Изобретение относится к области приготовления нанесенных катализаторов и может найти применение в различных отраслях химической промышленности.

Известно, что один из способов получения катализаторов для различных процессов - это их приготовление методом самораспространяющегося высокотемпературного синтеза (СВС) [А.Г.Мержанов // Процессы горения и синтез материалов, Черноголовка, ИСМАН, 1998, с.172-179, с.311-319, с.491-504]. Обычно в этом способе в качестве основы берут пудру металлического алюминия и совместно с другими предшественниками катализатора готовят шихту, из которой прессованием получают нужные структуры. Затем с помощью теплового импульса инициируют процесс объемного термосинтеза, и тепловая волна проходит по всему объему с образованием готового изделия (катализатора). Так, например, в работах [G.Xanthopoulou and G.Vekinis // Deep oxidation of methane using catalysts and carriers produced by self-propagating high-temperature synthesis // Applied Catalysis A: Gen. 2000, 199, №2, с.227-238; G.Xanthopoulou and G.Vekinis // Investigation of catalytic oxidation of CO over a Cu-Cr-oxide catalyst made by self-propagating high-temperature synthesis//Applied Catalysis B: Environmental, 1998, 19, р.37-44] готовят катализатор глубокого окисления (дожигания) органических соединений и СО в газовой фазе или димеризации метана [G.Xanthopoulou // Oxidative dehydrodimerization of methane using manganese based catalysts made by self-propagating high-temperature synthesis//Chemical Engineering and Technology, 2001, 24, с.1025-1034] или катализатор пиролиза дизельного топлива [G.Xanthopoulou//Oxidative dehydrodimerization of methane using manganese based catalysts made by self-propagating high-temperature synthesis//Chemical Engineering and Technology, 2001, 24, c.1025-1034].

В работе [G.Xanthopoulou and G.Vekinis//Deep oxidation of methane using catalysts and carriers produced by self-propagating high-temperature synthesis//Applied Catalysis A: Gen. 2000, 199, №2, с.227-238.2] катализаторы сжигания метана готовят исходя из смесей состава (Mg, Al, MgSO4, KMnO4, Аl2O3) или (Mg, СrО3, Сr2О3, MgO, Аl2O3) и подобных композиций. Эти порошкообразные смеси таблетируют под давлением порядка 20 МПа, прокаливают в муфеле несколько минут при температуре до 920° С и затем инициируют процесс СВС - самораспространяющегося высокотемпературного синтеза. При этом развиваются температуры порядка 1000-1200° С.

Известен способ получения нитридного катализатора Si3N4, приготовленного методом самораспространяющегося высокотемпературного синтеза - СВС, и довольно активного в реакции окисления СО [E.A.Grigoryan, I.P.Borovinskaya, A.G.Merzhanov//SHS Catalysts for Purification of Exhaust Gases From Internal Combustion Engines//Studies in surface science and catalysis, 1997, 116, p. 477-483]. Во всех этих случаях получают объемные (массивные) катализаторы. Их синтез характеризуется высокой температурой, что приводит к сильному спеканию поверхности и, следовательно, к уменьшению его активности.

Действительно, такие катализаторы обычно уступают по активности катализаторам, приготовленньм обычными методами: экструзией или нанесением на носитель с последующими термообработками при температурах 300-500° С, иногда более высоких.

Известен способ приготовления катализатора глубокого окисления метана методом объемного СВС, описанный в работе [G.Xanthopoulou and G.Vekinis//Deep oxidation of methane using catalysts and carriers produced by self-propagating high-temperature synthesis//Applied Catalysis A: Gen. 2000, 199, №2, с.227-238; G.Xanthopoulou//Oxide catalysts of disel fuel pyrolysis prepared by SHS-method//Applied Catalysis A: General, 1999, 182, с.285-295]. Катализатор готовят предварительным смешением исходных компонентов (Mg, Al, MgSO4, KMnO4, Аl2О3) с последующим прессованием под давлением 20 МПа. Затем полученное изделие (цилиндр, блок) подвергают предварительному прокаливанию при температуре 770-920° С. СВС инициируют с помощью термитной смеси состава, мас.%: Fе2О3 - 85, Al - 15. Температура синтеза выше 1000° С. На полученные таблетки или блоки наносят катализатор МО-3, состоящий из оксидных соединений Мn, Ва, Се, La, Sr, разработанный в ИОКЭ, Алма-Ата, Казахстан.

Как указано, при синтезе описанного выше катализатора развивается температура более 1000° С, что неизбежно ведет к спеканию активного компонента и снижению активности. Именно поэтому для увеличения активности на полученный методом СВС катализатор дополнительно наносят активный катализатор дожигания МО-3, состоящий из оксидов Мn, Ва, Се, La, Sr. Поскольку сам по себе катализатор МО-3 гораздо активнее полученного СВС катализатора, сравнивают активности приготовленных предлагаемым способом катализаторов с данными для активного компонента катализатора МО-3.

Наиболее близким к предлагаемому является способ приготовления оксидных катализаторов, нанесенных на волокнистые носители типа кремнеземной плиты [пат. РФ 2039601, B 01 J 37/02, 20.07.95]. По этому способу катализаторы готовят только для глубокого окисления органических веществ. Приготовление катализаторов ограничено использованием растворов нитратов кобальта, никеля, хрома и железа, в которые вводят мочевину и многоатомный спирт (этиленгликоль, глицерин) или углевод (глюкозу, декстрин). Мочевину вводят из экологических соображений для последующей ее реакции с оксидами азота при термообработке. Термообработку ведут в режиме тепловой волны, для чего нагревают край высушенной заготовки до 250° С, инициируя горение спирта или углевода. Температура при этом развивается до 600° С.

Известный способ ограничен: 1) по составу катализаторов - только 4 переходных металла, 2) направлен, в основном, на решение задачи обезвреживания оксидов азота при синтезе катализаторов, 3)примеры ограничены только приготовлением катализаторов, нанесенных на кремнеземную плиту, 4) развиваемые в тепловой волне температуры 500-600° С получаются за счет горения специально добавляемых горючих веществ: этиленгликоля, глицерина, декстрина или глюкозы, не являющихся предшественниками катализаторов. Развиваемые температуры не позволяют получить активные оксидные катализаторы для процессов глубокого окисления.

Изобретение решает задачу разработки способа приготовления нанесенного катализатора, обладающего высокой активностью.

С целью избежать развития высоких температур и потери активности при синтезе и с целью экономии активного компонента синтезируют катализаторы на различных носителях с использованием поверхностного термосинтеза. Это явление состоит в распространении фронта экзотермической реакции между предшественниками катализатора по поверхности носителя, на который эти предшественники были нанесены.

Поверхностный самораспростаняющийся термосинтез (ПСТ) инициируют локальным нагревом носителя с нанесенными предшественниками активного компонента. Далее происходит самораспространение твердого, беспламенного горения по всему образцу.

В качестве носителя используют тонкослойные, вьгсокопористые и малопористые керамические материалы, сотовые блоки, пористые металлы, армированные пористые металлы, негорючие тканые материалы.

Следует отметить, что носитель берут в виде пластин, армированных металлических лент, блоков с тонкими стенками, т.е. в виде структур, позволяющих хорошо рассеивать тепло экзотермической реакции термосинтеза.

Активный компонент катализатора содержит оксиды металлов IV периода Периодической таблицы Д.И.Менделеева, или оксиды редкоземельных элементов, или оксид циркония, или оксиды щелочноземельных металлов, или металлы платиновой группы, или их любую смесь.

Предшественник активного компонента представляет собой пару, состоящую из окислителя и восстановителя, находящиеся либо в разных соединениях, либо совмещенные в одном соединении.

Предшественники активного компонента наносят на носитель из растворов, расплавов или суспензий.

В состав наносимых предшественников могут входить вещества, регулирующие скорость и температуру поверхностного термосинтеза.

В состав предшественника могут входить готовые катализаторы, закрепляющиеся на поверхности носителя слоем связующего, состоящего из Мn3O4, или СеО2, или СеO2 + Мn3O4, образующихся при поверхностном термосинтезе.

Поверхностный термосинтез катализатора проводят в воздушной или инертной газовой среде.

При таком способе приготовления катализаторов для снижения температуры синтеза используют менее теплотворные предшественники, чем, например, алюминиевая пудра. Кроме того, тепло экзотермической реакции горения в значительной степени уходит на нагрев подложки и окружающей атмосферы, особенно при проведении реакции термосинтеза в тонких слоях, на металлических лентах, тканевых материалах или в каналах блоков. Поэтому температура синтеза часто не превышает 250° С. Это позволяет получать активный компонент на носителе с высокой дисперсностью и высокой активностью. Температуру синтеза можно также регулировать за счет специально вводимых в наносимый состав соединений, которые, не входя затем в состав активного компонента, могут сами окисляться или восстанавливаться с тепловыми эффектами, поддерживающими поверхностный самораспространяющийся термосинтез (ПСТ).

Активность катализатора определяют скоростью в нсм3/гкат·с для модельной реакции глубокого окисления метана в воздухе, измеряемой в безградиентных условиях в проточно-циркуляционной установке при температуре 500° С, исходной концентрации метана 0,5 об.% и степени превращения Х=50%.

Все образцы предварительно тренируют в реакционной среде при 500° С в течение 1 часа и затем измеряют степень превращения метана.

Предварительная подготовка носителей.

1. Кордиеритовые носители с каналами прямоугольной формы (1,5× 1,5 мм) и с плотностью каналов 64 на см2 готовят для нанесения активных компонентов следующим образом: вырезают из кордиеритового блока пластинки размерами 6,0× 25× 50 мм и массой около 2 г. Затем образцы обезжиривают ацетоном.

2. Подготовка стеклоткани включает следующие стадии: вырезают из стеклоткани ленты размерами 1,0× 20× 70 мм, массой около 2 г и обезжиривают ацетоном.

3. Из пористого металлического проката (титан или пористая сталь) вырезают пластинки размерами 2,0× 15× 25 мм и массой около 2 г. Обезжиривают образцы ацетоном и прокаливают на воздухе при температуре 600° С в течение 4-х часов для удаления загрязнений, очистки пор и образования оксидной пленки, обладающей большей адгезионной способностью к оксидному, активному компоненту. Пластинки охлаждают на воздухе до комнатной температуры.

4. Спеченные металлические порошки (Ti-Si и Ni-Al-Si), армированные сеткой из нержавеющей стали, для нанесения на них активных оксидов готовят следующим образом: вырезают пластинки размерами 1,0× 15× 50 мм, массой около 2 г. Далее образцы носителей обезжиривают ацетоном и прокаливают на воздухе при температуре 600° С в течение 4-х часов, затем пластинки охлаждают на воздухе до комнатной температуры.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. Фрагмент кордиеритового блока весом 2,1 г с каналами прямоугольной формы, подготовленный к нанесению активного компонента в соответствии с п.1 Подготовки носителей (см. выше), пропитывают в течение 15 минут в чашке Петри 25 мл раствора ацетата кобальта, содержащего 37,1 мг/мл кобальта при комнатной температуре. Затем образец сушат при комнатной температуре 30 минут и в сушильном шкафу при 100° С в течение 2-х часов. Поверхностный самораспространяющийся термосинтез (ПСТ) инициируют, нагревая до 250° С край горизонтально расположенного образца. При этом вдоль образца распространяется волна выгорания как по внешней поверхности, так и по его каналам. Полученный образец катализатора охлаждают на воздухе до комнатной температуры.

Пример 2. Аналогичен пр.1, отличающийся тем, что кордиеритовый блок массой 2,1 г пропитывают раствором, приготовленным из 24,2 г Со(СН3СОО)2·4Н2O и 13,0 г Сu(СН3СОО)2·Н2O на 100 мл раствора.

Пример 3. Аналогичен пр.1, отличающийся тем, что кордиеритовый блок массой 2,1 г пропитывают раствором, приготовленным из 10,0 г Со(СН3СОО)2·4Н2O и 31,0 г Со(NO3)2·6Н2O на 100 мл раствора.

Пример 4. Аналогичен пр. 1, отличающийся тем, что кордиеритовый блок массой 2,1 г пропитывают раствором, приготовленным из 10,0 г Со(СН3СОО)2·4Н2O и 16,0 г Со(NО3)2·6Н2O на 100 мл раствора.

Пример 5. Аналогичен пр.1, отличающийся тем, что кордиеритовый блок массой 2,1 г пропитывают раствором, приготовленным из 27,3 г Со(СН3СОО)2·4Н2O и 7,4 г Аl(NО3)3·9Н2O на 100 мл раствора.

Пример 6. Ленту стеклоткани весом 2,1 г, подготовленную к нанесению активного компонента в соответствии с п.2 подготовки носителей (см. выше), пропитывают в течение 15 минут в чашке Петри 25 мл раствора ацетата кобальта, содержащего 18,6 мг/мл кобальта при комнатной температуре. Сушку образца и ПСТ проводят, как описано в пр. 1.

Пример 7. Аналогичен пр. 6, отличающийся тем, что ленту стеклоткани массой 2,1 г пропитывают раствором ацетата кобальта, содержащим 74,2 мг/мл кобальта.

Пример 8. Аналогичен пр. 6, отличающийся тем, что ленту стеклоткани массой 2,1 г пропитывают раствором ацетата марганца, содержащим 89,1 мг/мл марганца.

Пример 9. Аналогичен пр. 6, отличающийся тем, что ленту стеклоткани массой 2,1 г пропитывают раствором ацетата меди, содержащим 21,0 мг/мл меди.

Пример 10. Пластинку из спеченного металлического порошка Ni-Al-Si, армированную сеткой из нержавеющей стали весом 2,1 г, подготовленную к нанесению активного компонента в соответствии с п.4 подготовки носителей (см. выше), пропитывают в течение 15 минут в чашке Петри 25 мл раствора, приготовленного из 32,2 г Со(СН3СОО)2·4Н2O и 8,7 г Сu(СН3СОО)2·Н2O на 100 мл раствора, при комнатной температуре. Сушку образца и ПСТ проводят, как описано в пр. 1. После первого ПСТ применяют повторную пропитку и ПСТ с целью увеличения содержания активного компонента в полученном образце, как описано выше.

Пример 11. Аналогичен пр. 10, отличающийся тем, что пластинку из спеченного металлического порошка Ni-Al-Si, армированную сеткой из нержавеющей стали массой 2,1 г, пропитывают раствором, приготовленным из 24,2 г Со(СН3СОО)2·4Н2O и 13,0 г Сu(СН3СОО)2·Н2O на 100 мл раствора с последующими сушкой и ПСТ, как в пр. 10. Затем для увеличения содержания активного компонента применяют описанную процедуру еще 2 раза.

Пример 12. Аналогичен пр. 7, отличающийся тем, что в качестве носителя берут пластинку из пористого титана весом 2,1 г, подготовленную к нанесению активного компонента в соответствии с п.3 подготовки носителей (см. выше). Ее пропитывают в течение 15 минут в чашке Петри 25 мл раствора ацетата кобальта, содержащего 74,2 мг/мл кобальта. Сушку образца и ПСТ проводят, как описано в примере 1.

Пример 13. Ленту стеклоткани весом 1 г, подготовленную к нанесению активного компонента в соответствии с п.2 подготовки носителей (см. выше), пропитывают в течение 15 минут в чашке Петри по влагоемкости 0,9 мл раствора, полученного растворением 0,036 г мочевины в 6 мл Рd(NО3)2 концентрацией 5,7 мг/мл, соотношение Pd:(NH2)2CO - 1:4. Затем образцы сушат при комнатной температуре 30 минут и в сушильном шкафу при 100° С в течение 1 часа. Поверхностный самораспространяющийся термосинтез (ПСТ) инициируют, нагревая до 250° С край горизонтально расположенного образца. При этом вдоль образца распространяется волна выгорания. Полученный образец охлаждают на воздухе до комнатной температуры. Содержание палладия в образце 0,1 мас.%, скорость распространения фронта горения 0,04 мм/с.

Пример 14. Пример по п.13, отличающийся тем, что мочевину растворяют в пропиточном растворе 0,072 г, получая соотношение Pd:(NH2)2CO - 1:8. Скорость распространения фронта горения 0,14 мм/с.

Пример 15. На пластинку из спеченного металлического порошка Ni-Al-Si, армированную сеткой из нержавеющей стали весом 2,1 г, подготовленную к нанесению активного компонента в соответствии с п.4 подготовки носителей (см.выше), наносят в 2 приема из пипетки суспензию 400 мг порошка (фракция 50-100 мкм) катализатора 0,5 мас.% Pd/γ -Al2O3 в растворе ацетата марганца (230 мг ацетата марганца в 5 мл раствора). Образец после каждого нанесения высушивают в сушильном шкафу при 120° С и проводят ПСТ, как описано в пр. 1. После первого ПСТ применяют повторную пропитку и ПСТ.

В данном примере образующийся оксид марганца (содержание Мn3O4 согласно РФА составляет 5 мас.%), имеющий прочную адгезию к металлическому носителю, играет роль связующего, закрепляющего в своей пленке на поверхности частицы готового алюмопалладиевого катализатора, общее содержание палладия ~ 0,1 мас.%.

Пример 16. Пластинку из спеченного металлического порошка Ni-Al-Si, армированную сеткой из нержавеющей стали весом 2,1 г, подготовленную к нанесению активного компонента в соответствии с п.4 подготовки носителей (см.выше), пропитывают по влагоемкости раствором, содержащим 0,23 г ацетата марганца и 0,2 г нитрата церия. Образец высушивают в сушильном шкафу при 120° С и проводят ПСТ, как описано в пр. 1. Образец содержит, мас.%: Мn3O4 - 5, СеO2 - 5.

Пример 17. Пластинку из спеченного металлического порошка Ni-Al-Si, армированную сеткой из нержавеющей стали весом 2,1 г, подготовленную к нанесению активного компонента в соответствии с п.4 подготовки носителей (см.выше), пропитывают по влагоемкости раствором, содержащим 0,23 г ацетата марганца, и раствором суммы нитратов редкоземельных элементов, приготовленного разбавлением из концентрированного раствора, используемого для зарядки цеолитов при приготовлении катализаторов крекинга и содержащего 0,2 г нитрата церия, 0,1 г нитрата лантана, 0,05 г нитрата неодима и 0,03 г нитрата кальция в 5 мл раствора. Образец высушивают в сушильном шкафу при 120° С и проводят ПСТ, как описано в пр. 1. Образец содержит, мас.%: 5 Мn3O4, 5 СеО2, 2,1 Lа2О3, ~ 1 Nd2О3, 0,5 СаО.

Пример 18. Ленту стеклоткани весом 2,1 г, как в примере 6, подготовленную к нанесению активного компонента в соответствии с п.2 подготовки носителей (см. выше), пропитывают при комнатной температуре в течение 15 мин в чашке Петри 25 мл раствора, содержащего раствор ацетатов кобальта и магния, содержащего 18,6 мг/мл кобальта и 3,86 мг магния (соотношение Mg:Co=1:2). Сушку образца и ПСТ проводят, как описано в пр. 1.

Пример 19. На пластинку из спеченного металлического порошка Ni-Al-Si, армированную сеткой из нержавеющей стали весом 2,1 г, подготовленную к нанесению активного компонента в соответствии с п.4 подготовки носителей (см.выше), наносят в 2 приема из пипетки суспензию 400 мг порошка (фракция 50-100 мкм) катализатора 0,5 мас.%Рd/γ -Аl2O3 в растворе, содержащем 0,23 г ацетата марганца и 0,2 г нитрата церия в 5 мл раствора. Образец после каждого нанесения высушивают в сушильном шкафу при 120° С и проводят ПСТ, как описано в пр. 1. После первого ПСТ применяют повторную пропитку и ПСТ.

В данном примере в качестве связующего используют смесь оксидов: Мn3O4 и СеO2.

Следует отметить, что веществом, которое подвергается горению, т.е. топливом, в термосинтезе в приведенных примерах являются анионы органических кислот, например уксусной, или добавляемые в пропиточный раствор горючие вещества, например мочевина, уротропин и др., входящие полностью или частично в комплекс с катионами используемых солей. Окислителями служат кислород воздуха и/или анионы - окислители, например нитраты. Кроме того, было замечено, что образующийся при термосинтезе катализатор ускоряет процесс термосинтеза, т.е. наблюдается автокатализ. Это особенно четко видно при повторных нанесениях активного компонента на уже образовавшийся слой катализатора, см. пример 11. Скорость прохождения волны при повторном термосинтезе гораздо выше.

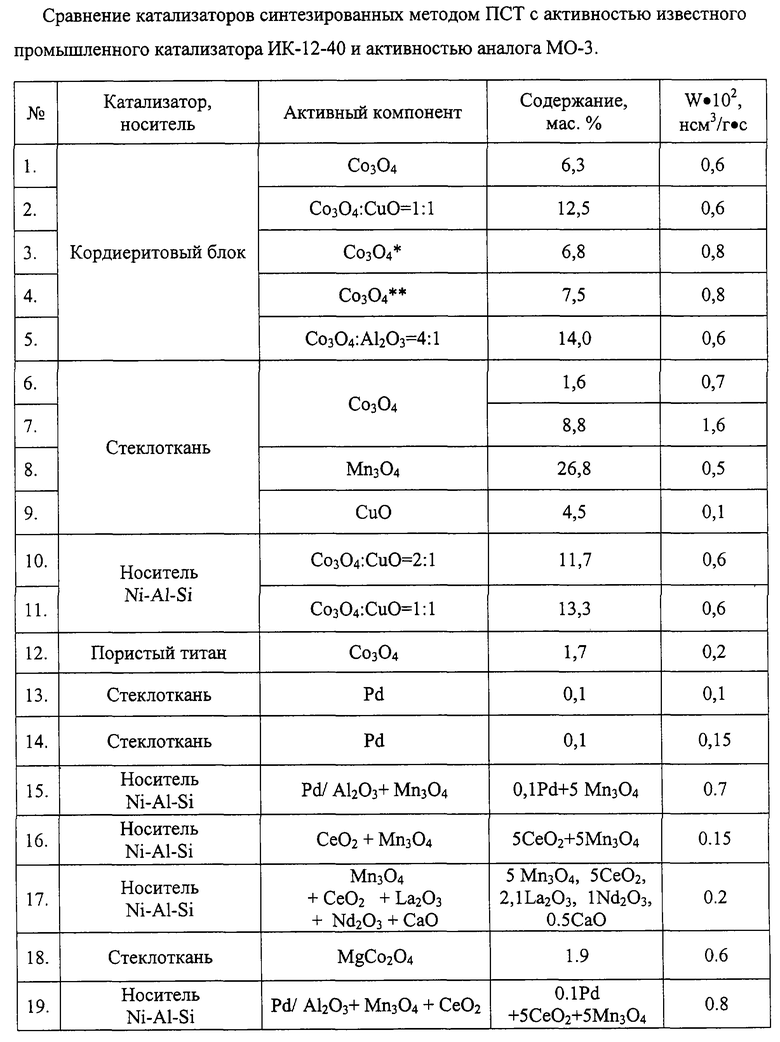

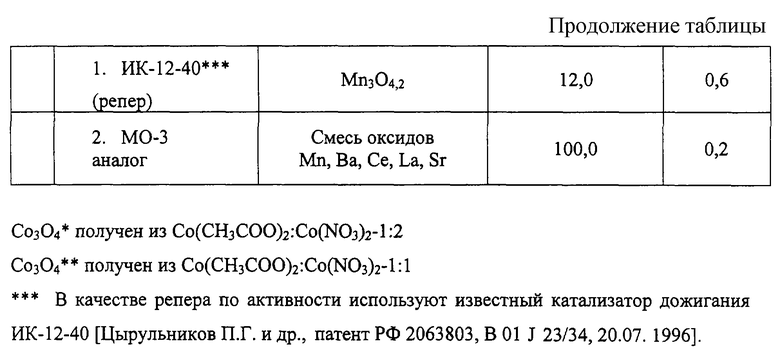

В таблице представлена активность, в расчете на грамм катализатора, для репера-ИК-12-40, аналога-МО-3 и лучших, синтезированных предлагаемым методом ПСТ образцов.

При сравнении наиболее активных из синтезированных образцов с репером ИК-12-40 и аналога МО-3 видно, что кобальтовые и медно-кобальтовые катализаторы, нанесенные из различных предшественников, на кордиеритовом носителе и армированном спеке Ni-Al-Si имеют активность, в расчете на грамм катализатора, сравнимую с репером и существенно превышающую активность известного катализатора МО-3. Значения активности кобальтовых катализаторов на стеклоткани превышают активность как промышленного катализатора, так и известного аналога.

Палладий на γ -оксиде алюминия, закрепленный на армированном носителе Ni-Al-Si, более активен, чем палладий на стеклоткани (при одинаковом общем содержании) из-за большей поверхности оксида алюминия по сравнению со стеклотканью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННЫХ КАТАЛИЗАТОРОВ | 2005 |

|

RU2284219C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННЫХ КАТАЛИЗАТОРОВ МЕТОДОМ ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ТЕРМОСИНТЕЗА | 2014 |

|

RU2549906C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ Pd-CeO НАНЕСЕННЫХ КАТАЛИЗАТОРОВ | 2005 |

|

RU2297279C1 |

| Катализатор для получения синтетических углеводородов из СО и Н2 и способ его приготовления | 2018 |

|

RU2674161C1 |

| Катализатор, способ его приготовления и способ переработки тяжелого углеводородного сырья | 2020 |

|

RU2734235C1 |

| Несульфидированный катализатор, способ его приготовления и способ переработки тяжелого углеводородного сырья | 2020 |

|

RU2733973C1 |

| Макропористый керамический материал с углеродным нановолокнистым покрытием и способ его получения | 2016 |

|

RU2620437C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2013 |

|

RU2555708C2 |

| Способ приготовления микроволокнистого катализатора | 2016 |

|

RU2633369C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ И ИХ ПРИМЕНЕНИЕ ДЛЯ ОКИСЛЕНИЯ ОЛЕФИНОВ В ГАЗОВОЙ ФАЗЕ | 2007 |

|

RU2447939C2 |

Изобретение относится к области приготовления нанесенных катализаторов и может найти применение в различных отраслях химической промышленности. Описан способ, в котором нанесенные катализаторы готовят методом самораспространяющегося термосинтеза, инициируемого тепловым импульсом. Самораспространяющийся термосинтез активного компонента катализатора осуществляют из его предшественников на поверхности носителя. Технический результат: изобретение решает задачу разработки способа приготовления нанесенного катализатора, обладающего высокой активностью. 3 з.п.ф-лы, 1 табл.

| СПОСОБ ПРИГОТОВЛЕНИЯ ОКСИДНЫХ КАТАЛИЗАТОРОВ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1993 |

|

RU2039601C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2004-08-27—Публикация

2003-02-14—Подача