Изобретение относится к области нефтепереработки, конкретно к способу получения битума.

Известно, что получение битума основано на окислении кислородом воздуха различных нефтяных остатков.

Известен способ получения битума путем окисления нефтяных остатков, например тяжелого нефтяного гудрона в смеси с дистиллятным компонентом, в качестве которого используют вакуумные дистилляты (Патент ГДР № 74912, кл. 22 h 7/01, 1970 г.).

Известен также способ получения битума, включающий обезвоживание и обессоливание нефти, атмосферную перегонку, вакуумную перегонку остаточного продукта с получением фракций, выкипающих до 370-400°С, которые затем подвергают окислению кислородом воздуха при температуре 250°С с получением целевого продукта (Авторское свидетельство СССР № 859418, С 10 С 3/04, 1981 г.).

При переработке известными способами высокопарафинистых нефтей практически невозможно получить окисленные битумы, в частности улучшенные сорта дорожных битумов, так как они не соответствуют требованиям по показателю пластичности и термоокислительной стабильности.

Для улучшения свойств битумов перед окислением в утяжеленный гудрон вводят различные модифицирующие добавки, представляющие собой как продукты переработки нефти, так и отходы различных производств, содержащие ароматические углеводороды и смолистые вещества, например нефтяной высокоароматизированный концентрат, содержащий полициклические ароматические углеводороды (Авторское свидетельство СССР № 1139743, 1985 г.); пек на основе нефтяного сырья (Авторское свидетельство СССР № 1796653, 1993 г.); высококипящие побочные продукты производства изопрена из изобутилена и формальдегида со стадии синтеза диметилдиоксана (Авторское свидетельство СССР №1151570, 1985 г.); смолистые отходы электродной промышленности (Авторское свидетельство № 1326603, 1987 г.) и другие.

Наиболее близким к заявляемому является способ получения битума, включающий вакуумную перегонку мазута при остаточном давлении верха колонны 30-50 мм рт.ст. с получением утяжеленного гудрона, по крайней мере 70 мас.% которого перед окислением смешивают с модифицирующими добавками до достижения его условной вязкости 40-120 с при 80°С и глубины проникновения иглы при 25°С 400-800.0,1 мм, и полученную смесь подвергают окислению с получением целевого продукта. При необходимости в целевой продукт вводят утяжеленный гудрон в количестве до 30 мас.%. В качестве модифицирующих добавок используют концентраты полиароматических углеводородов, представляющих собой продукты переработки нефти. При этом окисление осуществляют при температуре 240-270°С и избыточном давлении 0,005-0,3 МПа (Патент РФ № 2153520, С 10 С 3/04, 2000 г.).

Однако битум, получаемый известным способом, обладает недостаточной долговечностью.

Задачей настоящего изобретения является разработка способа получения битума с улучшенными низкотемпературными и адгезионными свойствами, что позволит увеличить долговечность битума.

Для решения поставленной задачи предлагается способ получения битума, включающий вакуумную перегонку мазута с получением утяжеленного гудрона с содержанием парафиновых углеводородов не более 2 мас.% и парафино-нафтеновых углеводородов не менее 20 мас.%, смешение утяжеленного гудрона с модифицирующими добавками и окисление 80-90% подготовленного гудрона с получением целевого продукта.

Причем оставшееся количество подготовленного гудрона вводят в целевой продукт. В качестве модифицирующих добавок используют концентраты полициклических ароматических углеводородов, являющиеся продуктами переработки нефти. Окисление подготовленного гудрона проводят при температуре 240-270°С.

Отличие предлагаемого технического решения состоит в том, что при вакуумной перегонке мазута получают утяжеленный гудрон с заданным и необходимым содержанием парафиновых и парафино-нафтеновых углеводородов, окислению подвергают только часть подготовленного гудрона.

Высокое содержание в утяжеленном гудроне парафино-нафтеновых углеводородов и снижение количества парафиновых углеводородов обеспечивают улучшенные низкотемпературные свойства получаемого битума. Смешение утяжеленного гудрона с модифицирующими добавками способствует снижению содержания парафиновых углеводородов и повышению концентрации полициклических ароматических углеводородов, что приводит к улучшению адгезионных свойств битума. Выведение из процесса окисления части подготовленного гудрона повышает экологическую чистоту процесса и, кроме того, введение подготовленного гудрона в целевой продукт позволяет не только получить весь ассортимент дорожных битумов, но и повысить их адгезионные свойства.

Таким образом, предлагаемый способ позволяет практически из любого типа перерабатываемой нефти получить весь ассортимент дорожных битумов с улучшенными низкотемпературными и адгезионными свойствами.

Существо предлагаемого решения иллюстрируется следующими примерами.

Пример 1

Мазут, полученный при переработке товарной смеси западно-сибирских нефтей подвергают вакуумной перегонке с получением утяжеленного гудрона, который имеет следующие характеристики:

Плотность при 20°С, г/см3 - 975

Температура размягчения по КИШ, °С - 35

Вязкость условная ВУ

Температура вспышки, °С - 260

Фракционный состав, °С:

10% выкипает при температуре - 563

Содержание парафиновых углеводородов, маc.% - 1,1

Содержание парафино-нафтеновых углеводородов, маc.% - 24,4

Содержание полициклических ароматических углеводородов, маc.% - 16,9

Гудрон поступает на узел подготовки сырья, где смешивается с 3 мас.% модифицирующей добавки, представляющей собой смесь асфальтита процесса пропановой деасфальтизации гудрона и остаточного экстракта селективной очистки смазочных масел, взятых в соотношении 1:1 Процесс смешения осуществляют в резервуаре методом многократной циркуляции при температуре 120°С. Затем 90 маc.% подготовленного гудрона поступает в окислительную колонну:

1. Температура, °С:

- сырья на входе - 200

- воздуха - 28

- колонны - 250

Расход:

- сырья - 42 т/ч

- воздуха - 58 м3/м3 сырья

3. Выход битума на сырье: - 96%

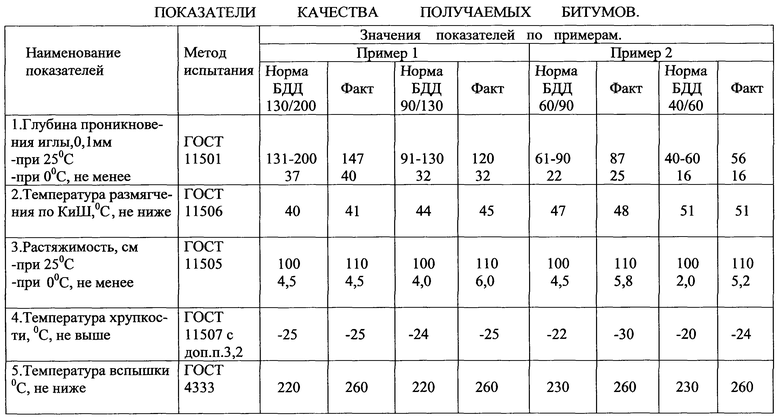

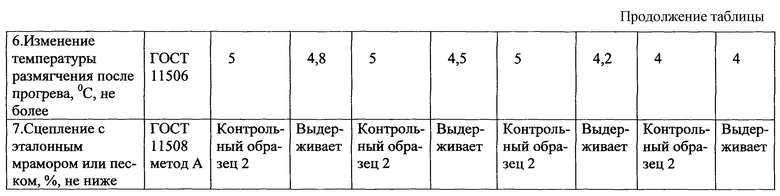

Получают битум марки БДД 90/130. При введении в целевой продукт 10 маc.% подготовленного гудрона методом многократной циркуляции получают битум марки БДД 130/200. Показатели качества получаемых марок битума приведены в таблице.

Пример 2

Способ осуществляют в условиях примера 1, однако расход сырья при окислении подготовленного гудрона составляет 35 т/ч и в качестве модифицирующей добавки используют тяжелый газойль каталитического крекинга в количестве 5 мас.%. Получают битум марки БДД 40/60. При введении в целевой продукт 10 мас.% подготовленного гудрона методом многократной циркуляции получают битум марки БДД 60/90.

Показатели качества получаемых марок битума приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2004 |

|

RU2276181C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2010 |

|

RU2476580C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2408651C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2011 |

|

RU2458965C1 |

| Способ получения дорожного битума | 2017 |

|

RU2697457C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСУЛЬФИДНОГО БИТУМА | 2015 |

|

RU2586559C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ОЛИГОМЕРНО-СЕРНИСТОГО БИТУМА | 2013 |

|

RU2530127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОГО БИТУМА | 2013 |

|

RU2509796C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА ИЗ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2515471C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА НЕФТЯНОГО ДОРОЖНОГО | 2014 |

|

RU2552468C1 |

Изобретение относится к области нефтепереработки, конкретно к способу получения битума. Сущность: мазут подвергают вакуумной перегонке с получением утяжеленного гудрона с содержанием парафиновых углеводородов не более 2 мас.% и парафино-нафтеновых углеводородов не менее 20 мас.%. Утяжеленный гудрон смешивают с модифицирующими добавками и проводят окисление 80-90% подготовленного гудрона с получением целевого продукта. Оставшееся количество подготовленного гудрона вводят в целевой продукт. В качестве модифицирующих добавок используют концентраты полициклических ароматических углеводородов, являющиеся продуктами переработки нефти. Окисление подготовленного гудрона проводят при температуре 240-270°С. Технический результат: способ позволяет практически из любого типа перерабатываемой нефти получить широкий ассортимент дорожных битумов с улучшенными низкотемпературными и адгезионными свойствами. 3 з.п.ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2000 |

|

RU2153520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО БИТУМА | 1997 |

|

RU2116329C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 1997 |

|

RU2124038C1 |

| US 5306415 А, 26.04.1994 | |||

| GB 1582489 А, 07.01.1981 | |||

| Клиноплунжерная оправка | 1979 |

|

SU863196A1 |

Авторы

Даты

2004-08-27—Публикация

2003-04-22—Подача