Изобретение относится к производству и обработке жидкого металла (стали в черновой металлургии) в металлургии.

В последние годы в металлургии, особенно в черной, при производстве жидкого металла широко применяют интенсификацию процесса производства жидкого металла путем подачи различных сред под уровень металла. В качестве сред чаще применяют газы.

В качестве газов используют аргон, азот, а также кислород в сочетании с СН4 и добавками азота. Применение этой операции позволяет ускорить гомогенизацию жидкого металла и процессы, применяемые при доводке металла.

Например, при производстве стали широко применяют продувку стали в сталеплавильных агрегатах, в установках доводки стали.

Для подачи газа в агрегат применяют продувочное устройство, основу которого составляет фурменное устройство, так или иначе содержащее металлические трубы, в которых размещены газонесущие (рабочие) каналы. Широко применяют фурменное устройство с продувочным элементом для боковой подачи кислорода в расплавленный металл. При этом центральный рабочий канал для подачи кислорода (в том числе с добавкой азота) охватывает рабочий кольцевой канал для подачи, например, СН4 с добавкой азота.

Узловой проблемой при реализации боковой подачи кислорода под уровень жидкой стали является обеспечение постоянной подачи газа в жидкую сталь. Любой перерыв в подаче газа приводит к поступлению жидкой стали в рабочие каналы с вероятностью прорыва стали за пределы стальсодержащего агрегата.

Отмеченное требует гарантированного исключения прорыва стали за пределы стальсодержащего агрегата.

Известен продувочный элемент агрегата для получения стали, в котором дано решение указанной проблемы. Продувочный элемент содержит ряд соединенных между собой частей прямых труб, в которых размещены газонесущие каналы, при этом части соединенных труб содержат участок с капиллярным и газонесущим каналами (см., например, KNABL "Annual Refractory Symposium. 1...5 of Julie 2002 г.).

Существенным недостатком известного продувочного элемента является неприменимость его для подачи кислорода под уровень металла.

Известно фурменное устройство для боковой подачи кислорода под уровень жидкого металла. Устройство содержит гнездовой блок из огнеупорного материала, в который встроена гильза, составной частью которой являются соосные металлические трубы, имеющие на стороне, предназначенной для ввода в жидкий металл, как минимум один центральный рабочий канал и по крайней мере один кольцевой рабочий канал, эти рабочие каналы порознь соединены с подводами для подачи газовых сред в жидкий металл (см., например, Европейский патент №ЕР 0565690 B1).

Известное фурменное устройство по существенным признакам наиболее близко предлагаемому, поэтому принято за прототип.

Существенным недостатком известного фурменного устройства является отсутствие в нем по существу защиты от прорыва жидкого металла через рабочие каналы.

Предлагаемое фурменное устройство свободно от указанного недостатка. В нем решена проблема защиты от прорыва жидкого металла через рабочие каналы.

Отмеченный технический результат достигается за счет того, что в фурменном устройстве для введения газовых сред под уровень жидкого металла, содержащем гнездовой блок из огнеупорного материала, в который встроена гильза, составной частью которой являются соосные металлические трубы, имеющие на стороне, предназначенной для ввода в жидкий металл, как минимум один центральный рабочий канал и по крайней мере один кольцевой рабочий канал, эти рабочие каналы порознь соединены с подводами для подачи газовых сред в металл, согласно предложению соосные металлические трубы по длине состоят из двух разных по диаметру взаимосвязанных частей, первая из которых имеет меньший диаметр и рассчитана на указанную подачу газовых сред в жидкий металл, а вторая имеет больший диаметр и соединена с подводами для подачи порознь газовых сред в рабочие каналы первой части, при этом вторая часть имеет на одну металлическую трубу больше, выполнена только с кольцевыми рабочими каналами и внутренняя труба этой части закрыта с обоих торцев и заполнена огнеупорным материалом, а зазоры кольцевых рабочих каналов этой части фурмы являются капиллярами для жидкого металла. Помимо этого, кольцевые рабочие каналы второй части гильзы на участках перехода в рабочие каналы первой части гильзы очерчены прямыми коническими поверхностями с плавным сопряжением в конечных местах перехода, при этом по меньшей мере на участке этого перехода концевая часть внутренней трубы переходит в конический стержень, расположенный соосно в центральном рабочем канале первой части. Кроме того, кольцевые каналы второй части соосных металлических труб на участках перехода в рабочие каналы первой части имеют сферическую поверхность с плавным сопряжением в конечных местах перехода, при этом по меньшей мере на участке этого перехода концевая часть внутренней трубы переходит в конический стержень, расположенный соосно в центральном рабочем канале первой части. При этом кольцевые рабочие каналы во второй части гильзы калиброваны путем размещения между трубами калибровой пружины, исходный диаметр которой меньше наружного диаметра трубы, на котором размещена эта пружина. Так же внутренняя труба второй части соосных металлических труб по наружному диаметру выполнена с калибровыми ребрами, в том числе на участке перехода второй части соосных труб в первую часть. К тому же трубы во второй части гильзы имеют круговой сварной шов.

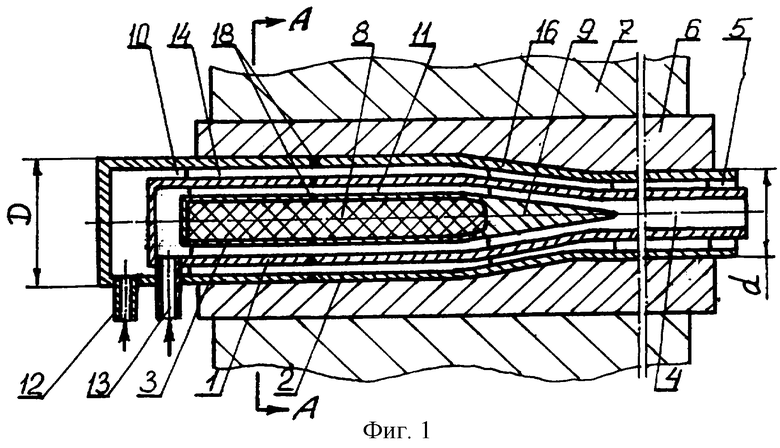

Фурменное устройство для введения газовых сред под уровень жидкого металла пояснено чертежами.

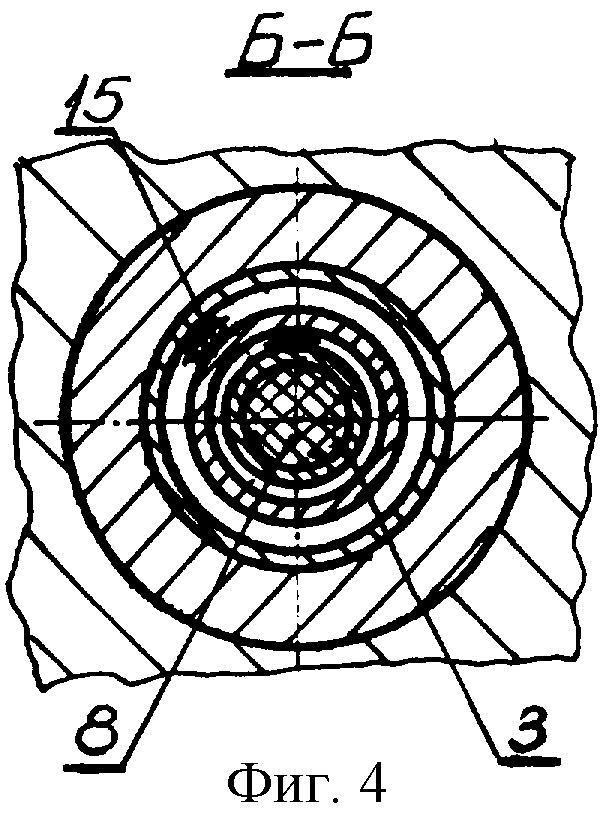

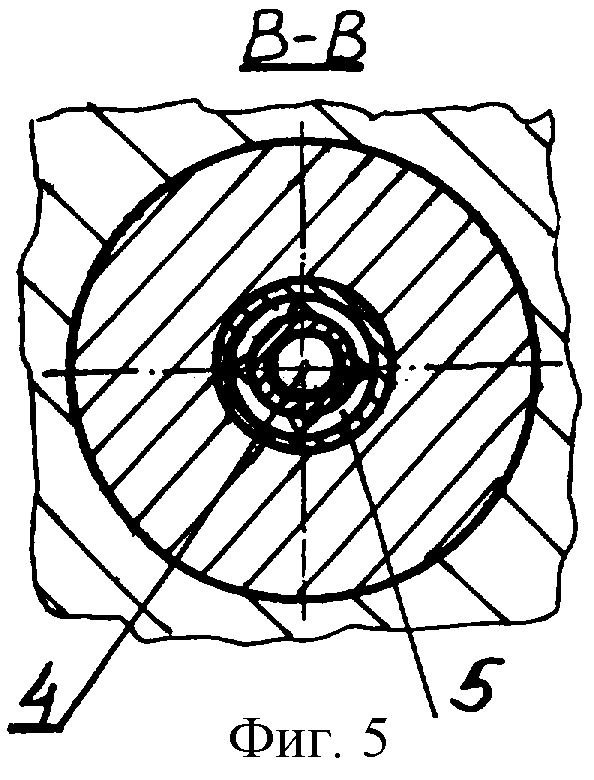

На фиг.1 приведен продольный разрез фурменного устройства, на фиг.2 - продольный разрез варианта исполнения фурменного устройства; на фиг.3 - поперечный разрез А-А на фиг.1; на фиг.4 - поперечный разрез Б-Б на фиг.2; на фиг.5 - поперечный разрез В-В на фиг.2 (аналогичный на фиг.1).

Фурменное устройство содержит соосные металлические трубы 1 и 2 на стороне, предназначенный для ввода в жидкий металл. Наружный диаметр трубы 2 обозначен d на фиг.1 и 2. Это первая часть соосных металлических труб. Во второй части эти металлические трубы имеют больший в сравнении с d диаметр, равный D для наружной трубы 2, и между трубами 1 и 2 расположена закрытая по торцам центральная труба 3. На стороне, предназначенной для ввода в металл, трубы 1 и 2 образуют центральный рабочий канал 4 и кольцевой рабочий канал 5. Трубы замурованы в гильзе 6, которая, в свою очередь, расположена в гнездовом блоке 7. Центральная труба 3 заполнена огнеупорным материалом 8. Концевая часть (торец) центральной трубы 3 по меньшей мере на стороне центрального рабочего канала 4 переходит в конический стержень 9, который входит в канал 4, располагаясь в нем соосно с этим каналом (фиг.1 и 2). Центральная труба 3 может с обеих сторон иметь торцы в форме конического стержня 9 (фиг.2). Во второй части соосных металлических труб с большим диаметром D между трубами имеются кольцевые рабочие каналы 10 и 11, связанные соответственно 10 с 5 и 11 с 4 рабочими каналами. Рабочие кольцевые каналы 10 и 11 порознь снабжены подводом соответствующего газа: в канал 10 по трубе 12 и в канал 11 по трубе 13 (подвод показан на фиг.1 и 2 стрелками).

Рабочие каналы 4, 5, 10 и 11 калиброваны и для кольцевых каналов 5, 10 и 11 применяют либо ребра 14 различной конфигурации, либо калибровую пружину 15. При этом как ребра 14, так и пружина 15 своим действием охватывают также участки перехода 16 (фиг.1) и 17 (фиг.2) от второй части соосных металлических труб к их первой части. Применительно к пружине 15 это положение обеспечивают применением пружин, внутренний диаметр которых несколько меньше наружного диаметра соответствующей трубы. Применяют также комбинацию: калибровые ребра 14 в кольцевом зазоре 10 и калибровые пружины 15 в кольцевом зазоре 11 и наоборот. Переход между этими двумя частями соосных металлических труб может быть выполнен по конической поверхности 16 (фиг.1) или по сферической поверхности 17 (фиг.2). При любом исполнении этот переход выполнен с плавным сопряжением в конечных местах перехода. Поперечное сечение кольцевых каналов 10 и 11 равно или немного больше поперечного сечения каналов, с которыми они порознь связаны, т.е. канал 10 с каналом 5 и канал 11 с каналом 4. Но в любом случае размер кольцевых зазоров каналов 10 и 11 является капиллярами для жидкого металла, под уровень которого рассчитана подача соответствующих газовых сред. При этом под капиллярами понимается узкий зазор, исключающий прохождение через этот зазор жидкого металла. Применительно к жидкой стали в агрегатах плавки и доводки металла капиллярами являются зазоры в 1,5...2 мм и менее.

В соответствии с условиями сборки металлические трубы во второй части устройства имеют круговые сварные швы 18.

Фурменное устройство для введения газовых сред под уровень жидкого металла работает следующим образом.

Гнездовой блок 7 с гильзой 6 и стальными трубами 1, 2 и 3 в виде, представленном на фиг.1 или 2, устанавливают в кладку агрегата, в котором осуществляют производство или обработку жидкого металла. Для интенсификации процесса производства (плавки или доводки металла) в жидкий металл в газообразном состоянии подают кислород. При этом подачу кислорода осуществляют под уровень металла (например, в агрегате плавки стали: электродуговой или мартеновской печах). Кислород в газообразном состоянии подают по трубе 13. В ряде случаев в кислород добавляют определенное количество азота. Кислород по кольцевому рабочему каналу 11 поступает в центральный канал 4 и из него в жидкий металл. Благодаря наличию калибровых ребер 14 кислород равномерно поступает в канал 4. В случае применения калибровой пружины 15 поток кислорода закручивается и в этом состоянии кислород поступает в жидкий металл, чем улучшается эффект взаимодействия металла и кислорода.

Газ СН4, в том числе с добавкой азота, подают по трубе 12, из которой он по рабочему кольцевому каналу 10 поступает в кольцевой канал 5 и из него в жидкий металл, охватывая поток жидкого кислорода, поступившего в металл по центральному каналу 4. Тем самым исключают ускоренное сгорание гильзы 6, гнездового блока 7 и кладки печи.

Наличие плавных переходов 16 (или 17), а также конического стержня 9, входящего в центральный рабочий канал 4, исключает явления срыва струи подаваемого газа.

Подбором соотношений поперечных сечений калибрового канала 11 и центрального канала 4 обеспечивают ускорение движения кислорода в сторону металла. Перепад давлений обеспечивает прижатие трубы 3 к трубе 1 через ребра 14 или пружину 15. Аналогично обеспечивают прижатие трубы 1 к трубе 2. В обоих случаях отмеченное прижатие имеет место на участках 16 (17).

В случае нарушения подачи кислорода (или по каким-либо другим причинам) жидкий металл (сталь) начнет поступать в центральный канал 4. Исполнение кольцевых рабочих каналов 10 и 11 калибровыми с зазорами, являющимися капиллярами для жидкого металла (1,5...2,0 мм для жидкой стали), останавливает дальнейшее прохождение жидкого металла. При этом эффект предотвращения прорыва металла усиливается расплавлением огнеупорного материала 8.

Таким образом, в предлагаемом фурменном устройстве для введения газообразных сред под уровень жидкого металла исключен прорыв металла на участке работы фурменного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФУРМЕННОЕ УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ГАЗОВЫХ СРЕД ПОД УРОВЕНЬ ЖИДКОГО МЕТАЛЛА | 2007 |

|

RU2374328C2 |

| ПРОДУВОЧНЫЙ ЭЛЕМЕНТ АГРЕГАТА ДЛЯ ПОЛУЧЕНИЯ ИЛИ ДОВОДКИ СТАЛИ | 2003 |

|

RU2230796C1 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ХИМИЧЕСКИЙ СОСТАВ ЖИДКОЙ СТАЛИ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288280C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ ИЗ ПРОМЕЖУТОЧНОГО КОВША В КРИСТАЛЛИЗАТОР И ПОГРУЖНОЙ СТАКАН ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2236326C2 |

| СПОСОБ ОТСЕЧЕНИЯ ШЛАКА ПРИ ПЕРЕЛИВАНИИ РАСПЛАВЛЕННОГО МЕТАЛЛА ИЗ КОНВЕРТЕРА ЧЕРЕЗ ВЫПУСКНОЕ ОТВЕРСТИЕ В КОВШ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294380C2 |

| СПОСОБ ПЕРИОДИЧЕСКОГО УДЛИНЕНИЯ ЭЛЕКТРОДА ЭЛЕКТРОДУГОВОЙ ПЕЧИ, ЭЛЕКТРОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКИ ЭЛЕКТРОДА | 2001 |

|

RU2226751C2 |

| СПОСОБ ПЕРЕМЕШИВАНИЯ СТАЛИ В КОВШЕ | 2001 |

|

RU2197540C2 |

| ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2006 |

|

RU2331031C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА В ПРОЦЕССЕ РАБОТЫ ЭЛЕКТРОПЕЧИ И ЭЛЕКТРОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2230440C2 |

| СПОСОБ БОКОВОЙ ПОДАЧИ ГАЗА ПОД УРОВЕНЬ ЖИДКОГО МЕТАЛЛА ВАННЫ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2003 |

|

RU2233891C1 |

Изобретение относится к производству и обработке жидкого металла в металлургии. Фурменное устройство содержит гнездовой блок, в который встроена гильза, соосные металлические трубы внутри гильзы, имеется один центральный рабочий канал и охватывающий его кольцевой рабочий канал на стороне устройства, предназначенной для ввода в жидкий металл. Каналы порознь соединены с подводами для подачи газовых сред в металл. Соосные металлические трубы состоят из двух разных по диаметру взаимосвязанных частей, вторая часть имеет больший диаметр и соединена с подводами для подачи порознь газовых сред в рабочие каналы первой части с меньшим диаметром. Вторая часть имеет на одну трубу больше, выполнена только с кольцевыми рабочими каналами, зазоры которых являются капиллярами, предотвращающими проход через них жидкого металла в случае его поступления в центральный рабочий канал. Внутренняя труба второй части закрыта с обоих торцев и заполнена огнеупорным материалом. Кольцевые рабочие каналы второй части соосных металлических труб на участке перехода в рабочие каналы первой части плавно сопряжены. Технический результат - исключение прорыва жидкого металла через рабочие каналы фурменного устройства. 5 з.п. ф-лы, 5 ил.

| Устройство для отделения жидких компонентов из сжатого газа | 1976 |

|

SU565690A1 |

| ФУРМА ДЛЯ ПРОДУВКИ МЕТАЛЛА | 0 |

|

SU386013A1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА ГАЗО- И/ИЛИ ПОРОШКООБРАЗНЫМИ РЕАГЕНТАМИ | 1988 |

|

RU2057814C1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| DE 3809828 А1, 12.10.1989. | |||

Авторы

Даты

2004-08-27—Публикация

2003-06-16—Подача