Изобретение относится к обработке стали в ковше в черной металлургии.

Ковшовая металлургия в последние годы получила широкое распространение при производстве стали, особенно, если она включает непрерывную разливку. В большинстве способов ковшовой металлургии осуществляют перемешивание стали в ковше инертным или нейтральным газом или подают газопорошковые смеси. Подачу газа или газопорошковой смеси осуществляют через фурмы или пористые пробки в дне ковша, которые располагают в центре ковша или смещенными к его стенке. Число фурм пористых пробок часто принимают равным двум. В то же время известны установки, на которых вдувание аргона осуществляют через 16 горизонтальных фурм.

Процесс перешивания стали, ускорение этого процесса, охват процессом перемешивания большей части объема стали в ковше играют определяющую роль в достижении целей ковшовой металлургии: гомогенизации расплава, ускорения процессов раскисления, удаления неметаллургических включений, а также десульфурации и дефосфорации стали (последнее - путем инжектирования в сталь газопорошковых материалов).

Известен способ перемешивания стали, включающий введение в сталь растворимого газа, который при вакуумировании выделяется в стали в виде мельчайших пузырьков, всплывающих на поверхность стали (см., например, "Сталеплавильное производство на пороге третьего тысячелетия", приложение 7 к журналу "Новости черной металлургии за рубежом", 2000, стр.25).

Основным недостатком способа является относительно высокие затраты, необходимые для его осуществления, так как реализация способа предполагает использование циркуляционного вакуумирования (процесс NK-PERM фирмы "Nippon Kokan").

Известен способ перемешивания стали в ковше, включающий перемешивание стали электромагнитными силами (см. , например: Инжекционная металлургия. Пер. с англ., под ред. Сидоренко М.В. М.: Металлургия, 1986 г., с. 90).

Основным недостатком способа является высокая стоимость используемого при этом оборудования, которая не всегда оправдывает получаемый при этом положительный эффект от перемешивания стали.

Известен способ перемешивания металла в ковше при продувке газом, включающий подвод газа в металл через продувочные устройства в виде погружаемых в металл фурм с диском (см., например: Сталь, 12, 1999 г., с. 17-19).

Основной недостаток способа состоит в невозможности при его реализации охватить весь объем металла в ковше, что снижает эффективность перемешивания металла.

Известен способ перемешивания стали в ковше, включающий продувку стали снизу газом или газопорошковой смесью через предусмотренные продувочные устройства, по меньшей мере одно из которых смещено от центра ковша (см., например, указанный источник: Инжекционная металлургия, с.142-143 и рис.12). При реализации известного способа газ подводят в нижнюю часть ковша через пористые пробки в его днище или через погружную фурму (газопорошковую смесь).

По существенным признакам этот известный способ перемешивания стали в ковше является наиболее близким предлагаемому, поэтому принят за прототип.

Одним из важных достоинств этого известного способа в сравнении с ранее рассмотренными является его относительная дешевизна и простота в реализации. Однако способу присущ существенный недостаток, состоящий в том, что в процессе продувки газом (газопорошковой смесью) сталь не в одинаковой степени перемешивается по объему ковша. Интенсивное перемешивание имеет место только в столбе стали (расходящимся по мере приближения к поверхности), расположенном над участком подачи газа (газопорошковой смеси) в ковш. Остальные участки объема стали в ковше перемешиваются в меньшей степени и степень перемешивания снижается тем существеннее, чем дальше находится этот объем стали от отмеченного участка подачи газа в ковш. Практически полностью при этом перемешиванием не охватываются придонные участки стали. Естественно, отмеченное снижает эффективность применения указанного перемешивания стали в достижении уже поставленных целей ковшовой металлургии.

Предлагаемый способ перемешивания свободен от указанных недостатков. В нем обеспечена подача газа (газопорошковой смеси) с охватом всего объема стали в ковше, тем самым осуществляется максимальное перемешивание стали в ковше, возможное при использовании подачи газа (газопорошковой смеси) в ковш в качестве инструмента перемешивания стали. При этом в качестве газа используется инертный или нейтральный газ, состав порошковой смеси определяется решаемой технической задачей по доводке стали до требуемых характеристик.

Перечисленные технические результаты достигаются за счет того, что в способе перемешивания стали в ковше, включающем продувку стали снизу газом или газопорошковой смесью через предусмотренные продувочные устройства, по меньшей мере одно из которых смещено от продольной оси ковша в сторону его стенки, согласно предложению осуществляют перемещение относительно стали продувочных устройств в горизонтальной плоскости путем качательного вращения ковша относительно продольной его оси. При этом перемещение продувочных устройств осуществляют на величину, равную не менее одного оборота ковша, при этом продувку стали выполняют через продувочные устройства, расположенные по радиусу днища ковша. Кроме того, перемещение продувочных устройств осуществляют на величину, равную не менее половины оборота ковша, при этом продувку стали выполняют через продувочные устройства, расположенные по диаметру днища ковша. Помимо этого, перемещение продувочных устройств осуществляют на величину, равную не менее одной четверти оборота ковша, при этом продувку стали выполняют через продувочные устройства, расположенные на взаимно перпендикулярных диаметрах днища ковша. Также перемещение продувочных устройств осуществляют на величину угла, равную не менее 360o - α, при этом продувку стали выполняют через продувочные устройства, охватывающие сектор ковша с центральным углом α.

Предлагаемый способ перемешивания стали в ковше пояснен схематическими чертежами.

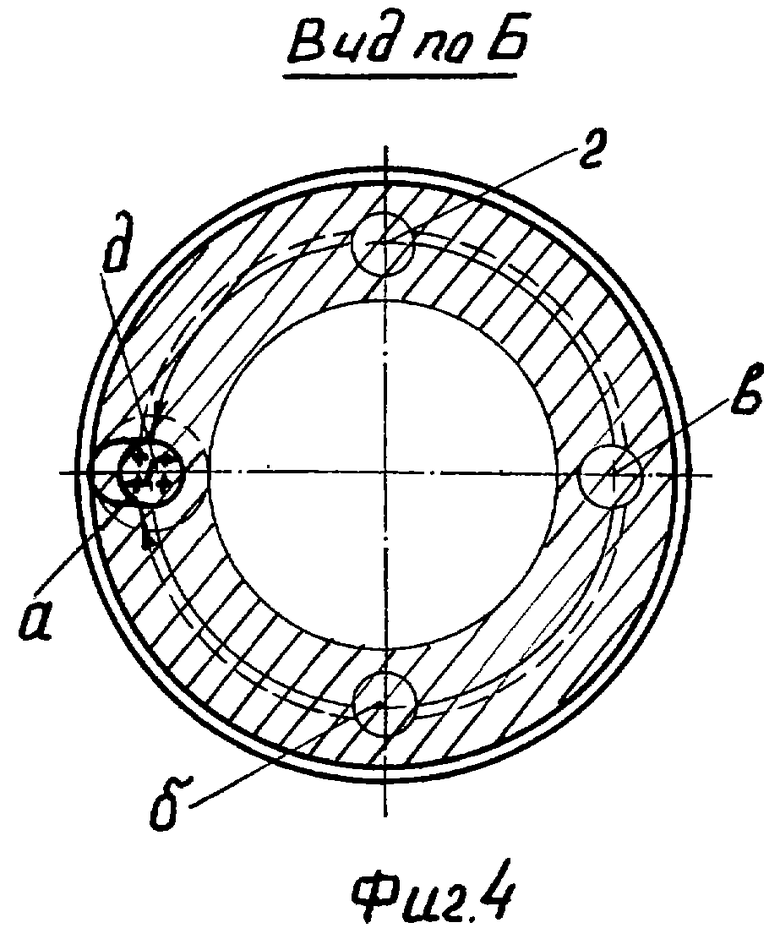

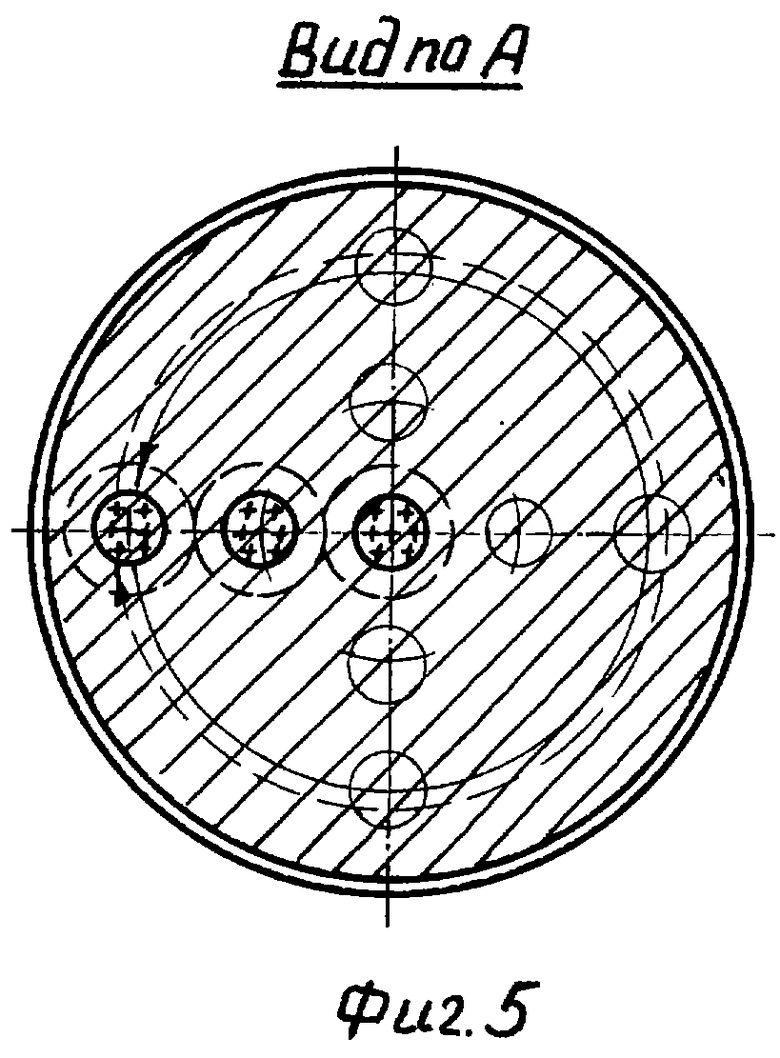

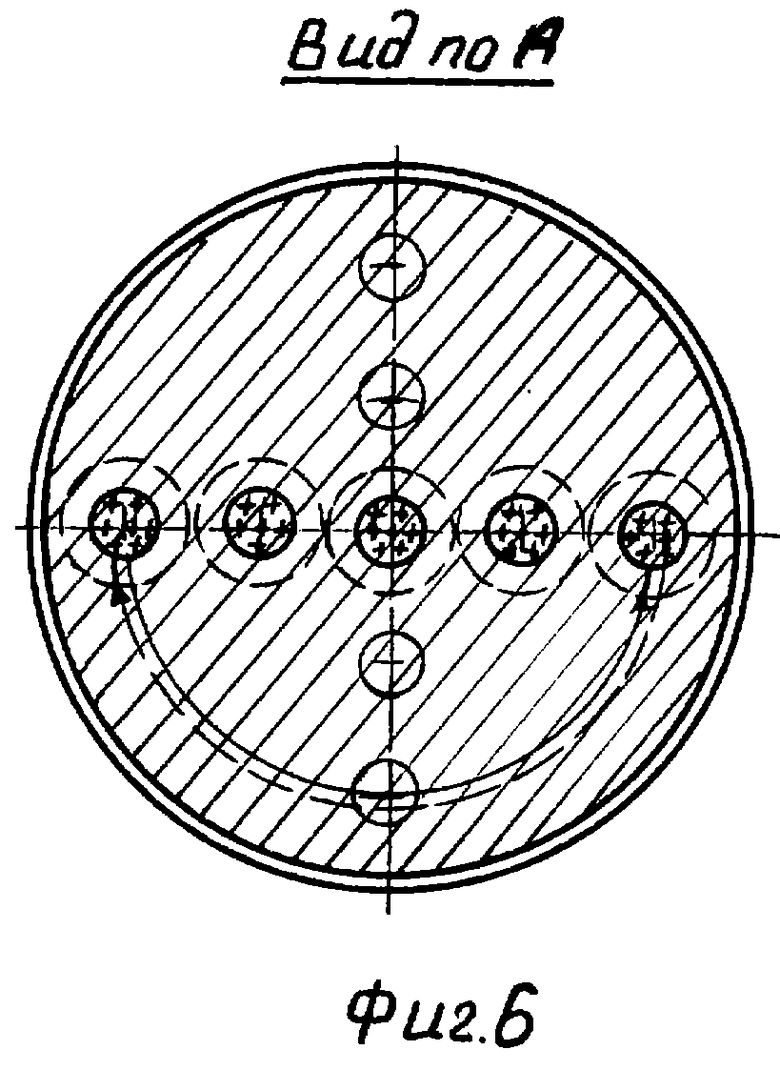

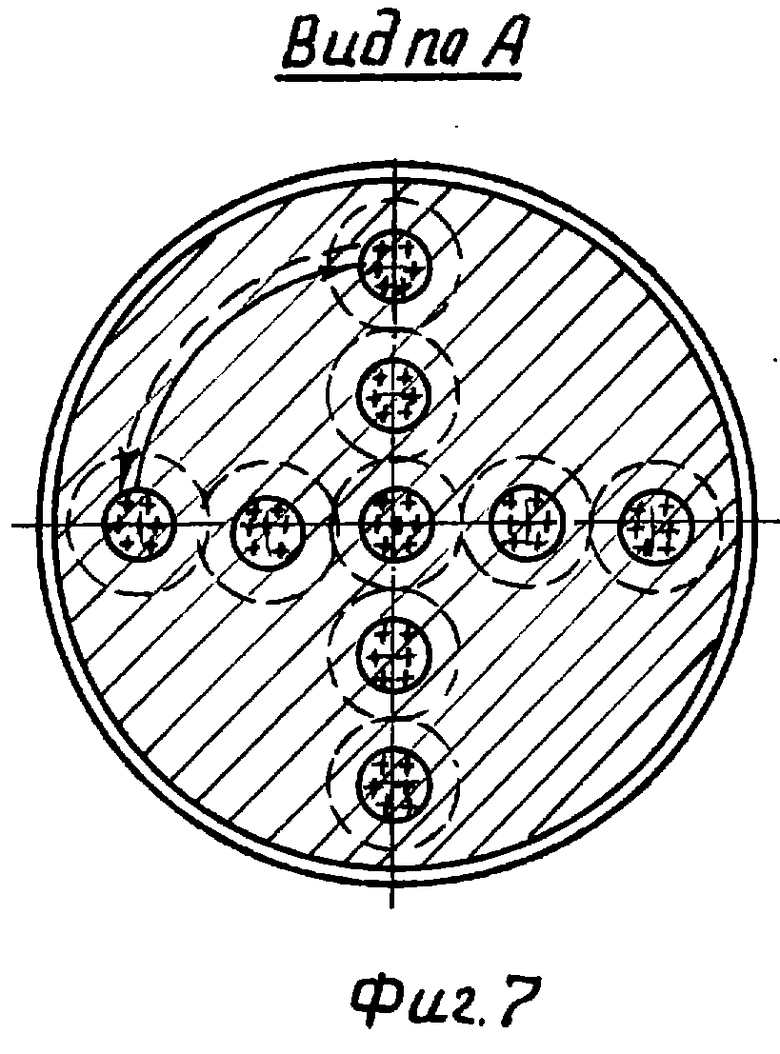

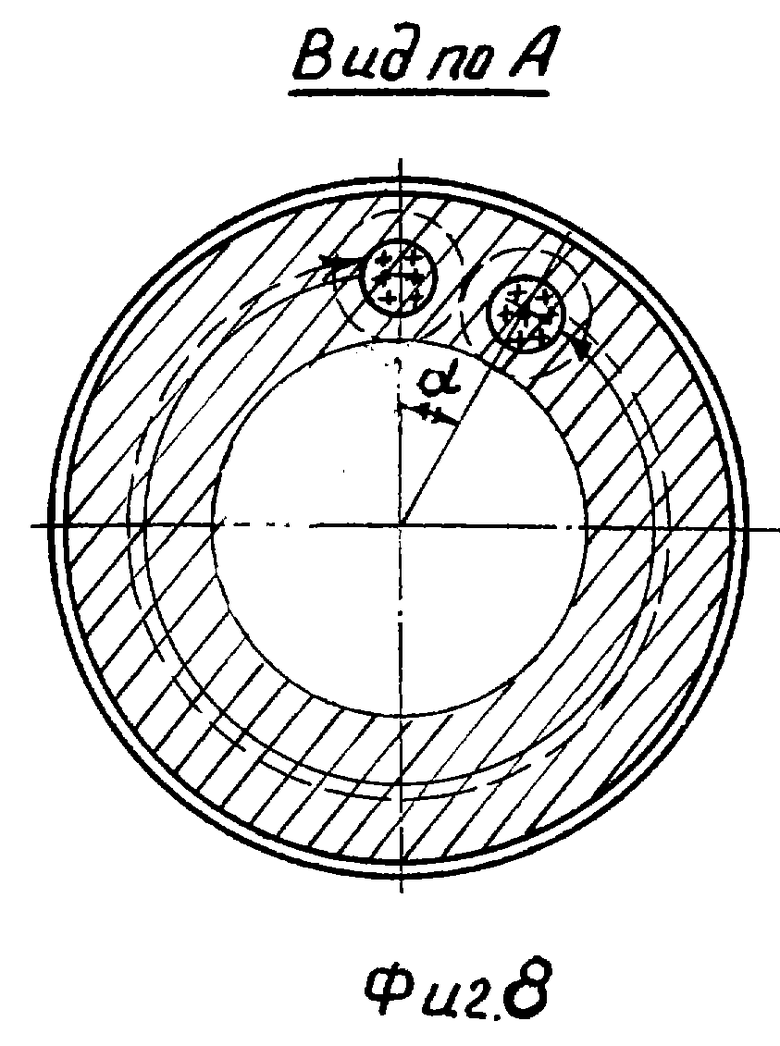

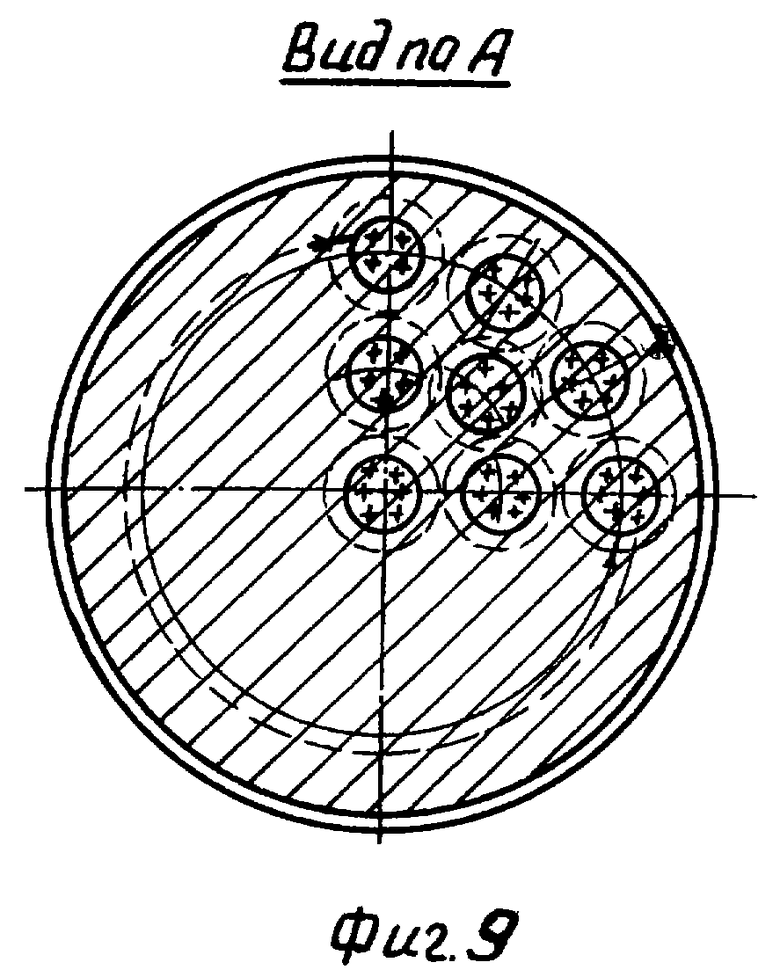

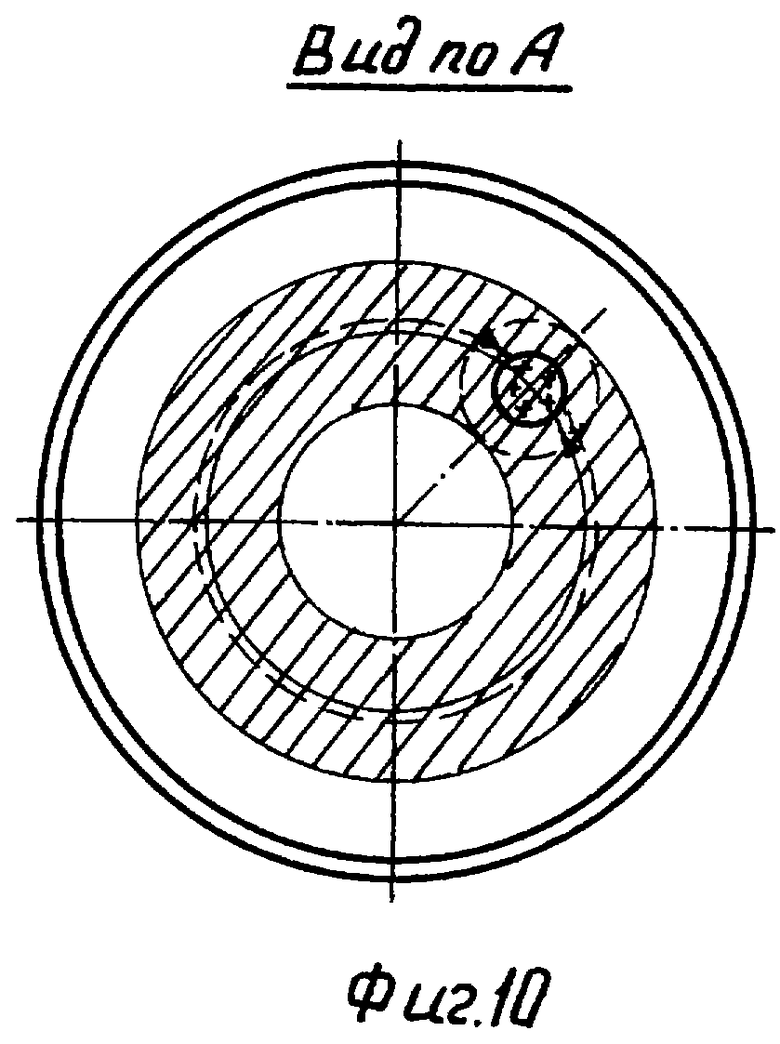

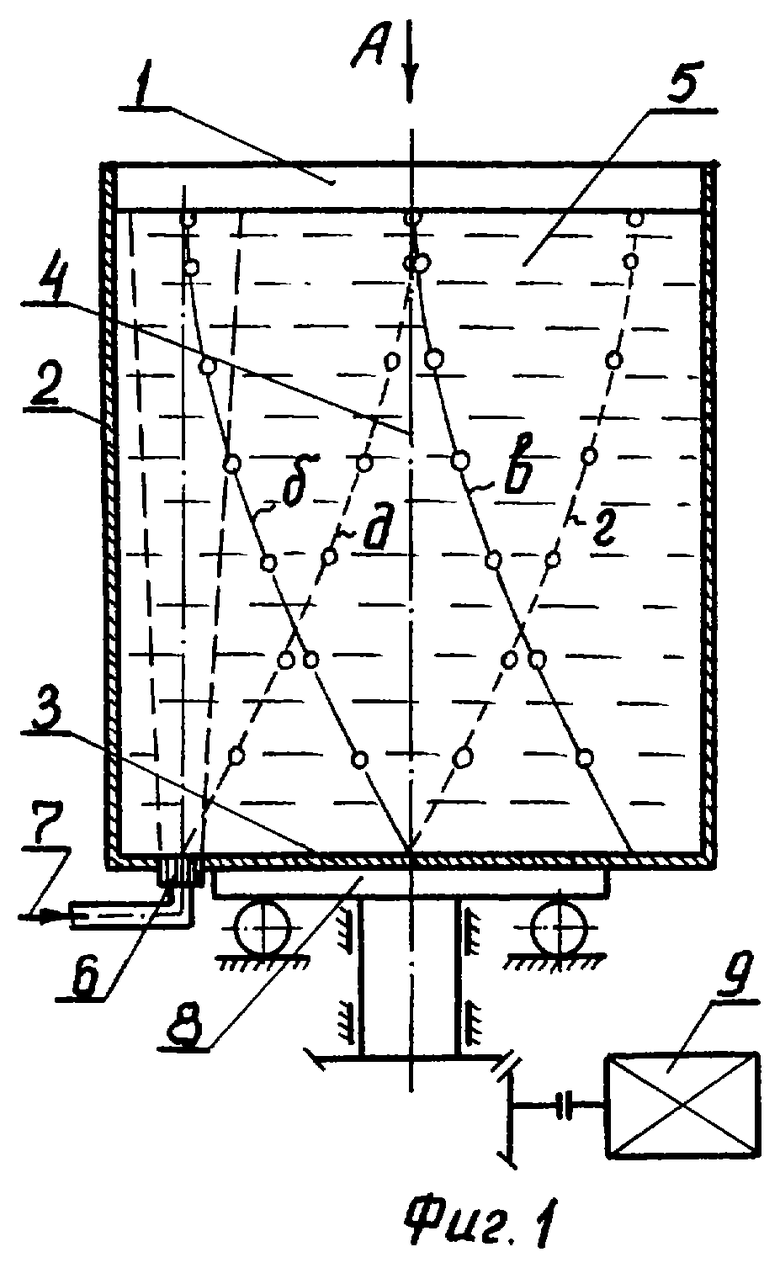

На фиг.1 приведена схема реализации способа перемешивания стали в ковше при подводе газа или газопорошковой смеси через многополостные продувочные устройства, размещенные в днище ковша; на фиг.2 - аналогичная фиг.1 схема - для случая подвода газа или газопорошковой смеси через введенную в сталь фурму; на фиг.3 - вид по стрелке А на ковш на фиг.1; на фиг.4 - вид по стрелке Б на ковш на фиг.2; на фиг.5 - вид по стрелке А на ковш на фиг.1 в случае расположения продувочных устройств по радиусу днища ковша и их перемещения относительно стали путем поворота ковша на один оборот; на фиг.6 - вид по стрелке А на ковш на фиг.1 в случае расположения продувочных устройств по диаметру днища ковша и их перемещения относительно стали путем поворота ковша на пол-оборота; на фиг.7 - вид по стрелке А на ковш на фиг.1 в случае расположения продувочных устройств на взаимно перпендикулярных диаметрах днища ковша и их перемещения относительно стали путем поворота ковша на одну четвертую оборота; на фиг.8 - вид по стрелке А на фиг.1 в случае расположения продувочных устройств в секторе с центральным углом α и их перемещения относительно стали путем поворота ковша на угол 360o - α; на фиг.9 - вид, аналогичный фиг.8, но для сектора с центральным углом α=90o; на фиг.10 - вид по стрелке А на фиг.1 в случае другого варианта расположения в днище ковша предусмотренного продувочного устройства и его перемещения относительно стали путем качательного вращения ковша на целый оборот; на фиг.11 - размещение продувочных устройств в днище ковша на холодной модели, реализующей предлагаемый способ.

Качательное вращение ковша на фиг.3-10 показано стрелками со сплошными линиями в одном направлении и с пунктирными линиями - для реверса.

Сталеразливочный ковш 1 (фиг.1) выполнен в виде тела вращения со стенками 2 и днищем 3, продольная ось ковша - 4. В ковше в жидком состоянии находится сталь 5. Снизу со сталью контактирует продувочное устройство 6, по которому в сталь подают инертный или нейтральный газ или газопорошковую смесь необходимого состава 7. Ковш установлен на поворотном столе 8 с приводом поворота 9. Продувочное устройство может быть также выполнено в виде опущенной в металл теплоизолированной фурмы 10 (фиг.2), жестко прикрепленной к стенке ковша с помощью крепежных устройств 11. Продувочное устройство 6 может быть выполнено в виде пористой огнеупорной вставки или огнеупорной пробки с рядом полостей (на фиг.3, 5-10 выход полостей условно показан в виде крестиков). При этом эта вставка (пробка) может быть одна (фиг.3), или их может быть несколько (фиг.5-10). В этом случае вставки (пробки) могут быть расположены по радиусу днища ковша (фиг.5); по диаметру днища ковша (фиг.6); на взаимно перпендикулярных диаметрах днища ковша (фиг.7); охватывать сектор днища ковша с центральным углом α (фиг.8), в том числе с α=90o (фиг.9); произвольно расположенными (если это обоснованно) на днище ковша (фиг.10). Пористые вставки или огнеупорные пробки могут реализовывать скрытую и открытую продувку стали. Строго говоря, их форма не обязательно может быть круглой. Все отмеченное не меняет существа предложенного способа перемешивания стали.

На фиг. 3-10 пунктиром показана область стали в ковше, которая охвачена действием продувочных устройств при стационарном положении ковша, заштрихована область стали в ковше, которая снизу доверху охвачена действием продувочных устройств при реализации настоящего способа. Само по себе действие продувочных устройств может быть интенсивным, например, в начале обработки стали в ковше, и не интенсивным (пузырьковым, "мягким"), например, в конце обработки стали в ковше. Реализация указанных режимов работы продувочных устройств не затрагивает существа предложенного способа перемешивания стали в ковше.

Способ перемешивания стали в ковше реализуют следующим образом.

Сталеразливочный ковш 1 (фиг.1) после наполнения жидкой сталью 5 подают для внеагрегатной обработки стали, которая может состоять в продувке металла инертными газами, в десульфурации и модифицировании стали путем продувки стали в ковше газопорошковой смесью соответствующего состава. Ковш 1 устанавливают на поворотный стол 8, к продувочным устройствам 6 подводят газ 7 (или газопорошковую смесь) и путем его подачи в сталь осуществляют внеагрегатную обработку стали, в основу которой положено использование эффекта перемешивания стали в ковше.

С момента начала подачи газа (газопорошковой смеси) в сталь приводом 9 осуществляют качательное вращение ковша 1 относительно его продольной оси 4. Величина угла качания ковша зависит от конкретного исполнения предусмотренных продувочных устройств 6, точнее - от охвата их действием области стали в нижней части (у днища 3) ковша 1 при его стационарном положении. Последнее будет проанализировано далее.

При вращении ковша 1 относительно его продольной оси 4 сталь 5 из-за инерционных сил практически остается на месте, в то время как стенки 2 и днище 3 ковша 1 перемещаются. Вращение днища 3, в котором расположены продувочные устройства 6, при практически сохраняющей свое положение стали 5, равнозначно перемещению относительно стали 5 продувочных устройств 6 в горизонтальной плоскости. В свою очередь перемещение относительно стали 5 продувочных устройств 6 в горизонтальной плоскости меняет всю картину перемешивания стали в ковше: от локального, в районе действия продувочного устройства 6, в случае стационарного положения ковша, до распространения действия продувочного устройства 6 на сталь 5 по всему ее объему на пути перемещения продувочных устройств относительно стали в горизонтальной плоскости. Отмеченное составляет основную сущность предлагаемого способа перемешивания стали в ковше.

При реализации настоящего способа перемешивания стали в ковше нет необходимости в высоких скоростях вращения ковша, а достаточно 3-15 оборотов в минуту (α=0,3...1,5 с-1), так как при вращении ковша объем стали в нем могут увлечь только силы жидкостного трения между слоями стали у днища 3 и стенок 2 ковша, которые, как известно, являются незначительными.

При реализации настоящего способа перемешивания стали в ковше нет необходимости в постоянном вращении ковша, так как, во-первых, постоянное вращение ковша 1 постепенно приведет к вращению стали 5, во-вторых, постоянное вращение ковша приводит к необходимости решения сложной технической задачи по подводу газа (газопорошковой смеси) к продувочному устройству 6.

При реализации настоящего способа перемешивания стали в ковше нет необходимости в реализации поворотов ковша на величину, большую его одного оборота (360o), так как при повороте ковша на один оборот продувочное устройство 6, даже выполненное в виде только одной вставки (пробки) на фиг.1 и 3, а тем более в виде совокупности вставок (пробок), расположенных по радиусу днища ковша (фиг. 5), приходят на место своего начального положения, т.е. охватывают своим действием весь объем стали в ковше. Становится очевидной необходимость возвращения продувочных устройств 6 в исходное положение относительно стали, т.е. реверса вращения ковша. Отказ от такого технического решения (т.е. от качательного вращения ковша) означает необоснованное усложнение технической задачи подвода газа (газопорошковой смеси) к продувочным устройствам без повышения эффекта перемешивания стали. Отмеченное обуславливает в настоящем способе реализацию качательного вращения ковша.

Это качательное вращение ковша 1 может быть реализовано электромеханическим приводом (фиг.1 и 2), гидромеханическими (с помощью гидроцилиндров и реечного механизма) механизмами, кривошипно-шатунными и другими механизмами. У каждого из этих вариантов приводов имеются достоинства и недостатки, которые здесь не анализируются, так как реализация привода не меняет существа предложенного способа перемешивания стали в ковше.

Исходя из того, что перемещение относительно стали 5 предусмотренных продувочных устройств 6 в горизонтальной плоскости осуществляют путем качательного вращения ковша относительно его продольной оси 4, при реализации настоящего способа по меньшей мере одно продувочное устройство должно быть смещено от продольной оси ковша 4 (это известное из практики обработки стали в ковше техническое решение).

При реализации настоящего способа перемешивания стали в ковше предпочтение отдают размещению продувочных устройств в днище ковша (фиг.1). В то же время могут быть применены опускаемые в ковш продувочные фурмы 10 (фиг.2 и 4), которые в этом случае должны быть жестко прикреплены к стенкам ковша с помощью крепежных устройств 11 (фиг.2). Применение продувочных фурм в данном случае менее желательно по двум причинам: во-первых, их наличие уменьшает инерционные силы стали, удерживающие ее от вращения при повороте ковша, во-вторых, крепление фурм к стенкам ковша относится к достаточно сложным техническим задачам.

Материалы фиг.1 и 3 раскрывают сущность настоящего способа перемешивания стали в ковше на примере перемещения относительно стали одного продувочного устройства 6 в виде пробки, размещенной в днище ковша со смещением от продольной оси 4 ковша 1. Примеры реализации на фиг.5-10 не меняют сущности настоящего способа, но на них показана возможность усиления эффекта перемешивания стали в ковше за счет других вариантов исполнения предусмотренных продувочных устройств.

При подаче газа (газопорошковой смеси) 7 через продувочное устройство 6 газ поднимается вверх, несколько расширяя сферу охвата стали по мере приближения к ее верхнему уровню (на фиг.1-10 пунктиром отмечена область перемешивания стали в ковше при стационарном положении продувочного устройства 6). При повороте ковша 1 на один оборот продувочное устройство 6 последовательно занимает положения а-г и в положении д приходит в начальное положение а, после чего вращение реверсируют и устройство 6 проходит эти положения в обратной последовательности.

Так как сталь 5 в процессе поворота ковша 1 практически сохраняет свое положение из-за сил инерции, последовательный переход продувочного устройства 6 из положения а через отмеченные положения б-д меняет картину прохождения газом (газопорошковой смесью) стали, что показано на фиг.1 и 2 в виде кривых б, в, г и д с пузырьками, соответствующих положениям б, в, г и д продувочного устройства 6 на фиг.3 и 4. При реверсе вращения ковша кривые б, в, г и д на фиг.1 будут иметь отклонения в обратном направлении. Таким образом в течение цикла качательного вращения ковша в данном случае струя газа (газопорошковой смеси) 7 охватывает снизу доверху область стали 5 в ковше 1, заштрихованную на фиг.3-10. Из простого сопоставления пунктиров (кругов) на фиг. 3-10, очерчивающих область непосредственного действия продувочного устройства 6 по перемешиванию стали 5 в известном способе, и заштрихованной области на фиг.3-10 охвата продувкой газа стали в ковше при реализации настоящего способа видно существенное расширение перемешивания стали в ковше в этом случае.

Варианты исполнения предусмотренных продувочных устройств на фиг. 5-10 расширяют возможности перемешивания стали в ковше благодаря горизонтальному перемещению нескольких продувочных устройств относительно стали.

В варианте на фиг.5 предусмотренные продувочные устройства расположены по радиусу днища 3 ковша 1 и при качательном вращении ковша на один оборот продувочные устройства 6, перемещаясь относительно стали 5, подают газ по всему объему стали 5 в ковше 1 (на фиг.5 область охвата стали 5 действием газа 7 заштрихована).

В варианте на фиг.6 предусмотренные продувочные устройства 6 расположены по диаметру днища 3 ковша 1, и при качательном вращении ковша на величину, не менее половины его оборота, продувочные устройства 6, перемещаясь относительно стали 5, подают газ по всему объему стали 5 в ковше 1 (на фиг.6 область охвата стали 5 действием газа 7 заштрихована). Реализация варианта расположения продувочных устройств на фиг.6 не исключает качательного вращения ковша 1 на один оборот или на промежуточные значения между половиной оборота и полным оборотом. Отмеченное дополнительно усиливает перемешивание стали газом, но необходимость в таком вращении ковша не всегда может быть оправдана.

В варианте на фиг.7 предусмотренные продувочные устройства 6 расположены на взаимно перпендикулярных диаметрах днища ковша и для эффективного перемешивания стали в этом случае достаточно ковшу придать качательное вращение не менее чем на четверть оборота и таким образом охватить действием газа весь объем стали в ковше. Так же, как и в случае на фиг.6 при данном варианте исполнения продувочных устройств не исключено перемещение продувочных устройств на угол поворота ковша, больший четверти оборота, но не более одного его оборота.

В варианте на фиг.8 предусмотренные продувочные устройства расположены в секторе с центральным углом ω и для охвата всего объема стали в ковше действием газа в этом случае достаточно качательного вращения ковша не менее чем на угол 360o - α (и более, вплоть до одного оборота ковша). Центральный угол α сектора может быть изменен в большую или меньшую сторону, соответственно в меньшую или большую сторону меняют угол качательного вращения ковша.

В вариантах на фиг.9 и 10 показаны другие возможные случаи расположения предусмотренных продувочных устройств на днище ковша, отвечающие им углы качательного вращения ковша и область стали в ковше, охватываемая действием продувочного газа (газопорошковой смеси).

Представленными на фиг. 3-10 не охватываются все возможные варианты расположения предусмотренных в днище ковша продувочных устройств, но в любом случае их расположения не менее одного продувочного устройства располагают со смещением от продольной оси ковша к его стенке, так как только в этом случае путем поворота ковша со сталью относительно его продольной оси осуществляют перемещение относительно стали продувочных устройств в горизонтальной плоскости.

Пример 1. Холодную модель сталеразливочного ковша, выполненного из прозрачного оргстекла и имеющего внутренний диаметр 550 мм, наполняли водой при температуре 20oС на высоту 450 мм. Сверху воды помещали слой подкрашенного подсолнечного масла толщиной 7 мм. Вода имитировала жидкую сталь, масло - шлак.

В дне модели на взаимно перпендикулярных диаметрах располагали девять продувочных устройств, одно из которых располагали в центре модели. Кроме того, одно продувочное устройство располагали в одном из секторов, образуемом указанными диаметрами (фиг.11). Каждое продувочное устройство выполнено в виде полости с 13 отверстиями диаметром 1,5 мм и расстоянием друг от друга 15 мм, к которой подводили воздух. Каждое продувочное устройство снабжено персональным подводом воздуха с возможностью полного отключения и регулирования интенсивности подачи воздуха. Реализовывали режимы продувки воды воздухом при давлении менее 10 КПа.

Модель ковша устанавливали на стол, снабженный приводом поворота.

Осуществляли пузырьковую продувку воды через одно продувочное устройство, расположенное в секторе. В воду, в верхнюю ее часть, в середину объема и у дна вводили чернила и измеряли время их рассасывания. Чернила вводили у стенки ковша, диаметрально противоположной продувочному устройству, через которое в воду подавали воздух, на трех уровнях: в поверхностные слои воды (~1/4 высоты от шлака), в середину и у дна ванны.

При стационарном положении ковша в верхней части воды чернила рассасывались в течение около 25 с, в средней части - в течение около 25 с, у дна - в течение около 40 с, при этом на самом дне имела место застойная зона: рассасывание чернил через 40 с не заканчивалось. Отмечается наличие противопотоков воды у стенки, где вводились чернила, но подсолнечное масло не смешивалось с водой.

При качательном вращении ковша на один оборот со средней угловой скоростью около 1,25 с-1 рассасывание чернил на всех уровнях происходило в течение около 10 с, т.е. к концу первого возвращения продувочного устройства в исходное положение. При этом застойная зона полностью отсутствовала. По существу не наблюдается четко выраженных противопотоков воды. Перемешивание охватывало весь объем воды. Подсолнечное масло не смешивалось с водой.

Таким образом перемещение относительно стали (воды) продувочного устройства в горизонтальной плоскости, осуществленное путем качательного вращения ковша (модели) относительно его продольной оси, существенно интенсифицировало процесс перемешивания, особенно в придонных слоях ковша.

Пример 2. При условиях, описанных в примере 1, продувку воды воздухом осуществляли через два продувочных устройства, расположенных по радиусу дна ковша (при отключенном центральном продувочном устройстве). Чернила вводили только в донную часть ванны у противоположной от продувочных устройств стенке ковша, расположенной на продолжении радиуса, т.е. на этом же диаметре.

При стационарном положении ковша рассасывание чернил происходило примерно через 60 с с образованием на самом дне застойной зоны, где чернила сохранялись после указанных 60 с. Отмечается четкое наличие противопотоков воды у стенки, где вводились чернила. Подсолнечное масло не смешивалось с водой.

При качательном вращении ковша на один оборот со средней угловой скоростью около 1,25 с-1 имеет место полное рассасывание чернил через 15 с, в том числе на самом дне модели. Перемешиванием охвачен весь объем воды. Подсолнечное масло не смешивалось с водой.

Пример 3. При условиях, описанных в примере 1 продувку воды воздухом осуществляли через пять продувочных устройств, расположенных по диаметру дна ковша. Чернила вводили в воду на трех уровнях: в поверхностные слои воды (~ 1/4 высоты от шлака), в середину и у дна ванны. Капли чернил вводили около диаметрально противоположной части стенки ковша (т.е. на максимальном удалении от продувочных устройств).

При стационарном положении ковша в верхней части воды чернила рассасывались в течение около 10 с, в середине - в течение около 10 с и у дна модели в течение около 20 с с образованием застойной зоны непосредственно на дне ковша. Отмечается наличие противопотоков воды у стенки, где вводились чернила. Подсолнечное масло не смешивалось с водой.

При качательном вращении ковша на половину оборота с угловой скоростью около 0,8 с-1 чернила в верхней части воды рассасывались в течение около 10 с, в середине - в течение около 10 с и у дна - в течение около 7 с, в том числе на самом дне. Перемешиванием охвачен весь объем воды в модели. Подсолнечное масло не смешивалось с водой.

Таким образом перемещение относительно стали (воды) продувочных устройств в горизонтальной плоскости, осуществленное путем качательного вращения ковша (модели) относительно его продольной оси, в данном случае существенно интенсифицирует перемешивание стали и особенно в нижней части объема ковша.

Пример 4. При условиях, описанных в примере 1, осуществляли интенсивную продувку воды воздухом через одно продувочное устройство, расположенное в секторе.

При стационарном положении ковша имеет место заметное перемешивание масла и воды. При этом над продувочным устройством на поверхности ванны формируется зона, свободная от масла. Основная часть масла смещается к противоположной от продувочного устройства стенке ковша, где в виде крупных фракций захватывается противопотоками воды и увлекается на глубину, примерно равную 2/3 высоты ванны воды, затем смещается к восходящим потокам воды над продувочным устройством и поднимается вверх.

При колебательном вращении ковша относительно его продольной оси на один оборот с угловой скоростью около 1,25 с-1 разрушается отмеченный массив масла, концентрирующийся у противоположной от продувочного устройства стенки ковша. Масло более равномерно захватывается потоками воды и в виде более мелких фракций опускается практически на всю глубину воды, поднимаясь затем к поверхности в местах, где по мере поворота ковша формируются восходящие потоки. Весь объем ванны охвачен перемешиванием.

Пример 5. При условиях, описанных в примере 4, интенсивную продувку воды воздухом осуществляли через два продувочных устройства, расположенных по радиусу днища ковша (при отключенном центральном продувочном устройстве).

Описанные в примере 4 явления перемешивания воды и масла при стационарном положении ковша заметно возрастают. При качательном вращении ковша относительно его продольной оси на один оборот имеет место существенное возрастание перемешивания воды и масла по всему объему ванны с заметным дополнительным измельчением фракций масла, перемешанных с водой.

Пример 6. При условиях, описанных в примере 4, интенсивную продувку воды воздухом осуществляли через шесть продувочных устройств, охватывающих сектор днища ковша с центральным углом α=90o (работали центральное продувочное устройство, по два продувочных устройства на взаимно перпендикулярных радиусах и продувочное устройство, расположенное между этими радиусами). Явления, описанные в примерах 4 и 5, дополнительно возрастают как при стационарно расположенном ковше, но особенно при его качательном вращении на угол 270o. В последнем случае имеет место полное перемешивание воды и масла по всему объему с заметными элементами диспергирования частиц масла. Однако при прекращении подачи воздуха отмечается быстрое разделение воды и масла в ванне на две раздельные составляющие: вода - внизу, масло - вверху.

Таким образом, в предлагаемом способе перемешивания стали в сталеразливочном ковше благодаря перемещению относительно стали предусмотренных продувочных устройств в горизонтальной плоскости реализуется охват перемешиванием всего объема металла. При использовании интенсивной продувки стали инертным или нейтральным газом (или газопорошковой смесью) существенно ускоряется решение задачи получения требуемых характеристик стали. Последующая неинтенсивная продувка стали инертным или нейтральным газом (пузырьковая "мягкая" продувка) позволяет охватить "мягкой" продувкой весь объем металла, тем самым обеспечивает высококачественное очищение стали от мелких включений, оставшихся в объеме стали после интенсивной продувки.

Важной особенностью предлагаемого способа перемешивания стали в ковше является относительная простота его технической реализации: перемещение продувочных устройств в горизонтальной плоскости относительно стали для охвата продувкой всего объема стали обеспечивают качательным поворотом ковша со сталью относительно продольной оси ковша.

Относительная простота технической реализации способа перемешивания стали в ковше позволяет рассматривать возможность его применения также в процессе разливки стали в промежуточный ковш. При этом перемешивание стали позволяет дополнительно осуществлять рафинирование металла за счет поглощения на границах пузырьков - металлнеметаллических фаз, а также проводить дополнительную дегазацию металла от азота и водорода. Реализация предложенного способа перемешивания стали в этом случае предполагает применение сталеразливочных ковшей с центральным разливочным стаканом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕМЕШИВАНИЯ СТАЛИ В КОВШЕ | 2002 |

|

RU2208054C1 |

| СПОСОБ БОКОВОЙ ПОДАЧИ ГАЗА ПОД УРОВЕНЬ ЖИДКОГО МЕТАЛЛА ВАННЫ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2003 |

|

RU2233891C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ ИЗ ПРОМЕЖУТОЧНОГО КОВША В КРИСТАЛЛИЗАТОР И ПОГРУЖНОЙ СТАКАН ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2236326C2 |

| ПРОДУВОЧНЫЙ ЭЛЕМЕНТ АГРЕГАТА ДЛЯ ПОЛУЧЕНИЯ ИЛИ ДОВОДКИ СТАЛИ | 2003 |

|

RU2230796C1 |

| ФУРМЕННОЕ УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ГАЗОВЫХ СРЕД ПОД УРОВЕНЬ ЖИДКОГО МЕТАЛЛА | 2003 |

|

RU2235135C1 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ХИМИЧЕСКИЙ СОСТАВ ЖИДКОЙ СТАЛИ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288280C1 |

| АППАРАТ ДЛЯ ВВЕДЕНИЯ ВЕЩЕСТВ В ЕМКОСТЬ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА ПОД УРОВЕНЬ ВЫСОКОТЕМПЕРАТУРНОГО РАСПЛАВА | 2004 |

|

RU2262536C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ И МАРТЕНОВСКАЯ ПЕЧЬ ДЛЯ ВЫПЛАВКИ СТАЛИ | 2001 |

|

RU2197534C1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ И СПОСОБ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА В ЭТОМ КОВШЕ ЧЕРЕЗ ДОННУЮ ФУРМУ | 2007 |

|

RU2359781C2 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ХИМСОСТАВ ЖИДКОЙ СТАЛИ ПЕРЕД И В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРОТИВОВОРОНКООБРАЗУЮЩЕЕ УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА ХИМСОСТАВ ЖИДКОЙ СТАЛИ ПЕРЕД И В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2003 |

|

RU2247625C1 |

Изобретение относится к обработке стали в ковше в черной металлургии. Способ перемешивания включает продувку стали снизу газом или газопорошковой смесью через предусмотренные продувочные устройства, по меньшей мере одно из которых смещено от продольной оси ковша в сторону его стенки. Осуществляют перемещение относительно стали продувочных устройств в горизонтальной плоскости путем качательного вращения ковша относительно его продольной оси. Величину перемещения продувочных устройств (угла качательного вращения ковша) назначают в зависимости от размещения предусмотренных продувочных устройств в днище ковша: от не менее одной четверти оборота ковша до не менее одного оборота ковша. Технический результат - обеспечение подачи газа или газопорошковой смеси с охватом всего объема стали в ковше для осуществления максимального перемешивания стали в ковше, повышение качества стали за счет ее высококачественного очищения от мелких включений оставшихся в объеме стали после продувки, расширение технологических возможностей. 4 з.п. ф-лы, 11 ил.

| Инжекционная металлургия | |||

| Перевод с англ | |||

| под ред | |||

| Сидоренко М.В | |||

| - М.: Металлургия, 1986, с.142-143, рис.12 | |||

| Способ продувки жидкого металла в ковше инертным газом и устройство для его осуществления | 1975 |

|

SU557867A1 |

| УСТРОЙСТВО ДЛЯ ДЕСУЛЬФУРАЦИИ ШЛАКОВОГО РАСПЛАВА | 1992 |

|

RU2023017C1 |

| Способ науглероживания расплава | 1982 |

|

SU1044638A2 |

| Способ обработки металла | 1973 |

|

SU629889A3 |

| БЕНЗОМОТОРНАЯ ПИЛА | 0 |

|

SU286188A1 |

| Постоянное запоминающее устройство | 1978 |

|

SU750561A1 |

Авторы

Даты

2003-01-27—Публикация

2001-04-24—Подача