Изобретение относится к области строительных и дорожных машин, а именно к одноковшовым фронтальным погрузчикам.

Известен фронтальный погрузчик ТО-18 (Техническое описание и инструкция по эксплуатации ТО-18.00.000, Минск, Полымя, 1976, с. 199), содержащий шасси, погрузочное оборудование и гидропривод погрузочного оборудования. Такой гидропривод позволяет осуществлять черпание сыпучего материала совмещенным способом, при котором одновременно происходят два движения, поступательное движение шасси и поворот ковша. При этом траектория движения режущей кромки ножа днища ковша в штабеле, которая является определяющим фактором при заполнении ковша сыпучим материалом, зависит от физико-механических свойств разрабатываемого материала, буксования в гидротрансформаторе и на движителе, глубины начального внедрения режущей кромки ножа днища ковша в штабель, по достижении которой производится включение гидромеханизма поворота ковша и других условий. Исходя из этого траектории движения режущей кромки ножа днища ковша в штабеле при черпании сыпучего материала различны и, следовательно, заполнение ковша сыпучим материалом неоптимально.

Известно, что черпание сыпучего материала с минимально необходимыми энергозатратами происходит в том случае, когда траектория движения режущей кромки ножа днища ковша параллельна естественному откосу штабеля разрабатываемого материала. Опытные машинисты, управляющие рабочим процессом, для лучшего заполнения ковша сыпучим материалом при продолжающемся движении шасси производят многократные включения гидромеханизма поворота ковша. При этом траектория движения режущей кромки ножа днища ковша в штабеле имеет ступенчатый вид. Hа заключительном этапе черпания требуются реверсивные включения гидромеханизма поворота ковша. Многократные включения гидроаппаратуры управления ковшом приводят к ухудшению динамических процессов при черпании, снижению надежности машины, повышенной утомляемости человека-оператора и, в конечном счете, к снижению производительности.

Таким образом, черпание сыпучего материала известным фронтальным погрузчиком требует энергозатрат больших, чем минимально необходимые для этого процесса.

Из известных технических решений наиболее близким по технической сущности к заявляемому объекту является одноковшовая погрузочная машина (Авторское свидетельство СССР №1071713, кл. Е 02 F 9/22, 1982), содержащая шасси, погрузочное оборудование и гидропривод управления этим оборудованием с датчиком глубины внедрения, установленным на внешней стороне боковой стенки ковша под углом естественного откоса штабеля разрабатываемого материала, гидротрансформатор, датчик крутящего момента, выполненный в виде упорного диска, расположенного на валу реактора гидротрансформатора и соединенного с золотником распределителя посредством подпружиненного толкателя. Датчик глубины внедрения выполнен из образующих между собой гидрополость корпуса и эластичной мембраны, при этом рабочая гидрополость связана гидролинией с сигнализатором давления, электрический контакт которого включен в электрическую цепь управления. При использовании этого технического решения в процессе черпания режущая кромка ножа днища ковша перемещается по траектории, соответствующей постоянному крутящему моменту, развиваемому турбиной гидротрансформатора.

Данное техническое решение имеет существенный недостаток, заключающийся в следующем. Траектория движения режущей кромки ножа днища ковши в процессе черпания не параллельна естественному откосу штабеля. Если траектория крутая (угол наклона касательной к траектории движения больше угла естественного откоса штабеля), то при черпании сыпучий материал осыпается под ковш. Если траектория пологая (угол наклона касательной к траектории движения меньше угла естественного откоса штабеля), то черпание сыпучего материала происходит с завышенными энергозатратами из-за того, что на режущей кромке ножа днища ковша сохраняется уплотненное ядро. И то и другое экономически не выгодно.

В известных технических решениях гидропривод погрузочного оборудования фронтального погрузчика не обеспечивает кинематического согласования движения шасси и поворота ковша при оптимальном варианте черпания сыпучего материала.

Таким образом, известные технические решения не обеспечивают черпание сыпучего материала с минимально необходимыми на этот процесс энергозатратами, что, в конечном счете, приводит к снижению производительности фронтального погрузчика.

Задачей изобретения является снижение энергозатрат в процессе черпания сыпучего материала и повышение производительности за счет движения режущей кромки ножа днища ковша по оптимальной траектории, параллельной естественному откосу штабеля.

Указанный технический результат достигается тем, что система управления черпанием сыпучего материала, содержащая шасси, погрузочное оборудование, включающее стрелу, ковш, тягу, коромысло и основной гидропривод погрузочного оборудования, содержащий стреловые и ковшовые цилиндры и гидроаппаратуру управления с датчиком глубины внедрения, установленным на внешней стороне боковой стенки ковша под углом естественного откоса штабеля разрабатываемого материала, усовершенствована введением в основной гидропривод погрузочного оборудования неподвижно закрепленного на стреле дополнительного цилиндра, ролика, шарнирно закрепленного на штоке дополнительного цилиндра, гидронасоса, электрогидравлическим золотника, и неподвижно закрепленным на коромысле непрерывно соприкасающимся с роликом корректирующего кулачка, профиль которого выполнен таким образом, что при движении шасси погрузчика и штока ковшового цилиндра траектория движения режущей кромки ножа днища ковша параллельна естественному откосу штабеля разрабатываемого материала, при этом штоковая полость дополнительного цилиндра постоянно связана со сливной гидролинией, поршневая полость этого цилиндра в исходном положении связана с напорной гидролинией гидронасоса, имеющего привод от механической коробки передач, и со сливной гидролинией через канал электрогидравлического золотника, связанного гидролиниями с поршневой и штоковой полостями ковшового цилиндра, которые в исходном положении заперты, а при черпании сыпучего материала поршневые полости дополнительного и ковшового цилиндров связаны гидролиниями и каналом электрогидравлического золотника с напорной гидролинией гидронасоса, при этом штоковая полость ковшового цилиндра каналом электрогидравлического золотника связана со сливом.

Такое подключение дополнительного цилиндра, электрогидравлического золотника и гидронасоса при черпании сыпучего материала позволяет при одноразовом включении гидроаппаратуры управления вести режущую кромку ножа днища ковша по оптимальной траектории. При такой траектории движения происходит максимальное заполнение ковша сыпучим материалом с минимальными энергозатратами на этот процесс.

Реализация предлагаемого технического решения позволяет осуществлять черпание с минимально необходимыми энергозатратами на сыпучих материалах с различными физико-механическими характеристиками. Величины углов α естественного откоса штабелей разрабатываемых фронтальными погрузчиками сыпучих материалов имеют значения от 35° до 45°. Исходя из этого условия профиль корректирующего кулачка рекомендуется подобрать таким образом, чтобы траектория движения режущей кромки ножа днища ковша была наклонена к опорной поверхности штабеля под углом α=40°.

Таким образом, для данной модели погрузчика можно разработать только один корректирующий кулачок. При работе на штабелях с углами естественного откоса α<40° черпание сыпучего материала по энергозатратам будет несколько выше минимально необходимых энергозатрат из-за осыпания разработанного материала под ковш. Если α>40°, то энергозатраты на процесс черпания будут также несколько выше минимально необходимых энергозатрат из-за того, что уплотненное ядро из частиц сыпучего материала сохраняется на режущей кромке ножа.

Таким образом, установленная граница по величине угла α=40о позволяет осуществлять черпание на всем шлейфе сыпучих материалов с энергозатратами, близкими к минимально необходимым.

По сравнению с известными техническими решениями предлагаемое техническое решение имеет следующие преимущества: 1 - при одноразовом включении гидромеханизма погрузочного оборудования обеспечивается плавное бесступенчатое регулирование движение ковша по оптимальной траектории; 2 - доработка гидропривода погрузочного оборудования производится стандартными гидромеханизмами, которые широко распространены в строительном и дорожном машиностроении и соответствуют условиям эксплуатации; 3 - простота и надежность работы из-за небольшого количества подвижных элементов.

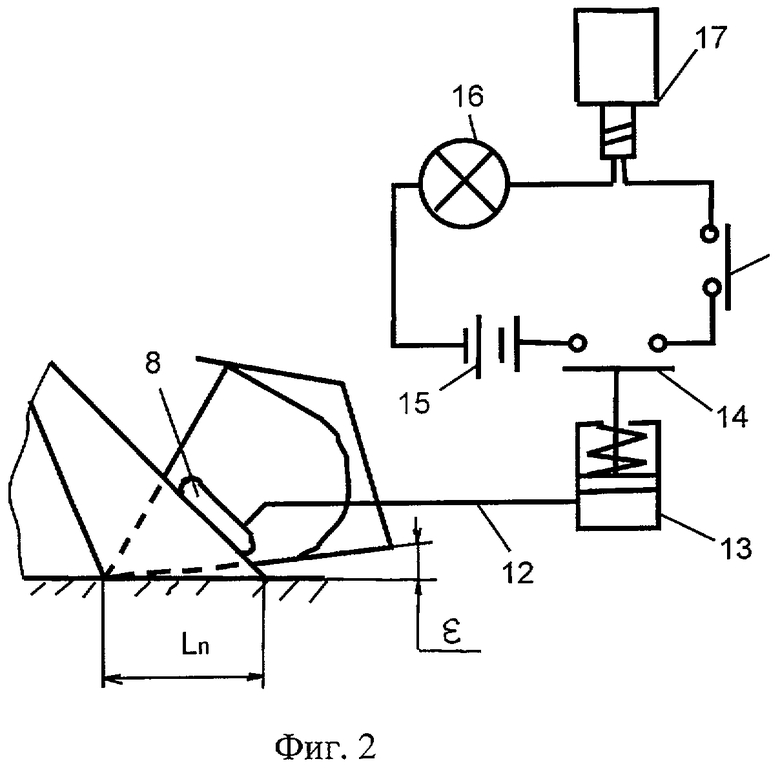

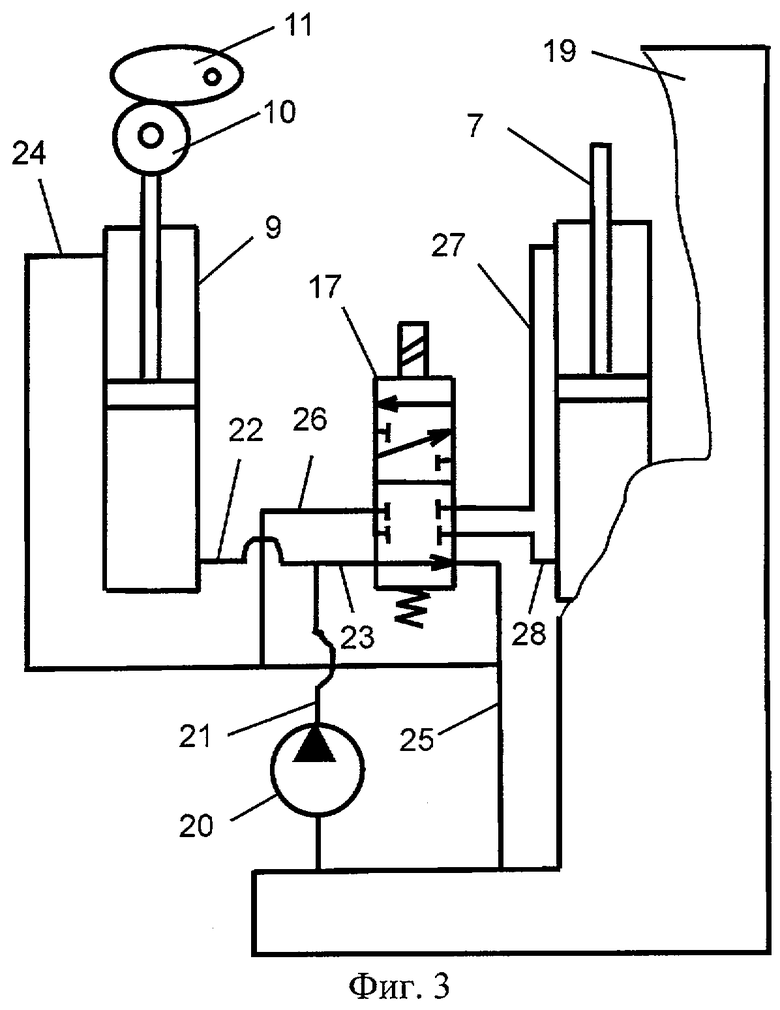

Изобретение поясняется прилагаемыми чертежами, где на фиг.1 приведен общий системы управления черпанием сыпучего материала на фронтальном погрузчике, на фиг.2 показана схема подключения датчика глубины внедрения, на фиг.3 приведена принципиальная схема доработки гидропривода погрузочного оборудования.

Согласно фиг.1 система управления черпанием сыпучего материала на фронтальном погрузчике содержит шасси 1, на котором установлено погрузочное оборудование, включающее стрелу 2, ковш 3, тягу 4, коромысло 5 и основной гидропривод погрузочного оборудования, содержащий стреловые 6 и ковшовые 7 цилиндры и гидроаппаратуру управления с датчиком 8 глубины внедрения, установленным на внешней стороне боковой стенки ковша 3 под углом естественного откоса штабеля разрабатываемого материала. На стреле 2 неподвижно закреплен дополнительный цилиндр 9 с роликом 10, шарнирно закрепленным на штоке этого цилиндра. На коромысле 5 неподвижно закреплен корректирующий кулачок 11, профиль которого непрерывно соприкасается с роликом 10. Конструкция датчика глубины внедрения полностью соответствует техническому решению по а. с.№1071713, кл. Е 02 F 9/22, 1982.

В исходном положении черпания сыпучего материала ковш установлен под углом ε=5-7° к опорной поверхности штабеля. Датчик 8 расположен на внешней стороне боковой стенки ковша под углом α=40° естественного откоса штабеля таким образом, что эластичная мембрана датчика контактирует с сыпучим материалом на глубине Ln начального внедрения режущей кромки ножа днища ковша в штабель.

Датчик 8 глубины внедрения (фиг.2) подключен гидролинией 12 к сигнализатору давления 13. Схема подключения датчика в электрическую цепь управления также полностью соответствует техническому решению по а. с.№1071713. Электрический контакт 14 сигнализатора давления 13 включен в электрическую цепь, содержащую бортовой источник питания 15, световой индикатор 16, электрогидравлический золотник 17 и электрический контакт 18 переключателя управления черпанием. Световой индикатор 16 и переключатель управления черпанием установлены в кабине фронтального погрузчика на панели приборов. В исходном положении черпания сыпучего материала контакты 14 и 18 нормально разомкнуты.

Усовершенствованный гидропривод (фиг.3) содержит все гидромеханизмы основного гидропривода погрузочного оборудования 19 (на фиг.3 из этих гидромеханизмов показан только ковшовый цилиндр 7). Кроме этого, установлен гидронасос 20 с приводом от механической коробки передач. Ковшовый цилиндр 7, электрогидравлический золотник 17, дополнительные цилиндр 9 и гидронасос 20 связаны гидролиниями 21-28. В исходном положении черпания сыпучего материала гидронасос 20 работает на слив рабочей жидкости. Поршневая полость дополнительного цилиндра 9 гидролинией 22 сообщена с напорной гидролинией 21 гидронасоса 20, а штоковая полость гидролиниями 24 и 25 постоянно сообщена со сливом. При таком подключении полостей дополнительного цилиндра 9 обеспечивается постоянный контакт ролика 10 с корректирующим кулачком 11. Поршневая и штоковая полости ковшового цилиндра 7 заперты электрогидравлическим золотником 17.

Поршневая и штоковая полости ковшового цилиндра 7 подключены гидролиниями к основному гидроприводу погрузочного оборудования (на фиг.3 эти гидролинии не показаны). Это позволяет осуществлять управление погрузочным оборудованием на остальных операциях рабочего цикла в обычном порядке, изложенном в соответствующей инструкции по эксплуатации фронтального погрузчика.

Система управления черпанием сыпучего материала работает следующим образом.

Перед началом черпания погрузочное оборудование находится в положении, показанном на фиг.1, а гидромеханизмы управления ковшом в положениях, показанных на фиг.2 и фиг 3. При движении фронтального погрузчика к штабелю для осуществления черпания человек-оператор, управляющий рабочим процессом, включает переключатель управления черпанием, установленный в кабине на панели приборов. При этом действии человека-оператора нормально разомкнутый контакт 18 (см. фиг.2) замыкается. Ковш поступательным движением шасси фронтального погрузчика внедряется в штабель на начальную глубину Ln, равную 0,4-0,5 ширины плоского днища. При соприкосновении штабеля с эластичной мембраной датчика 8 глубины внедрения рабочая жидкость из полости, образованной корпусом датчика и эластичной мембраной, по гидролинии 12 вытесняется в поршневую полость сигнализатора давления 13, который своим контактом 14 замыкает электрическую цепь (фиг.2). В результате этого включается световой индикатор 16 и электрогидравлический золотник 17, который перемещается в крайнее нижнее положение (см. фиг.3). При таком положении электрогидравлического золотника напорная гидролиния 21 гидронасоса 20 сообщается с поршневыми полостями дополнительного цилиндра 9 и ковшового цилиндра 7, а штоковая полость ковшового цилиндра через гидролинию 27, канал электрогидравлического золотника 17 и гидролинии 26, 25 сообщается со сливом. В результате этого осуществляется движение штока ковшового цилиндра 7 и поворот ковша на запрокидывание. При вращении коромысла 5 с закрепленным на нем корректирующим кулачком 11 этот кулачок через ролик 10 воздействует на шток дополнительного цилиндра 9 и, следовательно, на рабочую жидкость в поршневой полости этого цилиндра. Профиль корректирующего кулачка 11 изготовлен таким образом, что совместная подача рабочей жидкости из поршневой полости дополнительного цилиндра 9 и гидронасоса 20 в поршневую полость ковшового цилиндра 7 обеспечивает кинематическое согласование скорости движения штока ковшового цилиндра и скорости движения шасси фронтального погрузчика, при котором режущая кромка ножа днища ковша движется по оптимальной траектории в штабеле сыпучего материала.

По окончании черпания человек-оператор отключает переключатель, установленный в кабине на панели приборов. В результате этого контакт 18 (см. фиг.2) размыкает электрическую цепь питания электрогидравлического золотника 17 и он перемещается в исходное положение, показанное на фиг.3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРОНТАЛЬНЫЙ ПОГРУЗЧИК | 2002 |

|

RU2235170C2 |

| ФРОНТАЛЬНЫЙ ПОГРУЗЧИК С ЭНЕРГОСБЕРЕГАЮЩИМ ГИДРОПРИВОДОМ ПОГРУЗОЧНОГО ОБОРУДОВАНИЯ | 2005 |

|

RU2306389C2 |

| ФРОНТАЛЬНЫЙ ПОГРУЗЧИК | 2002 |

|

RU2235169C2 |

| Ковшовая погрузочная машина | 1978 |

|

SU775342A2 |

| Одноковшовая погрузочная машина | 1982 |

|

SU1071714A1 |

| Ковшовый погрузчик | 1979 |

|

SU789377A1 |

| Гидропривод одноковшового фронтального погрузчика | 1985 |

|

SU1331969A1 |

| Гидропривод погрузочного оборудования фронтального погрузчика | 1986 |

|

SU1330276A1 |

| Одноковшовая погрузочная машина | 1982 |

|

SU1071713A1 |

| ГИДРОПРИВОД ОДНОКОВШОВОГО ФРОНТАЛЬНОГО ПОГРУЗЧИКА | 1992 |

|

RU2092658C1 |

Изобретение относится к области строительных и дорожных машин, а именно к одноковшовым фронтальным погрузчикам. Система управления черпанием сыпучего материала содержит шасси, погрузочное оборудование, включающее стрелу, ковш, тягу, коромысло и основной гидропривод погрузочного оборудования, содержащий стреловые и ковшовые цилиндры и гидроаппаратуру управления с датчиком глубины внедрения, установленным на внешней стороне боковой стенки ковша под углом естественного откоса штабеля разрабатываемого материала. Она снабжена неподвижно закрепленным на стреле дополнительным цилиндром, роликом, шарнирно закрепленным на штоке дополнительного цилиндра, гидронасосом, электрогидравлическим золотником и неподвижно закрепленным на коромысле непрерывно соприкасающимся с роликом корректирующим кулачком, профиль которого выполнен таким образом, что при движении шасси погрузчика и штока ковшового цилиндра траектория движения режущей кромки ножа днища ковша параллельна естественному откосу штабеля разрабатываемого материала. Штоковая полость дополнительного цилиндра постоянно связана со сливной гидролинией, поршневая полость этого цилиндра в исходном положении связана с напорной гидролинией гидронасоса, имеющего привод от механической коробки передач, и со сливной гидролинией через канал электрогидравлического золотника, связанного гидролиниями с поршневой и штоковой полостями ковшового цилиндра, которые в исходном положении заперты. При черпании сыпучего материала поршневые полости дополнительного ковшового цилиндров связаны гидролиниями и каналом электрогидравлического золотника с напорной гидролинией гидронасоса, при этом штоковая полость ковшового цилиндра каналом электрогидравлического золотника связана со сливом. Повышается производительность погрузчика. 3 ил.

Система управления черпанием сыпучего материала, содержащая шасси, погрузочное оборудование, включающее стрелу, ковш, тягу, коромысло и основной гидропривод погрузочного оборудования, содержащий стреловые и ковшовые цилиндры и гидроаппаратуру управления с датчиком глубины внедрения, установленным на внешней стороне боковой стенки ковша под углом естественного откоса штабеля разрабатываемого материала, отличающаяся тем, что она снабжена неподвижно закрепленным на стреле дополнительным цилиндром, роликом, шарнирно закрепленным на штоке дополнительного цилиндра, гидронасосом, электрогидравлическим золотником, и неподвижно закрепленным на коромысле непрерывно соприкасающимся с роликом корректирующим кулачком, профиль которого выполнен таким образом, что при движении шасси погрузчика и штока ковшового цилиндра траектория движения режущей кромки ножа днища ковша параллельна естественному откосу штабеля разрабатываемого материала, при этом штоковая полость дополнительного цилиндра постоянно связана со сливной гидролинией, поршневая полость этого цилиндра в исходном положении связана с напорной гидролинией гидронасоса, имеющего привод от механической коробки передач, и со сливной гидролинией через канал электрогидравлического золотника, связанного гидролиниями с поршневой и штоковой полостями ковшового цилиндра, которые в исходном положении заперты, а при черпании сыпучего материала поршневые полости дополнительного и ковшового цилиндров связаны гидролиниями и каналом электрогидравлического золотника с напорной гидролинией гидронасоса, при этом штоковая полость ковшового цилиндра каналом электрогидравлического золотника связана со сливом.

| Одноковшовая погрузочная машина | 1982 |

|

SU1071713A1 |

Авторы

Даты

2004-08-27—Публикация

2002-05-22—Подача