Изобретение относится к строитель ным и дорожныг 1 машинам, а именно к одноковшовым фронтальным погрузчикам Известен ковшовый погрузчик, вклю чающий базовое шасси, на котором смонтированы портал и закрепленная на нем стрела с ковшом, механизм поворота ковша, состоящий из гидроцилиндра подъема стрелы и гидросистему содержащую насосную группу с управля ющей и предохранительной аппаратурой вспомогательные электрогидравлические золотниковые распределители, электрОБЫключатель, управляемый кулачковым механизмом, кинематически связанным, с гидроцилиндро 1 поворота ковша fl. Недостаток устройства заключается в том, что гидропривод обеспечивает заданный угол установки ковша при черпании материала только при расположении режущей кромки его днища на уровне опорной поверхности, по которой перемещается погрузчик. В то же время погрузчик, являясь универсальной машиной, предназначен и для черпания материала в штабеле, который сформирован на площадке или эстакаде приподнятой над опорной поверхностью а в таком положении угол наклона ков ша не равен значению его при опушенной стреле. Это обусловлено кинематическими характеристиками механизма поворота ковша, который предназначен и для черпания и для плоско-параллельного перемещения ковша в запрокинутом положении при подъеме стрелы. С другой стороны,этот же механизм в процессе подъема стрелы не обеспечивает плоско-параллельного перемещения ковша при установке его в положении черпания, так как изменяются кинематические характеристики в силу того, что длина одного из звеньев (длина гидроцилиндра ковша) меньше, чем в запрокинутом положении ковша. Поэтому для установки заданного угла наклона ковша, когда стрела погрузчика находится в промежуточном положении, требуется переустановка гидравлического выключателя поворота ковша, что приводит к дополнительным затратам времени и снижает производительность. Цель изобретения - повышение производительности путем обеспечения заданного угла наклона днища ковша при черпании материала в штабеле, сформированном на площадке, приподнятой Нс1д опорной поверхностью погрузчика.

. Поставленная цель достигается ем, что на корпус гидроцилиндра поорота ковша установлен ползун, соеиненный шарнирно посредством дополительной тяги спорталом погрузчика, электровыключатель закреплен на том ползуне.

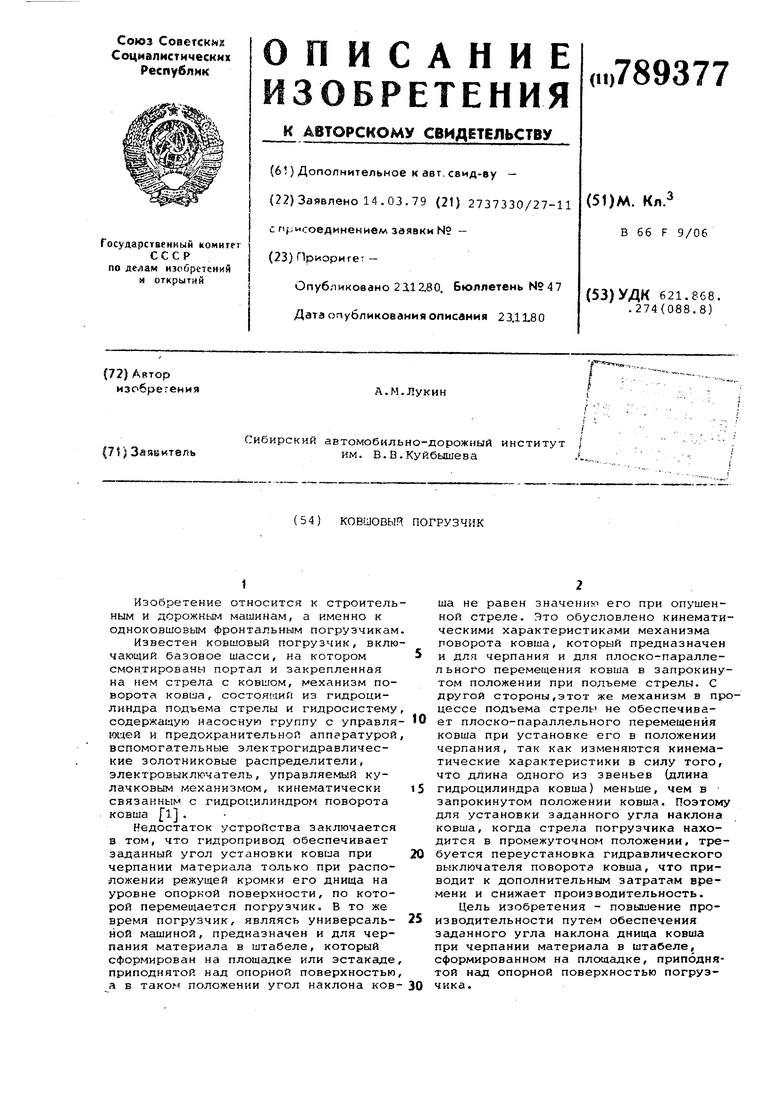

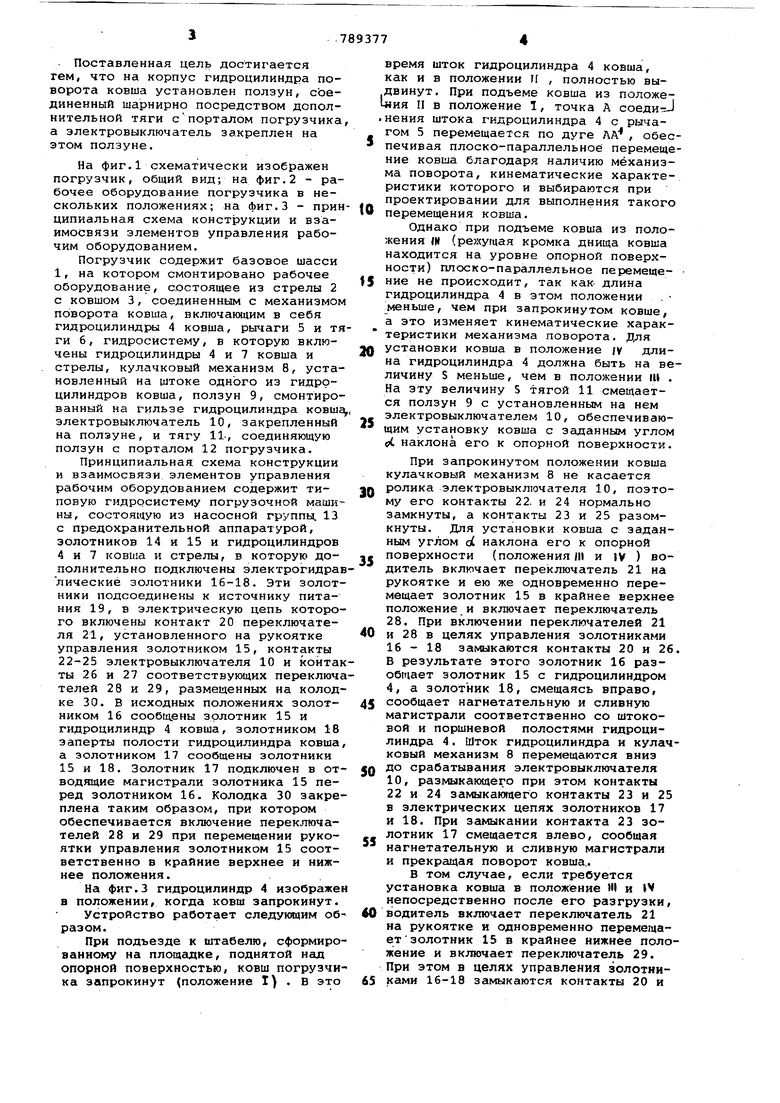

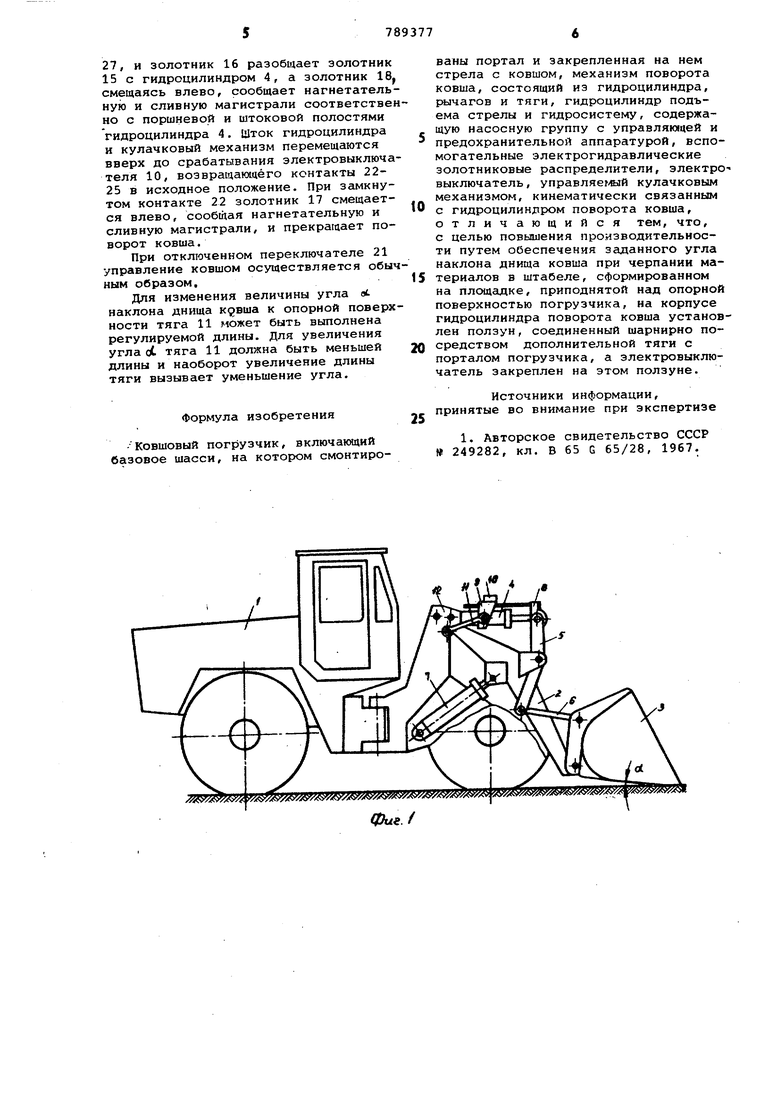

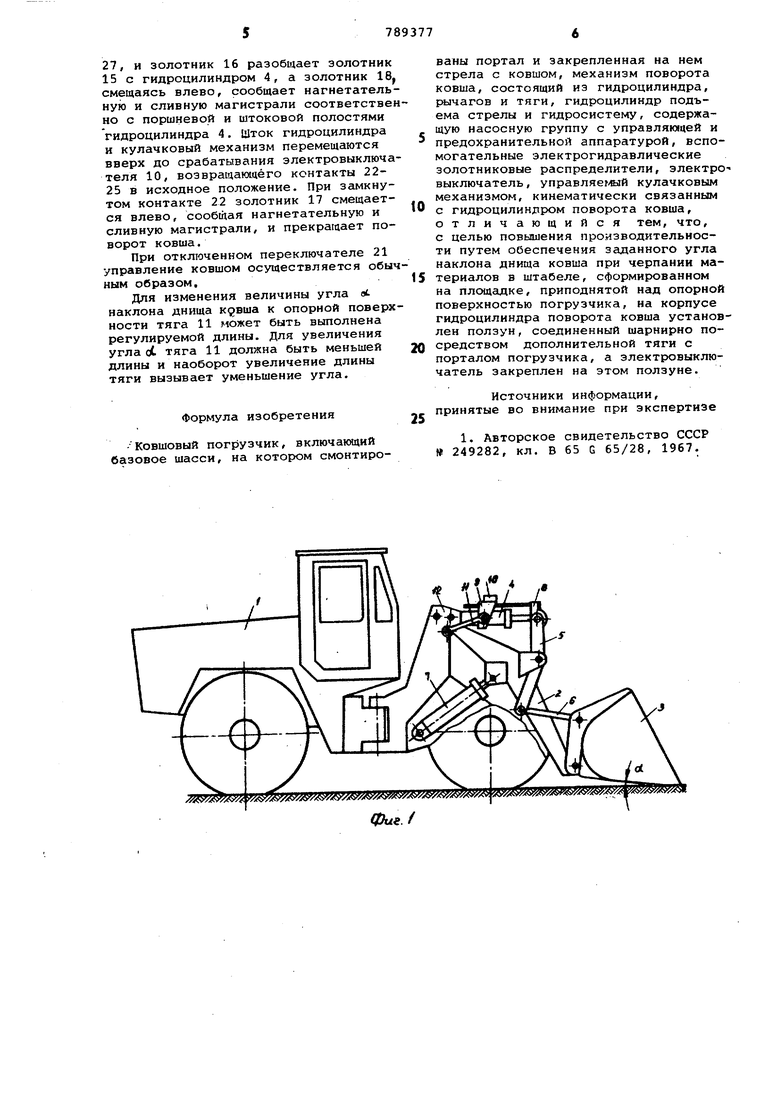

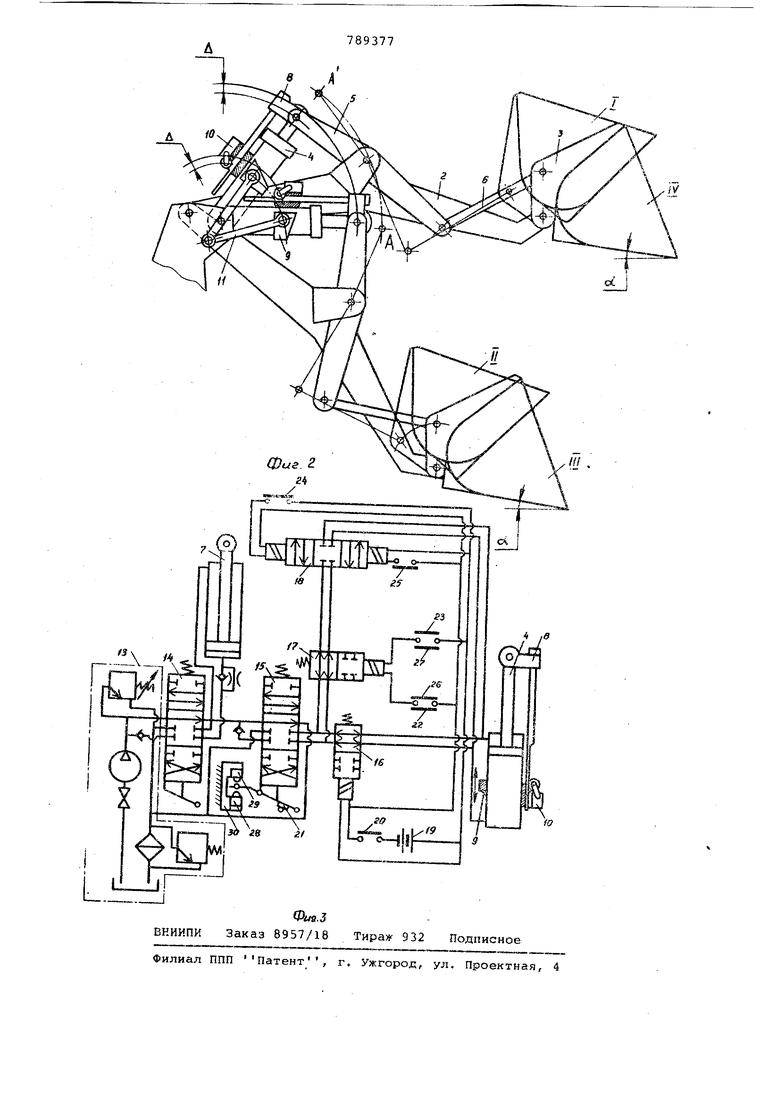

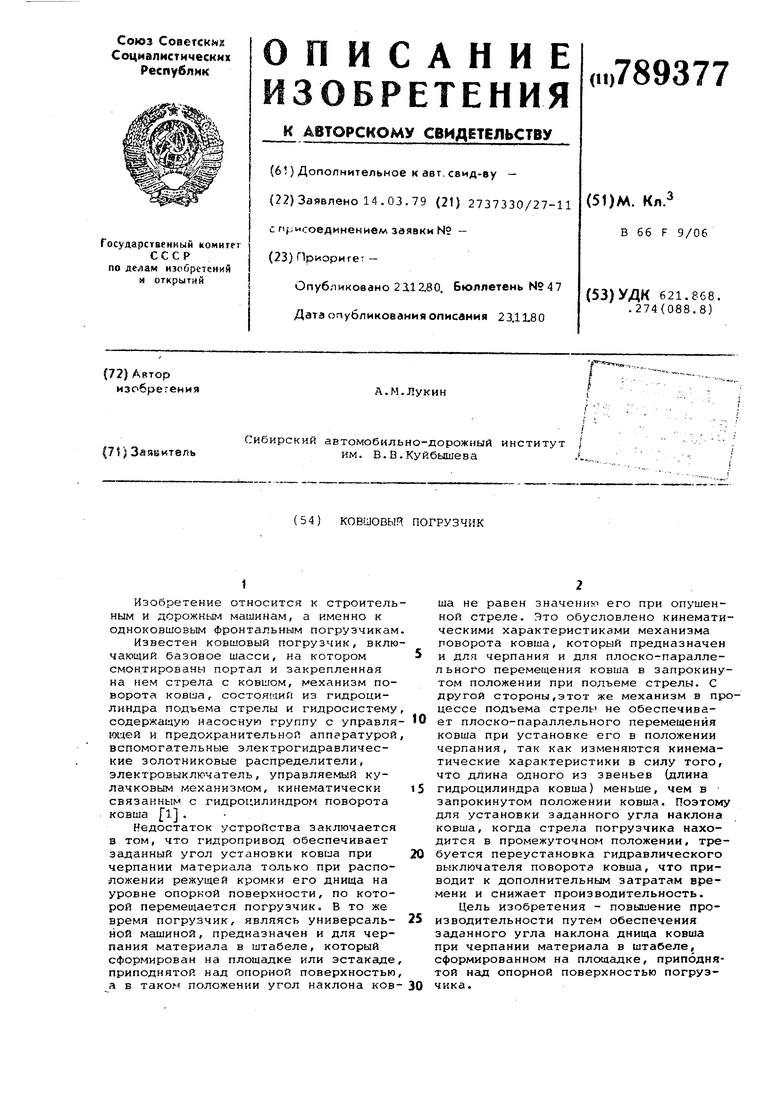

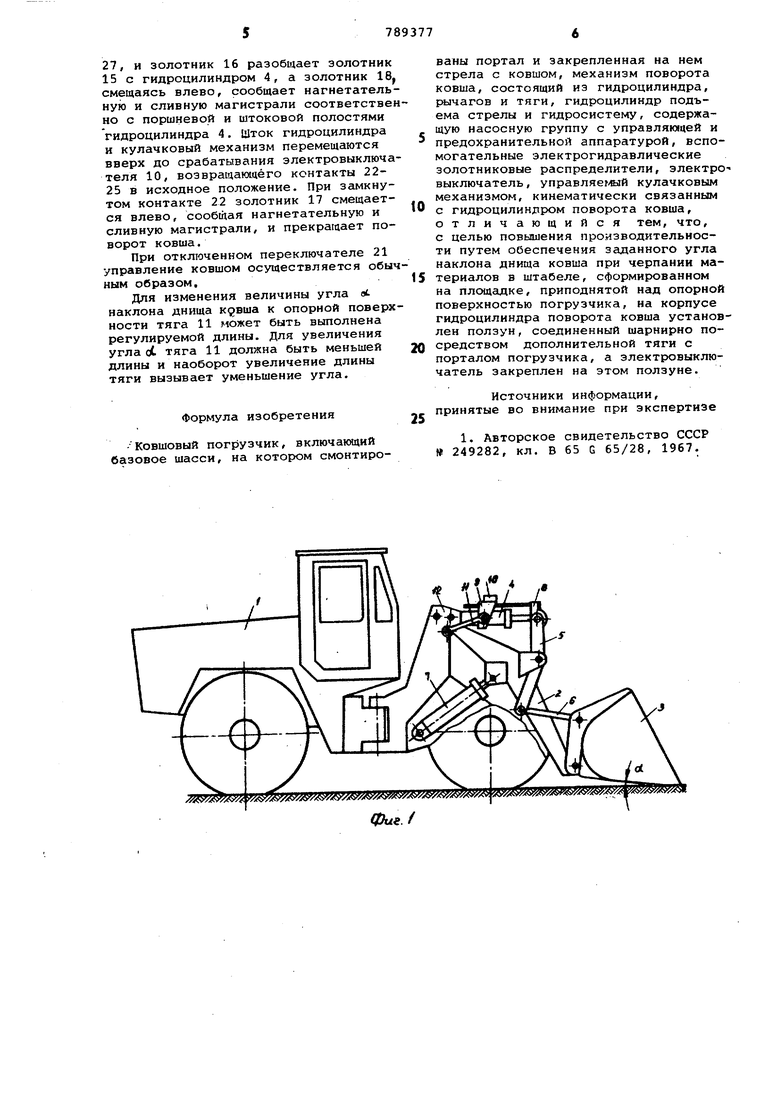

На фиг.1 схематически изображен огрузчик, общий вид; на фиг.2 - раочее оборудование погрузчика в некольких положениях; на фиг.З - принипиальная схема конструкции и взамосвязи элементов управления рабоим оборудованием.

Погрузчик содержит базовое шасси 1, на котором смонтировано рабочее оборудование, состоящее из стрелы 2 с ковшом 3, соединенным с механизмом поворота ковша, включающим в себя гидроцилиндры 4 ковша, рычаги 5 и тяги 6, гидросистему, в которую включены гидроцилиндры 4 и 7 ковша и стрелы, кулачковый механизм 8, установленный на штоке одного из гидроцилиндров ковша, ползун 9, смонтированный на гильзе гидроцилиндра ковш, электровыключатель 10, закрепленный на ползуне, и тягу 11-, соединяющую ползун с порталом 12 погрузчика.

Принципиальная схема конструкции и взаимосвязи элементов управления рабочим оборудованием содержит типовую гидросистему погрузочной машины, состоящую из насосной группы, 13 с предохранительной аппаратурой, золотников 14 и 15 и гидроцилиндров 4 и 7 ковша и стрелы, в которую дополнительно подключены электрогидравлические золотники 16-18. Эти золотники подсоединены к источнику питания 19, в электрическую цепь которого включены контакт 20 переключателя 21, установленного на рукоятке управления золотником 15, контакты 22-25 электровыключателя 10 и контакты 26 и 27 соответствующих переключателей 28 и 29, размещенных на колодке 30. В исходных положениях золотником 16 сообгдены золотник 15 и гидроцилиндр 4 ковша, золотником 18 заперты полости гидроцилиндра ковша, а золотником 17 сообщены золотники 15 и 18. Золотник 17 подключен в отводящие магистрали золотника 15 перед золотником 16. Колодка 30 закреплена таким образом, при котором обеспечивается включение переключателей 28 и 29 при перемещении рукоятки управления золотником 15 соответственно в крайние верхнее и нижнее положения.

На фиг.З гидроцилиндр 4 изображен в положении, когда ковш запрокинут.

Устройство работает следующим об- разом.

При подъезде к штабелю, сформированному на площадке, поднятой над опорной поверхностью, ковш погрузчика запрокинут (положение I) . В это

время шток гидроцилиндра 4 ковша, как и в положении FI , полностью выдвинут. При подъеме ковша из положения П в положение 1, точка А соедини нения штока гидроцилиндра 4 с рычагом 5 перемещается по дуге ЛА , обеспечивая плоско-параллельное перемещение ковша благодаря наличию механизма поворота, кинематические характеристики которого и выбираются при проектировании для выполнения такого

0 перемещения ковша.

Однако при подъеме ковша из положения (К (режущая кромка днища ковша находится на уровне опорной поверхности) плоско-параллельное перемещение не происходит, так как длина

гидроцилиндра 4 в этом положении . меньше, чем при запрокинутом ковше, а это изменяет кинематические характеристики механизма поворота. Для

0 установки ковша в положение jv длина гидроцилиндра 4 должна быть на величину S меньше, чем в положении I . На эту величину S тягой 11 смещается ползун 9 с установленным на нем

электровыключателем 10, обеспечивающим установку ковша с заданным углом о(, наклона его к опорной поверхности.

При запрокинутом положении ковша кулачковый механизм 8 не касается Q ролика электровыклгачателя 10, поэтому его контакты 22. и 24 нормально замкнуты, а контакты 23 и 25 разомкнуты. Для установки ковша с заданным углом d наклона его к опорной поверхности (положения |Ц и IV ) водитель включает переключатель 21 на рукоятке и ею же одновременно перемещает золотник 15 в крайнее верхнее положение и включает переключатель 28. При включении переключателей 21

0 и 28 в целях управления золотниками 16 - 18 замыкаются контакты 20 и 26. В результате этого золотник 16 разобщает золотник 15 с гидроцилиндром 4, а золотник 18, смещаясь вправо,

5 сообщает нагнетательную и сливную магистрали соответственно со штоковой и поршневой полостями гидроцилиндра 4. Шток гидроцилиндра и кулачковый механизм 8 перемещаются вниз

П до срабатывания электровыключателя 10, размыкающего при этом контакты 22 и 24 замыкающего контакты 23 и 25 в электрических цепях золотников 17 и 18. При замыкании контакта 23 золотник 17 смещается влево, сообщая

нагнетательную и сливную магистрали и прекращая поворот ковша..

В том случае, если требуется установка ковша в положение W и (V непосредственно после его разгрузки,

0 водитель включает переключатель 21 на рукоятке и одновременно перемещает золотник 15 в крайнее нижнее положение и включает переключатель 29. При этом в целях управления золотниками 16-18 замыкаются контакты 20 и

27, и золотник 16 разобщает золотник 15 с гидроцилиндром 4, а золотник 18, смещаясь влево, сообщает нагнетательную и сливную магистрали соответственно с поршневой и штоковой полостями гидроцилиндра 4. Шток гидроцилиндра и кулачковый механизм перемещаются вверх до срабатывания электровыключателя 10, возвращаю1иёго контакты 2225 в исходное положение. При замкнутом контакте 22 золотник 17 смещается влево, сообщая нагнетательную и сливную магистрали, и прекращает поворот ковша.

При отключенном переключателе 21 управление ковшом осуществляется обычным образом.

Для изменения величины угла наклона днища К9вша к опорной поверхности тяга 11 может быть выполнена регулируемой длины. Для увеличения угла оС. тяга 11 должна быть меньшей длины и наоборот увеличение длины тяги вызывает уменьшение угла.

Формула изобретения

- Ковшовый погрузчик, включающий базовое шасси, на котором смонтированы портал и закрепленная на нем стрела с ковшом, механизм поворота ковша, состоящий из гидроцилиндра, рычагов и тяги, гидроцилиндр подъема стрелы и гидросистему, содержащую насосную группу с управляющей и предохранительной аппаратурой, вспомогательные электрогидравлические золотниковые распределители, электровыключатель, управляегалй кулачковым механизмом, кинематически связанным

o с гидроцилиндром поворота ковша, отличающийся тем, что, с целью повышения производительности путем обеспечения заданного угла наклона днища ковша при черпании материалов в штабеле, сформированном на площадке, приподнятой над опорной поверхностью погрузчика, на корпусе гидроцилиндра поворота ковша установлен ползун, соединенный шарнирно посредством дополнительной тяги с

0 порталом погрузчика, а злектрювыключатель закреплен на этом ползуне.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 249282, кл. В 65 G 65/28, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления ковшом погрузчика | 1977 |

|

SU691391A1 |

| Гидравлический привод управления ковшом погрузчика | 1976 |

|

SU670696A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ | 1969 |

|

SU249282A1 |

| Гидропривод погрузчика | 1982 |

|

SU1084392A1 |

| Одноковшовая погрузочная машина | 1982 |

|

SU1071714A1 |

| СИСТЕМА УПРАВЛЕНИЯ ЧЕРПАНИЕМ СЫПУЧЕГО МАТЕРИАЛА | 2002 |

|

RU2235171C2 |

| ФРОНТАЛЬНЫЙ ПОГРУЗЧИК | 2002 |

|

RU2235170C2 |

| ФРОНТАЛЬНЫЙ ПОГРУЗЧИК С ЭНЕРГОСБЕРЕГАЮЩИМ ГИДРОПРИВОДОМ ПОГРУЗОЧНОГО ОБОРУДОВАНИЯ | 2005 |

|

RU2306389C2 |

| СИСТЕМА УПРАВЛЕНИЯ ОДНОКОВШОВОГО ПОГРУЗЧИКА | 2019 |

|

RU2729537C1 |

| Система управления выталкивающей стенкой ковша погрузчика | 1977 |

|

SU746056A1 |

Авторы

Даты

1980-12-23—Публикация

1979-03-14—Подача