Изобретение относится к области строительных и дорожных машин, а именно к одноковшовым фронтальным погрузчикам, оснащенным гидроприводом погрузочного оборудования.

Известен гидропривод погрузчика, включающий насосную установку, механизм подъема стрелы гидроцилиндром, гидроцилиндр ковша, распределители гидроцилиндров, распределительный электрогидравлический орган, сообщенный с гидроцилиндрами, и систему электроуправления с переключателем, связанный с распределителем гидроцилиндра стрелы и переключателем, связанным с гидроцилиндром ковша, при этом электрогидравлический орган выполнен из соединенного с цилиндром ковша трехпозиционного распределителя с гидравлическим управлением и из сообщенного с последним электрогидравлическим золотником, напорная линия которого связана с поршневой полостью гидроцилиндра стрелы, система электроуправления снабжена дополнительным переключателем, связанным с механизмом подъема, а переключатель, связанный с распределителем гидроцилиндра стрелы, выполнен двухконтактным, при этом в одной из позиций трехпозиционного распределителя напорная магистраль гидроцилиндра сообщена со сливом [А.с. СССР №960397, кл. Е02F 9/22, 1982].

При положительных эффектах (автоматическая остановка стрелы на заданной высоте разгрузки; облегчение условий работы человека-оператора; повышение производительности) данное техническое решение имеет существенные недостатки при погрузочных работах.

Как правило, погрузка сыпучего материала в транспортное средство осуществляется из положения погрузочного оборудования, при котором стрела поднята на максимальную высоту и ковш полностью запрокинут, и заканчивается в положении полностью опрокинутого ковша. Угол поворота ковша при его разгрузке составляет не менее π/2. Для отечественных и зарубежных фронтальных погрузчиков, работающих по такой технологии разгрузки сыпучего материала в транспортное средство, при расположении погрузочного оборудования на максимальной высоте отношение высот расположения режущей кромки ковша при полностью запрокинутом и опрокинутом положениях от опорной поверхности штабеля составляет от 1,3 до 1,5.

Применяемая технология разгрузки сыпучего материала в транспортное средство приводит к негативным последствиям, основными из которых являются:

1) на кузов и транспортное средство действуют большие динамические нагрузки из-за того, что куски сыпучего материала начинают падать с большой высоты;

2) в ограниченных по высоте условиях работы (закрытые помещения, шахты и т.д.) разгрузка сыпучего материала может осуществляться только в транспортные средства с низким кузовом.

Известна также система управления выталкивающей стенкой ковша погрузчика, включающая насос, маслобак, гидроцилиндры ковша, выталкивающей стенки и стрелы гидравлически связанные гидрораспределителями с ручным и электромагнитным управлением, элементы механической блокировки и переключатели, установленные на гидроцилиндрах ковша, выталкивающей стенке и гидрораспределителях. В этой системе управления производится совмещение во времени подъема стрелы, поворота ковша и выдвижение выталкивающей стенки при разгрузке ковша в транспортное средство за счет того, что штоковые и поршневые полости гидроцилиндров стрелы и ковша гидравлически связаны соответственно с одним, а гидроцилиндры выталкивающей стенки с обоими гидрораспределителями с электромагнитным управлением, причем гидрораспределители с ручным управлением гидравлически связаны со штоковыми полостями соответственно гидроцилиндров стрелы и ковша и соответствующим гидрораспределителем с электромагнитным управлением [А.с. СССР №746056, кл. Е02F 9/22, 1980].

Хотя такая система управления выталкивающей стенкой ковша и имеет положительные эффекты (повышение производительности за счет совмещения во времени подъема стрелы, поворота ковша и выдвижения выталкивающей стенки при разгрузке сыпучего материала в транспортное средство, а также возможность разгрузки материала в более высокое транспортное средство, так как разрузка производится при горизонтальном положении днища ковша), однако она имеет и существенные недостатки, заключающиеся в следующем.

1) Введением дополнительных гидромеханизмов (электрогидравлических золотников, переключателей, гидроцилиндров выталкивающей стенки ковша) усложнена конструкция гидропривода погрузочного оборудования.

2) Введением выталкивающей стенки и гидроцилиндров управления этой стенкой усложнена конструкция ковша. Так как ковш стал более тяжелым, то энергозатраты на разгрузку сыпучего материала в транспортное средство возрастают.

Из известных технических решений наиболее близким по технической сущности к заявляемому объекту является гидропривод подъема стрелы фронтального погрузчика, включающий гидроцилиндры подъема, распределитель, пневмогидроаккумулятор, сообщенный с поршневой полостью одного из гидроцилиндров через распределительный гидроузел, при этом гидроцилиндр, сообщенный с пневмогидроаккумулятором, смещен в сторону основания стрелы, а распределительный гидроузел выполнен в виде гидроклапана с камерой управления, которая соединена с напорной магистралью (А.с. СССР №804793, кл. Е02F 9/22, 1981).

Использование данного технического решения позволяет снизить энергозатраты при подъеме погрузочного оборудования на высоту разгрузки сыпучего материала в транспортное средство и за счет этого повысить производительность. Однако, как и в рассмотренных ранее технических решениях (А.с. СССР №960397, кл. Е02F 9/22, 1982; А.с. СССР №746056, кл. Е02F 9/22, 1980), разгрузка сыпучего материала в транспортное средство осуществляется из положения погрузочного оборудования, при котором стрела поднята на максимальную высоту и ковш полностью запрокинут, и заканчивается в положении полностью опрокинутого ковша.

Таким образом, известные технические решения не обеспечивают разгрузку сыпучего материала в транспортное средство с минимально необходимыми на этот процесс энергозатратами, что, в конечном счете, приводит к снижению производительности фронтального погрузчика

Задачей изобретения является повышение производительности фронтального погрузчика за счет снижения энергозатрат при подъеме ковша до положения разгрузки сыпучего материала в транспортное средство, сокращения времени рабочего цикла, облегчения условий работы человека-оператора при одновременном снижении динамических нагрузок на транспортное средство в процессе погрузки в него сыпучего материала.

Указанный технический результат достигается тем, что в гидропривод погрузочного оборудования дополнительно введены гидронасос, двухпозиционный и трехпозиционный электрогидравлические золотники, при этом: в исходном положении и положении подъема погрузочного оборудования до высоты разгрузки сыпучего материала в транспортное средство напорная гидролиния дополнительного гидронасоса через канал двухпозиционного электрогидравлического золотника сообщена со сливной гидролинией и штоковой полостью дополнительного стрелового цилиндра, а его поршневая полость через канал трехпозиционного электрогидравлического золотника сообщена с жидкостной полостью пневмогидроаккумулятора; в положении разгрузки ковша в транспортное средство напорная гидролиния дополнительного гидронасоса через каналы двухпозиционного и трехпозиционного электрогидравлических золотников сообщена со штоковой полостью ковшового цилиндра, а поршневая полость этого цилиндра через канал трехпозиционного электрогидравлического золотника сообщена с поршневой полостью дополнительного стрелового цилиндра; в положении опускания погрузочного оборудования одноименные полости дополнительного стрелового и ковшового цилиндров сообщены каналами трехпозиционного электрогидравлического золотника.

По сравнению с известными техническими решениями предлагаемое техническое решение имеет следующие преимущества:

1. Возрастает производительность за счет снижения энергозатрат при подъеме ковша до положения разгрузки сыпучего материала в транспортное средство.

2. Облегчаются условия работы человека-оператора за счет того, что управление подъемом стрелы и опрокидыванием ковша осуществляется одной рукояткой золотника стрелы.

3. Сокращается время рабочего цикла за счет совмещения во времени операций подъема стрелы и опрокидывания ковша в процессе разгрузки сыпучего материала в транспортное средство.

4. Облегчаются условия работы человека-оператора за счет того, что управление опусканием стрелы до транспортного положения и запрокидыванием ковша на "себя" осуществляется одной рукояткой золотника стрелы.

5. Сокращается время рабочего цикла за счет совмещения во времени операций опускания стрелы при ее установке в транспортное положение и запрокидывания ковша на "себя".

6. Снижаются динамические нагрузки на транспортное средство со стороны сыпучего материала в процессе его разгрузки за счет того, что разгрузка осуществляется из положения, когда стрела поднята не на максимальную величину.

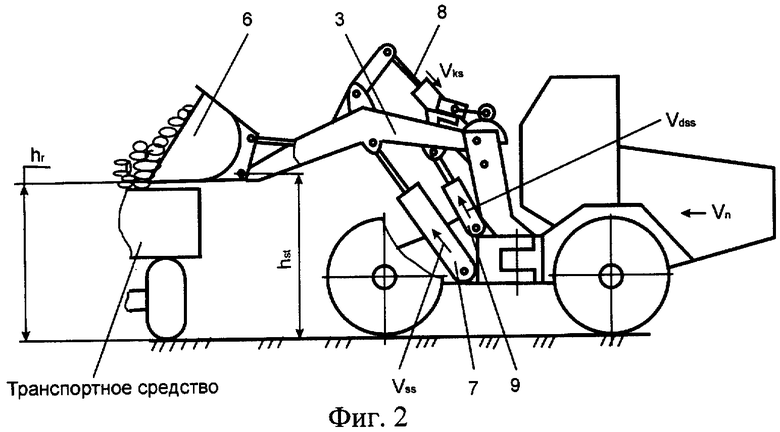

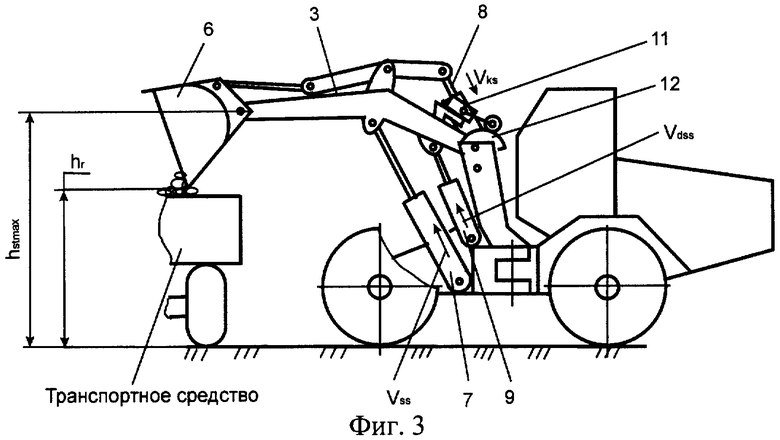

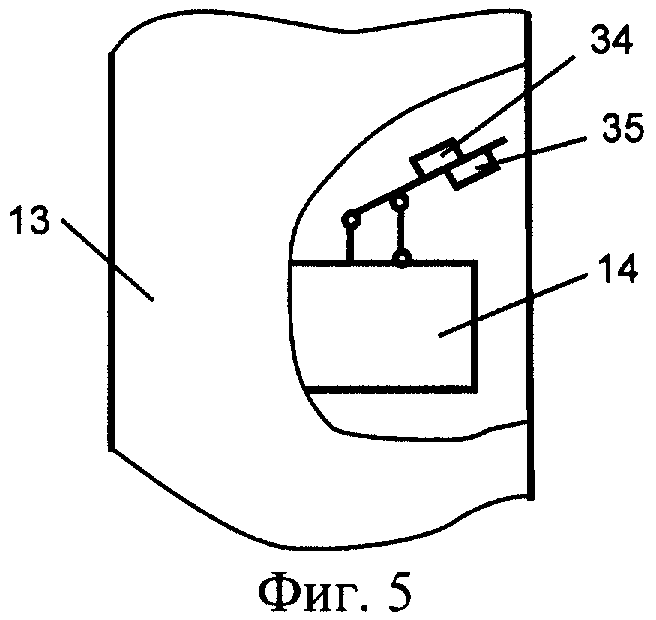

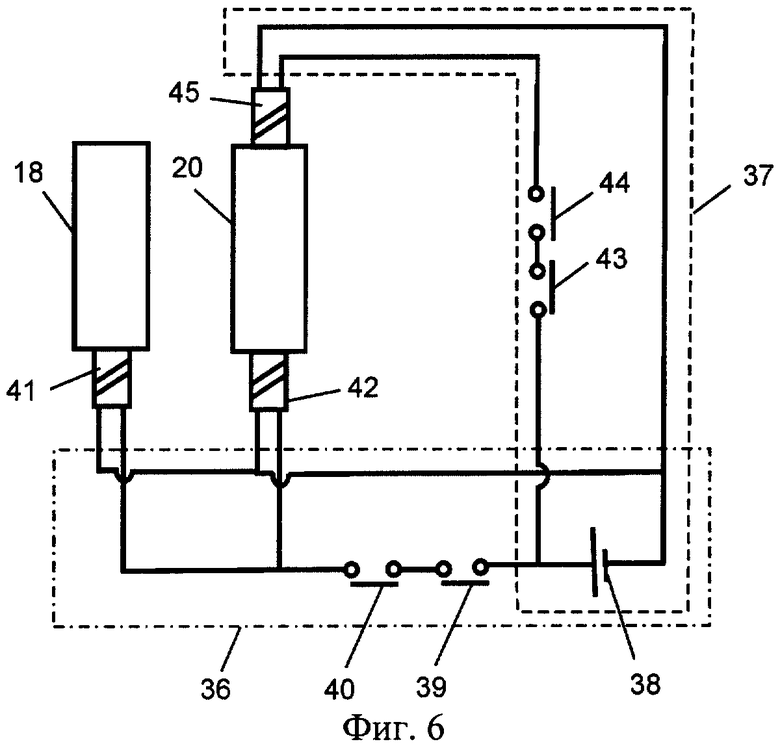

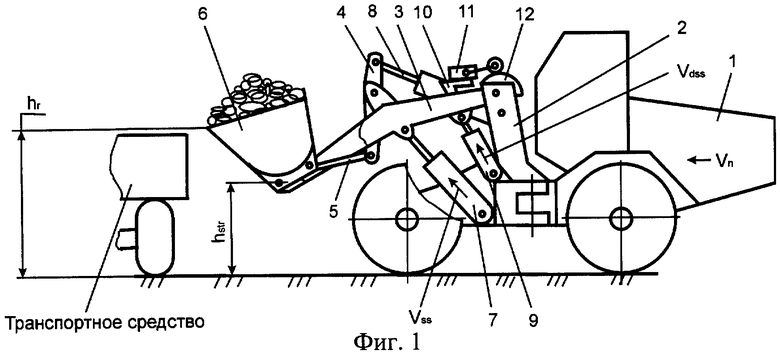

Изобретение поясняется чертежами, где: на фиг.1 изображен фронтальный погрузчик с энергосберегающим гидроприводом погрузочного оборудования в момент времени, когда режущая кромка ковша находится на высоте hr разгрузки сыпучего материала в транспортное средство; на фиг.2 изображен фронтальный погрузчик с энергосберегающим гидроприводом погрузочного оборудования в промежуточном положении разгрузки сыпучего материала в транспортное средство. В этот момент времени днище ковша расположено горизонтально; на фиг.3 изображен фронтальный погрузчик с энергосберегающим гидроприводом погрузочного оборудования в конечный момент времени разгрузки сыпучего материала в транспортное средство, когда ковш полностью опрокинут. В этот момент времени стрела поднята на максимальную высоту. Шарнир соединения стрелы с ковшом находится на высоте hstmax от опорной поверхности погрузчика; на фиг.4 изображена схема энергосберегающего гидропривода погрузочного оборудования в момент времени, когда ковш находится в транспортном положении; на фиг.5 представлена схема установки электрических переключателей управления подъемом и опусканием стрелы; на фиг.6 изображена схема включения электрогидравлических золотников и электрических контактов конечного выключателя и электрических контактов переключателей управления подъемом и опусканием стрелы в электрическую цепь управления энергосберегающим гидроприводом погрузочного оборудования.

Фронтальный погрузчик с энергосберегающим гидроприводом погрузочного оборудования (см. фиг.1) содержит базовое шасси 1 с порталом 2, на котором установлено погрузочное оборудование, включающее в себя стрелу 3, коромысло 4, тягу 5, ковш 6. Погрузочное оборудование приводится в действие исполнительными гидромеханизмами типового гидропривода. Исполнительными гидромеханизмами являются стреловые цилиндры 7 и ковшовый цилиндр 8. Типовой гидропривод погрузочного оборудования усовершенствован введением дополнительного стрелового цилиндра 9, соединенным шарнирно с порталом 2 и стрелой 3. Кроме этого, на стреле установлен кронштейн 10, на котором закреплен конечный выключатель 11, при этом ролик конечного выключателя непрерывно соприкасается с кулачком 12, расположенным на портале 2.

На фиг.1 использованы условные обозначения: hr - высота расположения режущей кромки ковша над опорной поверхностью погрузчика, на которой осуществляют разгрузку сыпучего материала в транспортное средство; hstr - высота расположения шарнира соединения стрелы с ковшом над опорной поверхностью фронтального погрузчика в момент начала разгрузки сыпучего материала в транспортное средство; Vn - скорость движения базового шасси; Vss, Vdss - скорости движения штоков соответственно стреловых цилиндров 7 и дополнительного стрелового цилиндра 9.

Кроме использованных ранее обозначений на фиг.2 использованы обозначения: Vks - скорость движения штока ковшового цилиндра; hst - высота расположения шарнира соединения стрелы с ковшом над опорной поверхностью фронтального погрузчика при горизонтальном расположении днища ковша.

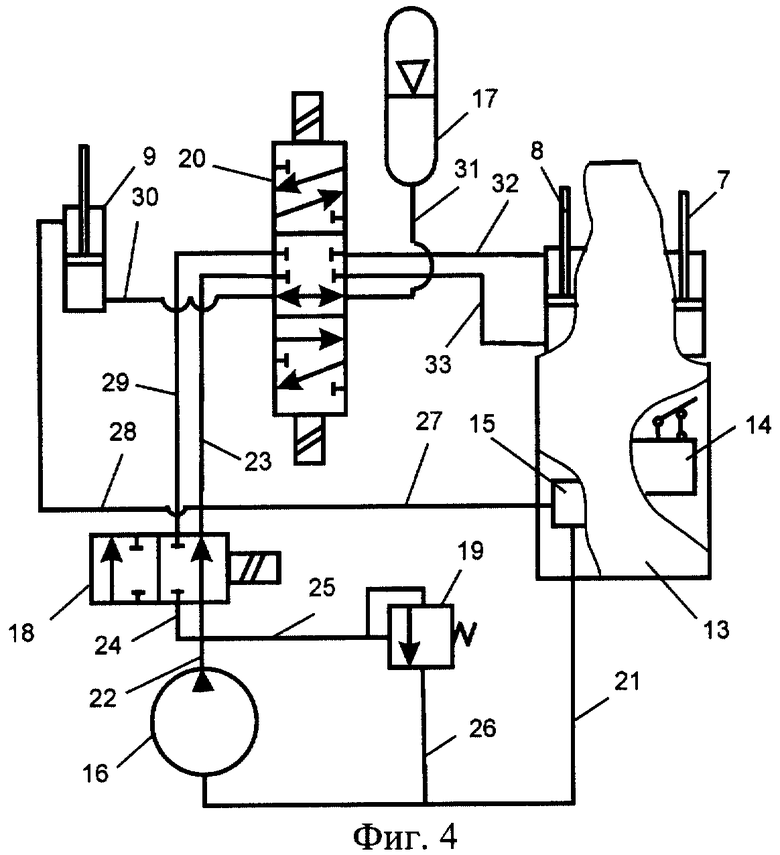

Схема энергосберегающего гидропривода погрузочного оборудования фронтального погрузчика (см. фиг.4) содержит типовой гидропривод 13, включающий в себя гидрораспределитель 14, стреловые 7 и ковшовый 8 цилиндры, маслобак 15 и другие гидромеханизмы, соединенные гидролиниями в систему, которая позволяет осуществлять управление всеми технологическими операциями рабочего цикла машины (подъем и опускание погрузочного оборудования, а также запрокидывание и опрокидывание ковша). В типовой гидропривод 13 введены дополнительный гидронасос 16, дополнительный стреловой цилиндр 9, пневмогидроаккумулятор 17, двухпозиционный электрогидравлический золотник 18, предохранительный клапан 19 и трехпозиционный электрогидравлический золотник 20, соединенные между собой гидролиниями 21-33.

В исходном положении, показанном на фиг.4, гидронасос 16 гидролинией 21 связан с маслобаком 15 типового гидропривода 13. Напорная гидролиния 22 гидронасоса 16 через канал двухпозиционного электрогидравлического золотника 18 и гидролинию 23 связана с запертым каналом трехпозиционного электрогидравлического золотника 20. Кроме этого, напорная гидролиния 22 связана гидролинией 24 с запертым каналом двухпозиционного электрогидравлического золотника 18 и гидролинией 25 с предохранительным клапаном 19, который сливной гидролинией 26 сообщен с гидролинией 21.

Гидролиния 23 сообщена гидролинией 27 с маслобаком 15 типового гидропривода 13 и через гидролинию 28 со штоковой полостью дополнительного стрелового цилиндра 9. Запертые каналы двухпозиционного электрогидравлического золотника 18 и трехпозиционного электрогидравлического золотника 20 сообщены гидролинией 29.

Поршневая полость дополнительного стрелового цилиндра 9 через гидролинию 30, открытый канал трехпозиционного электрогидравлического золотника 20 и гидролинию 31 сообщена с гидравлической полостью пневмогидроаккумулятора 17. Запертые каналы трехпозиционного электрогидравлического золотника 20 гидролиниями 32, 33 сообщены соответственно со штоковой и поршневой полостями ковшового цилиндра 8.

Электрические переключатели 34, 35 (см. фиг.5) управления соответственно подъемом и опусканием стрелы установлены в типовом гидроприводе 13 погрузочного оборудования погрузчика, а именно в гидрораспределителе 14 на рукоятке золотника управления подъемом и опусканием стрелы.

Схема включения (см. фиг.6) содержит два электрических контура 36, 37, к которым подключен бортовой источник питания 38.

В электрическую цепь контура 36 в направлении от бортового источника питания 38 последовательно включены нормально разомкнутый контакт 39 электрического переключателя 34 и нормально разомкнутый контакт 40 конечного выключателя, установленного на стреле погрузчика. В этот же контур далее параллельно подключены катушки 41, 42 соответственно двухпозиционного электрогидравлического золотника 18 и трехпозиционного электрогидравлического золотника 20.

В электрическую цепь контура 37 последовательно включены нормально разомкнутый контакт 43 переключателя 35, нормально разомкнутый контакт 44 конечного выключателя, установленного на стреле погрузчика, и катушка 45 трехпозиционного электрогидравлического золотника 20.

Работа фронтального погрузчика с энергосберегающим гидроприводом погрузочного оборудования осуществляется следующим образом.

В исходном положении (перед началом разгрузки сыпучего материала в транспортное средство) погрузочное оборудование с запрокинутым ковшом и находящимся в последнем сыпучим материалом находится в транспортном положении. Фронтальный погрузчик со скоростью Vn приближается к транспортному средству. В это время человек-оператор не воздействует на рукоятки управления энергосберегающим гидроприводом погрузочного оборудования. Элементы этого гидропривода находятся в положениях, показанных на фиг.4-6.

Во всех положениях погрузочного оборудования ролик конечного выключателя 11 (см. фиг.1) контактирует с профилем кулачка 12, установленного на портале погрузчика. Профиль кулачка 12 выполнен таким образом, что в транспортном положении погрузочного оборудования электрический контакт 40 (см. фиг.6), входящий в контур 36, нормально разомкнут и электрический контакт 44, входящий в контур 37, нормально разомкнут. Так как двухпозиционный электрогидравлический золотник 18 (см. фиг.4) не включен, то рабочая жидкость из маслобака 15 типового гидропривода 13 по гидролинии 21 поступает в дополнительный гидронасос 16. Затем рабочая жидкость из дополнительного гидронасоса 16 по гидролинии 22, через канал двухпозиционного электрогидравлического золотника 18 и гидролиниям 23, 27, 28 поступает соответственно к запертому каналу трехпозиционного электрогидравлического золотника 20, сливается в маслобак 15 типового гидропривода 13, подводится в штоковую полость дополнительного стрелового цилиндра 9. Поскольку поршневая полость дополнительного стрелового цилиндра 9 через гидролинию 30, канал трехпозиционного электрогидравлического золотника 20 и гидролинию 31 сообщена с жидкостной полостью пневмогидроаккумулятора 17, то давление рабочей жидкости в поршневой полости (это давление равно давлению в пневмогидроаккумуляторе) больше давления рабочей жидкости в штоковой полости (это давление равно давлению рабочей жидкости в сливной гидролинии 27), то, следовательно, дополнительный стреловой цилиндр 9 разгружает стреловые цилиндры 7 типового гидропривода 13. Величину давления рабочей жидкости в поршневой полости пневмогидроаккумулятора 17 подбирают таким образом, чтобы дополнительный стреловой цилиндр 9 удерживал погрузочное оборудование с грузом в ковше в положении равновесия при максимальном ходе штоков стреловых цилиндров.

При продолжающемся движении фронтального погрузчика со скоростью Vn к месту разгрузки для подъема погрузочного оборудования на высоту разгрузки hr (см. фиг.1) сыпучего материала в транспортное средство человек-оператор включает рукоятку золотника управления стрелой в гидрораспределителе 14 (см. фиг.5) типового гидропривода погрузочного оборудования 13 на подъем стрелы и одновременно включает переключатель 34. В результате этого замыкается электрический контакт 39 (см. фиг.6) в контуре 36 и осуществляется подъем погрузочного оборудования стреловыми цилиндрами 7 (см. фиг.4). Работа стреловых цилиндров обеспечивается типовым гидроприводом погрузочного оборудования и здесь подробно не рассматривается. Так как двухпозиционный 18 и трехпозиционный 20 электрогидравлические золотники остаются в положениях, показанных на фиг.4, то рабочая жидкость из жидкостной полости пневмогидроаккумулятора 17 под давлением по гидролинии 31, каналу трехпозиционного электрогидравлического золотника 20 и гидролинии 30 поступает в поршневую полость дополнительного стрелового цилиндра 9. Рабочая жидкость из штоковой полости дополнительного стрелового цилиндра 9 по гидролиниям 28, 27 сливается в маслобак 15 типового гидропривода 13. В результате этого шток дополнительного стрелового цилиндра 9 выдвигается со скоростью Vdss (см. фиг.1). Как это отмечалось ранее, дополнительный стреловой цилиндр 9 при подъеме погрузочного оборудования частично разгружает стреловые цилиндры 7, облегчая работу двигателя погрузчика, и, следовательно, увеличивая скорость Vss движения штоков стреловых цилиндров 7. Это приводит к сокращению времени рабочего цикла фронтального погрузчика, а значит, и к повышению его производительности.

При подъеме шарнира соединения стрелы 3 с ковшом 6 на высоту hstr (см. фиг.1) режущая кромка ковша находится на высоте hr разгрузки сыпучего материала в транспортное средство. В это время ролик конечного выключателя 11 набегает на профиль кулачка 12 и замыкает электрический контакт 40 (см. фиг.6) в контуре 36 и электрический контакт 44 в контуре 37. Так как электрические контакты 39, 40 в контуре 36 замкнуты, то электрический ток от источника питания 38 подводится к катушке 41 двухпозиционного электрогидравлического золотника 18 и катушке 42 трехпозиционного электрогидравлического золотника 20.

В результате этого шток двухпозиционного электрогидравлического золотника 18 (см. фиг.4) перемещается в крайнее правое положение, а шток трехпозиционного электрогидравлического золотника 20 перемещается в крайнее верхнее положение. При таком положении штоков электрогидравлических золотников 18, 20 рабочая жидкость от дополнительного гидронасоса 16 по гидролиниям 22, 24, каналу двухпозиционного электрогидравлического золотника 18, гидролинии 29, каналу трехпозиционного электрогидравлического золотника 20 и гидролинии 32 поступает в штоковую полость ковшового цилиндра 8. Из поршневой полости ковшового цилиндра 8 рабочая жидкость по гидролинии 33, каналу трехпозиционного электрогидравлического золотника 20 и гидролинии 30 поступает в поршневую полость дополнительного стрелового цилиндра 9. Так как поршневая полость ковшового цилиндра 8 сообщена только с поршневой полостью дополнительного стрелового цилиндра 9, то ход штока ковшового цилиндра зависит только от хода штока дополнительного стрелового цилиндра. Такая связь поршневых полостей ковшового и дополнительного стрелового цилиндров обеспечивает однозначное кинематическое согласование поворота ковша при разгрузке сыпучего материала в транспортное средство с подъемом стрелы.

Подачу дополнительного гидронасоса 16 подбирают из условия, чтобы при одновременном подъеме стрелы и повороте ковша на опрокидывание не возникало явление кавитации в поршневых полостях ковшового 8 и дополнительного стрелового 9 цилиндров. Так как дополнительный гидронасос 16 подает в напорную гидролинию 22 рабочей жидкости несколько больше, чем требуется для заполнения штоковой полости ковшового цилиндра 8, то ее избыток по гидролинии 25, каналу предохранительного клапана 19 и гидролинии 26 сливается в гидролинию 21, сообщенную с маслобаком 15 типового гидропривода 13 и всасывающим патрубком дополнительного гидронасоса 16.

Таким образом, предлагаемое техническое решение позволяет осуществлять разгрузку сыпучего материала в транспортное средство на высоте hr (см. фиг.1-3), меньшей, чем в рассмотренных известных технических решениях (А.с. СССР №960397, кл. Е02F 9/22, 1982; А.с. СССР №746056, кл. Е02F 9/22, 1980; А.с. СССР №804793, кл. Е02F 9/22, 1981).

Так как разгрузка сыпучего материала из ковша в транспортное средство осуществляется при не полностью поднятой стреле, то энергозатраты на эту операцию рабочего цикла снижаются по сравнению с известными техническими решениями. При этом снижается и давление рабочей жидкости в стреловых цилиндрах 7, так как в процессе подъема стрелы задействован дополнительный стреловой цилиндр 9. Это приводит к увеличению срока службы гибких шлангов в типовом гидроприводе погрузочного оборудования. Кроме этого, за счет совмещения во времени подъема стрелы и поворота ковша сокращается время рабочего цикла погрузчика, что приводит к повышению его производительности.

Разгрузка сыпучего материала в транспортное средство (см. фиг.3) заканчивается в момент времени, когда шарнир соединения стрелы с ковшом поднят на максимальную высоту hstmax и ковш полностью опрокинут. В таком положении погрузочного оборудования профиль кулачка 12 воздействует на ролик конечного выключателя 11 и размыкает электрический контакт 40 (см. фиг.6) в контуре 36. Вследствие этого катушка 41 двухпозиционного электрогидравлического золотника 18 и катушка 42 трехпозиционного электрогидравлического золотника 20 обесточиваются. Электрогидравлические золотники 18, 20 занимают исходные положения, показанные на фиг.4.

После выгрузки сыпучего материала из ковша погрузочное оборудование устанавливают в транспортное положение. Для осуществления этой операции рабочего цикла фронтального погрузчика человек-оператор включает рукоятку золотника управления стрелой в гидрораспределителе 14 (см. фиг.5) типового гидропривода погрузочного оборудования 13 на опускание стрелы и одновременно включает переключатель 35. В результате этого замыкается электрический контакт 43 (см. фиг.6) в контуре 37. Так как электрический контакт 44 конечного выключателя также замкнут, то катушка 45 трехпозиционного электрогидравлического золотника 20 возбуждается и шток этого золотника перемещается в крайнее нижнее положение. Опускание погрузочного оборудования осуществляется стреловыми цилиндрами 7 (см. фиг.4) типового гидропривода 13 и здесь подробно не рассматривается. При опускании стрелы в транспортное положение рабочая жидкость из поршневой полости дополнительного стрелового цилиндра 9 по гидролинии 30, каналу трехпозиционного электрогидравлического золотника 20 и гидролинии 33 вытесняется в поршневую полость ковшового цилиндра 8. Из штоковой полости ковшового цилиндра 8 рабочая жидкость по гидролинии 32, каналу трехпозиционного электрогидравлического золотника 20 и гидролиниям 23, 28 вытесняется в штоковую полость дополнительного стрелового цилиндра 9. Избыток рабочей жидкости из штоковой полости ковшового цилиндра 8 сливается в маслобак 15 типового гидропривода 13 по гидролиниям 23, 27.

Таким образом, одновременно с опусканием стрелы в транспортное положение происходит и запрокидывание ковша. За счет совмещения во времени движений стрелы и ковша сокращается время рабочего цикла фронтального погрузчика, а значит, растет и его производительность.

Полное запрокидывание пустого ковша на "себя" происходит в момент времени, когда шарнир соединения стрелы с ковшом находится на высоте hstr (см. фиг.1). На этой высоте электрический контакт 44 (см. фиг.6) в контуре 37 размыкается, трехпозиционный электрогидравлический золотник 20 обесточивается и устанавливается в исходное положение (см. фиг.4). При дальнейшем опускании погрузочного оборудования до транспортного положения рабочая жидкость из поршневой полости дополнительного стрелового цилиндра 9 по гидролинии 30, каналу трехпозиционного электрогидравлического золотника 20 и гидролинии 31 вытесняется в жидкостную полость пневмогидроаккумулятора 17, заряжая последний.

Следует отметить, что пневмогидроаккумулятор 17 задействован при подъеме и опускании погрузочного оборудования только до размера hstr расположения шарнира соединения стрелы с ковшом от опорной поверхности фронтального погрузчика (см. фиг.1).

В известных технических решениях (А.с. СССР №960397, кл. Е02F 9/22, 1982; А.с. СССР №746056, кл. Е02F 9/22, 1980, А.с. СССР №804793, кл. Е02F 9/22, 1981) установка погрузочного оборудования в транспортное положение осуществляется последовательным выполнением двух операций. Первая операция - запрокидывание ковша на "себя". Вторая операция - опускание стрелы до транспортного положения. По сравнению с известными техническими решениями предлагаемое устройство имеет преимущество, заключающееся в том, что управление операциями запрокидывания ковша на "себя" и опускания стрелы до транспортного положения осуществляется одной рукояткой управления. Так как происходит совмещение во времени операций поворота ковша и опускания стрелы, то сокращается время рабочего цикла и облегчаются условия работы человека-оператора.

Таким образом, предложенная доработка типового гидропривода погрузочного оборудования позволяет повысить производительность фронтального погрузчика за счет снижения энергозатрат при подъеме ковша до положения разгрузки сыпучего материала в транспортное средство, сократить время рабочего цикла, облегчить условия работы человека-оператора при одновременном снижении динамических нагрузок на транспортное средство в процессе погрузки в него сыпучего материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРОНТАЛЬНЫЙ ПОГРУЗЧИК | 2002 |

|

RU2235169C2 |

| ФРОНТАЛЬНЫЙ ПОГРУЗЧИК | 2002 |

|

RU2235170C2 |

| СИСТЕМА УПРАВЛЕНИЯ ЧЕРПАНИЕМ СЫПУЧЕГО МАТЕРИАЛА | 2002 |

|

RU2235171C2 |

| Гидропривод одноковшового фронтального погрузчика | 1985 |

|

SU1331969A1 |

| ГИДРОПРИВОД ОДНОКОВШОВОГО ФРОНТАЛЬНОГО ПОГРУЗЧИКА | 1992 |

|

RU2092658C1 |

| Гидропривод погрузочного оборудования фронтального погрузчика | 1986 |

|

SU1330276A1 |

| Одноковшовая погрузочная машина | 1982 |

|

SU1071714A1 |

| Гидропривод погрузочного оборудования одноковшового фронтального погрузчика | 1986 |

|

SU1333749A1 |

| ГИДРОПРИВОД ФРОНТАЛЬНОГО ПОГРУЗЧИКА | 1991 |

|

RU2017903C1 |

| Ковшовый погрузчик | 1979 |

|

SU789377A1 |

Изобретение относится к области строительных и дорожных машин, а именно к одноковшовым фронтальным погрузчикам, оснащенным гидроприводом погрузочного оборудования. Техническая задача - повышение производительности за счет снижения энергозатрат, сокращение времени рабочего цикла, облегчения условий работы человека-оператора. Фронтальный погрузчик с энергосберегающим гидроприводом погрузочного оборудования содержит базовое шасси с порталом, на котором установлено погрузочное оборудование, состоящее из стрелы, коромысла, тяги, ковша. Установленный на стреле конечный выключатель, ролик непрерывно соприкасается с кулачком, расположенным на портале. Типовой гидропривод погрузочного оборудования включает в себя стреловые и ковшовый цилиндры, дополнительный стреловой цилиндр, соединенный шарнирно с порталом и стрелой, маслобак, пневмогидроаккумулятор, гидрораспределитель и другие гидромеханизмы, соединенные гидролиниями в систему, которая позволяет осуществить управление всеми технологическими операциями рабочего цикла машины. В гидропривод погрузочного оборудования дополнительно введены гидронасос, двухпозиционный и трехпозиционный электрогидравлические золотники. При этом в исходном положении и положении подъема погрузочного оборудования до высоты разгрузки сыпучего материала в транспортное средство напорная гидролиния дополнительного гидронасоса через канал двухпозиционного электрогидравлического золотника сообщена со сливной гидролинией и штоковой полостью дополнительного стрелового цилиндра, а его поршневая полость через канал трехпозиционного электрогидравлического золотника сообщена с жидкостной полостью пневмогидроаккумулятора. В положении разгрузки ковша в транспортное средство напорная гидролиния дополнительного гидронасоса через каналы двухпозиционного и трехпозиционного электрогидравлических золотников сообщена со штоковой полостью ковшового цилиндра, а поршневая полость этого цилиндра через канал трехпозиционного электрогидравлического золотника сообщена с поршневой полостью дополнительного стрелового цилиндра, в положении опускания погрузочного оборудования одноименные полости дополнительного стрелового и ковшового цилиндров сообщены каналами трехпозиционного электрогидравлического золотника. 6 ил.

Фронтальный погрузчик с энергосберегающим гидроприводом погрузочного оборудования, содержащий базовое шасси с порталом, на котором установлено погрузочное оборудование, состоящее из стрелы, коромысла, тяги, ковша, установленный на стреле конечный выключатель, ролик которого непрерывно соприкасается с кулачком, расположенным на портале, типовой гидропривод погрузочного оборудования, включающий в себя стреловые и ковшовый цилиндры, дополнительный стреловой цилиндр, соединенный шарнирно с порталом и стрелой, маслобак, пневмогидроаккумулятор, гидрораспределитель и гидромеханизмы, соединенные гидролиниями в систему, которая позволяет осуществлять управление всеми технологическими операциями рабочего цикла машины, отличающийся тем, что в гидропривод погрузочного оборудования дополнительно введены гидронасос, двухпозиционный и трехпозиционный электрогидравлические золотники, при этом, в исходном положении и положении подъема погрузочного оборудования до высоты разгрузки сыпучего материала в транспортное средство, напорная гидролиния дополнительного гидронасоса через канал двухпозиционного электрогидравлического золотника сообщена со сливной гидролинией и штоковой полостью дополнительного стрелового цилиндра, а его поршневая полость через канал трехпозиционного электрогидравлического золотника сообщена с жидкостной полостью пневмогидроаккумулятора, в положении разгрузки ковша в транспортное средство напорная гидролиния дополнительного гидронасоса через каналы двухпозиционного и трехпозиционного электрогидравлических золотников сообщена со штоковой полостью ковшового цилиндра, а поршневая полость этого цилиндра через канал трехпозиционного электрогидравлического золотника сообщена с поршневой полостью дополнительного стрелового цилиндра, в положении опускания погрузочного оборудования одноименные полости дополнительного стрелового и ковшового цилиндров сообщены каналами трехпозиционного электрогидравлического золотника.

| Гидропривод подъема стрелыфРОНТАльНОгО пОгРузчиКА | 1978 |

|

SU804793A1 |

| Гидропривод механизма подъема погрузчика | 1974 |

|

SU543715A1 |

| Система управления выталкивающей стенкой ковша погрузчика | 1977 |

|

SU746056A1 |

| Гидропривод погрузчика | 1979 |

|

SU960397A1 |

| US 3363792 А, 16.01.1968. | |||

Авторы

Даты

2007-09-20—Публикация

2005-10-28—Подача