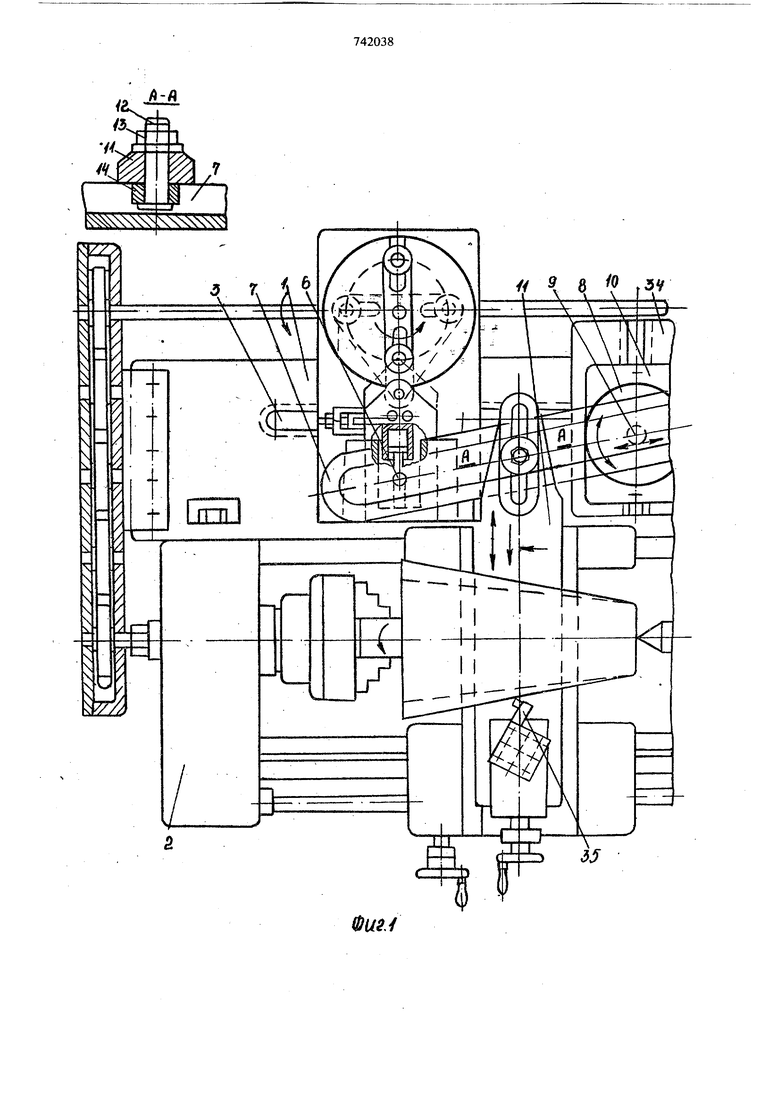

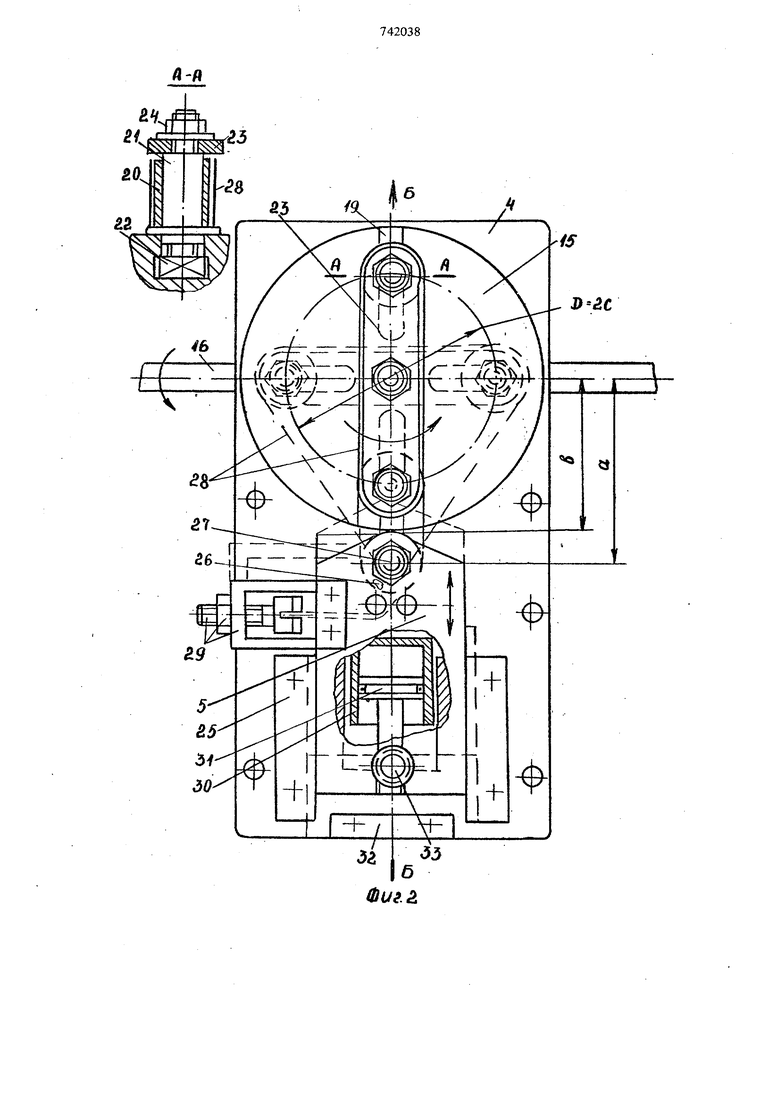

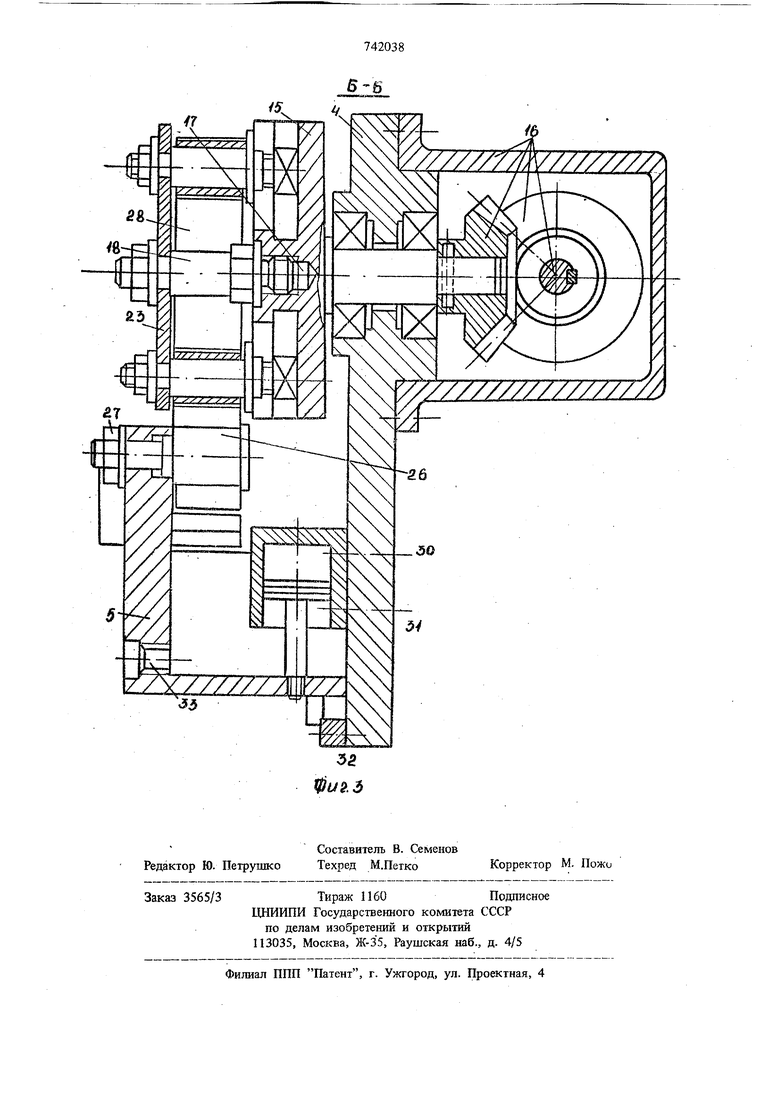

Изобретение относится к станкостроению. Известно устройство для обработки деталей сложной формы на станке типа токарного, содержащее шпиндель, задающий орган, перемеща ющий суппорт станка в поперечном направлении, и копир, перемещающий суппорт станка в продольном направлении и закрепленный на суппорте и подвижно связанный с задающим органом 1. Целью изобретения является упрощение подготовительных работ при переходе от обработки деталей одного типоразмера на другой Цель достигается тем, что задаюпшй орган содержит основание, установленный с возможностью вращениЯ и кинематически связанный со щпинделем стол, закрепленньш в опорах основания и имеющий радиальные пазы, в которых установлены оси вращающихся роликов расположенных параллельно оси вращения, стол и размещенных на расстояниях, необходимых для получения требуемого сложного сечения деталей и связанных нерастяжимым гибким охватьшающим элементом с пальцем,, закрепленным параллельно осям роликов на имеюще возможность перемещения вдоль направляющих основания ползуне, снабженном узлом постоянного натяжения и механизмом изменения периметра нерастяжимого гибкого охватывающего злемента. Копир, взаимодействующий с роликом, закрепленным на суппорте, вьшолнен в виде конусной линейки, укрепленной одним концом щарнирно на ползуне, а другим концом через кулисную пару на станине станка. При точении деталей овального, например зллиптического сече1шя, резцу необходимо сообщать возвратно-поступательные перемещения в направлении, перпендикулярном движению продольного суппорта. Величина этих перемещений равна разности между большой полуосью эллипса (а) к центральным радиус-вектором эллипса. Нанбольщая величина перемещений резца равна разности между больщой (а) и малой (в) полуосями эллипса, т.е. (в-в). В основу предлагаемого задающего органа положено использование закономерности расположения каждой точки контура эллипса от его фокусов. На фиг. 1, 2 и 3 изображено устройство для обработки деталей сложной формы, Устройство содержит плиту 1, прикрепленную неподвижно к станине 2 станка, имеющую. Т-образный паз 3, для установки основания 4 заданйдего органа с ползуном 5, связаниым шарниром 6 с одним концом качающейся конусной линейки 7, которая закреплена другим концом к плите 1, посредством направляющей 8 оси 9 и ползущки 10. Качающаяся конусная линейка 7 связана с поперечным суппортом 11 посредством пальца 12, 13 и ролика 14, входящего в паз конусной линейки 7. Задающи орган содержит основание 4 с опорами для установки вращающегося стола 15, привод 16 слу жащий для передачи синхронного вращения от шпинделя станка к столу 15. Стол 15 с центральным. гнездчм 17 для установки центральной оси 18 и два Т-образных радиальных паза 19 для установки двух роликов 20 посредством осей 21, которые закреплены в сухарях 22, вхо дящих в пазы 19. Планка 23 служит для установки осей 21 на определенном расстоянии от оси вращения стола 15, для чего она имеет отверстие для центральной оси 18 и два отверсти для осей 21 и крепится к этим осям гайками Ползун 5 может перемещаться по направляющи 25, расположенным на основании 4. Палец 26 устанавливается неподвижно в гнезде ползуна 5 и крепится гайкой 27. Нерастяжимый гибкий охватываюпщй элемент 28 из материала с боль щим модулем упругости (лента, набор лент, роликовая цепь и др.) охватывает замкнутой петлей ролики 20 и палец 26. Свободные конЩ) элемента 28 закреплены в механизме 29 из менения длины периметра гибкого элемента 28 винтового типа, который установлен на ползуне 5. Узел постоянного натяжения нерастяжимого гибкого охватывающего элемента 28 состоит из пневматического далиндра 30, закреплен на основании 4, и поршня 31, который скреплен своим щтоком в ползуне 5 и служит для постоянного натяжения нерастяжимого гиб кого охватывающего элемента 28 при работе и настройке задающего органа. Упор 32, закреплен на основании 4 и служит для ограничения перемещения ползуна 5 под действием узла постоянного натяжения нерастяжимого гиб кого охватывающего элемента и при его замене, или при регулировка его периметра. Гнездо 33 ползуна 5, имеющее посадочный диаметр и резьбу, служит для соединения ползуна 5 с поперечным суппортом токарного станка посредством тяги или через промежуточное звено - качающуюся конусную линейку 7. Работа устройства подтверждается частным примером - обработкой усеченного конуса, в плоскости больщего основания которого - эллипс, заданный полуосями а и в, а в плоскоста меньшего торца - зллипс или круг. Перед началом обработки детали устанавливают задающий орган на плите 1 так, чтобы оси стола 15 и пальца 26 совпали с плоскостью заданного эллиптического сечения детали и закрепляют неподвижно на плите 1 болтами, входящими в Т-образный паз 3 плиты 1. Перемещая каретку 34 по пазу 3, совмещают ось 9 с плоскостью второго торца детали, если в этом сечении необходимо получить окружность, или с геометрической теоретической вершиной конуса, если в плоскости меньшего торца детали необходимо получить эллипс. Перемещая ползутшсу 10 по Т-образному пазу каретки 34, устанавливают паз конусной линейки 7 параллельно передней образующей конуса детали по больщой оси эллипса (при горизонтальном ее расположении) и закрепляют неподвижно ползушку 10 на каретке 34 болтами. Резец 35 устанавливают так, чтобы вершина его режущей кромки совпадала с радиальной плоскостью, проходящей через ось пальца 26. После этого ролики. 20 устанавливают на расстоянии с а - е от оси вращения стола 15 с помощью сменной планки 23 и закрепляют неподвижно в пазах 19 стола 1.5. В положе ши стола 15, когда ось паза 19 совпадает с осью пальца 26, регулировкой длины рабочей части гибкого элемента 28 при помощи механизма изменения периметра нерастяжимого гибкого охватьшающего элемента 29 устанавливают ось пальца 26 на расстоянии а от оси стола 15. При этом натяжение нерастяжимого гибкого охватывающего элемента 28 поддерживается узлом постоянного натяжения (пневмоциливдр 30 и поршень 31). При вращении стола 15 от привода 16 ролики 20, взаимодействуя с нерастяжимым гибким охватываю1цим элементом 28, вызывают перемещение ползуна 5 в направлении к оси стола 15, преодолевая усилие пневмоцилиндра 30. При этом ролики 20 проворачиваются вокруг своих осей 21. При повороте стола 15 на угол 90° от первоначального положения центр пальца 26 находится на расстоянии в от оси стола 15, так как й - с е. Следовательно, при повороте стола 15 на угол 90°, ползун 5 вместе с пальцем 26 получают перемещение, равное (а - в). Причем в каждый текущий момент расстояние от центра пальца 26 до оси стола 15 равно центральному радиусу-вектору заданного контура эллипса, так как сумма расстояний от центра пальца 26 до центров роликов 20 величина постоянная и равна 2д. При повороте стола 15 на угол 180° ползун 5 под воздействием пневмоцилиндра 30 возвратится в первоначальное положение, сохраняя натяжение

:нерастяжимого гибкого охватывающего элемента 28. Таким образом, при вращении стола 15 от привода 16 ползун 5 совершает возвратно-поступательное движение с амплитудой (а - в). Это движение сообщается резцу в

направлении, перпендикулярном движению продольного суппорта станка, при токарной обработке деталей эллиптического селения. При возвратно-поступательном движении ползуна 5 конусная линейка 7, соединенная с ползуном 5 шарнирно, совершает колебания, причем второй ее конец проскальзьгеает в направляющей 8, а сама направляющая проворачивается вокруг оси 9. Поперечный суппорт станка, соединенный роликом 14 с пазом конусной линейки 7, совершает возвратно-поступательное движение, а при включении продольной подачи станка, возникает дополнительное движение поперечного суппорта к оси центров станка за счет установки конусной линейки 7 под углом кнаправляющим станка при ее настройке. В результате сложения двух движений поперечный суппорт станка вместе с резцом. 35 получают перемещения, необходимые для обработки сложной поверхности детали (в данном случае - эллипшческого конуса). Стол 15 должен иметь вращение синхронное с вращением обрабатываемой детали . Если задающий орган настроен на обработку эллиптического сечения с полуосями а и в, а размеры сечения обрабатываемой детали больше или меньше исходного контура настройки, то получаем деталь овального сечения с разностью ее полуосей (а - в). Обработку других сложных поверхностей можно осуществить изменением количества роликов 20 и радиальных пазов 19, изменением их взаимного расположения, а также комбинацией различных диаметров роликов 20 и пальца 26.

Формула изобретения

1.Устройство для обработки деталей сложной формы на станке типа токарного, содержащее шпиндель, задающий орган, перемещающий суппорт станка в поперечном направлении, и копир, перемещающгсй суппорт станка в продольном направлении и закрепленный на суппорте и подвижно связанный х. заданштм органом, отличающееся тем, что,

с целью упрощения подготовительных работ при переходе от обработки деталей одного типоразмера на другой, задающий орган содержит : основание, установленный с возможностью вращения и кинематически связанный со шпинделем стол, закрепленный в опорах основания и имеющий радаальш 1е пазы, в которых установлень оси вращающихся роликов, расположенных параллельно оси вращения стола и размещенных на расстояниях, необходимых для получения требуемого сложного сечения детали и связаш ых нерастяжимым гибким охватывающим элементом с пальцем, закрепленным параллельно осям роликов на имеющем возможность перемещения вдоль направляющих основания ползуне, снабженном узлом постоянного натяжения и механизмом изменения периметра нерастяжимого гибкого охватывающего Элемента

2.Устройство по п. 1, о т л и ч а ю щ ее с я тем, что копир, взаимодействующий

с роликом, закрепленным на сутшорте, вьшолнен в виде конусной линейки, укрепленной одним концом цюрнирно на ползуне, а другим концом через кулисную пару на станине станка

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 405661, кл. В 23 В 3/28, 1972. / 0.

Oui.f г .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки деталей сложной формы | 1973 |

|

SU653029A1 |

| Устройство для обработки деталей сложной формы | 1976 |

|

SU650722A2 |

| Устройство для вычерчивания кривых,преимущественно эллипсов | 1980 |

|

SU910473A1 |

| Устройство для обработки деталей сложной формы | 1973 |

|

SU489588A2 |

| Устройство для обработки детелей сложной формы | 1974 |

|

SU490573A2 |

| Устройство для обработки деталей сложной формы | 1973 |

|

SU476939A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1973 |

|

SU405661A1 |

| Устройство для обработки сложных поверхностей на токарном станке | 1978 |

|

SU764849A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Устройство для контроля кинематической погрешности зубчатых колес | 1976 |

|

SU729435A1 |

Авторы

Даты

1980-06-25—Публикация

1978-01-02—Подача