Изобретение относится к акустическим методам неразрушающего контроля путем исследования скорости распространения колебаний и может быть использовано при контроле качества отпрессованного угле- графитового изделия.

Целью изобретения является повышение достоверности контроля протяженных объектов круглого или квадратного сечения вследствие определения качества изделий по произведению максимальных отношений, измеренных в разных направлениях двух соседних плоскостей прозвучивания времен распространения колебаний в изделии.

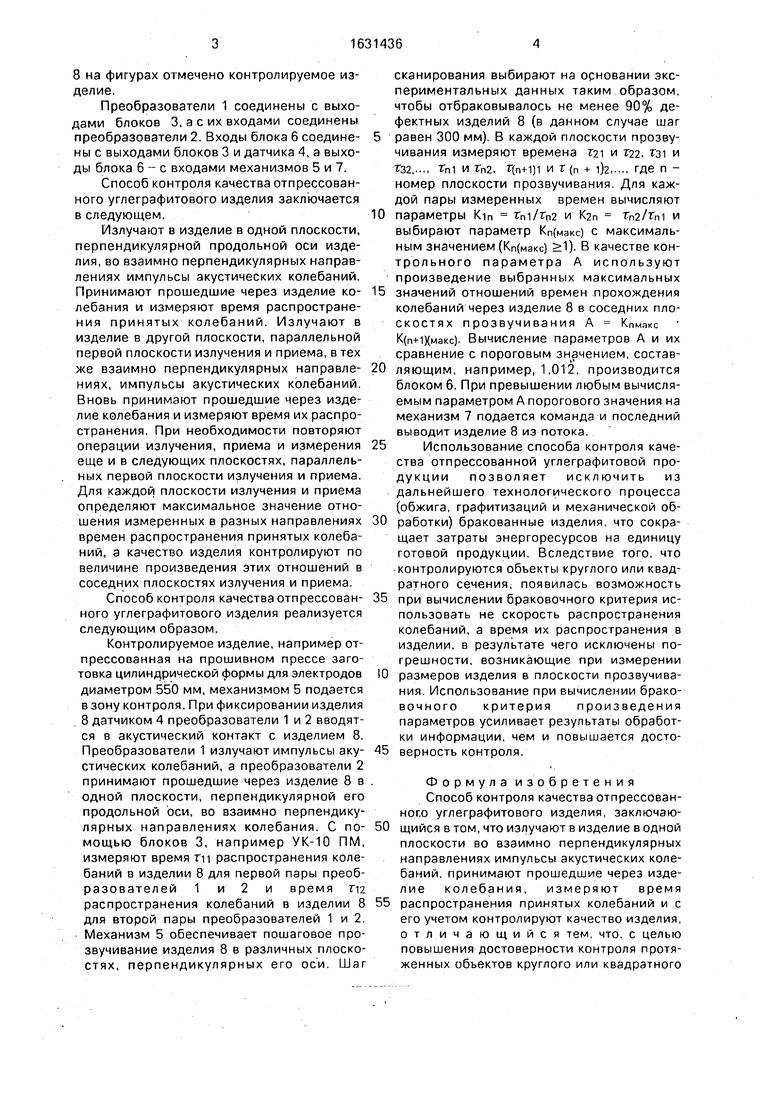

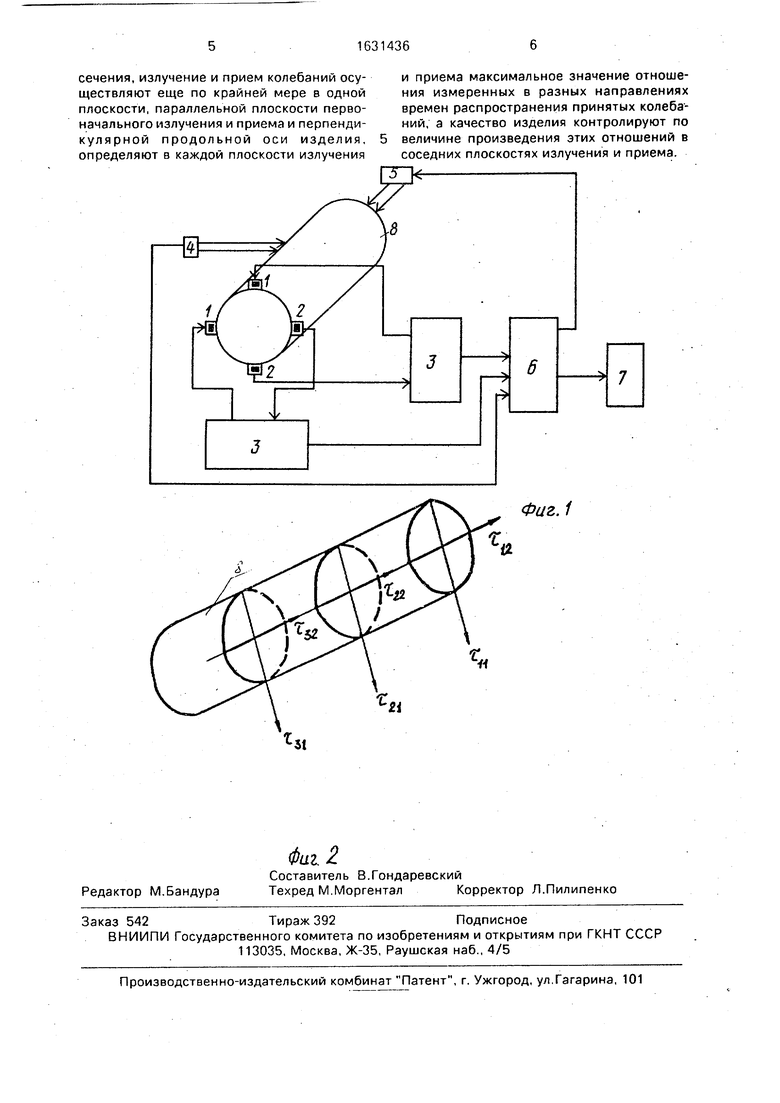

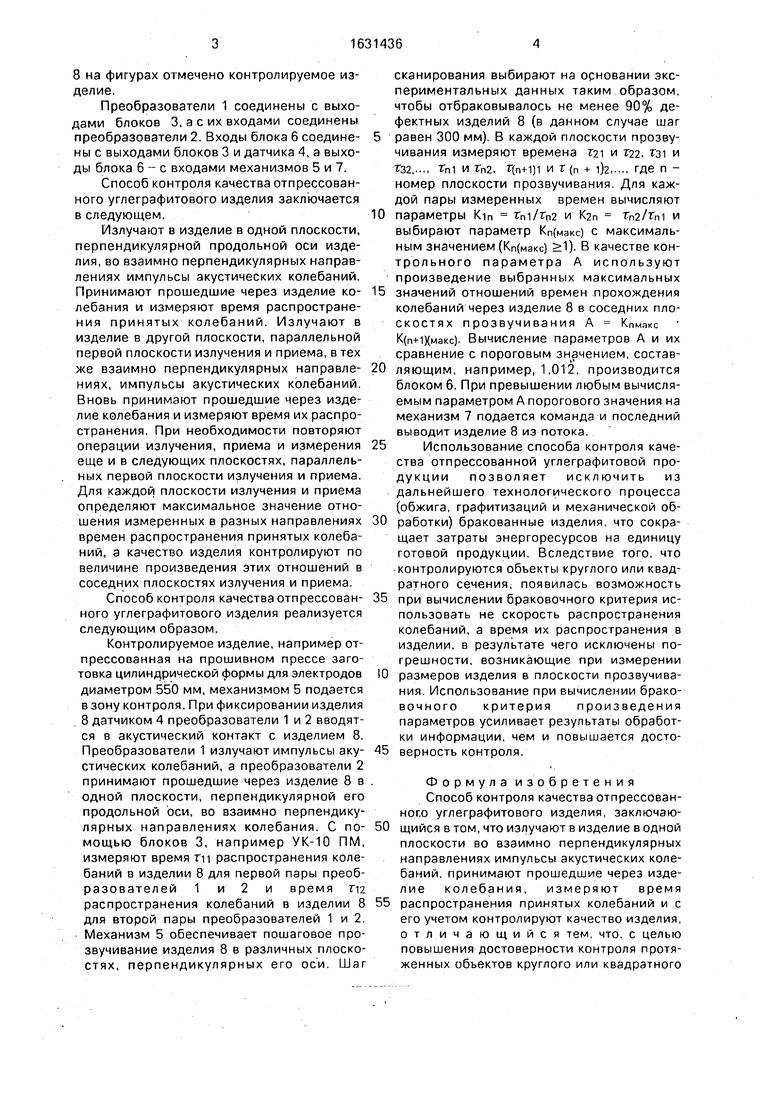

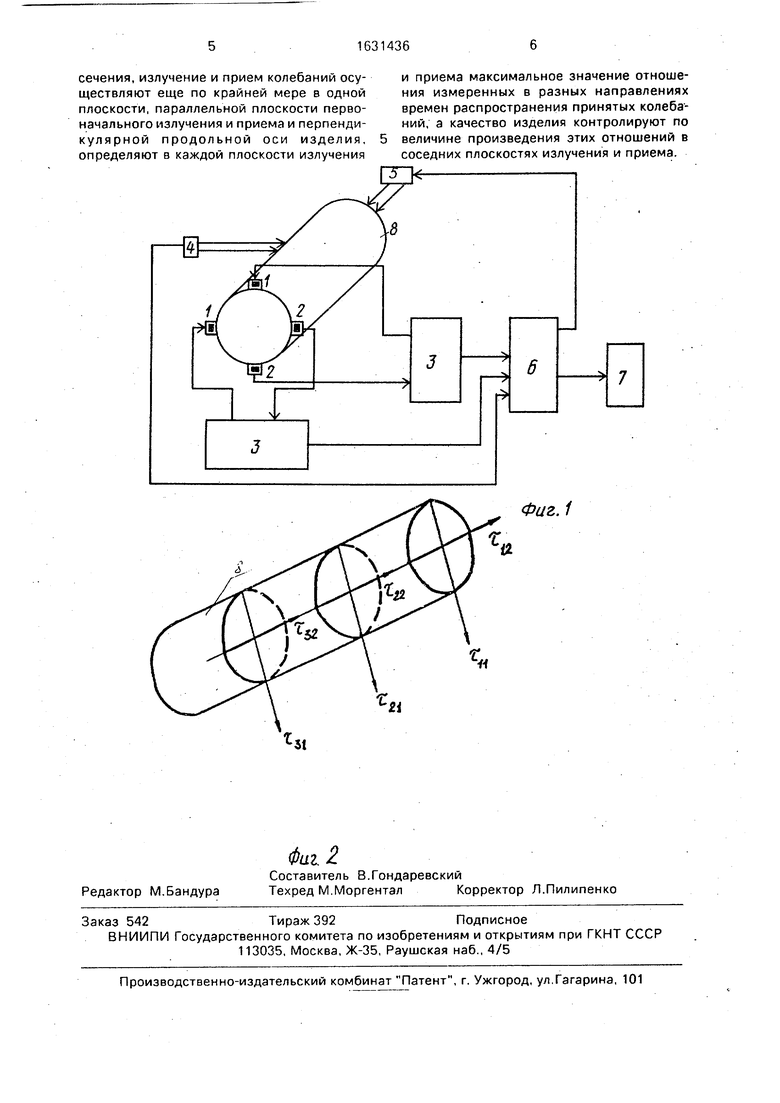

На фиг.1 представлено устройство для контроля качества отпрессованного углеграфитового изделия; на фиг 2 - схема измерений при контроле качества отпрессованного углеграфитового изделия

Устройство для контроля качества отпрессованного углеграфитового изделия содержит пару излучающих преобразователей 1, пару приемных преобразователей 2. два блока 3 измерения времени распространения колебаний, датчик 4 наличия изделия механизм 5 перемещения изделия, блок 6 определения качества изделия и исполнительный механизм 7 отбраковки Позицией

GO

в-А

СА) О

8 на фигурах отмечено контролируемое изделие.

Преобразователи 1 соединены с выходами блоков 3,а с их входами соединены преобразователи 2. Входы блока 6 соединены с выходами блоков 3 и датчика 4, а выходы блока 6 - с входами механизмов 5 и 7.

Способ контроля качества отпрессованного углеграфитового изделия заключается в следующем.

Излучают в изделие в одной плоскости, перпендикулярной продольной оси изделия, во взаимно перпендикулярных направлениях импульсы акустических колебаний. Принимают прошедшие через изделие колебания и измеряют время распространения принятых колебаний. Излучают в изделие в другой плоскости, параллельной первой плоскости излучения и приема, в тех же взаимно перпендикулярных направлениях, импульсы акустических колебаний. Вновь принимают прошедшие через изделие колебания и измеряют время их распространения. При необходимости повторяют операции излучения, приема и измерения еще и в следующих плоскостях, параллельных первой плоскости излучения и приема. Для каждой плоскости излучения и приема определяют максимальное значение отношения измеренных в разных направлениях времен распространения принятых колебаний, а качество изделия контролируют по величине произведения этих отношений в соседних плоскостях излучения и приема.

Способ контроля качества отпрессованного углеграфитового изделия реализуется следующим образом.

Контролируемое изделие, например отпрессованная на прошивном прессе заготовка цилиндрической формы для электродов диаметром 550 мм, механизмом 5 подается взону контроля. При фиксировании изделия 8 датчиком 4 преобразователи 1 и 2 вводятся в акустический контакт с изделием 8. Преобразователи 1 излучают импульсы акустических колебаний, а преобразователи 2 принимают прошедшие через изделие 8 в одной плоскости, перпендикулярной его продольной оси, во взаимно перпендикулярных направлениях колебания. С помощью блоков 3, например УК-10 ПМ, измеряют время гц распространения колебаний в изделии 8 для первой пары преобразователей 1 и 2 и время па распространения колебаний в изделии 8 для второй пары преобразователей 1 и 2. Механизм 5 обеспечивает пошаговое про- звучивание изделия 8 в различных плоскостях, перпендикулярных его оси. Шаг

сканирования выбирают на основании экспериментальных данных таким образом, чтобы отбраковывалось не менее 90% дефектных изделий 8 (в данном случае шаг равен 300 мм). В каждой плоскости прозву- чивания измеряют времена Г21 и Г22, тз1 и

Т32,..., Zn1 И ГП2, Т(п+1)1 И Г (п + 1)2 где П номер плоскости прозвучивания. Для каждой пары измеренных времен вычисляют

0 параметры Kin rni/rn2 и К2п тП2/гП1 и выбирают параметр Кп(макс) с максимальным значением (Кп(макс) 1). В качестве контрольного параметра А используют произведение выбранных максимальных

5 значений отношений времен прохождения колебаний через изделие 8 в соседних плоскостях ПрОЗВуЧИВаНИЯ А Кпмакс

К(ги-1Хмакс). Вычисление параметров А и их сравнение с пороговым значением, состав0 ляющим, например, 1,012, производится блоком 6. При превышении любым вычисляемым параметром А порогового значения на механизм 7 подается команда и последний выводит изделие 8 из потока.

5 Использование способа контроля качества отпрессованной углеграфитовой продукции позволяет исключить из дальнейшего технологического процесса (обжига, графитизаций и механической об0 работки) бракованные изделия, что сокращает затраты энергоресурсов на единицу готовой продукции. Вследствие того, что контролируются объекты круглого или квадратного сечения, появилась возможность

5 при вычислении браковочного критерия использовать не скорость распространения колебаний, а время их распространения в изделии, в результате чего исключены погрешности, возникающие при измерении Ю размеров изделия в плоскости прозвучивания. Использование при вычислении браковочного критерия произведения параметров усиливает результаты обработки информации, чем и повышается досто5 верность контроля.

Формула изобретения Способ контроля качества отпрессованного углеграфитового изделия, заключаю0 щийся в том, что излучают в изделие в одной плоскости во взаимно перпендикулярных направлениях импульсы акустических колебаний, принимают прошедшие через изделие колебания, измеряют время

5 распространения принятых колебаний и с его учетом контролируют качество изделия, отличающийся тем, что. с целью повышения достоверности контроля протяженных объектов круглого или квадратного

сечения, излучение и прием колебаний осуществляют еще по крайней мере в одной плоскости, параллельной плоскости первоначального излучения и приема и перпенди- кулярной продольной оси изделия, определяют в каждой плоскости излучения

и приема максимальное значение отношения измеренных в разных направлениях времен распространения принятых колебаний, а качество изделия контролируют по величине произведения этих отношений в соседних плоскостях излучения и приема.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля сварных соединений изделий | 1987 |

|

SU1439485A1 |

| Акустический способ контроля качества изделий | 1988 |

|

SU1603291A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2012 |

|

RU2504764C1 |

| Способ определения физико-механических характеристик листовых анизотропных полимерных композиционных материалов | 1989 |

|

SU1753396A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА НЕРАЗЪЕМНЫХ МОНОЛИТНЫХ СОЕДИНЕНИЙ | 1988 |

|

SU1568718A1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2248566C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И СОСТАВА ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В КОНСТРУКЦИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2001 |

|

RU2196982C2 |

| КОМПЛЕКС ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ И ОПТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО КОМПЛЕКСА | 2012 |

|

RU2515957C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОПОГРАФИИ СЛОЕВ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2006 |

|

RU2305134C1 |

| СПОСОБ ОБНАРУЖЕНИЯ СКВОЗНЫХ ДЕФЕКТОВ В СТЕНКАХ ЕМКОСТЕЙ, ЗАПОЛНЕННЫХ ЖИДКОСТЬЮ | 2000 |

|

RU2199735C2 |

Изобретение относится к акустическим методам неразрушающего контроля путем исследования скорости распространения колебаний. Целью изобретения является повышение достоверности контроля протяженных обьектов круглого или квадратного сечения за счет определения качества изделия по произведению максимальных отношений, измеренных в разных направлениях двух соседних плоскостей прозвучивания времен распространения колебаний в изделии С помощью преобразователей излучают импульсы акустических колебаний во взаимно перпендикулярных направлениях в перпендикулярной продольной оси изделия плоскости и принимают прошедшие через изделие колебания. Измеряют время распространения колебаний в изделии и находят максимальное отношение измеренных в разных направлениях времен Аналогичные операции проводят еще по крайней мере в одной плоскости, параллельной плоскости первоначального про- звучивания. Качество изделия определяют по величине произведения максимальных отношений для двух соседних плоскостей прозвучивания.2 ил СП С

«

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СОРТИРОВКОЙ ПИЛОМАТЕРИАЛОВ | 1972 |

|

SU426192A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Tu - Lung Qualing evaleration carbonaceons materials by ultrasonic technigues, Conference proceedings The Metallurgian Society of AIME, Editor by Gordon M | |||

| Bell, Light Metals, 1981, p517- 528, | |||

Авторы

Даты

1991-02-28—Публикация

1988-07-18—Подача