Изобретение относится к области изготовления сварных изделий из низкоуглеродистых, нелегированных и малолегированных сталей. В частности изобретение может быть использовано для изготовления труб различного сечения непрерывной высокочастотной сваркой штрипса

Как известно процессы сварки, какими бы методами они не осуществлялись, всегда представляют опасность с точки зрения образования непосредственно в сварном соединении и зоне термического влияния сварки (ЗТВ) дефектов как механического, так и структурного происхождения, которые оказывают отрицательное воздействие на качество и надежность изделия в целом. Поэтому существует много методов устранения отрицательного влияния структурных, как наиболее опасных, дефектов сварки на качество сварных изделий.

Известен способ изготовления сварных изделий из высокопрочных среднелегированных сталей (25ХНЗМ) (аналог, а.с.1588786, МПК С 21D 9/50, on. БИ №32, 30.08.1990), включающий термообработку сварного соединения непосредственно после его получения. Способ включает сварку, последующее непосредственно после этого охлаждение зоны термического влияния сварки (ЗТВ) до температур в интервале Мн -200°С до образования 25-50% мартенсита, затем нагрев до температур в интервале Ac1-550°С до получения 75-100% ферритно-карбидной структуры и последующее окончательное охлаждение на воздухе.

Данный способ позволяет исключить образование холодных трещин, снизить твердость ЗТВ, повысить ударную вязкость, эксплуатационную стойкость сварного соединения вследствие обеспечения интенсивного превращения аустенита зоны ЗТВ в ферритно-карбидную смесь.

Существенным недостатком данного способа является то, что при изготовлении изделий из низкоуглеродистых, нелегированных и малолегированных сталей, например марок 15Г2, 17ГС, 20 и т.п., не обеспечивается получение достаточно однородной структуры и свойств по всему сварному изделию в целом. Кроме того, реализация этого способа требует достаточно большого объема подготовительных работ, поскольку определение для каждой данной марки стали конкретных температурных режимов требует проведения специальных теплофизических и металловедческих исследований.

Таким образом данный способ довольно сложен и непригоден для получения качественных сварных изделий из низкоуглеродистых, нелегированных и малолегированных сталей, в частности изделий, обладающих достаточной прочностью при высокой пластичности в зоне сварного соединения.

Известен также способ термической обработки сварных изделий (прототип, JP №4032516, МПК C 21 D 9/08, В 23 К 13/00, В 23 К 31/00, C 21 D 9/50, oп. 1992.02.04), полученных высокочастотной сваркой, включающий термообработку сварного соединения непосредственно после его получения. Способ включает непосредственное после сварки охлаждение сварного соединения до заданной температуры выше 700°С, последующий нагрев его до другой заданной температуры, затем окончательное охлаждение до окружающей температуры.

Этот способ обеспечивает получение некоей мелкозернистой и пластичной (мягкой) структуры всего сварного соединения за счет устранения высокопрочных (закалочных) структур в нем и образования равновесных исходных структур (феррито-перлитной смеси).

Существенным недостатком способа-прототипа является следующее противоречие.

По данному способу получение мелкозернистой и пластичной структуры в сварном соединении изделий из низкоуглеродистых, нелегированных и малолегированных сталей возможно только после того, как в нем произошел распад аустенита с образованием феррито-перлитной (наиболее мягкой) структуры и когда охлаждение этой образующейся структуры идет с весьма высокими скоростями (для подавления процессов ее рекристаллизации в интервале температур от Ar1 до 350°С), что противоречит теории фазовых превращений в сталях подобного класса.

На самом деле при изготовлении сварных изделий из низкоуглеродистых, нелегированных и малолегированных сталей распад аустенита должен происходить при скоростях, значительно меньших критических скоростей (в верхнем температурном интервале превращений) в 3-5 раз, и при минимальном его переохлаждении ниже Ac1, то есть при температурах не ниже 680-700°С. Это значит, что образующаяся при этом феррито-перлитная структура будет охлаждаться с еще более меньшими скоростями и пройдет практически все стадии процесса рекристаллизации и, следовательно, укрупнится до значительных размеров. Таким образом, твердость сварного соединения окажется существенно меньшей твердости исходного основного металла изделия и ощутимо снизит надежность сварного изделия в целом.

Предлагаемое изобретение устраняет указанное противоречие Задача, решаемая изобретением - получение достаточной прочности сварного изделия в целом при повышенной пластичности сварного соединения, необходимой и достаточной для достижения высокой надежности сварного изделия в работе.

Технический эффект, обеспечивающий решение задачи, - формирование в зоне сварного соединения высокопластичной и достаточно прочной структуры сорбита, то есть исключение образования дефектов структуры материала: мартенсита, бейнита и игольчатого феррита - в шве, троостита и бейнита - в зоне термического влияния. При этом прочность сварного соединения получается близкой к прочности исходного материала, а пластичность - наиболее высокой.

Результат достигается тем, что в соответствии с предлагаемым способом изготовления сварных изделий из низкоуглеродистых, нелегированных и малолегированных сталей высокочастотной сваркой охлаждение полученного сварного соединения непосредственно после сварки производят на воздухе до температуры в интервале от (Ac1+25) до (Ac1-75)°С, затем непосредственно после этого осуществляют последующий нагрев, по крайней мере сварного соединения, на 100-200°С, после чего производят окончательное охлаждение на воздухе.

Предлагаемый способ изготовления сварных изделий из низкоуглеродистых, нелегированных и малолегированных сталей отличается от известного тем, что охлаждение сварного соединения непосредственно после сварки на воздухе проводят до температуры в интервале от (Ac1+25) до (Ac1-75)°С, затем осуществляют последующий нагрев, по крайней мере сварного соединения, на 100-200°С, а окончательное охлаждение производят на воздухе.

Технический эффект достигается новой, неизвестной из уровня техники совокупностью режимов термообработки изделий непосредственно после сварки.

Из существующего уровня техники сегодня априори не удается выбрать режимы получения сварного изделия из указанных сталей с оптимальными структурой и свойствами его сварного соединения. Структура, получаемая при изготовлении сварного изделия, зависит от очень многих параметров: от состава и состояния исходного материала, способа и режимов сварки, способов и режимов термообработки непосредственно после сварки. Режимы термообработки, в свою очередь, включают много взаимосвязанных и меняющихся во времени в процессе обработки параметров:

температуру нагрева, температуру охлаждения, скорости нагрева и охлаждения. При этом, следует также учитывать, что процессы нагрева и охлаждения при изготовлении сварных изделий производятся, как правило, на станах в условиях непрерывного движения изделия с большими скоростями.

Таким образом можно считать, что предлагаемый способ изготовления сварных изделий из низкоуглеродистых, нелегированных и малолегированных сталей не вытекает известным образом из существующего уровня техники.

Сущность изобретения раскрывается при рассмотрении процесса изготовления труб высокочастотной сваркой. Нагрев кромок штрипса до температуры плавления в индукторе при движении заготовки обычно со скоростями 60-100 м/мин происходит со скоростями 8000-10000°С/с. Поэтому в металле кромок непосредственно примыкающем к зоне расплава образуется аустенит очень тонкого строения (за счет малого времени на протекание процессов его рекристаллизации и высоких скоростей нагрева) Охлаждение сформировавшегося сварного соединения после сжатия кромок происходит с огромными скоростями даже на воздухе (за счет узости зоны разогрева кромок и высокой интенсивности теплоотвода в холодный металл и окружающее пространство). К моменту начала распада аустенита {в интервале от (Ас1+25) до (Ac1-75)(С} в сварном соединении текущая скорость охлаждения превышает 1500-2000°С/с, а учитывая, что для низкоуглеродистых, нелегированных и малолегированных сталей критическая скорость охлаждения в верхнем температурном интервале превращения не превышает 1400°С/с, в сварном соединении образуются закалочные структуры - троостит, бейнит и даже мартенсит.

Получение вместо закалочных структур структуры сорбита требует замедления охлаждения. Нужные скорости охлаждения для указанного круга сталей вблизи 600°С составляют 300-400°С/с. Требуемое замедление охлаждения сварного соединения на этапе начала распада аустенита до значений скоростей, обеспечивающих образование вместо закалочных структур структуры сорбита, достигается подогревом (догревом) по крайней мере сварного соединения на 100-200°С в совокупности с окончательным охлаждением на воздухе.

Кроме того, подогрев подготовленного к распаду аустенита в зоне термического влияния сварки создает условия для снижения напряженности его границ к началу распада и повышения пластичности образующейся структуры. Окончательное охлаждение на воздухе - это охлаждение со скоростями, не превышающими скоростей аустенит-сорбитного превращения. В итоге в сварном соединении образуется мелкозернистая структура сорбита, не содержащая дефектов в виде мартенсита, троостита, бейнита, игольчатого феррита, что обеспечивает повышенную пластичность при достаточно высокой прочности сварного соединения.

Таким образом предлагаемые последовательность и режимы проведения операций термообработки изделия непосредственно после сварки взаимно дополняют друг друга в достижении технического эффекта.

Предлагаемый способ реализуется на известном, применяемом в промышленности оборудовании.

Реализация предлагаемого способа и достигаемый технический эффект иллюстрируются примерами конкретного применения в промышленных условиях.

Методом высокочастотной сварки на установке ВЧС3-250/0,44 изготавливались прямошовные трубы с толщиной стенки δ=1,0-4,0 мм из сталей марок: ст. 15Г2 и 20.

Процесс изготовления осуществлялся следующим образом: из непрерывно двигающейся ленты штрипса формировалась трубная заготовка, в сварочной клети в непрерывном режиме осуществлялась высокочастотная сварка, непосредственно после сварки (сжатия свариваемых кромок и образования сварного соединения) полученная труба охлаждалась на воздухе до заданной температуры, затем при помощи дополнительного индуктора температура либо области сварного соединения, либо всей трубы поднималась (труба догревалась) на 100-200°С, после чего труба охлаждалась на воздухе.

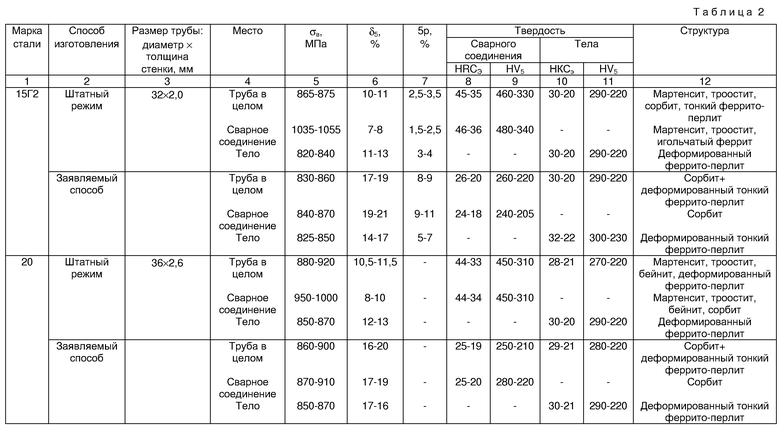

Температура охлаждения после сварки задавалась из интервала от (Ac1+25) до (Ac1-75)°С, соответственно в интервале 750-650°С. Температура измерялась, как принято, в центре сварного соединения фотопирометром с точностью 50°С. Для всех указанных сталей и толщин стенки труб были получены сходные результаты. В таблицах приведены данные, подтверждающие достижение технического эффекта на примере прямошовных сварных труб из стали марок ст. 15Г2 и ст.20. Твердость тела труб из ст.15Г2 и ст.20 НКСЭ 30-20 (HV5 290-220).

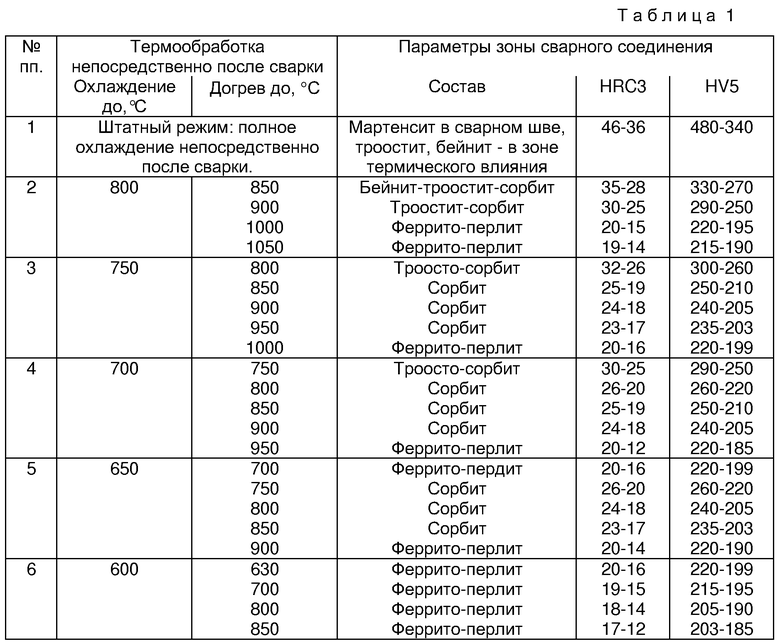

В табл.1 приведены параметры, характеризующие качество получаемого материала по структуре и твердости для труб из ст.15Г2 и ст.20, иллюстрирующие достижение технического эффекта в заявленных пределах.

В табл.2 приведены механические свойства труб из ст. 15Г2 и ст.20, изготовленных разными способами.

В таблице 1:

НКСЭ - твердость по Роквеллу при нагрузке 150 кгс

HV5 - твердость по Виккерсу при нагрузке 5 кгс

В таблице 2:

σв - прочность, МПа (временное сопротивление разрыву)

δ5 - относительное удлинение, % (при пятикратной расчетной длине образца)

δр - равномерное удлинение, % (фиксируемое по достижению максимального нагружения)

Штатный режим - режим изготовления труб без непосредственного после сварки прогрева.

Из полученных результатов очевидно, что предлагаемый способ обеспечивает получение сварных изделий из низкоуглеродистых, нелегированных и малолегированных сталей высокочастотной сваркой с достаточной прочностью и повышенной пластичностью сварного соединения, что обеспечивает их высокую надежность в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ НИЗКО- И СРЕДНЕУГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ И МАЛОЛЕГИРОВАННЫХ СТАЛЕЙ | 2003 |

|

RU2231563C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ НИЗКО- И СРЕДНЕУГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ И МАЛОЛЕГИРОВАННЫХ СТАЛЕЙ | 2003 |

|

RU2231564C1 |

| СПОСОБ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 1991 |

|

RU2022738C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ФЕРРИТОПЕРЛИТНЫХ СТАЛЕЙ | 2005 |

|

RU2299252C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2279487C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ФЕРРИТО-ПЕРЛИТНЫХ СТАЛЕЙ | 2014 |

|

RU2566241C1 |

| ВЫСОКОПРОЧНАЯ ДВУХФАЗНАЯ СТАЛЬНАЯ ПЛАСТИНА С ПОВЫШЕННОЙ ЖЕСТКОСТЬЮ И ПРИГОДНОСТЬЮ К СВАРКЕ | 1995 |

|

RU2147040C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579709C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2578277C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2580765C1 |

Изобретение относится к области изготовления сварных изделий из низкоуглеродистых, нелегированных и малолегированных сталей. Способ включает высокочастотную сварку, охлаждение полученного сварного соединения на воздухе непосредственно после сварки до температуры в интервале от (Ac1+25) до (Ac1-75)°С, последующий непосредственно после этого нагрев на 100-200°С и окончательное охлаждение на воздухе. Это позволит получить сварное соединение с прочностью, близкой к прочности исходного материала, и наиболее высокой пластичностью за счёт исключения образования дефектов структуры материала. 2 табл.

Способ изготовления сварных изделий из низкоуглеродистых, нелегированных и малолегированных сталей, включающий высокочастотную сварку, охлаждение полученного сварного соединения непосредственно после сварки на воздухе до заданной температуры, последующий непосредственно после этого нагрев и окончательное охлаждение, отличающийся тем, что охлаждение сварного соединения непосредственно после сварки на воздухе проводят до температуры в интервале от (Ac1+25) до (Ac1-75)°С, последующий нагрев осуществляют, по крайней мере сварного соединения, на 100-200°С, а окончательное охлаждение производят на воздухе.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2004-09-10—Публикация

2003-01-27—Подача