Изобретение относится к способу формовки композиционного материала с керамической матрицей (CMC) и способам изготовления изделий из него.

Известен способ изготовления керамических изделий из пластов (А.И. Миклашевский, Технология Художественной Керамики, 1971, с. 18), по которому толщина стенки готового изделия составляет 6-7 мм, что является существенным недостатком при необходимости создания изделий с толщиной стенки 0,5-3 мм, так как при уменьшении толщины стенки, изделия изготавливаемые из пластов склонны к образованию трещин и разрушению при сушке, также изделия с толщиной стенки 6-7 мм, даже выполненные из фарфоров с высокой степенью прозрачности, поглощают слишком много света и не могут быть использованы как изделия с функцией рассеивания света, например, в качестве абажура.

Известен армированный стекловолокном композитный материал, формованный при высокой температуре, который относится к области технических материалов. Полезная модель снабжена композиционным слоем, представляющим собой комбинированное изделие матричного материала (керамики, стекла, песка и литого камня) и армирующей сетки из стекловолокна; полезная модель может иметь любую геометрическую форму, включая пластину, блок, трубку, стойку, неправильную структуру, полую структуру и ячеистую структуру; полезная модель имеет внутреннюю структуру высокой плотности (без зазоров) или низкой плотности (CN 2656407). Недостатком аналога является то, что материал керамической матрицы наносится на армирующие волокна с использованием расплава керамики (стекла, камня, песка), что усложняет процесс и требует специализированного оборудования, рабочего места.

Известен способ изготовления многослойного керамического изделия, которое содержит чередующиеся слои первого материала, содержащего плавкую порошковую керамическую композицию, и второго материала, который содержит пористый пиролизованный материал. Слоистая структура увеличивает работу изделия на излом и его вязкость, что приводит к повышению термостойкости. Для осуществления способа используют лист, пленку или рукав с последующим обжигом изделия. Предложенный способ особенно хорошо подходит для изготовления цилиндрических изделий, в том числе стопорных стержней, разливочных трубок и разливочных стаканов для литейной промышленности (RU 2235700). В данном изобретении используется стадия прессования слоев, что усложняет процесс изготовления изделия. Также при изготовлении не используется стекловолокно, то есть не обеспечивается армирующий эффект после обжига за счет перехода стекловолокна в остеклованную фазу керамического черепка. Кроме этого, в описанном способе, керамическая композиция наносится в форме порошка, что может приводить к пылеуносу и загрязнению рабочей зоны, неравномерному распределению керамических частиц по слою листовой основы.

Известен способ приготовления энергосберегающей и декоративной интегральной керамической плиты и тонкопластинчатого композиционного материала из стекловолокна включающий следующие этапы приготовления: смешивание легкоплавкого стеклянного порошка, полых стеклянных шариков и загустителя с получением щелочной смеси, окунание и экструдирование щелочной смеси в мат из стекловолокна и складывание для иглопробивания волокон; распыление щелочной смеси на поверхность мата из стекловолокна и сушка с получением листа из стекловолокна; и наложение двух поверхностей подготовленного листа из стекловолокна на керамические пластины, спекание в роликовой печи и отжиг при низкой температуре для получения энергосберегающей и декоративной интегрированной керамической пластины и композитного материала из листов стекловолокна (CN 112874069). Недостатком известного способа является его многостадийность, что усложняет процесс изготовления конечного изделия.

Задачей, стоящей перед автором, является создание простого способа изготовления композиционных керамических изделий более устойчивых к образованию трещин.

Задача решается благодаря сущности заявляемого изобретения заключающегося в изготовлении листовой композитной заготовки методом пропитки как минимум одного листа материала из стекловолокна (нетканый стеклохолст, стеклоткань) керамической массой (шликером - суспензией керамической массы в полярной жидкости), далее происходит формовка изделия из как минимум двух слоев листовой композитной заготовки, с последующей сушкой и обжигом изделия. Температурный интервал определяется характеристиками используемой в качестве матрицы композита керамической массой.

Таким образом, способ можно разделить на несколько этапов:

- изготовление листовой композитной заготовки методом пропитки как минимум одного листа материала из стекловолокна керамической массой (шликером);

- формовка изделия из, как минимум, двух слоев листовой композитной заготовки;

- сушка и обжиг изделия.

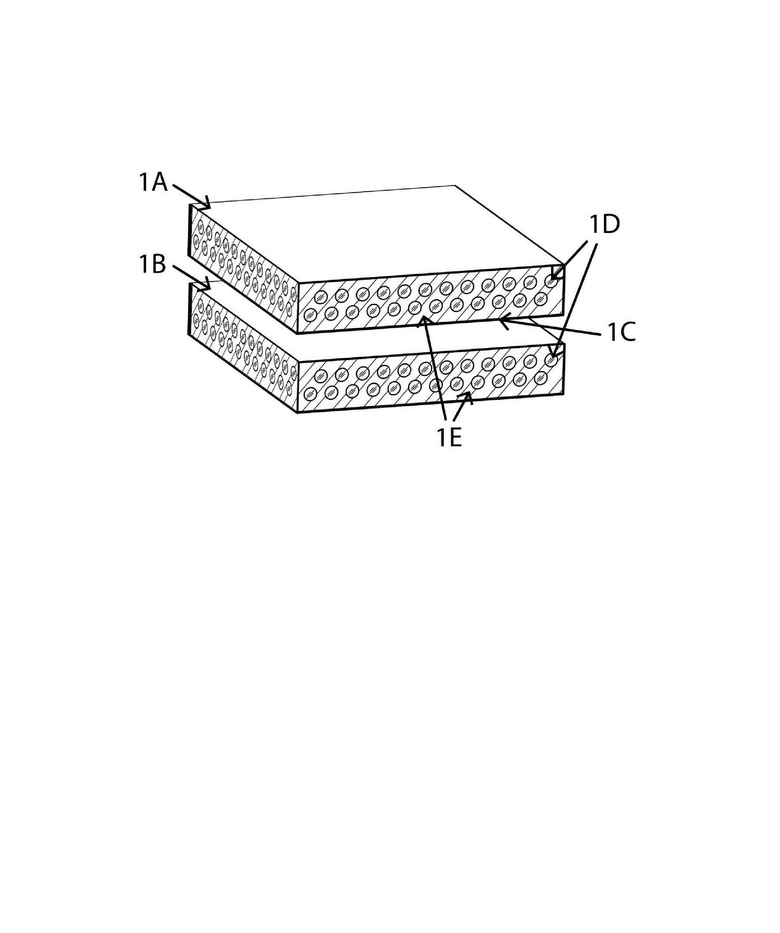

На фиг. показана примерная схема сборки композитного материала из слоев композитной заготовки, где 1А и 1В - слои композитной заготовки, 1С - зона склейки слоев композитной заготовки за счет адгезии влажной керамической массы (шликера), 1D -армирующие керамическую матрицу волокна листового материала из стекловолокна, 1Е -керамическая масса армированная листовым материалом из стекловолокна. Полученные элементы композиционной заготовки могут подвергаться дополнительной раскройке, они соединяются друг с другом в слоистую конструкцию за счет адгезии увлажненной поверхности и пропитки слоев листового материала из стекловолокна керамической массой (шликером). Полученные заготовки изделий могут подвергаться дополнительной обработке (резка, гибка).

Использование заявляемого способа, позволяет изготавливать керамические изделия с малой толщиной стенки (от 0.5 мм), при этом устойчивых к образованию трещин на этапе сушки, за счет минимизации усадки керамической массы (высыхающего шликера) при армировании ее листовым материалом из стекловолокна, также обеспечивает возможность сопрягать толстостенные и тонкостенные элементы конструкции без образования трещин на этапе сушки, за счет регулирования количества слоев композита (два и более), а также исключить необходимость применения гипсовых форм, раскатчиков глины, прессов, экструдеров, гончарных кругов для создания керамических конструкций (изделий), что значительно упрощает процесс и снижает затраты на производство. Использование суспензированной керамической массы (шликера) обеспечивает простоту нанесения керамической матрицы на армирующий листовой материал из стекловолокна, также суспензированная керамическая масса (шликер) не пылит, обладает однородной структурой, требует минимальной подготовки для работы (перемешивание) и широко применяется на керамических производствах для традиционных методов формовки. Ранее суспензия керамической массы (шликер) не использовалась для изготовления керамических композитов со слоистой структурой, армированных листовым материалом из стекловолокна.

Полученные описанным способом изделия из керамического материала с толщиной стенки 0,5-3 мм могут быть использованы в качестве рассеивателей света и абажуров за счет светопропускания керамической стенки малой толщины. При этом, обеспечивается минимизация доли брака получаемого в операциях до обжига наряду с увеличением возможных размеров тонкостенных деталей за счет армирования обожженной керамической массы листами стекловолоконного материала выполняющего роль каркаса. Это, в свою очередь, позволяет повысить рентабельность производства крупных тонкостенных керамических изделий.

Данный способ может применяться для изготовления элементов осветительных приборов, сосудов, посуды, труб, подложек, декоративных покрытий и панелей, малых архитектурных форм.

Поставленная задача выполнена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕВОЛОКНА И МЕТАЛЛА | 2020 |

|

RU2731699C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2230628C1 |

| СПОСОБ СОЗДАНИЯ КОМПОЗИТНОЙ ДВУТАВРОВОЙ БАЛКИ НА БАЗЕ 3D-ПРЕФОРМЫ С ЦЕЛЬНОТКАНЫМИ ОТВЕРСТИЯМИ | 2024 |

|

RU2823890C1 |

| Композиционный материал для изготовления строительных изделий, изготовленное из композиционного материала строительное изделие и способ изготовления строительного изделия из композиционного материала | 2024 |

|

RU2841077C1 |

| Способ получения армированного композиционного материала на основе карбида кремния | 2022 |

|

RU2795405C1 |

| МНОГОСЛОЙНАЯ БАРЬЕРНАЯ СИСТЕМА (ВАРИАНТЫ) | 2004 |

|

RU2329898C2 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| ВОЛОКНИСТЫЕ ИЗДЕЛИЯ С ПОКРЫТИЕМ ИЗ ВОДНЫХ ПОЛИМЕРНЫХ ДИСПЕРСИЙ | 2018 |

|

RU2803465C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283726C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2038339C1 |

Изобретение относится к области композитных материалов с керамической матрицей и касается способа изготовления керамических изделий с помощью армирования листами стекловолокна. Способ заключается в изготовлении листовой композитной заготовки методом пропитки как минимум одного листа материала из стекловолокна керамической массой, формовке изделия из как минимум двух слоев листовой композитной заготовки с последующей сушкой и обжигом изделия. Изобретение обеспечивает создание простого способа изготовления композиционных керамических изделий, устойчивых к образованию трещин. 1 ил.

Способ изготовления керамических изделий с помощью армирования листами стекловолокна, включающий несколько этапов: изготовление листовой композитной заготовки методом пропитки как минимум одного листа материала из стекловолокна керамической массой; формовка изделия из как минимум двух слоев листовой композитной заготовки; сушка и обжиг изделия.

| СПОСОБ ИЗГОТОВЛЕНИЯ АЖУРНОГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2015 |

|

RU2594904C1 |

| КОМПОЗИТНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2494869C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ЛЕНТЫ | 2010 |

|

RU2417199C1 |

| Керамическая масса для изготовления напольной плитки | 2021 |

|

RU2775488C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2011 |

|

RU2466965C1 |

| ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ | 1990 |

|

RU2030702C1 |

Авторы

Даты

2024-11-12—Публикация

2024-02-15—Подача