Область техники, к которой относится изобретение

Настоящее изобретение относится к области производства гликолей высокой чистоты, которые используют для производства поли- и олигоэфиров, полиуретанов, эфирных пластификаторов и в других областях, где предъявляются повышенные требования к чистоте продукта, его цветности и/или поглощению им ультрафиолетового излучения.

Уровень техники

Гликоли, в частности триэтиленгликоль (ТЭГ), имеют широкий спектр применения, в частности, используются для экстракции ароматических углеводородов, каучука, нитроцеллюлозного растворителя, а также в качестве присадок к дизельному и ракетному топливу. Кроме того, гликоли применяются в медицине, красках, текстиле, печати, пищевой, бумажной, косметической, кожевенной и других отраслях промышленности. Наиболее часто гликоли применяются в качестве пластификаторов для резины и смол, добавок для улучшения вязкости смазочных материалов и риформинга ароматических соединений.

Для большинства вышеперечисленных областей применения гликолей требуется наличие у них высокой чистоты, которая может быть охарактеризована показателем цветности, который в свою очередь связан с содержанием определенных окрашивающих примесей, а именно - карбонильных соединений, в частности альдегидов и кетонов. Следует отметить, что различные марки гликолей в зависимости от количества основного вещества могут иметь разную сферу применения. Так, в частности, ТЭГ подразделяется на ТЭГ марки А и ТЭГ марки Б, при этом марка А обладает более высоким спросом на рынке и к ней предъявляются повышенные требования в отношении чистоты и цветности.

Стандартные способы очистки от окрашивающих примесей и снижения цветности гликолей основаны на процессах многократной перегонки (дистилляции). В заявке CA 673313 (опубл. 29.10.1963 г.) описан способ снижения цветности ТЭГ проведением дополнительной стадии отпаривания при соотношении 5 кг водяного пара на 1 кг сырья. При этом одна часть примесей возгоняется совместно с паром, а другая часть остается в кубовой жидкости после перегонки ТЭГ в вакууме. В JP 483607 (опубл. 29.12.1972 г.) описана очистка ТЭГ и диэтиленгликоля (ДЭГ) путем перегонки, разбавления перегнанной смеси водой, удаления добавленной воды в отпарной колонне при 190°C и последующей дистилляции при температуре 200°C.

Указанные способы обладают общим недостатком, который связан с повышенной энергоемкостью из-за высоких значений теплоты парообразования воды и гликолей.

Процесс перегонки (дистилляции) является основным способом очистки гликолей. Однако для достижения необходимых показателей цветности (выше 99%) для дальнейшего участия в технологическом процессе либо итоговой реализации гликолей потребителю необходимо использование дополнительных методов очистки. Так, в частности, из уровня техники известна очистка гликолей от цветосоздающих примесей с помощью специальных соединений-ингибиторов цветности.

В EP 0880491 (опубл. 13.06.2001 г.) описан способ снижения образования альдегидов путем обработки тех частей аппаратов для разделения, в частности дистилляционных колонн, которые вступают в контакт с гликолем, восстанавливающим фосфорным соединением, например, фосфористой кислотой. Смесь с гликолями может быть предварительно или во время обработки колонн обработана фосфорным соединением. Известно, что некоторые фосфорные соединения ингибируют оксиды железа, постепенно образующиеся внутри колонн из металла. В JP 5902985 (опубл. 13.04.2016 г.) утверждается, что в аппаратуре для ректификации ТЭГ и тетраэтиленгликоля (ТТЭГ) (ректификационных колоннах, кипятильниках, трубопроводах) постепенно накапливается черный шлам, который является катализатором окисления гликолей. Приведен способ очистки оборудования от отложений путем кислой промывки (например, щавелевой кислотой) с последующей обработкой ингибитором коррозии (например, аммонием лимоннокислым). При этом на очищенном оборудовании удается получать неокрашенные гликоли, практически свободные от альдегидов. В RU 2622395 (опубл. 15.06.2017 г.) в качестве недостатка указано на то, что из-за ректификации гликолей в вакууме могут образовываться карбонильные и карбоксильные соединения, а альдегиды и кетоны могут появляться в гликолях независимо от их наличия в исходном растворе окиси этилена.

Недостаток вышеперечисленных способов ингибирования окисления гликолей состоит в том, что они эффективны только тогда, когда в сырье отсутствуют карбонильные соединения, которые при этом могут в любом случае появляться в процессе самой ректификации. В любом случае требуются иные и/или дополнительные способы очистки.

Из уровня техники известно, что для снижения цветности наиболее предпочтительны адсорбционные/хемосорбционные способы удаления карбонильных соединений. Такие способы энергоэффективны, оказывают меньшее влияние на продукт, содержащий гликоли, и позволяют организовывать очистку потоков как непрерывный технологический процесс с краткими циклами регенерации сорбента.

В RU 2265584 (опубл. 10.12.2005 г.) для удаления альдегидов используют анионит в сульфитной и гидросульфитной форме. Альдегиды, проходя через гидросульфит, реагируют с ним с образованием бисульфитных производных и удаляются из потока. Дальнейшую регенерацию продукта проводят, промывая его избытком свежего бисульфита. Недостатком данного способа является необходимость очистки гликолей в водном растворе. Поэтому данный способ наиболее пригоден для очистки цикловой воды, используемой для абсорбции окиси этилена и реакции синтеза гликолей.

Наиболее близким к предлагаемому способу является способ, известный из RU 2622395 (опубл. 15.06.2017 г.), где описано удаление ацеталей альдегидов и/или кетонов из потока за счет контактирования с сильнокислым катионитом, частично нейтрализованным замещенным гидразином. Недостатком данного способа является низкий ресурс (менее 100 объемов гликоля к объему смолы) частично нейтрализованного катионита из-за сравнительно высокого содержания альдегидов в исходном сырье гликоля. Недостатком этого способа является также образование сильно окрашенных азотистых соединений, не позволяющих эффективно регенерировать смолу. К настоящему времени было обнаружено, что в продуктовом ТЭГ из-за неполного удаления формальдегида из продуктовых потоков содержится до 0,5 масс.% формаля моноэтиленгликоля (МЭГ), кипящего ниже температуры кипения ТЭГ и выше температуры кипения диэтиленгиликоля (ДЭГ).

Таким образом, одним из перспективных направлений по-прежнему является разработка эффективного способа очистки гликолей от карбонильных соединений, в частности альдегидов, кетонов и/или их ацеталей.

Сущность изобретения

Задачей настоящего изобретения изобретения является разработка оптимального и энергоэффективного способа очистки гликолей от примесных карбонильных соединений и/или их ацеталей.

Технический результат заключается в снижении содержания карбонильных соединений и/или их ацеталей, в частности формалей МЭГ и формаля ТЭГ, и в уменьшении показателя цветности гликолей до 3-10 единиц по Хазену (ГОСТ 29131-91, платиново-кобальтовая шкала измерения цветности) и очистке гликолей до чистоты более 99%.

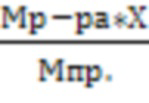

Указанная техническая задача решается, а требуемый технический результат достигается проведением способа очистки гликолей от примесей карбонильных соединений и/или их ацеталей путем контактирования неочищенного гликоля с полимерной сульфокатионитной смолой и последующей двухстадийной ректификации с боковым отбором (см. фиг. 1, блок-схема способа очистки гликолей от карбонильных соединений и/или ацеталей).

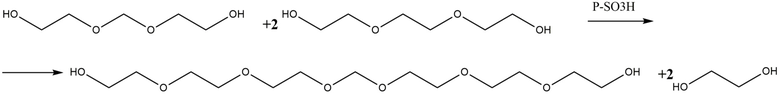

Ниже представлена (без ограничения) схема реакции превращения формаля МЭГ в формаль ТЭГ на сульфокатионитной смоле:

При создании изобретения неожиданно было установлено, что продукт бокового отбора ректификации полученной смеси гликолей имеет крайне низкую цветность по сравнению с исходным сырьем и сильно окрашенным продуктом контактирования со смолой.

Описание фигур

На фиг. 1 представлена блок-схема способа очистки гликолей от карбоинильных соединений и/или ацеталей.

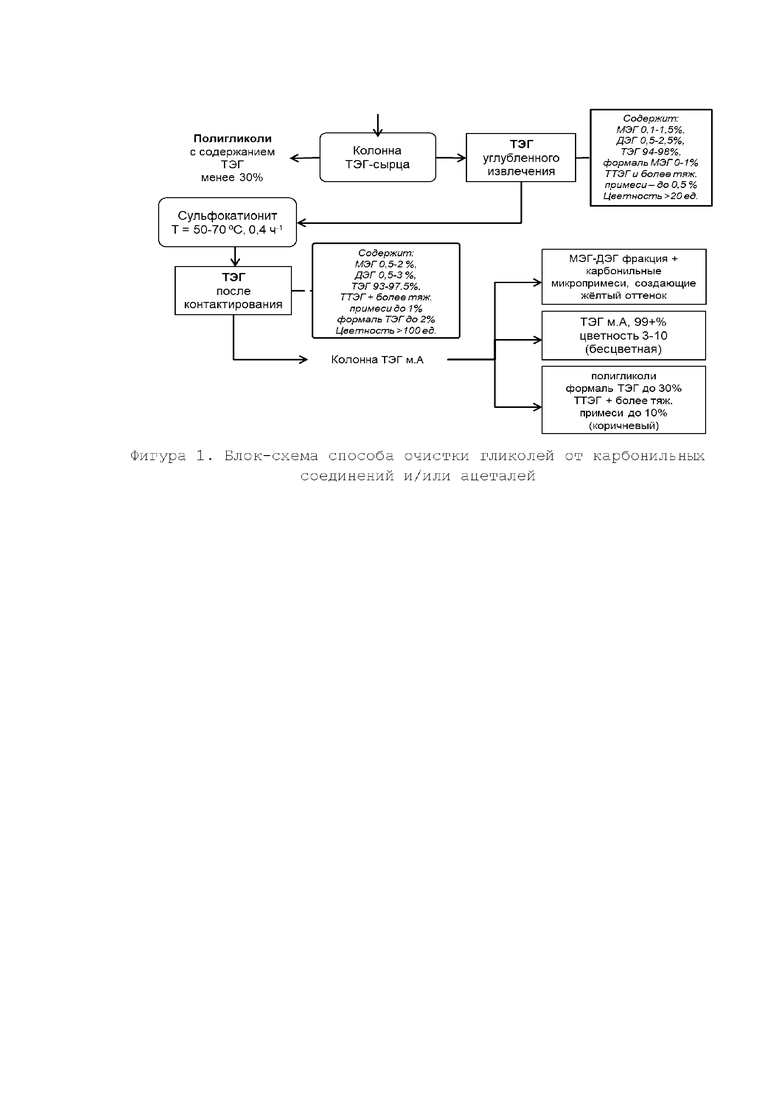

На фиг. 2 представлены реакции ацетализации альдегидных примесей в МЭГ и ДЭГ.

Подробное описание изобретения

Настоящее изобретение относится к способу очистки гликолей от карбонильных соединений и/или их ацеталей, в частности формаля МЭГ и формаля ТЭГ, заключающемуся в выполнении следующих стадий:

а) контактирование неочищенного гликоля с полимерной сульфокатионтиной смолой, при котором происходит превращение формаля МЭГ в формаль ТЭГ, и

б) двухстадийная ректификация в ректификационной колонне с боковым отбором, причем образующийся в ходе превращения МЭГ удаляют с продуктом верха, а образующийся в ходе контактирования формаль ТЭГ удаляют с продуктом куба ректификационной колонны с боковым отбором.

При этом окрашенные примеси концентрируются в головном и кубовом потоках, а в частности, очищенный ТЭГ является продуктом бокового отбора. При этом формаль МЭГ превращается в тяжелокипящий формаль ТЭГ, который при последующей двухстадийной ректификации удаляется с потоком полигликолей.

Кроме этого, в ходе контактирования выделяется МЭГ, который вместе с другими легкими примесями требуется удалять верхним погоном колонны.

Предпочтительно контактирование неочищенного гликоля (неочищенное сырье), содержащего окрашивающие примеси, с полимерной сульфокатионитной смолой, которая является гетерогенным адсорбентом проводят, когда сырье находится в виде жидкой подвижной фазой, тогда как адсорбент является твердой неподвижной фазой.

В качестве сырья могут использоваться различные гликоли, в том числе моно-, ди-, три-, тетраэтиленгликоль и олигомеры этиленгликоля, содержащие карбонильные соединения, в частности альдегиды и/или кетоны, например: метаналь (формальдегид), этаналь, пропеналь (акролеин), гидроксиэтаналь (гликолевый альдегид), O-(2-гидроксиэтил)гидроксиацетальдегид, этандиаль (глиоксаль), 2-бутеналь (кротоновый альдегид), пропан-2-он (ацетон), З-бутен-2-он (метилвинилкетон), 3-метилциклопентан-1,2-дион и другие, способные при определенных условиях превращаться в ацетали, как это представлено на фиг. 1. Предпочтительные гликоли представляют собой триэтиленгликоль (ТЭГ) и/или диэтиленгликоль (ДЭГ) и/или моноэтиленгликоль (МЭГ) и/или олигомеры этиленгликоля. В другом предпочтительном варианте ТЭГ содержит примеси формалей МЭГ и/или формаля ДЭГ.

В качестве адсорбента в предпочтительном варианте используют полимерную сульфокатионитную смолу, представляющую собой сильнокислый макропористый сульфокатионит. Сульфокатионитная смола предпочтительно является макропористой с удельной поверхностью более 5 м2/г, определяемой методом низкотемпературной адсорбции азота (методом Брунауэра-Эммета-Теллера (методом БЭТ), и предпочтительно представляет собой сшитую поли-(стирол-дивинилбензол)-сульфоновую кислоту и/или ее соль.

Сульфокатионитная смола может быть загружена в колонну, трубу, резервуар или другой сосуд в любой требуемой конфигурации. Так, например, смола в виде сферических зерен может быть загружена в вертикальную колонну, в которой используются традиционные средства для удержания смолы на месте, что позволяет увеличить плотность набивки адсорбционной колонны. Гликоль, содержащий примеси, обычно подают в верхнюю часть слоя смолы, и он может проходить через адсорбционную колонну под действием силы тяжести или может прокачиваться насосом. Таким образом, в одном варианте гликоль может прокачиваться через слой независимо от того, является ли колонна вертикальной, горизонтальной или иной. Два или более слоев смолы могут быть использованы последовательно, параллельно или в любой их комбинации. Так, например, два слоя смолы могут работать так, что один слой находится в эксплуатации, в то время как второй слой регенерируется или заменяется свежей смолой. Размер, длина, диаметр и другие параметры слоя смолы могут варьироваться в широких пределах в зависимости от концентрации карбонильных соединений в потоке загрязненного гликоля, подлежащего обработке.

Регенерация сульфокатионитной смолы осуществляется путем обработки кислотой (как известно в данной области техники), однако смола может быть менее активной после такой обработки.

Примерами пригодных для применения сульфокатионитных смол являются, но не ограничиваясь только ими, сульфокатионитные смолы Amberlyst 15 WET (Dow Chemical), Amberlyst 35 WET (Dow Chemical), Amberlyst 36 WET (Dow Chemical), Axens TA 802 (Axens), Diaion RCP160M (Alfa Aesar), Relite EXC8D (Resindion), Relite EXC134 (Resindion), Indion 190 (Ion Exchange), Indion 790 (Ion Exchange), Purolite CT-169 (Purolite), Purolite CT-169 DR (Purolite), Purolite CT-175 (Purolite), Purolite CT-275 (Purolite), Tulsion T-62 (Thermax), Tulsion T-8052 (Thermax), Lewatit K 2621 (Lanxess), Lewatit K 2624 (Lanxess), Lewatit K 2625 (Lanxess), Lewatit MonoPlus SP 112 (Lanxess), Lewatit K 2629 (Lanxess), Resinex Cat-1 (Jacobi Carbons), Resinex Cat-2, (Jacobi Carbons) и др.

В предпочтительном варианте при контактировании гликоля с полимерной сульфокатионтиной смолой происходит разрушение формалей МЭГ и формалей ДЭГ. В другом предпочтительном варианте при контактировании гликоля с полимерной сульфокатионтиной смолой происходит превращение формаля МЭГ в формаль ТЭГ.

Способ очистки гликолей осуществляют в реакторах любого типа, известных из уровня техники. К пригодным для осуществления предлагаемого в изобретении способа реакторам относятся проточный реактор смешения, реактор периодического действия, реактор идеального вытеснения, например, трубчатый реактор. В предпочтительном варианте способ очистки проводят в адсорбере. При этом под адсорбером понимается аппарат, в котором осуществляется поглощение газо- и парообразных компонентов (адсорбативов) из жидкостных или газовых смесей поверхностным слоем твердофазного адсорбента, на поверхности или в порах которого происходит адсорбция (поглощение). В предпочтительном варианте способ очистки осуществляют в реакторе смешения. В другом предпочтительном варианте способ очистки осуществляют в реакторе периодического действия. В еще одном предпочтительном варианте способ очистки осуществляют в реакторе идеального вытеснения.

При эксплуатации адсорбера часто необходима регенерация адсорбента, то есть удаление из его пор адсорбированного вещества (адсорбата).

В предпочтительном варианте адсорбер представляет собой адсорбционную колонну с верхней (самотеком) или нижней (под гидростатическим давлением) подачей очищаемого жидкого потока.

В предпочтительном варианте при контактировании гликоля с полимерной сульфокатионтиной смолой, гликоль проходит через адсорбционную колонну под действием силы тяжести или с использованием насоса.

Способ очистки гликолей в предпочтительном варианте проводят при температуре от 0 до 120°С, наиболее предпочтительно от 20 до 100°С, наиболее предпочтительно от 40 до 90°С. При указанной температуре сульфокатионитная смола будет катализировать взаимодействие формалей и окрашенных примесей, при этом процесс разложения, реакции и превращения примесей будет наиболее активным и селективным. Проведение способа контактирования сырья с адсорбентом при более высоких температурах (выше 90°С) может привести к побочным процессам, таким как полимеризация гликоля с выделением воды и др.

Поток сырья, входящий в реактор-адсорбер, нагревают или охлаждают до требуемой температуры путем пропускания его, например, через теплообменник. Выбор температуры, до которой доводят входящий поток, осуществляют с учетом того, что контактирование потока сырья с адсорбентом происходит преимущественно в изотермическом режиме. В предпочтительном варианте гликоли предварительно нагревают или охлаждают до температуры от 0 до 50°С, наиболее предпочтительно до температуры от 20 до 40°С.

В соответствии с предлагаемым способом время контактирования может варьироваться. Время контактирования может быть определено как время пребывания объема сырья в объеме реакционной зоны адсорбера и выражаться в обратных единицах времени. Время контактирования варьируют в зависимости от используемого сырья, температуры реакции, типа примесей и других параметров процесса. В предпочтительных вариантах осуществления способа время контактирования может составлять не менее 0,05 ч-1. Время контактирования предпочтительно может составлять не менее 0,1 ч-1, не менее 0,2 ч-1, не менее 0,5 ч-1, не менее 1 ч-1, не менее 2 ч-1, не менее 5 ч-1, не менее 10 ч-1. Особенно предпочтительное время контактирования составляет от 0,05 до 10 ч-1, наиболее предпочтительно от 0,5 до 2 ч-1.

Согласно предлагаемому способу поток, выходящий из реактора, не является товарным продуктом. Данный поток очищают ректификацией с боковым отбором.

В предпочтительном варианте за стадией контактирования со смолой следует стадия ректификации.

Для ректификации используют ректификационную колонну, работающую в глубоком вакууме, при давлении от 5 до 15 мбар, с боковым отбором, который предпочтительно охлаждать путем нагрева потока сырья в рекуператоре. Боковой отбор осуществляется с помощью специального внутреннего устройства колонны, предпочтительно полуглухой тарелки. Боковой отбор может отводиться выше либо ниже зоны подачи сырья в зависимости от эффективности внутренних устройств колонны. Боковой отбор должен соответствовать параметрам целевого продукта ТЭГ марки А по содержанию основного вещества (ТЭГ), цветности, содержанию карбонильных соединений.

В верхней части колонны - дистиллят, содержащий легкие примеси и частично ТЭГ. Данный поток в предпочтительном варианте предварительно очищают от карбонильных примесей (например, на анионитной смоле очистки цикловой воды), а затем его можно направлять в качестве флегмы в колонны выпаривания гликолей ниже по схеме производства гликолей.

В нижней части колонны - кубовый продукт, содержащий тяжелокипящие примеси и частично ТЭГ. Данный полупродукт рекомендуется направлять в полигликоли (ПГ). Их вовлечение не должно снижать качество ПГ как товарного продукта.

Общая предпочтительная блок-схема способа очистки гликолей от карбонильных соединений и/или ацеталей представлена на фиг. 1.

Осуществление изобретения

В предпочтительном варианте общий способ осуществляют в следующем виде:

1. ТЭГ-дистиллят (или ТЭГ углубленного извлечения) проходит через заранее подготовленную, промытую ионообменную смолу, предпочтительно сильнокислый макропористый сульфокатионит, с температурой в зоне реакции от 50 до 70°С, при этом время контактирования составляет от 0,05 до 10 ч-1, наиболее предпочтительно от 0,5 до 2 ч-1. Внутреннее устройство емкости со смолой должно обеспечивать очистку потока, получаемого после контактирования ТЭГ (ТЭГ-катализат или ТЭГ после контактирования) от частиц смолы на выходе из ёмкости.

2. ТЭГ-катализат (или ТЭГ после контактирования) является питанием колонны выделения товарного продукта - ТЭГ марки А.

3. Колонна с ТЭГ марки А является ректификационной колонной, работающей в глубоком вакууме, при давлении от 5 до 15 мбар, с боковым отбором, который предпочтительно охлаждать путем нагрева потока питания в рекуператоре. Боковой отбор осуществляется с помощью специального внутреннего устройства колонны, предпочтительно полуглухой тарелки. Боковой отбор может отводиться выше либо ниже зоны подачи питания в зависимости от эффективности внутренних устройств колонны. Боковой отбор должен соответствовать параметрам целевого продукта ТЭГ марки А по содержанию основного вещества (ТЭГ), цветности, содержанию карбонильных соединений.

Из верхней части ректификационной колонны в виде дистиллята отводятся лёгкие примеси и частично ТЭГ. Данный поток рекомендуется предварительно очищать от карбонильных примесей (например, на анионитной смоле очистки цикловой воды), а затем его можно направлять в качестве флегмы в колонны выпаривания гликолей ниже по схеме производства гликолей.

Из нижней части ректификационной колонны в виде кубового продукта отводятся тяжелокипящие примеси и частично ТЭГ. Данный полупродукт рекомендуется направлять в полигликоли (ПГ). Их вовлечение не должно снижать качество ПГ как товарного продукта.

Примеры

В качестве исходного сырья используют ТЭГ марки Б, содержащий до 0,03 мас.% (300 част. на млн.) альдегидов в пересчете на ацетальдегид.

Чтобы провести оценку полученных результатов использовали несколько образцов ТЭГ для сравнения: ТЭГ по ТУ, ТЭГ обычного качества, взятый с производства и ТЭГ, очищенный одним из способов очистки: ТЭГ, очищенный только с использованием сильнокислого макропористого сульфокатионита и ТЭГ очищенный только с использованием стадий ректификации.

Ниже представлены методики и указаны способы анализа состава и проведения оценки ТЭГ на цветность.

Методика анализа на содержание ацеталей

1) 1) Приготовление стандартного раствора ацетальдегида

Готовят исходный раствор ацетальдегида в 50 мас. % растворе этанола по ГОСТ 4212 п. 3.2. Предпочтительно готовят раствор большей концентрации в мерной колбе на 100 мл (4-5 мг/мл) поскольку ацетальдегид имеет низкую температуру кипения и является сильно летучим веществом. Приливают ацетальдегид в небольшое количество растворителя, а затем доводят до метки.

2) 2) Определение точной концентрации стандартного раствора.

В коническую колбу вместимостью 50 мл помещают пипеткой 10 мл стандартного раствора ацетальдегида, приливают 25 мл этилового спирта и перемешивают. С помощью иономера или индикаторной бумаги доводят рН раствора до значения 4,0 раствором гидроокиси натрия концентрации 0,1 моль/л или раствором соляной кислоты концентрации 0,05 моль/л.

К раствору ацетальдегида добавляют 5 мл раствора гидроксиламина гидрохлорида (концентрация (С) раствора составляет 5 мас. %), перемешивают, закрывают и оставляют на 30 минут. Затем титруют раствором гидроокиси натрия с концентрацией 0,1 моль/л.

Одновременно в тех же условиях производят контрольный опыт, используя вместо раствора ацетальдегида дистиллированную воду.

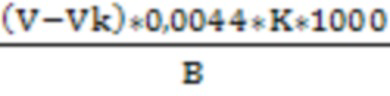

Рассчитывают массовую концентрацию ацетальдегида в стандартном растворе (С1), мг/мл, по формуле:

С1 =  ,

,

где V - объем раствора гидроокиси натрия концентрации 0,1 моль/л, пошедший на титрование раствора ацетальдегида, мл;

Vk - объем раствора гидроокиси натрия концентрации 0,1 моль/л, пошедший на титрование в контрольном опыте, мл;

0,0044 - масса ацетальдегида, соответствующая 1 мл раствора гидроокиси натрия концентрации 0,1 моль/л, г;

К - коэффициент поправки раствора натрия с концентрацией 0,1 моль/л;

В - объем стандартного раствора ацетальдегида, взятый на измерение, мл;

1000 - коэффициент пересчета г в мг.

Выполняют не менее трех параллельных измерений и рассчитывают среднее арифметическое значение массовой концентрации ацетальдегида в стандартном растворе.

3) Установление градуировочной характеристики

Готовят разбавленный стандартный раствор ацетальдегида концентрацией C2 от 0,4 до 0,5 мг/мл в мерной колбе вместимостью 100 мл.

При построении градуировочного графика выполняют следующие операции:

Готовят растворы для сравнения. В ряд мерных колб вместимостью 50 мл помещают пипеткой 0; 0,5; 1; 2; 3; 4; 5 мл разбавленного стандартного раствора ацетальдегида. Разбавляют содержимое колб 50%-ным раствором этилового спирта и доводят до метки. Далее в мерные колбы вместимостью 25 мл переносят пипеткой 2 мл каждого стандарта и 2 мл раствора 2,4-динитрофенилгидразина. Закрытые колбы выдерживают при комнатной температуре в темноте в течение 30 - 32 минут, после чего разбавляют до метки раствором калия гидроксида и тщательно перемешивают содержимое.

Через 12 - 13 минут выдерживания на в покое после добавления гидроксида калия измеряют светопоглощение каждого раствора на длине волны 480 нанометров (нм) в 1 см ячейке.

Поглощение раствора за счет карбонильного соединения в образце рассчитывают, вычитая поглощение холостого раствора (калибровочный раствор номер 1).

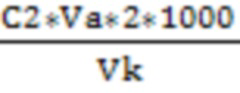

Два мл каждого раствора содержат ацетальдегида, (S) мкг:

S =  ,

,

где С2 - концентрация разбавленного стандартного раствора, мл;

Va - объем аликвоты, мл;

Vk - объем колбы, мл;

1000 - коэффициент пересчета мг в мкг.

На основании полученных данных строят зависимость поглощения от количества ацетальдегида в микрограммах.

4) Выполнение анализа

Перед выполнением анализа необходимо подготовить образец.

Взвешивают около 10 г ТЭГ технического, записывая результат взвешиваний в граммах до второго десятичного знака. Навеску продукта помещают в коническую колбу вместимостью 100 мл, добавляют 12,5 мл 1М раствора серной кислоты и оставляют на 30 минут, затем содержимое колбы нейтрализуют 1М раствором гидроокиси натрия до pH = 6-7 по универсальной индикаторной бумаге или на иономере.

В мерную колбу вместимостью 25 мл переносят пипеткой 2 мл подготовленного образца, взвешивают с точностью до четвертого десятичного знака, и приливают 2 мл раствора 2,4-динитрофенилгидразина. Закрытую колбу выдерживают при комнатной температуре в темноте в течение 30-32 минут, после чего разбавляют до метки раствором гидроксида калия и тщательно перемешивают содержимое.

Через 12-13 минут выдерживания в покое после добавления гидроксида калия измеряют светопоглощение раствора на длине волны 480 нм в 1 см ячейке.

Поглощение раствора за счет карбонильного соединения в образце рассчитывают, вычитая поглощение холостого раствора. Для приготовления холостого раствора вместо образца используют дистиллированную воду.

Содержание ацетальдегида в микрограммах определяют по калибровочному графику.

Массовое содержание альдегидов в пересчете на ацетальдегид, Х,%, рассчитывается по формуле:

Хч =  ;

;

где А - масса ацетальдегида, определенная по градуировочному графику, мкг;

В - масса анализируемой пробы, взятая на определение, г;

104 - соотношение коэффициента пересчета в проценты к коэффициенту пересчета мкг в г.

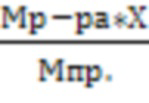

Пересчет концентрации, Хч, %, на чистый продукт производят по формуле:

Хч =  ;

;

где М раствора - общая масса раствора, после подготовки образца, г;

Х - массовое содержание альдегидов в пересчете на ацетальдегид, %;

Мпр - масса чистого продукта, взятого на подготовку, г.

Способ определения цветности

Цветность определяют на автоматическом колориметре LOVIBOND-PFXi-995.

Цветность определяют по Хазену (ГОСТ 29131-91, платиново-кобальтовая шкала измерения цветности).

Способ определения состава основного вещества (чистоты)

Для определения степени чистоты основного вещества, в частности ТЭГ используется метод газовой хроматографии на хроматографе Agilent 7890A.

Пример 1. Очистка ТЭГ контактированием с сульфокатионитной смолой.

Собирают установку с термостатированием адсорбера и непрерывным прокачиванием ТЭГ марки Б через ионообменную смолу (адсорбент) (Фиг.1). В качестве адсорбента используют сульфокатионитную смолу Tulsion PTR-1.

Таблица 1 - Результаты аналитических испытаний и ГХ по основным показателям для ТЭГ до контактирования с сульфокатионитной смолой и после

до контакт.

после контакт.

до контакт.

Таблица 2 - Результаты аналитических испытаний и ГХ по основным показателям для ТЭГ после лабораторной ректификации

до ректиф.

после контактиров. и ректификации

При контактировании ТЭГ с сильнокислым сульфокатионитом происходит превращение легкокипящих формалей МЭГ и ДЭГ, в нелетучий формаль ТЭГ, что облегчает очистку ТЭГ при ректификации. При этом выделяются МЭГ и ДЭГ, а в дистилляте снижается количество и концентрация остальных неидентифицированных примесей.

В результате очистки ТЭГ углубленного извлечения путем контактирования со смолой, а затем ректификации на модельной пилотной колонне ректификации получен ТЭГ с показателем цветности менее 5 ед. Pt-Co, с содержанием основного вещества более 99%.

В ходе лабораторной дистилляции ТЭГ углубленного извлечения, не очищенного контактированием с сульфокатионитной смолой, получен образец, который не соответствует нормам ТЭГ марки А по цветности. Таким образом, подтверждается, что очистка загрязненного ТЭГ до соответствия марки А маловероятна и труднодостижима в случае использования только повторной дистилляции, без использования смолы. Это свидетельствует о необходимости использования совокупности признаков очистки гликолей с помощью смолы и ректификации.

Пример 2. Очистка ТЭГ, полученного со сниженной нагрузкой на реактор окисления этилена

Эксперименты на ТЭГ, который был наработан во время сниженной нагрузки на реактор окисления этилена на азотном балласте (строка 1 таблицы 3). ТЭГ использовался в чистом виде, проводилась его ректификация с лабораторной насадочной колонкой высотой 20 см, отбирали фракцию с кипением в диапазоне 140-160°С/30 мбар (строки 3-5 таблицы 3) или 125-160°С/30 мбар (строки 6,7 таблицы 1). Анализировали на карбонильные соединения, кислотность, пероксиды и цветность только сырьё и основную фракцию перегонки, предгон (в среднем 25%) и куб (в среднем 10%) в данном случае отбрасывали. Фракционный состав с массами и температурами кипения и состав проб по ГХ-МС, отданных на анализ на альдегиды, приведён в таблице 4.

Перед ректификацией обрабатывали ТЭГ непрерывным контактированием с сильнокислым сульфокатионитом Purolite CT169DR при 60°С (0,8 ч-1) (№4). Наиболее хорошие результаты, например, в сравнении с ректификацией без добавок, по снижению содержания карбонильных примесей в смеси дает обработка сильнокислой смолой (№ 4), которая обеспечивает получение ТЭГ, подпадающего по своим характеристикам под нормативы ТУ Марки А.

Содержание связанных карбонильных соединений в ТЭГ (строка 2 таблица 3) выше, а цветность ниже.

В таблицах 3 и 4 представлены результаты первой серии экспериментов.

Таблица 3 - Данные первой серии экспериментов по очистке ТЭГ (без добавления ПЭГ)

Таблица 4 - Данные первой серии экспериментов по очистке ТЭГ, фракционный состав.

ТЭГ, %/ Примеси, % (сумма >0,1%)

(Ректификация без контактирования со смолой)

(Purolite (0,8 ч-1) + ректификация)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГЛИКОЛЕЙ ОТ ПРИМЕСЕЙ | 2016 |

|

RU2622395C1 |

| СПОСОБ ОЧИСТКИ ГЛИКОЛЕЙ ОТ ПРИМЕСЕЙ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 2017 |

|

RU2673669C1 |

| Способ и комплексная установка для утилизации отработанных, содержащих этиленгликоль, или пропиленгликоль, или их смесь авиационных противообледенительных жидкостей (ПОЖ), автомобильных антифризов и охладительных жидкостей, используемых в спортивных сооружениях | 2021 |

|

RU2794335C2 |

| ОЧИСТКА ГЛИКОЛЯ | 2001 |

|

RU2264377C2 |

| Способ очистки оксида пропилена от примесей карбонильных и карбоксильных соединений | 2019 |

|

RU2722835C1 |

| УДАЛЕНИЕ ПРИМЕСЕЙ, ОБРАЗОВАННЫХ ПРИ ПОЛУЧЕНИИ 1,3-ПРОПАНДИОЛА | 2003 |

|

RU2320634C2 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА | 1994 |

|

RU2127146C1 |

| СПОСОБ ОЧИСТКИ ЭТИЛОВОГО СПИРТА | 1993 |

|

RU2046788C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНЦЕНТРИРОВАННОГО МЕТИЛАЛЯ | 2010 |

|

RU2432349C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ ЭТИЛЕНОКСИДА | 2009 |

|

RU2525237C2 |

Изобретение относится к способу очистки гликоля от карбонильных соединений и/или их ацеталей, заключающемуся в выполнении следующих стадий: а) контактирование неочищенного гликоля с полимерной сульфокатионитной смолой, при котором происходит превращение формаля МЭГ в формаль ТЭГ, и б) ректификация в ректификационной колонне с боковым отбором, причем образующийся в ходе превращения МЭГ удаляют с продуктом верха, а образующийся в ходе контактирования формаль ТЭГ удаляют с продуктом куба ректификационной колонны с боковым отбором. Такой способ позволяет снижать количество карбонильных соединений и/или их ацеталей, в частности формалей МЭГ и формаля ТЭГ, уменьшать показатель цветности гликолей до 3-10 единиц по Хазену и очищать гликоли до чистоты более 99%. 22 з.п. ф-лы, 2 ил., 4 табл., 2 пр.

1. Способ очистки гликоля от карбонильных соединений и/или их ацеталей, заключающийся в выполнении следующих стадий:

а) контактирование гликоля с полимерной сульфокатионитной смолой, при котором происходит превращение формаля МЭГ в формаль ТЭГ, и

б) ректификация в ректификационной колонне с боковым отбором, причем образующийся в ходе превращения МЭГ удаляют с продуктом верха, а образующийся в ходе контактирования формаль ТЭГ удаляют с продуктом куба ректификационной колонны с боковым отбором.

2. Способ по п. 1, где полимерная сульфокатионитная смола представляет собой сильнокислый макропористый сульфокатионит.

3. Способ по п. 2, где сильнокислый макропористый сульфокатионит представляет собой сшитую поли-(стирол-дивинилбензол)-сульфоновую кислоту и/или ее соль.

4. Способ по п. 1, где полимерная сульфокатионитная смола имеет удельную поверхность макропор более 5 м2/г.

5. Способ по п. 1, где в качестве гликоля используют триэтиленгликоль (ТЭГ), и/или диэтиленгликоль (ДЭГ), и/или моноэтиленгликоль (МЭГ,) и/или олигомеры этиленгликоля.

6. Способ по п. 5, где ТЭГ содержит примеси формалей МЭГ и/или формаля ДЭГ.

7. Способ по любому из пп. 1-6, где при контактировании гликоля с полимерной сульфокатионитной смолой происходит разрушение формалей МЭГ и формалей ДЭГ.

8. Способ по п. 1, где контактирование гликоля с полимерной сульфокатионитной смолой происходит в адсорбционной колонне.

9. Способ по п. 8, где при контактировании гликоля с полимерной сульфокатионитной смолой гликоль проходит через адсорбционную колонку под действием силы тяжести или с использованием насоса.

10. Способ по п. 1, дополнительно предусматривающий регенерацию полимерной сульфокатионитной смолы.

11. Способ по п. 10, где регенерацию полимерной сульфокатионитной смолы осуществляют путем обработки кислотой.

12. Способ по п. 1, где очистку гликоля осуществляют в реакторе смешения.

13. Способ по п. 1, где очистку гликоля осуществляют в реакторе периодического действия.

14. Способ по п. 1, где очистку гликоля осуществляют в реакторе идеального вытеснения.

15. Способ по п. 1, где время контактирования гликоля с полимерной сульфокатионитной смолой составляет от 0,05 до 10 ч-1, предпочтительно от 0,5 до 2 ч-1.

16. Способ по п. 1, где за стадией контактирования с полимерной сульфокатионитной смолой следует стадия ректификации.

17. Способ по п. 1, где ректификацию осуществляют в ректификационной колонне, работающей под вакуумом.

18. Способ по п. 1, где ректификацию осуществляют при давлении от 5 до 15 мбар.

19. Способ по п. 1, где устройство для бокового отбора представляет собой полуглухую тарелку.

20. Способ по п. 1, где из верха ректификационной колонны уходят легкие примеси и частично ТЭГ.

21. Способ по п. 1, где из низа ректификационной колонны уходят тяжелокипящие примеси и частично ТЭГ.

22. Способ по п. 1, где очистку гликоля на стадии а) проводят при температуре от 0 до 120°С, предпочтительно от 20 до 100°С, наиболее предпочтительно от 40 до 90°С.

23. Способ по п. 1, где гликоль предварительно нагревают или охлаждают до температуры в пределах от 0 до 50°С, наиболее предпочтительно от 20 до 40°С.

| Доильный стакан | 1984 |

|

SU1219018A1 |

| СПОСОБ ОЧИСТКИ ГЛИКОЛЕЙ ОТ ПРИМЕСЕЙ | 2016 |

|

RU2622395C1 |

| ОЧИСТКА ГЛИКОЛЯ | 2001 |

|

RU2264377C2 |

| US 6242655 B1, 05.06.2001. | |||

Авторы

Даты

2022-12-20—Публикация

2021-07-07—Подача