Использование: машиностроение.

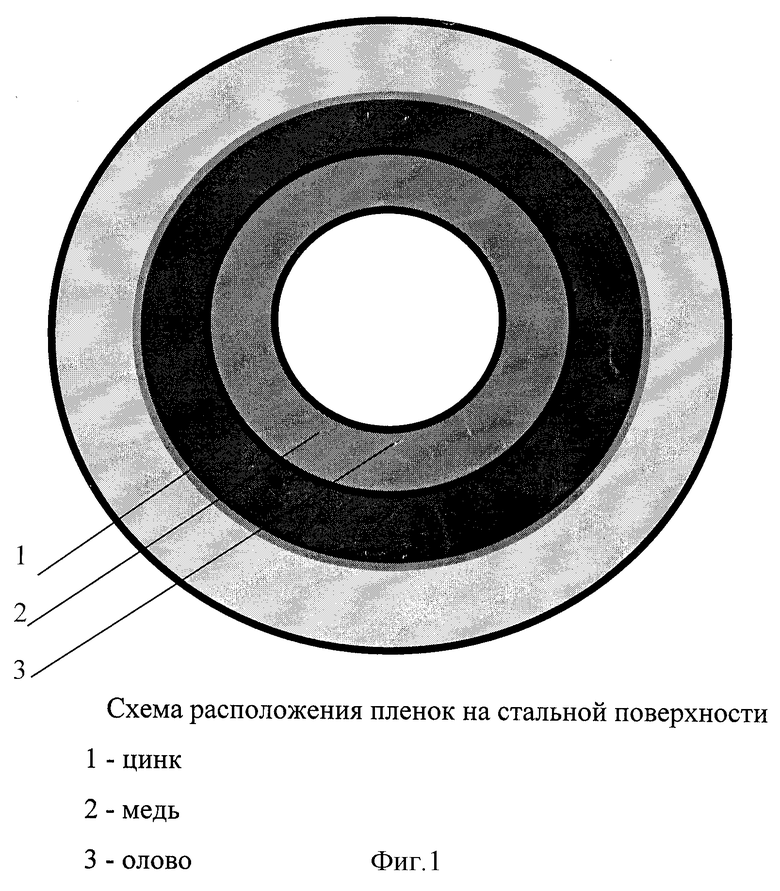

Сущность изобретения: Поверхности трения скольжения на плоских опорах и дисках фрикционных муфт получают путем последовательного нанесения покрытий в виде концентричных полос пленок пластичных материалов с резко уменьшающимся модулем Юнга от периферии к центру с целью рационального демпфирования колебаний вибраций и равномерного изнашивания поверхностей трения для различных режимов работы.

Изобретение относится к машиностроению, в частности к способу гашения колебаний и улучшению фрикционных свойств с помощью концентричных полос пленок пластичных металлов, наносимых на торцевые поверхности трения (подпятник, диски фрикционных муфт, и др.) различными способами (например, методом ФАБО).

Наиболее близким аналогом заявляемого изобретения является вибродемпфирующий многослойный материал, предусматривающий использование металла и стеклоткани [1], а также фрикционный элемент с управляемыми триботехническими характеристиками, состоящий из участков с различным коэффициентом трения [2]. Однако указанные материалы не учитывают неравномерность износа плоских поверхностей трения, не эффективны при эксплуатации дисковых муфт и подшипников скольжения. Способ гашения колебаний с помощью пленок пластичных металлов не учитывает специфику износа плоских опор скольжения и не позволяет делать выбор материалов с учетом их демпфирующих свойств при воздействии осевой нагрузки [3].

Целью изобретения является улучшение демпфирующих свойств и фрикционных характеристик торцевых поверхностей трения: упорных подшипников скольжения, дисковых фрикционных муфт и т.д.

Поставленная цель достигается тем, что на торцевую поверхность трения наносятся различными способами (например, ФАБО) материалы в виде концентричных полос пленок пластичных металлов с уменьшающимся модулем Юнга от периферии к центру вращения детали [4].

Необходимость нанесения пластичных металлов (цинк, медь, олово) в виде концентричных полос с уменьшением модуля Юнга связана с тем, что скорость скольжения и температура на торцевых поверхностях трения различны и уменьшаются от периферии к центру. Поэтому полосное нанесение пленок пластичных металлов (цинк, медь, олово) обеспечивает наиболее оптимальный коэффициент трения по всей торцевой поверхности сопряженных деталей. При таком способе нанесения покрытия энергия колебаний наиболее эффективно рассеивается всей торцевой поверхностью сопряженных деталей. Это происходит во время знакопеременных (растяжение - сжатие) и сдвиговых деформаций пластичного слоя.

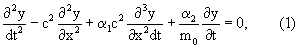

Известно, что износостойкость сопряженных деталей трения существенно снижается вследствие вредного воздействия вибраций, которые неизбежно присутствуют при работе любых механизмов и машин [5]. С другой стороны, практически все материалы обладают способностью диссипации (рассеяния) энергии вибраций за счет работы сил внутреннего трения. Однако каждый материал вследствие индивидуальности атомного строения вещества, кристаллической решетки, интенсивности ангармонических колебаний узлов кристаллической решетки и т.д. обладает индивидуальной способностью рассеяния энергии колебаний различных частот и амплитуд. Принятая в соответствии с фиг.1 схема расположения пленок пластичных металлов позволяет расширить спектр демпфируемых вибраций, а тем самым снизить вредное влияние данных вибраций на износостойкость сопряженных деталей трения. Доказательство этого можно провести на основе анализа демпфирующих свойств различных материалов с использованием математического аппарата дифференциальных уравнений в частных производных. С целью выявления собственных частот колебаний различных материалов и проведения сравнительного анализа их демпфирующих способностей рассмотрим стержневую модель продольных колебаний материалов с учетом сил внешнего и внутреннего трения [5]:

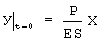

с учетом начальных  ,

,

и краевых условий  ,

,

где у=у(x, t) - продольное смещение точки х в момент t, с2=ES/m0, Е - модуль упругости (модуль Юнга), S - площадь поперечного сечения стержня, α1 - коэффициент внутреннего трения материала стержня, α2 - коэффициент внешнего трения материала стержня, Р - сила однократного нагружения стержня вдоль продольной оси длиной L.

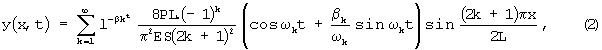

Решение уравнения (1) методом Фурье имеет вид

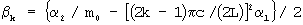

где:

,

,

,

,

ωk, Ak, βk - соответственно частота, амплитуда и коэффициент затухания k-той гармонической составляющей амплитудного спектра свободных колебаний материла.

Анализ решения (2) позволяет сделать следующие выводы:

1. Амплитуды спектральных составляющих колебаний стержня быстро уменьшаются с ростом k, а следовательно, практическую ширину спектра колебаний составляют первые 3...5 гармоник.

2. Частоты свободных колебаний различных стержней при прочих равных условиях существенно зависят от модуля упругости Е.

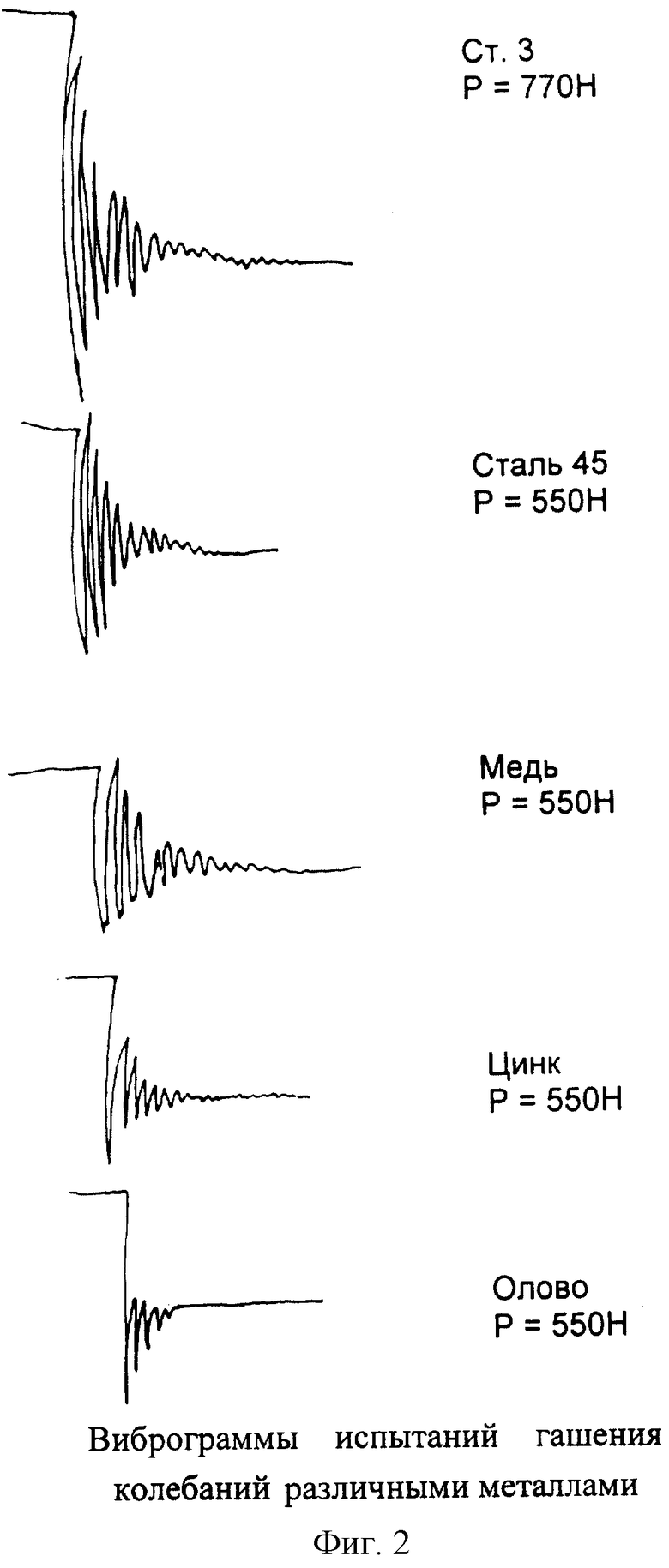

Учитывая, что гашение колебаний происходит именно на частотах свободных колебаний материалов (т.к. на других частотах не работают силы внутреннего или вязкого трения), использование композиции различных материалов в соответствии с фиг.1 позволяет расширить спектр демпфируемых колебаний приблизительно в 4 раза (как и отношение модулей упругости олова и стали). Это связано с тем, что для детали без пленок, выполненной из стали, спектр демпфируемых колебаний формируется относительно частоты ω1, соответствующей только модулю упругости стали (Ест=2,2·105 МПа). В случае структуры в соответствии с фиг.1 к спектру демпфируемых колебаний добавятся спектры, формируемые относительно частот ω2, ω3, ω4, соответствующих модулям упругости олова (Е=0,3·105 МПа), латуни (Е=0,9·105 МПа) и цинка (Е=1,3·105 МПа), что было подтверждено лабораторными испытаниями (фиг.2).

Использование предлагаемых поверхностей трения с резко уменьшающимся модулем Юнга от периферии к центру вращения позволяет:

1. Управлять коэффициентом трения в плоских поверхностях скольжения.

2. Снизить вредное влияние вибраций на износостойкость сопряженных деталей в узле трения за счет расширения спектра демпфируемых колебаний.

3. Увеличить износостойкость торцевых поверхностей трения.

Источники информации

1. А.с. СССР №1352106 А1, 161/40, 1987, БИ №42.

2. Патент №2065098 C1, 6 F 16 F 3/08 от 10.08.96.

3. Патент №2126916 C1, 6 F 16 F 1/40, 9/00 от 27.02.99.

4. Долговечность трущихся деталей машин. /Сб. науч. ст. №4 /Под об. ред. Д.Н. Гаркунова. - М.: Машиностроение, 1990, с.286-300.

5. Погонышев В.А. Повышение износо- и фреттингостойкости деталей машин модифицированием поверхностей. /Дис. д.т.н., 05.02.04, Брянск, 2000, 212 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАШЕНИЯ КОЛЕБАНИЙ | 1996 |

|

RU2126916C1 |

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ ВИБРАЦИЙ ОБЪЕКТА | 2007 |

|

RU2363871C2 |

| ВИБРОШУМОДЕМПФИРУЮЩИЙ ЛИСТОВОЙ МАТЕРИАЛ | 1999 |

|

RU2155283C1 |

| Способ нанесения покрытия на деталь | 1990 |

|

SU1786190A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ПОВЫШЕННЫМИ ДЕМПФИРУЮЩИМИ СВОЙСТВАМИ НА ОСНОВЕ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ) | 2013 |

|

RU2567958C2 |

| УСТРОЙСТВО ДЛЯ ДЕМПФИРОВАНИЯ ПРОДОЛЬНЫХ И КРУТИЛЬНЫХ КОЛЕБАНИЙ | 2013 |

|

RU2515822C2 |

| МНОГОСЛОЙНАЯ АРМИРОВАННАЯ ВИБРОШУМОДЕМПФИРУЮЩАЯ ПЛОСКОЛИСТОВАЯ ПРОКЛАДКА | 2007 |

|

RU2351995C2 |

| ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1999 |

|

RU2230954C2 |

| РАБОЧЕЕ КОЛЕСО КОМПРЕССОРА ТУРБОМАШИНЫ | 2013 |

|

RU2529279C1 |

| МАСЛЯНЫЙ ПОДДОН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2149272C1 |

Изобретение относится к области машиностроения, в частности к производству плоских опор скольжения. Торцевая поверхность трения плоских опор скольжения выполнена в виде концентричных полос пластичных металлов с уменьшающимся модулем Юнга от периферии к центру вращения. Технический результат заключается в улучшении демпфирующих свойств и фрикционных характеристик торцевых поверхностей трения. 2 ил.

Способ улучшения демпфирующих и фрикционных характеристик плоских опор скольжения, заключающийся в том, что торцевая поверхность трения плоских опор скольжения выполнена в виде концентричных полос пластичных металлов с уменьшающимся модулем Юнга от периферии к центру вращения.

| Устройство для испытания на вибрацию | 1986 |

|

SU1322106A2 |

| СПОСОБ ГАШЕНИЯ КОЛЕБАНИЙ | 1996 |

|

RU2126916C1 |

| US 4830927, 16.05.1989 | |||

| US 3459400, 05.08.1969 | |||

| Система управления гидравлическим прессом | 1980 |

|

SU891485A1 |

| ВИБРОШУМОДЕМПФИРУЮЩИЙ ЛИСТОВОЙ МАТЕРИАЛ | 1999 |

|

RU2155283C1 |

Авторы

Даты

2004-09-10—Публикация

2002-04-11—Подача