(54) СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРЕССОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гидравлическим прессом | 1980 |

|

SU935318A1 |

| Система управления гидравлического пресса | 1984 |

|

SU1191307A1 |

| Система управления гидравлическим прессом | 1974 |

|

SU489658A1 |

| Гидропривод | 1981 |

|

SU994815A1 |

| Устройство для демпфирования удара при разделительных операциях на гидравлическом прессе | 1984 |

|

SU1174286A1 |

| Гидропривод | 1979 |

|

SU920271A1 |

| СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРЕССОМ | 1979 |

|

SU825340A1 |

| Система управления гидравлическим прессом | 1987 |

|

SU1447697A1 |

| Гидромеханический пресс | 1987 |

|

SU1433830A1 |

| Система автоматической стабилизации положения остова крутосклонного транспортного средства | 1989 |

|

SU1703500A1 |

1

Изобретение относится к обработке металлов давлением, а именно к системам управления гидравлическими прессами.

Известна система управления гидравлическим прессом, содержащая насос, соединенный через блок клапанного распределения с главным гидроцилиндром и с устройством для гашения ударов во время вырубки, состоящим из амортизирующих гидроцилиндров, на линии слива из которых установлен дроссельный клапан 1.

Недостатком известной системы является низкая эффективность гашения ударов и малая производительность пресса;

Цель изобретения - повышение эффективности гашения ударов и производительности пресса.

Указанная цель достигается тем, что система управления гидравлическим прессом, содержащая насос, соединенный через блок клапанного распределения с главным гидроцилиндром и с устройством для гашения ударов во время вырубки, состоящим из амортизирующих гидроцилиндров, на линии слива из которых установлен дроссельный клапан, снабжена редукционным клапаном, полость подводимого давления которого

соединена с амортизирующими гидроцилиндрами, полость редуцированного давления - с подводом к дроссельному клапану, а пружинная полость - с отводом от дроссельного клапана.

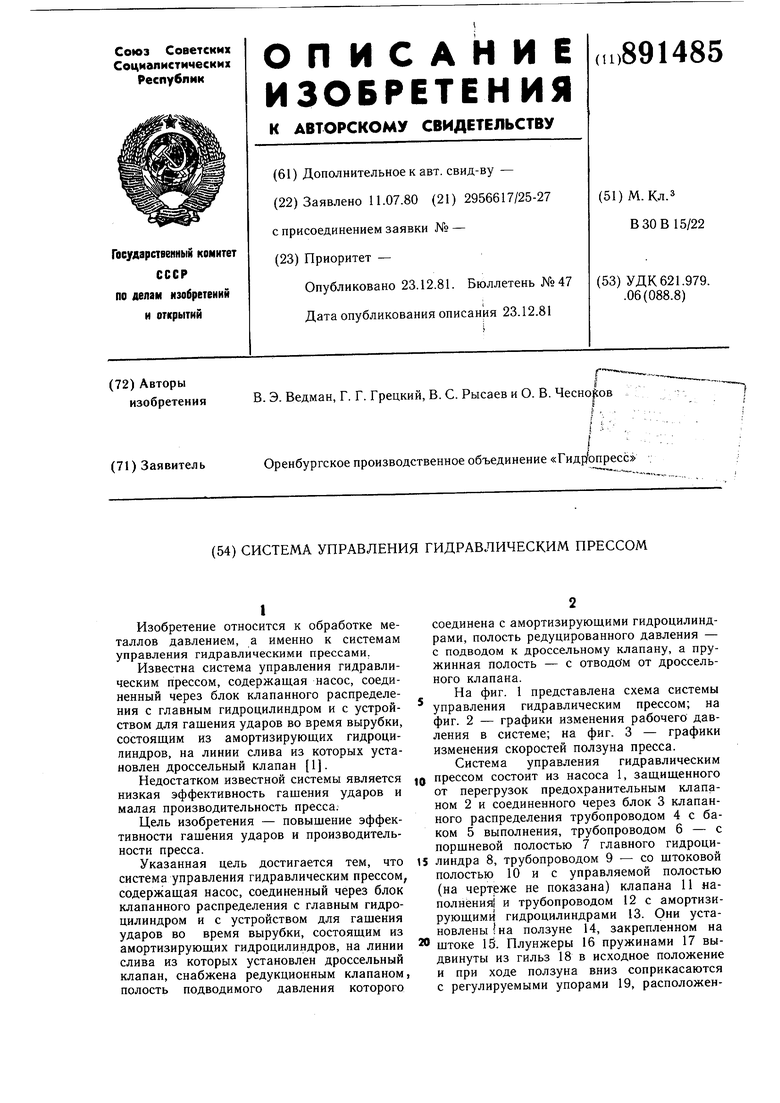

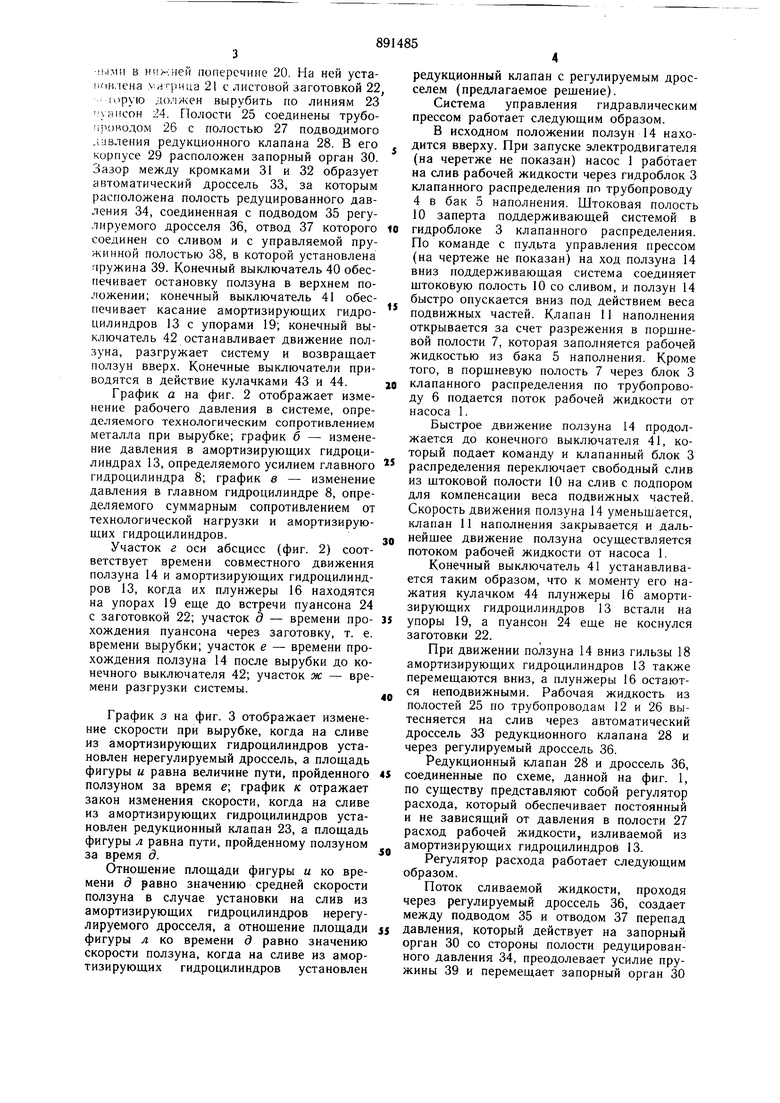

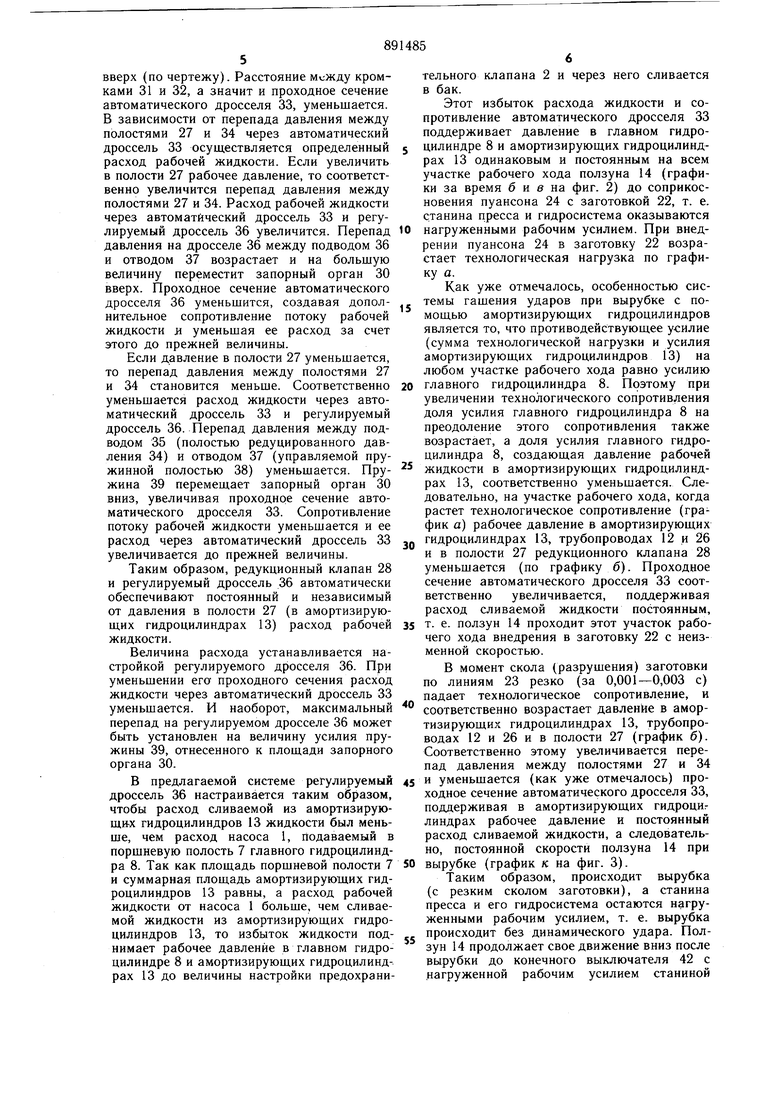

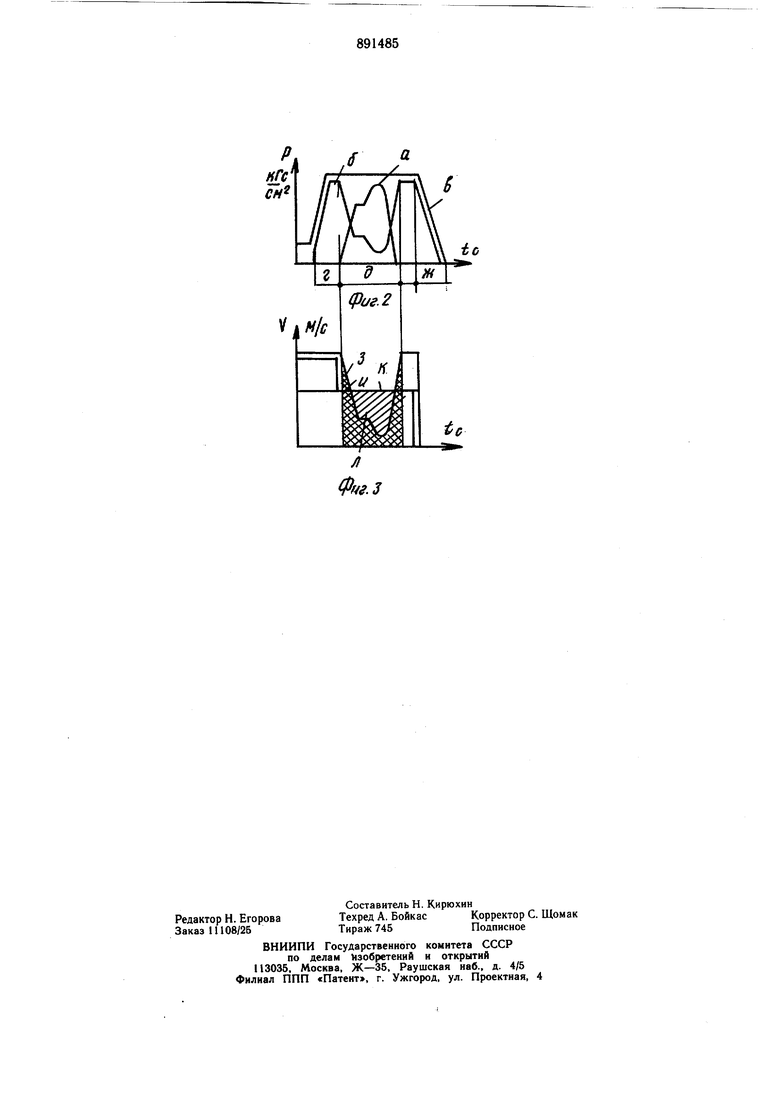

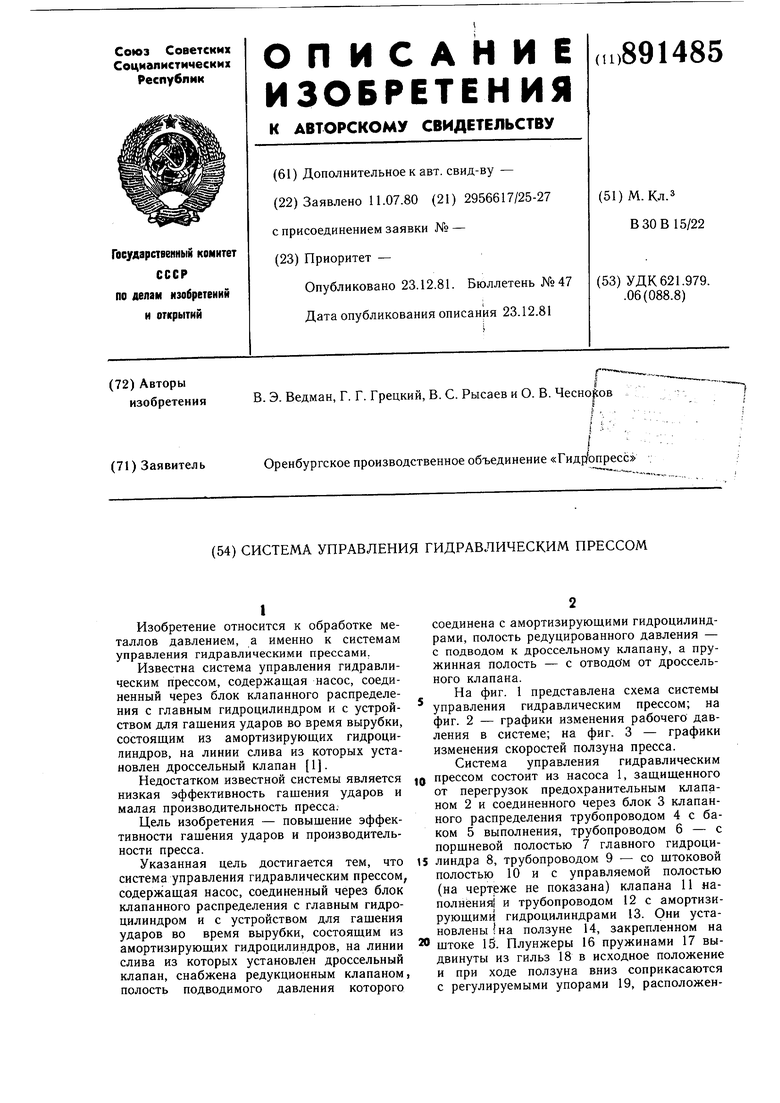

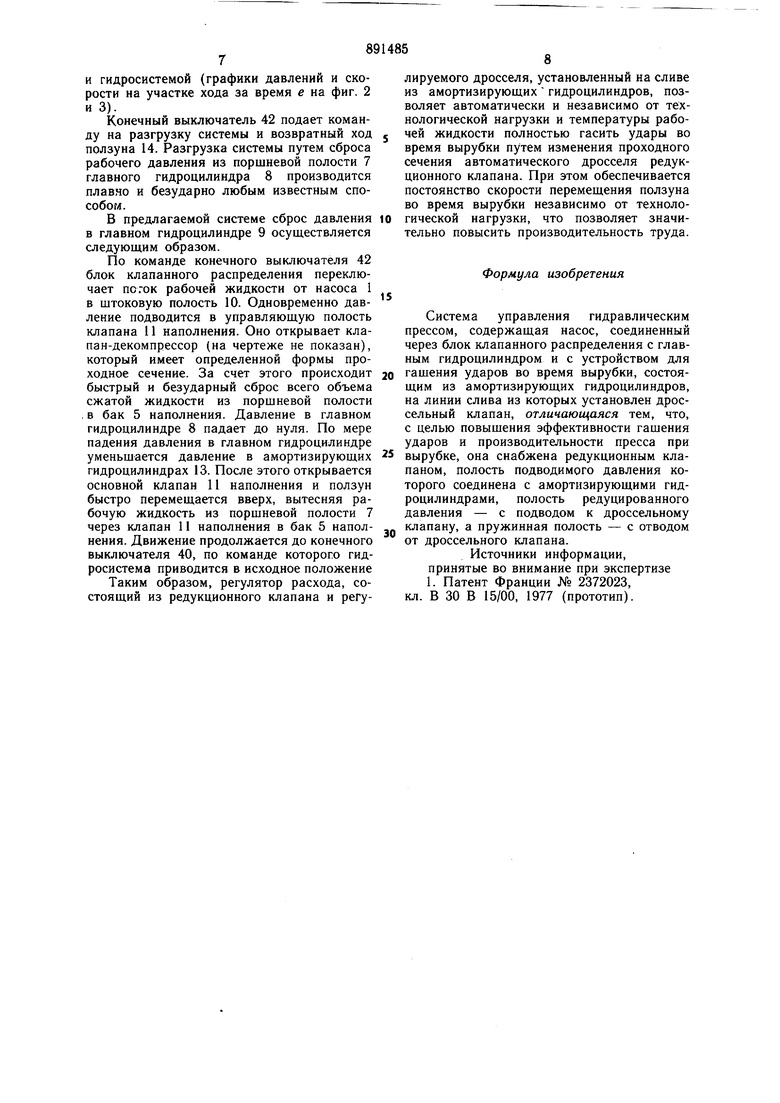

На фиг. 1 представлена схема системы управления гидравлическим прессом; на фиг. 2 - графики изменения рабочего давления в системе; на фиг. 3 - графики изменения скоростей ползуна пресса.

Система управления гидравлическим

)0 прессом состоит из насоса 1, защищенного от перегрузок предохранительным клапаном 2 и соединенного через блок 3 клапанного распределения трубопроводом 4 с баком 5 выполнения, трубопроводом 6 - с порщневой полостью 7 главного гидроци15 линдра 8, трубопроводом 9 - со щтоковой полостью 10 и с управляемой полостью (на чертеже не показана) клапана 11 наполнения и трубопроводом 12 с амортизирующими гидроцилиндрами 13. Они установлены на ползуне 14, закрепленном на

20 штоке 15. Плунжеры 16 пружинами 17 выдвинуты из гильз 18 в исходное положение и при ходе ползуна вниз соприкасаются с регулируемыми упорами 19, расположен1Ы.МИ в пинией поперечине 20. На ней устаliOK/ieaa Vrirpnua 21 с лнстовой заготовкой 22 юрую должен вырубить по линиям 23 .уапсон 24. Полости 25 соединены трубоп}1()водом 26 с полостью 27 подводимого .ишления редукционного клапана 28. В его корпусе 29 расположен запорный орган 30. Зазор между кромками 31 и 32 образует автоматический дроссель 33, за которым расположена полость редуцированного давления 34, соединенная с подводом 35 регулируемого дросселя 36, отвод 37 которого соединен со сливом и с управляемой пружинной полостью 38, в которой установлена пружина 39. Конечный выключатель 40 обеспечивает остановку ползуна в верхнем положении; конечный выключатель 41 обеспечивает касание амортизирующих гидроцилиндров 13 с упорами 19; конечный выключатель 42 останавливает движение ползуна, разгружает систему и возвращает ползун вверх. Конечные выключатели приводятся в действие кулачками 43 и 44. График а на фиг. 2 отображает изменение рабочего давления в системе, определяемого технологическим сопротивлением металла при вырубке; график б - изменение давления в амортизирующих гидроцилиндрах 13, определяемого усилием главного гидроцилиндра 8; график в - изменение давления в главном гидроцилиндре 8, определяемого суммарным сопротивлением от технологической нагрузки и амортизирующих гидроцилиндров. Участок г оси абсцисс (фиг. 2) соответствует времени совместного движения ползуна 14 и амортизирующих гидроцилиндров 13, когда их плунжеры 16 находятся на упорах 19 еще до встречи пуансона 24 с заготовкой 22; участок о - времени прохождения пуансона через заготовку, т. е. времени вырубки; участок е - времени прохождения ползуна 14 после вырубки до конечного выключателя 42; участок ж - времени разгрузки системы. График 3 на фиг. 3 отображает изменение скорости при вырубке, когда на сливе из амортизирующих гидроцилиндров установлен нерегулируемый дроссель, а площадь фигуры и равна величине пути, пройденного ползуном за время е; график к отражает закон изменения скорости, когда на сливе из амортизирующих гидроцилиндров установлен редукционный клапан 23, а площадь фигуры л равна пути, пройденному ползуном за время д. Отнощение площади фигуры и ко времени д равно значению средней скорости ползуна в случае установки на слив из амортизирующих гидроцилиндров нерегулируемого дросселя, а отнощение площади фигуры л ко времени д равно значению скорости ползуна, когда на сливе из амортизирующих гидроцилиндров установлен редукционный клапан с регулируемым дросселем (предлагаемое рещение). Система управления гидравлическим прессом работает следующим образом. В исходном положении ползун 14 находится вверху. При запуске электродвигателя (на черетже не показан) насос 1 работает на слив рабочей жидкости через гидроблок 3 клапанного распределения по трубопроводу 4 в бак 5 наполнения. Штоковая полость 10 заперта поддерживающей системой в гидроблоке 3 клапанного распределения. По команде с пудьта управления прессом (на чертеже не показан) на ход ползуна 14 вниз поддерживающая система соединяет щтоковую полость 10 со сливом, и ползун 14 быстро опускается вниз под действием веса подвижных частей. Клапан 11 наполнения открывается за счет разрежения в порщневой полости 7, которая заполняется рабочей жидкостью из бака 5 наполнения. Кроме того, в порщневую полость 7 через блок 3 клапанного распределения по трубопроводу 6 подается поток рабочей жидкости от насоса 1. Быстрое движение ползуна 14 продолжается до конечного выключателя 41, который подает команду и клапанный блок 3 распределения переключает свободный слив из щтоковой полости 10 на слив с подпором для компенсации веса подвижных частей. Скорость движения ползуна 14 уменьшается, клапан 11 наполнения закрывается и дальнейшее движение ползуна осуществляется потоком рабочей жидкости от насоса 1. Конечный выключатель 41 устанавливается таким образом, что к моменту его нажатия кулачком 44 плунжеры 16 амортизирующих гидроцилиндров 13 встали на упоры 19, а пуансон 24 еще не коснулся заготовки 22. При движении ползуна 14 вниз гильзы 18 амортизирующих гидроцилиндров 13 также перемещаются вниз, а плунжеры 16 остаются неподвижными. Рабочая жидкость из полостей 25 по трубопроводам 12 и 26 вытесняется на слив через автоматический дроссель 33 редукционного клапана 28 и через регулируемый дроссель 36. Редукционный клапан 28 и дроссель 36, соединенные по схеме, данной на фиг. 1, по существу представляют собой регулятор расхода, который обеспечивает постоянный и не зависящий от давления в полости 27 расход рабочей жидкости, изливаемой из амортизирующих гидроцилиндров 13. Регулятор расхода работает следующим образом. Поток сливаемой жидкости, проходя через регулируемый дроссель 36, создает между подводом 35 и отводом 37 перепад давления, который действует на запорный орган 30 со стороны полости редуцированного давления 34, преодолевает усилие пружины 39 и перемещает запорный орган 30

вверх (по чертежу). Расстояние мсжду кромками 31 и 32, а значит и проходное сечение автоматического дросселя 33, уменьшается. В зависимости от перепада давления между полостями 27 и 34 через автоматический дроссель 33 осуществляется определенный расход рабочей жидкости. Если увеличить в полости 27 рабочее давление, то соответственно увеличится перепад давления между полостями 27 и 34. Расход рабочей жидкости через автоматический дроссель 33 и регулируемый дроссель 36 увеличится. Перепад давления на дросселе 36 между подводом 36 и отводом 37 возрастает и на большую величину переместит запорный орган 30 вверх. Проходное сечение автоматического дросселя 36 уменьшится, создавая дополнительное сопротивление потоку рабочей жидкости л уменьшая ее расход за счет этого до прежней величины.

Если давление в полости 27 уменьшается, то перепад давления между полостями 27 и 34 становится меньше. Соответственно уменьшается расход жидкости через автоматический дроссель 33 и регулируемый дроссель 36. Перепад давления между подводом 35 (полостью редуцированного давления 34) и отводом 37 (управляемой пружинной полостью 38) уменьшается. Пружина 39 перемеш,ает запорный орган 30 вниз, увеличивая проходное сечение автоматического дросселя 33. Сопротивление потоку рабочей жидкости уменьшается и ее расход через автоматический дроссель 33 увеличивается до прежней величины.

Таким образом, редукционный клапан 28 и регулируемый дроссель 36 автоматически обеспечивают постоянный и независимый от давления в полости 27 (в амортизируюш,их гидроцилиндрах 13) расход рабочей жидкости.

Величина расхода устанавливается настройкой регулируемого дросселя 36. При уменьшении его проходного сечения расход жидкости через автоматический дроссель 33 уменьшается. И наоборот, максимальный перепад на регулируемом дросселе 36 может быть установлен на величину усилия пружины 39, отнесенного к плош,ади запорного органа 30.

В предлагаемой системе регулируемый дроссель 36 настраивается таким образом, чтобы расход сливаемой из амортизирующи х гидроцилиндров 13 жидкости был меньше, чем расход насоса 1, Подаваемый в поршневую полость 7 главного гидроцилиндра 8. Так как плошадь поршневой полости 7 и суммарная плош,адь амортизирующих гидроцилиндров 13 равны, а расход рабочей жидкости от насоса 1 больше, чем сливаемой жидкости из амортизирующих гидроцилиндров 13, то избыток жидкости поднимает рабочее давление в главном гидроцилиндре 8 и амортизирующих гидроцилиндрах 13 до величины настройки предохранительного клапана 2 и через него сливается в бак.

Этот избыток расхода жидкости и сопротивление автоматического дросселя 33 поддерживает давление в главном гидроцилиндре 8 и амортизирующих гидроцилиндрах 13 одинаковым и постоянным на всем участке рабочего хода ползуна 14 (графики за время б и в на фиг. 2) до соприкосновения пуансона 24 с заготовкой 22, т. е. станина цресса и гидросистема оказываются нагруженными рабочим усилием. При внедрении пуансона 24 в заготовку 22 возрастает технологическая нагрузка по графику а.

Как уже отмечалось, особенностью системы гашения ударов при вырубке с помощью амортизирующих гидроцилиндров является то, что противодействующее усилие (сумма технологической нагрузки и усилия амортизирующих гидроцилиндров 13) на любом участке рабочего хода равно усилию главного гидроцилиндра 8. Поэтому при увеличении технологического сопротивления доля усилия главного гидроцилиндра 8 на преодоление этого сопротивления также возрастает, а доля усилия главного гидроцилиндра 8, создающая давление рабочей жидкости в амортизирующих гидроцилиндрах 13, соответственно уменьшается. Следовательно, на участке рабочего хода, когда растет технологическое сопротивление (график а) рабочее давление в амортизирующих гидроцилиндрах 13, трубопроводах 12 и 26 и в полости 27 редукционного клапана 28 уменьшается (по графику б). Проходное сечение автоматического дросселя 33 соответственно увеличивается, поддерживая расход сливаемой жидкости постоянным, т. е. ползун 14 проходит этот участок рабочего хода внедрения в заготовку 22 с неизменной скоростью.

В момент скола (разрушения) заготовки по линиям 23 резко (за 0,001-0,003 с) падает технологическое сопротивление, и соответственно возрастает давление в амортизирующих гидроцилиндрах 13, трубопроводах 12 и 26 и в полости 27 (график б). Соответственно этому увеличивается перепад давления между полостями 27 и 34 и уменьшается (как уже отмечалось) проходное сечение автоматического дросселя 33, поддерживая в амортизирующих гидроциг линдрах рабочее давление и постоянный расход сливаемой жидкости, а следовательно, постоянной скорости ползуна 14 при вырубке (график к на фиг. 3).

Таким образом, происходит вырубка (с резким сколом заготовки), а станина пресса и его гидросистема остаются нагруженными рабочим усилием, т. е. вырубка происходит без динамического удара. Ползун 14 продолжает свое движение вниз после вырубки до конечного выключателя 42 с нагруженной рабочим усилием станиной и гидросистемой (графики давлений и скорости на участке хода за время е на фиг. 2 и 3). Конечный выключатель 42 подает команду на разгрузку системы и возвратный ход ползуна 14. Разгрузка системы путем сброса рабочего давления из поршневой полости 7 главного гидроцилиндра 8 производится плавно и безударно любым известным способом. В предлагаемой системе сброс давления в главном гидроцилиндре 9 осуществляется следующим образом. По команде конечного выключателя 42 блок клапанного распределения переключает погок рабочей жидкости от насоса 1 в щтоковую полость 10. Одновременно давление подводится в управляющую полость клапана 11 наполнения. Оно открывает клапан-декомпрессор (на чертеже не показан), который имеет определенной формы проходное сечение. За счет этого происходит быстрый и безударный сброс всего объема сжатой жидкости из порщневой полости . в бак 5 наполнения. Давление в главном гидроцилиндре 8 падает до нуля. По мере падения давления в главном гидроцилиндре уменьщается давление в амортизирующих гидроцилиндрах 13. После этого открывается основной клапан 11 наполнения и ползун быстро перемещается вверх, вытесняя рабочую жидкость из поршневой полости 7 через клапан 11 наполнения в бак 5 наполнения. Движение продолжается до конечного выключателя 40, по команде которого гидросистема приводится в исходное положение Таким образом, регулятор расхода, состоящий из редукционного клапана и регулируемого дросселя, установленный на сливе из амортизирующих гидроцилиндров, позволяет автоматически и независимо от технологической нагрузки и температуры рабочей жидкости полностью гасить удары во время вырубки путем изменения проходного сечения автоматического дросселя редукционного клапана. При этом обеспечивается постоянство скорости перемещения ползуна во время вырубки независимо от технологической нагрузки, что позволяет значительно повысить производительность труда. Формула изобретения Система управления гидравлическим прессом, содержащая насос, соединенный через блок клапанного распределения с главным гидроцилиндром и с устройством для гашения ударов во время вырубки, состоящим из амортизирующих гидроцилиндров, на линии слива из которых установлен дроссельный клапан, отличающаяся тем, что, с целью повыщения эффективности гащения ударов и производительности пресса при вырубке, она снабжена редукционным клапаном, полость подводимого давления которого соединена с амортизирующими гидроцилиндрами, полость редуцированного давления - с подводом к дроссельному клапану, а пружинная полость - с отводом от дроссельного клапана. Источники информации, принятые во внимание при экспертизе 1. Патент Франции № 2372023, кл. В 30 В 15/00, 1977 (прототип).

Фuг.f

Авторы

Даты

1981-12-23—Публикация

1980-07-11—Подача