Предлагаемое изобретение относится к области упаковки различных изделий или материалов, в частности, к упаковке денежных билетов всех достоинств в кольцевую бандероль из термоклейкой ленты. Данная машина может быть также использована для упаковки лотерейных билетов, облигаций, чеков и иностранных банкнот.

Известно “Устройство для обвязки пачек листов” по патенту Великобритании №1404987, М. Кл. В 65 В 13/00, которое реализовано в машинах японской фирмы “Glory”.

Данная машина содержит: корпус, лентопротяжный механизм с рулонодержателем, систему роликов, направляющую пластину, механизм поворота пачки листов, а также сварочный и режущий механизмы.

Конструкция данной машины предусматривает поворот корешка (пачки), а следовательно, и наличие удерживающего пачку приспособления. При этом, конец ленты вводится внутрь корешка, что нежелательно при работе с ветхими билетами.

Основным недостатком данной машины является ее конструктивная сложность и, как следствие, невысокая надежность в работе. Кроме того, данная машина не отвечает требованиям безопасности из-за ограниченного времени при закладке корешка.

Наиболее близким по технической сущности и достигаемому результату является, на наш взгляд, “Устройство для обандероливания корешков ценных бумаг” по патенту РФ №2123462, М. Кл. В 65 В 27/08, 25/14, опубликованное 20.12.98 г., бюл. №35.

Данная машина содержит корпус, лентопротяжный механизм с рулонодержателем, петлеобразующий механизм с поворотным столиком, сварочный механизм в виде рычага, на котором укреплена сварочная головка, приводы и нож для отрезания ленты. Кроме того, машина содержит блок управления и программный диск с датчиком углового перемещения для синхронизации приводов лентопротяжного, сварочного и петлеобразующего механизмов. При этом, сварочный и петлеобразующий механизмы имеют общий привод, на валу которого смонтированы их кулачки. Привод лентопротяжного механизма выполнен реверсивным для перемещения ленты в двух направлениях. Сам лентопротяжный механизм снабжен датчиком наличия ленты и имеет подводящий канал криволинейной формы с датчиком для определения длины ленты. Столик петлеобразующего механизма смонтирован с возможностью поворота относительно горизонтальной оси для разворота зажатого конца ленты. На прижимном рычаге петлеообразующего механизма укреплен нож для отрезания ленты. Головка сварочного механизма выполнена самоустанавливающейся и подпружинена относительно корпуса, на котором укреплена планка для подвода ленты к ножу.

В целом машина для обандероливания корешков работает нормально, но отдельные погрешности, имеющиеся в лентопротяжном, петлеобразующем и сварочном механизмах, существенно снижают надежность в работе машины.

В частности, в конструкции машины недостаточно эффективно решена проблема компенсации рывков ленты и рулонодержателя, что может привести к ее обрыву.

В петлеобразующем механизме поворот столика осуществляется под воздействием возвратной пружины. Это обстоятельство не гарантирует точного положения столика и полного раскрытия прижима, что затрудняет заход ленты в промежуток между прижимом и поверхностью столика.

Кроме того, как показала практика, рычаг сварочного механизма отскакивает вверх в момент поворота столика.

Все это может привести к сбоям в работе машины.

Основной задачей, которую поставили перед собой авторы предлагаемого изобретения, является повышение надежности машины в работе за счет устранения вышеперечисленных недостатков.

Поставленная цель достигается тем, что лентопротяжный механизм дополнительно оснащен устройством для компенсации рывков ленты, которое смонтировано на вертикальной стенке корпуса.

Кроме того, в кулачке петлеобразующего механизма выполнен канал для перемещения копира, кинематически связанного со столиком, для принудительного поворота последнего.

Сварочный механизм машины снабжен демпфирующим приспособлением, укрепленным на общей оси со сварочным рычагом.

Кроме того, устройство для компенсации рывков ленты в лентопротяжном механизме выполнено в виде подпружиненного рычага, на свободном конце которого укреплена ось с роликом с возможностью перемещения последнего в дугообразном вырезе, выполненном в вертикальной стенке корпуса.

При этом, один из роликов лентопротяжного механизма, в частности, ведомый (пассивный) ролик подпружинен и выполнен состоящим из двух независимых частей, каждая из которых имеет подшипниковую опору.

Рулонодержатель лентопротяжного механизма выполнен в виде изогнутой пластины.

Причем, демпфирующее приспособление сварочного механизма выполнено в виде колодки, укрепленной на вилке, взаимодействующей с осью сварочного рычага.

Введение в лентопротяжный механизм устройства для компенсации рывков позволяет предотвратить неконтролируемые перемещения рулона с лентой и, как следствие, возможный ее обрыв.

Выполнение ведомого ролика в системе роликов лентопротяжного механизма подпружиненным и состоящим из пары независимых частей с отдельными подшипниковыми опорами делает его самоустанавливающимся, позволяет компенсировать непараллельность осей (ведущего и ведомого) роликов и предотвращать возможность смещения и замятия ленты в канале.

Выполнение рулонодержателя лентопротяжного механизма в виде изогнутой пластины позволяет обеспечивать надежное удержание рулона и беспрепятственную подачу ленты.

Выполнение в кулачке петлеобразующего механизма канала для перемещения копира, который фиксируется стенками канала и кинематически связан со столиком, позволяет осуществлять принудительный поворот столика в заданное положение и обеспечивать гарантированный заход ленты в промежуток между прижимом и поверхностью столика. Это также позволит существенно повысить надежность машины в работе.

Введение в сварочный механизм демпфирующего приспособления позволит предотвратить отскакивание сварочного рычага в момент разворота столика и, как следствие, устранить возможные сбои в работе машины, а также щелчки, возникающие при отскоках.

Сущность изобретения поясняется чертежами, где на:

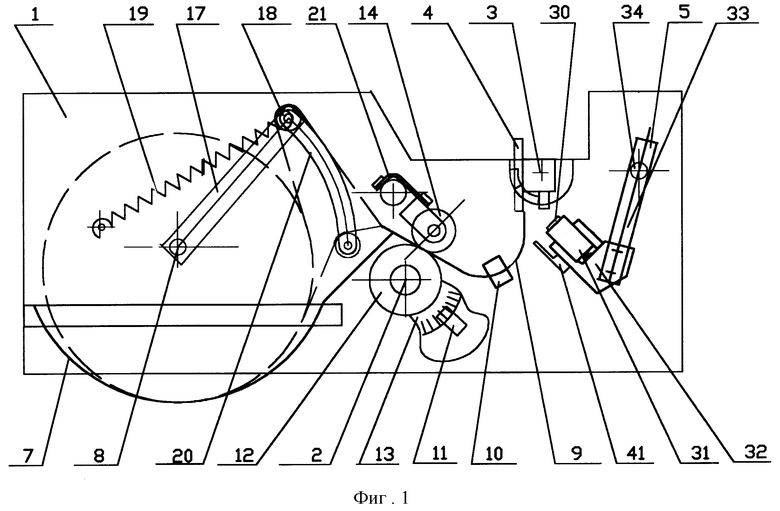

- фиг.1 схематично изображен лентопротяжный механизм;

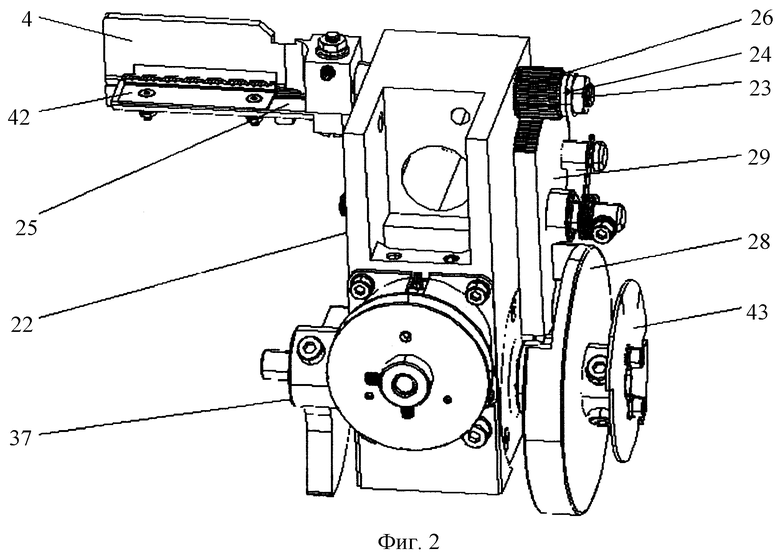

- фиг.2 показан петлеобразующий механизм и его элементы;

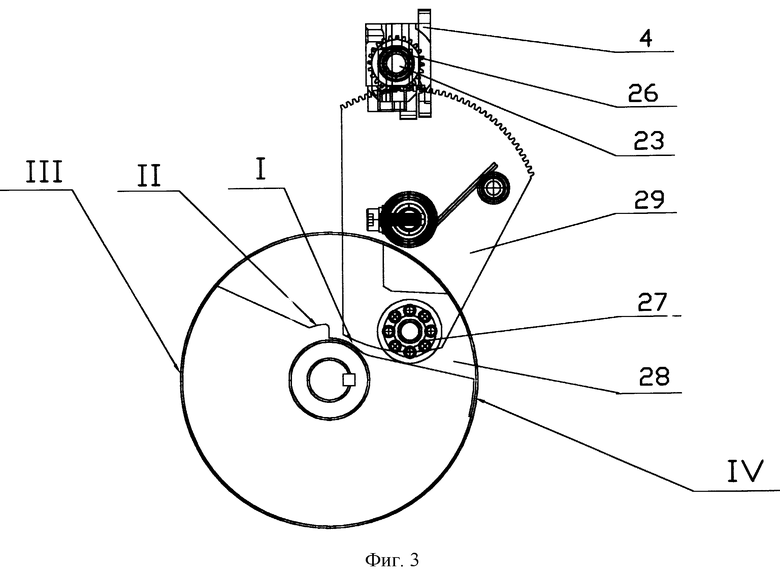

- фиг.3 дан вид А на фиг.2;

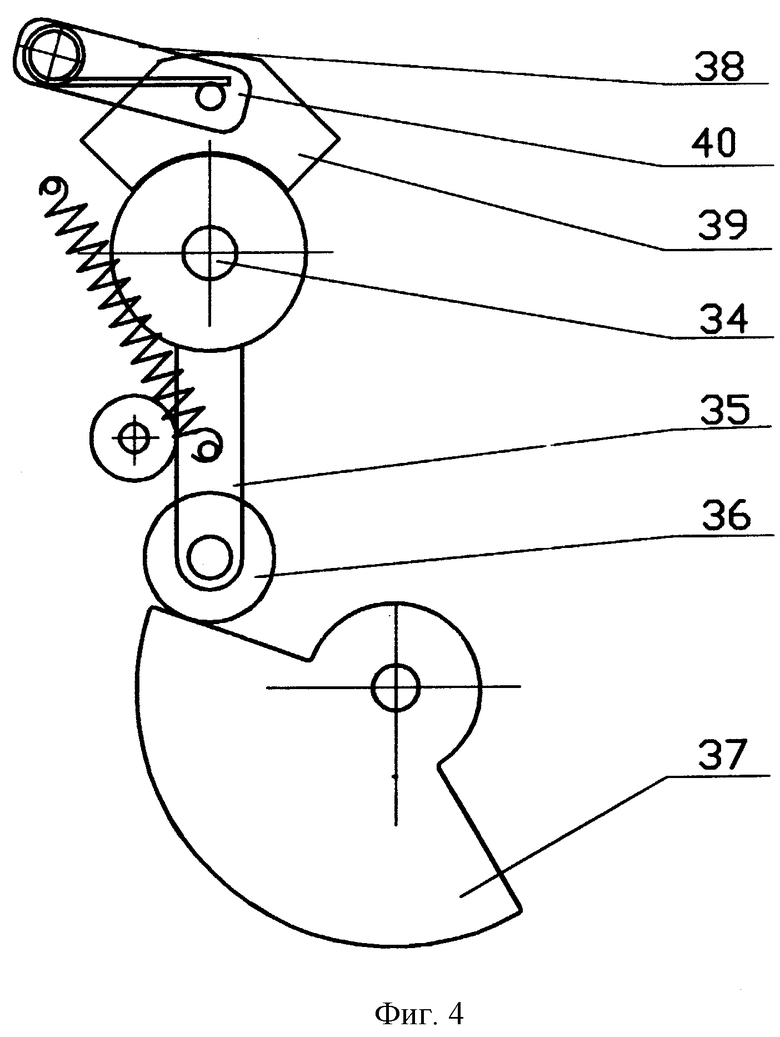

- фиг.4 изображено демпфирующее приспособление;

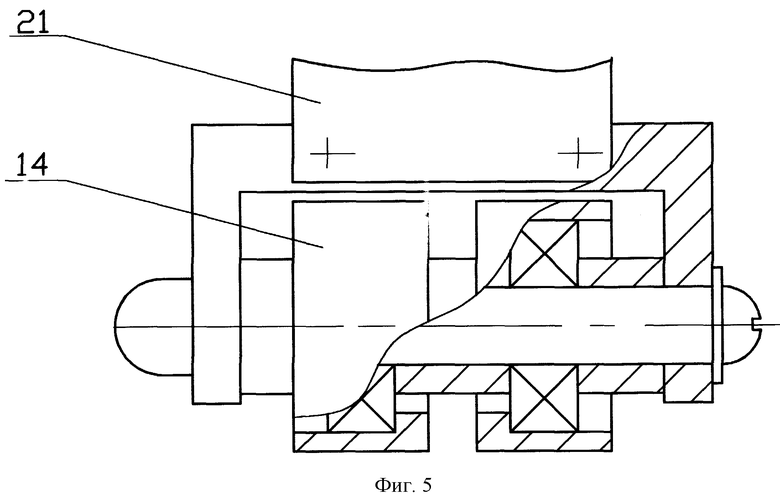

- фиг.5 изображен пассивный (ведомый) ролик лентопротяжного механизма.

Машина для обандероливания корешков ценных бумаг содержит: корпус 1, лентопротяжный механизм 2, петлеобразующий механизм 3 с поворотным столиком 4, сварочный механизм 5, блок управления.

Лентопротяжный механизм 2 (фиг.1) смонтирован на вертикальной стенке корпуса 1 и включает рулонодержатель 7, выполненный в виде изогнутой пластины, устройство 8 для компенсации рывков ленты, подводящий канал 9 с датчиком 10 наличия ленты. Лентопротяжный механизм снабжен также датчиком 11 для определения длины ленты при образовании петли и содержит приводной ролик 12, на валу которого установлены обтюраторный диск 13, пассивный (ведомый) ролик 14, (фиг.1, 5), а также датчик автопуска. Лентопротяжный механизм 2 имеет индивидуальный привод, который позволяет перемещать ленту в двух направлениях.

Устройство 8 для компенсации рывков ленты смонтировано на вертикальной стенке корпуса 1 (фиг.1) и выполнено в виде подпружиненного рычага 17, на свободном конце которого укреплена ось 18 с роликом. Эта ось подпружинена пружиной 19 и перемещается в дугообразном вырезе 20, который выполнен в стенке корпуса 1.

Пассивный (ведомый) ролик 14 лентопротяжного механизма 2 (фиг.5) выполнен состоящим из двух независимых роликов с индивидуальными подшипниковыми опорами и подпружинен с помощью пластинчатой пружины 21. Под воздействием упругих сил ролик 14 занимает оптимальное положение.

Петлеобразующий механизм 3 (фиг.2, 3) содержит столик 4 для размещения корешка, который установлен в корпусе привода 22 с возможностью поворота относительно горизонтальной оси 23. Столик 4 состоит из вала 24, подпружиненнего зажимного рычага 25 и зубчатого колеса 26 и служит для зажима конца ленты подпружиненным рычагом 25 и поворота его при образовании петли. Нижняя поверхность столика служит для формирования сварочного шва. Поворот столика 4 осуществляется при перемещении копира 27 в канале кулачка 28. Так как копир 27 ограничен стенками канала и укреплен на зубчатом секторе 29, столик осуществляет принудительный поворот относительно оси 23 в момент захода копира 27 в канал.

Сварочный механизм 5 (фиг.1) также смонтирован на стенке корпуса 1 и служит для сварки концов ленты. Он состоит из нагревателя 30, укрепленного на подпружиненной самоустанавливающейся головке 31, корпуса 32, рычага 33, смонтированного на валу 34, на котором также установлен рычаг 35 с укрепленным на его конце роликом 36, взаимодействующим с кулачком 37. Сварочный механизм 5 снабжен демпфирующим приспособлением 38 (фиг.4), которое служит для устранения отскоков сварочного рычага 33 и представляет собой колодку 39, которая укреплена на подпружиненной вилке 40 и взаимодействует с рычагом 35. Петлеобразующий 3 и сварочный 5 механизмы имеют общий привод (на чертеже не показан), на валу которого установлены кулачки 28 и 37, а также программный диск 43 (фиг.2), связанный с блоком управления (не показан).

Машина работает следующим образом.

Перед началом обандероливания корешка рулон с лентой устанавливают в рулонодержатель 7, образованный изогнутой по диаметру рулона пластиной. Ленту заправляют через ролик 18 и вводят в подводящий канал 9. В это время копир 27 петлеобразующего механизма 3 прижат к нижней поверхности канала кулачка 28. Столик 4 для размещения корешка занимает вертикальное положение, его прижимной рычаг 25 раскрыт. Включается привод 16 лентопротяжного механизма 2, после чего приводной ролик 12, вращаясь, продвигает ленту по подводящему каналу 9, которая входит в зазор между подпружиненным рычагом 25 и столиком 4 петлеобразующего механизма 3. Под воздействием программного диска 43 включается общий привод петлеобразующего 3 и сварочного 5 механизмов и приводится во вращение их общий кулачковый вал. Копир 27 переходит на вторую (II) поверхность канала кулачка 28, и столик 4 осуществляет поворот на заданный угол. После этого, в течение времени перемещения копира 27 по второй поверхности кулачка 28, столик 4 стоит неподвижно. Конец ленты зажат между рычагом 25 и поверхностью столика 4. Продолжая вращаться, кулачок 28 переводит копир 27 на III поверхность кулачка 28, и столик 4 осуществляет поворот до своего горизонтального положения. Под воздействием программного диска 43 происходит подача ленты для образования окончательной петли на длину, отсчитанную датчиком 11 ообтюраторного диска 13. Благодаря наличию устройства 8 для компенсации рывков ленты, ее движение происходит плавно, без рывков, без неконтролируемых перемещений рулона. После установки корешка в петлю, датчик пуска (на чертеже не показан) включает приводы механизмов, причем, привод 16 лентопротяжного механизма 2 включается в обратном направлении. Идет процесс затягивания петли на корешке и одновременно осуществляется подвод сварочного механизма 5 вверх посредством взаимодействия кулачка 37 с роликом 36 и рычагом 35. Во время подъема сварочного механизма 5 на нагреватель 30 подается кратковременный импульсный ток. Во время контакта с нагревателем 30 происходит сварка концов ленты. Немного раньше сварки осуществляется резка ленты, для чего лента подводится пластиной 41 к ножу 42. Отрезанный конец ленты отводится в канал 9 до датчиков 10 наличия ленты. Продолжая вращаться, кулачок 37 выходит из контакта с роликом 36. Под действием пружины рычаг 35 плавно, без отскоков, перемещается в исходное положение вместе с механизмом сварки 5. При дальнейшем вращении кулачка 28 копир 27 переходит на поверхность IV. При этом столик 4 поворачивается на заданный угол, ослабляя прижим рычага 25. Механизмы останавливаются. После снятия обандероленного корешка со столика 4 происходит образование следующей петли, и цикл повторяется. Причем процесс обандероливания происходит в автоматическом режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБАНДЕРОЛИВАНИЯ КОРЕШКОВ ЦЕННЫХ БУМАГ | 1997 |

|

RU2123462C1 |

| УСТРОЙСТВО ДЛЯ ОБАНДЕРОЛИВАНИЯ КОРЕШКОВ ДЕНЕЖНЫХ БИЛЕТОВ | 1999 |

|

RU2166466C2 |

| УСТРОЙСТВО ДЛЯ ОБАНДЕРОЛИВАНИЯ СТОПОК БАНКНОТ | 2002 |

|

RU2226488C1 |

| УСТРОЙСТВО ДЛЯ ОБВЯЗЫВАНИЯ БАНКНОТ | 2016 |

|

RU2638649C1 |

| Устройство для циклической подачи рулонного материала | 1980 |

|

SU925822A1 |

| Устройство для обандероливания коробок | 1983 |

|

SU1105393A1 |

| Устройство для обандероливания коробок клейкой лентой | 1987 |

|

SU1502418A1 |

| Автомат для складывания плоских изделий | 1977 |

|

SU676523A1 |

| УСТРОЙСТВО для ОБАНДЕРОЛИВАНИЯ КОРОБОВ | 1972 |

|

SU356203A1 |

| Устройство для завертывания штучных предметов | 1976 |

|

SU602413A1 |

Изобретение относится к машине для упаковки денежных билетов всех достоинств в кольцевую бандероль из термоклейкой ленты. Машина содержит лентопротяжный механизм, петлеобразующий механизм с поворотным столиком, сварочный механизм и блок управления. Лентопротяжный механизм оснащен устройством для компенсации рывков ленты, а сварочный механизм 5 снабжен демпфирующим приспособлением, укрепленным на общей оси со сварочным рычагом. Кроме того, рулонодержатель лентопротяжного механизма выполнен в виде изогнутой пластины, а один из его роликов, в частности, ведомый, подпружинен и выполнен состоящим из двух независимых частей, каждая из которых имеет собственную подшипниковую опору. Петлеобразующий механизм имеет кулачок, в котором выполнен канал для перемещения копира, кинематически связанного со столиком для принудительного поворота последнего. Такое выполнение машины позволяет повысить ее надежность за счет компенсации рывков ленты, идущей с рулонодержателя, устранения отскока рычага сварочного механизма в момент поворота столика петлеобразующего механизма и обеспечения строго определенного положения поворотного столика. 1 з.п. ф-лы, 5 ил.

| ВЕНТИЛЯЦИОННАЯ УСТАНОВКА | 1993 |

|

RU2123642C1 |

| Поилка | 1986 |

|

SU1464987A1 |

| Устройство для подачи ленточного материала из рулона | 1975 |

|

SU545524A1 |

| Способ консервации питьевой воды | 1990 |

|

SU1778080A1 |

Авторы

Даты

2004-09-27—Публикация

2001-08-08—Подача