AJ

li

В, г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический центр | 1987 |

|

SU1505679A1 |

| УСТРОЙСТВО К КРУГЛОШЛИФОВАЛЬНОМУ СТАНКУ ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА СЕПАРАТОРА | 1991 |

|

RU2024384C1 |

| СПОСОБ УСТАНОВКИ ОПРАВКИ С ЗАГОТОВКОЙ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237565C2 |

| Разжимная оправка | 1986 |

|

SU1379013A1 |

| Оправка | 1988 |

|

SU1523259A1 |

| ОПРАВКА КУЛАЧКОВАЯ | 2009 |

|

RU2418668C1 |

| СПОСОБ УСТАНОВКИ ОПРАВКИ С ЗАГОТОВКОЙ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2203777C2 |

| Устройство для зажима тонкостенных деталей | 1980 |

|

SU986624A1 |

| Разжимная оправка | 1982 |

|

SU1047608A2 |

| Разжимная оправка | 1985 |

|

SU1298002A1 |

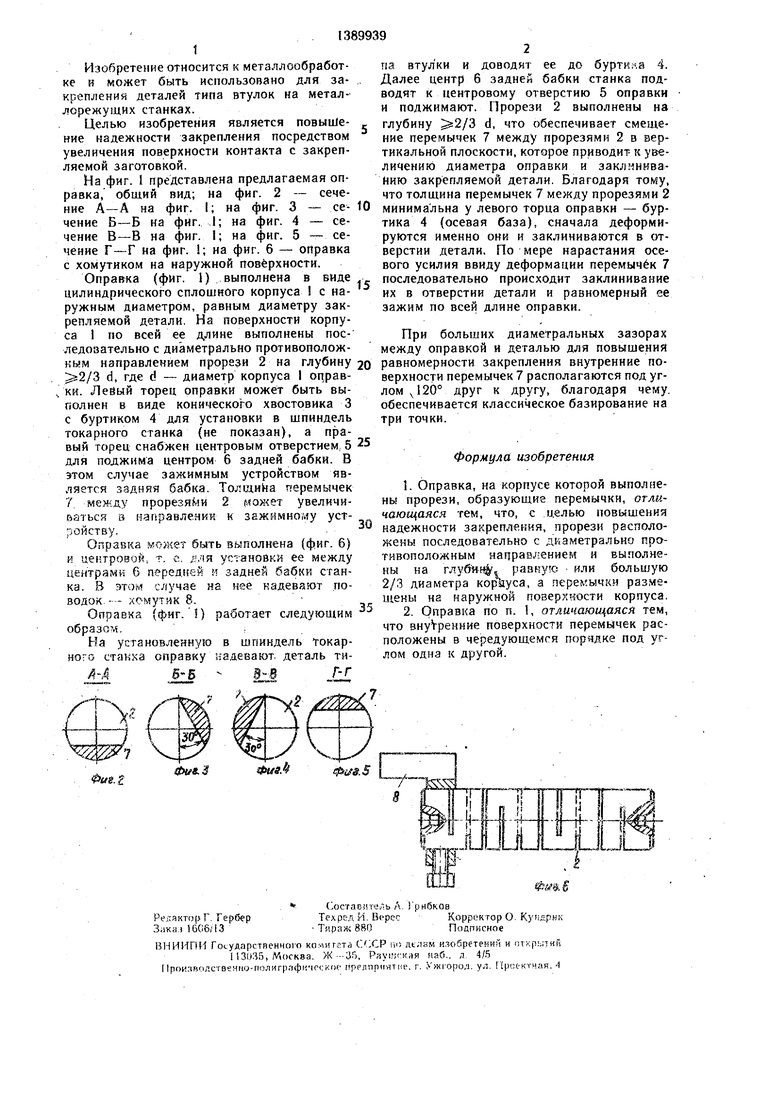

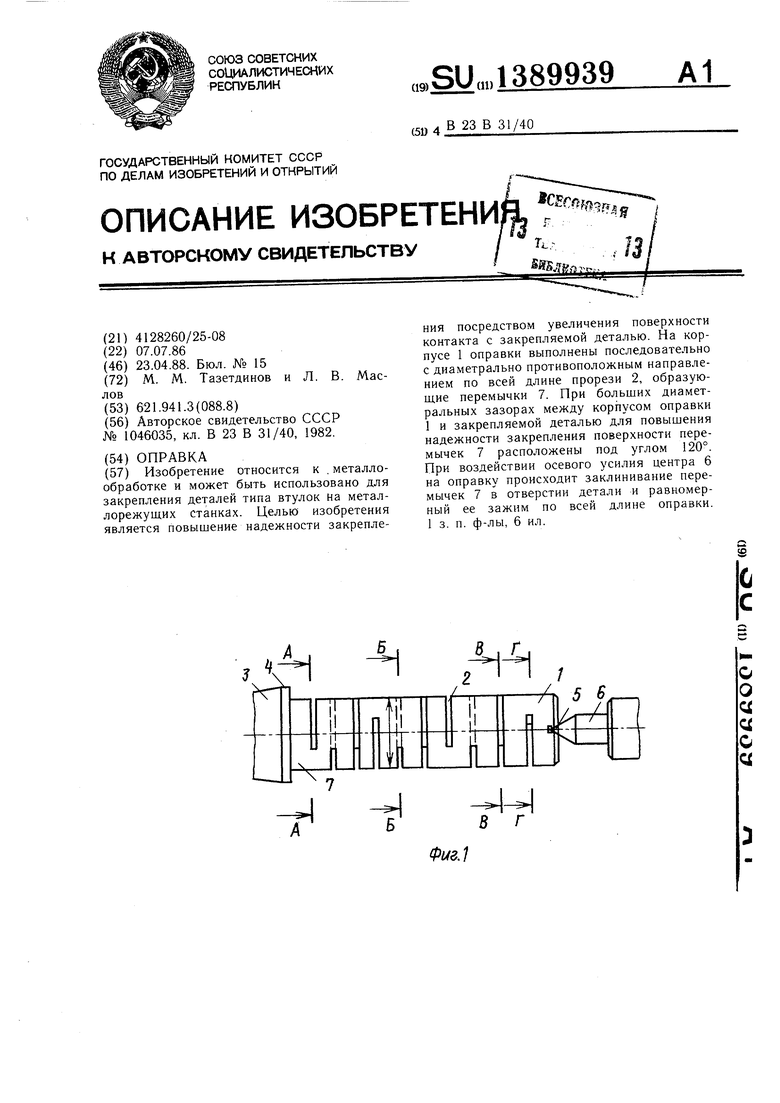

Изобретение относится к , металлообработке и может быть использовано для закрепления деталей типа втулок на металлорежущих станках. Целью изобретения является повышение надежности закрепления посредством увеличения поверхности контакта с закрепляемой деталью. На корпусе 1 оправки выполнены последовательно с диаметрально противоположным направлением по всей длине прорези 2, образующие перемычки 7. При больших диаметральных зазорах между корпусом оправки 1 и закрепляемой деталью для повышения надежности закрепления поверхности перемычек 7 расположены под углом 120°. При воздействии осевого усилия центра 6 на оправку происходит заклинивание перемычек 7 в отверстии детали и равномерный ее зажим по всей длине оправки. 1 3. п. ф-лы, 6 ил.

т

г

Фиг.1

Изобретение относится к металлообработке и может быть использовано для закрепления деталей типа втулок на металлорежущих станках.

Целью изобретения является повышение надежности закрепления посредством увеличения поверхности контакта с закрепляемой заготовкой.

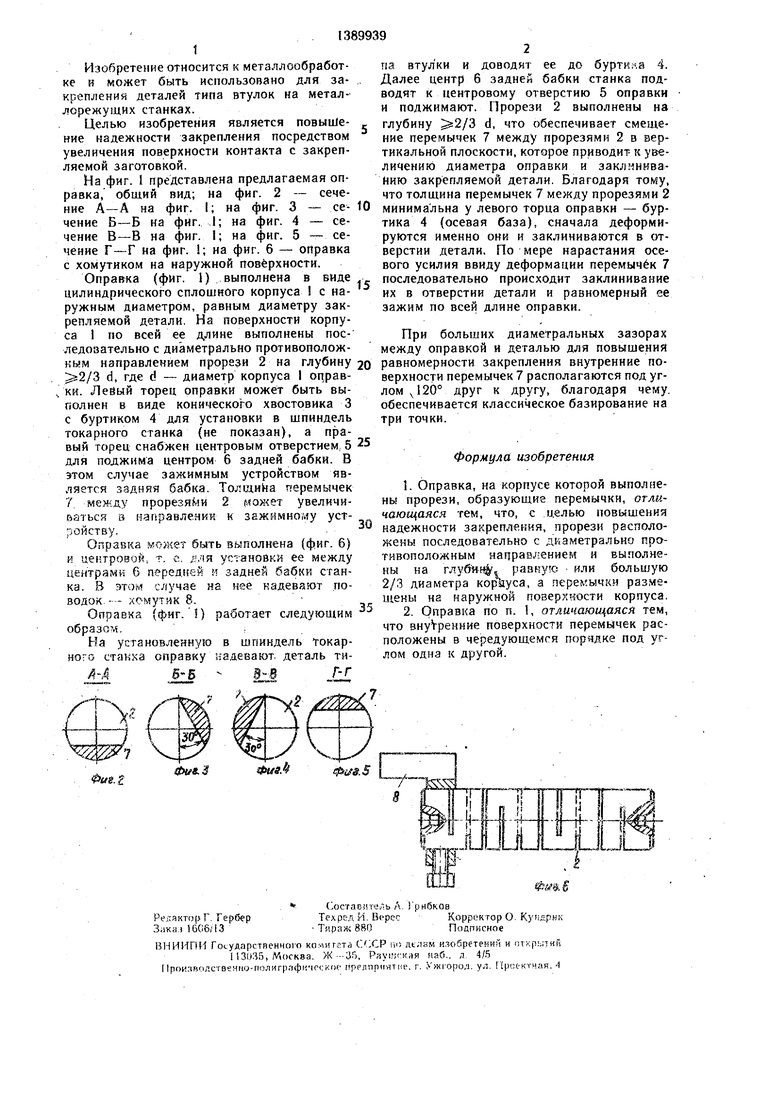

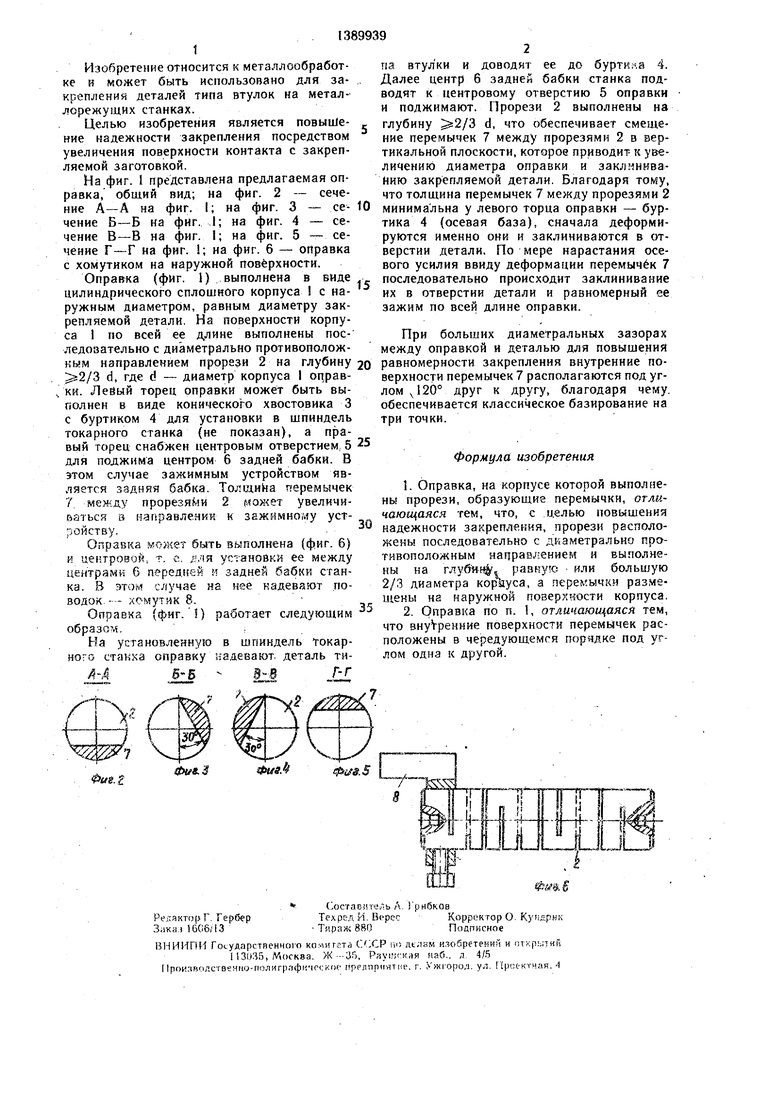

На фиг. 1 представлена предлагаемая оправка, общий вид; на фиг. 2 - сечение А-А на фиг. I; на фиг. 3 - сечение Б-Б на фиг. I; на фиг. 4 - сечение В-В на фиг. I; на фиг. 5 - сечение Г-Г на фиг. ; на фиг. 6 - оправка

10

па втул ки и доводит ее до бурткла 4. Далее центр б задней бабки станка подводят к центровому отверстию 5 оправки и поджимают. Прорези 2 выполнены на глубину 2/3 d, что обеспечивает смещение перемычек 7 между прорезями 2 в вертикальной плоскости, которое приводит- к увеличению диаметра оправки и заклннква- иню закрепляемой детали. Благодаря тому, что толщина перемычек 7 между прорезями 2 минимальна у левого торца оправки - буртика 4 (осевая база), сначала деформируются именно они и заклиниваются в отверстии детали. По мере нарастания осевого усилия ввиду деформации перемычек 7

с хомутиком на наружной поверхности.

Оправка (фиг. 1) выполнена в виде . последовательно происходит заклинивание цилиндрического сплощного корпуса 1 с на- их в отверстии детали и равномерный ее ружным диаметром, равным диаметру закрепляемой детали. На поверхности корпуса 1 по всей ее длине выполнены последовательно с диаметрально противоположным направлением прорези 2 на глубину 20 равномерности закрепления внутренние по- d, где d - диаметр корпуса I оцрав- верхности перемычек 7 располагаются под уг- ки. Лейый торец оправки может быть вы- лом ,120° полнен в виде конического хвостовика 3 с буртиком 4 для установки в шпиндель токарного станка (не показан), а правый торец снабжен центровым отверстием, 5 25 для поджима центром б задней бабки. В этом случае зажимным устройством является задняя бабка. Толщина перемычек 7 между прорезя ш 2 может увеличиваться 3 направлеяик к з&жнмчому устзажим по всей длине оправки.

При больших диаметральных зазорах между оправкой и деталью для повышения

.v. друг к другу, благодаря чему, обеспечивается классическое базирование на три точки.

Формула изобретения

. Оправка, на корпусе которой выполнены прорези, образующие перемычки, огли- чающаяся тем, что, с целью повышения

3 надежности закрепления, прорези располороиству.

Опрзйка может быть выполнена (фиг. 6) к центровой т. с. для установки ее между центрами 6 передней л задней бабки станка. В этом случае на нее надевают по- водок -- хомутик 8.Оправка (фиг. 1) работает следующим образом. ,

На установленную в шпиндель токарного станка оправку надевают, деталь тиА-А6-Б - 8-8Г-Г

па втул ки и доводит ее до бурткла 4. Далее центр б задней бабки станка подводят к центровому отверстию 5 оправки и поджимают. Прорези 2 выполнены на глубину 2/3 d, что обеспечивает смещение перемычек 7 между прорезями 2 в вертикальной плоскости, которое приводит- к увеличению диаметра оправки и заклннква- иню закрепляемой детали. Благодаря тому, что толщина перемычек 7 между прорезями 2 минимальна у левого торца оправки - буртика 4 (осевая база), сначала деформируются именно они и заклиниваются в отверстии детали. По мере нарастания осевого усилия ввиду деформации перемычек 7

последовательно происходит заклинивание их в отверстии детали и равномерный ее равномерности закрепления внутренние по- верхности перемычек 7 располагаются под уг- лом ,120°

последовательно происходит заклинивание их в отверстии детали и равномерный ее равномерности закрепления внутренние по- верхности перемычек 7 располагаются под уг- лом ,120°

зажим по всей длине оправки.

При больших диаметральных зазорах между оправкой и деталью для повышения

последовательно происходит заклинивание их в отверстии детали и равномерный ее равномерности закрепления внутренние по- верхности перемычек 7 располагаются под уг- лом ,120°

.v. друг к другу, благодаря чему, обеспечивается классическое базирование на три точки.

последовательно происходит заклинивание их в отверстии детали и равномерный ее равномерности закрепления внутренние по- верхности перемычек 7 располагаются под уг- лом ,120°

Формула изобретения

. Оправка, на корпусе которой выполнены прорези, образующие перемычки, огли- чающаяся тем, что, с целью повышения

надежности закрепления, прорези расположены последовательно с диаметрально противоположным направлением и выполнены на глуби(ф. равную или большую 2/3 диаметра корауса, а перемычки размещены на наружной поверхности корпуса. 2. Оправка по п. 1, отличающаяся тем, что BHyVpeHHHe поверхности перемЫчек расположены в чередующемся порядке под углом одна к другой.

ZH

Фт.В

| Разжимная оправка | 1982 |

|

SU1046035A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-23—Публикация

1986-07-07—Подача