Изобретение относится к военной технике, а именно к боеприпасам, и может найти широкое применение в области ракетной техники, в частности при изготовлении зарядов ракетного твердого топлива.

Объектом изобретения является способ изготовления заряда смесевого ракетного твердого топлива (СРТТ) методом литья под давлением.

Известны способ непрерывного формования зарядов СРТТ по патенту США №3296043 и способ дистанционной заливки высокоэнергетической топливной массы в корпус двигателя по патенту США №3562364, принятые за аналоги. Применение этих способов предусматривает непрерывную подачу компонентов топлива в смеситель, их смешение, вакуумирование топливной массы с пресс-формой и формование заряда СРТТ методом литья в пресс-форму сверху под давлением, при этом момент окончания формования заряда определяют по достижении топливной массой, поступившей в пресс-форму, заданного веса.

Применение указанных способов изготовления заряда СРТТ требует вакуумирования пресс-формы, создания в ней дополнительных объемов -"прибылей" (для обеспечения возможности выхода в них в процессе литья и удаляемых впоследствии неоднородных и разноплотных "завоздушенных" остатками воздуха в пресс-форме частей топливной массы), и не обеспечивает максимального заполнения ракетного двигателя топливом из-за наличия допусков на размеры его корпуса и технологической оснастки.

Таким образом, задачей данных технических решений являлось обеспечение постоянства веса заряда твердого топлива при наличии возможности размещения в технологическом оборудовании дополнительных объемов - "прибылей" и обеспечения надежного вакуумирования пресс-формы.

Общими признаками с предлагаемым авторами способом изготовления заряда СРТТ являются подача компонентов топлива в смеситель, их смешение, вакуумирование топливной массы и фомование заряда СРТТ методом литья в пресс-форму.

Наиболее близким по технической сути и достигаемому техническому результату к заявляемому способу является способ смешения компонентов взрывчатых составов и формирования из них зарядов по патенту РФ №2132837 (МПК С 06 В 21/00), принятый авторами за прототип. Указанный способ включает операции разделения исходных продуктов на несколько технологических смесей (связующего с добавками, отвердителей, окислителей), дозирование, транспортирование, последовательное смешение в каскаде смесителей, состоящего из предварительного, усредняющего и вакуумного смесителей, вакуумирование вакуумного смесителя с пресс-формой, подачу топливной массы в пресс-форму сверху и формование заряда в пресс-форме.

Изготовление зарядов СРТТ по указанному способу значительно повышает безопасность выполнения работ (за счет разделения исходных продуктов на несколько технологических смесей).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа изготовления зарядов СРТТ, принятого за прототип, относится то, что он требует, как и при использовании способов-аналогов, вакуумирования пресс-формы и предусмотрения в технологической оснастке дополнительных объемов - "прибылей".

Таким образом, задачей данного технического решения (прототипа) являлось повышение безопасности изготовления зарядов взрывчатых веществ.

Общими признаками с предлагаемым авторами способом изготовления зарядов СРТТ являются разделение исходных продуктов на несколько технологических смесей, дозирование, транспортирование, последовательное смешение в каскаде смесителей, состоящем из предварительного, усредняющего и вакуумного смесителей, вакуумирование вакуумного смесителя, подачу топливной массы в пресс-форму и формование в ней заряда.

В отличие от прототипа в предлагаемом авторами способе изготовления заряда смесевого ракетного твердого топлива вакуумный смеситель вакуумируют в сборе с массопроводом, подачу топливной массы из усредняющего смесителя осуществляют при включенных мешалках вакуумного смесителя до его рабочего уровня, после чего заполняют ею массопровод со скоростью подачи топливной массы, составляющей 0,2-0,5 рабочего значения, выключают мешалки вакуумного смесителя, выравнивают с атмосферным давление в вакуумном смесителе и массопроводе, присоединяют к массопроводу вертикально расположенную и связанную с атмосферой пресс-форму, повторно вакуумируют только вакуумный смеситель и, поддерживая заданные уровни топливной массы в смесителях и ее температуру в смесителях и массопроводах, формуют заряд смесевого ракетного твердого топлива подачей топливной массы в пресс-форму через массопровод снизу, причем формование входной части заряда смесевого ракетного твердого топлива проводят со скоростью подачи топливной массы в 10-15 раз меньшей, чем при формовании основной массы заряда смесевого ракетного твердого топлива, при нарастании давления в массопроводе снижают скорость подачи топливной массы до 0,2-0,5 от рабочей и охлаждают топливную массу на выходе из вакуумного смесителя, после чего опять увеличивают до рабочего значения скорость подачи топливной массы, а при достижении избыточного давления в массопроводе 0,3-1,0 МПа подачу топливной массы отсекают, пресс-форму отсоединяют и полимеризуют топливную массу с поддержанием избыточного давления при температуре, превышающей на 5-40°С среднюю температуру топливной массы.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом. Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой защиты, во всех случаях достаточны.

Задачей изобретения является создание способа изготовления заряда смесевого ракетного твердого топлива, обеспечивающего высокое его качество по монолитности (отсутствию воздушных включений) и массе при уменьшении энергозатрат на вакуумирование за счет минимизации вакуумируемых объемов в технологическом оборудовании.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе изготовления заряда смесевого ракетного твердого топлива, включающем разделение исходных продуктов на несколько технологических смесей, дозирование, транспортирование, последовательное смешение в каскаде смесителей, состоящем из предварительного, усредняющего и вакуумного смесителей, вакуумирование вакуумного смесителя в сборе с массопроводом и пресс-формой, подачу топливной массы в пресс-форму и формование в ней заряда, особенность заключается в том, что вакуумный смеситель вакуумируют в сборе с массопроводом, подачу топливной массы из усредняющего смесителя осуществляют при включенных мешалках вакуумного смесителя до его рабочего уровня, после чего заполняют ею массопровод со скоростью подачи топливной массы, составляющей 0,2-0,5 рабочего значения, выключают мешалки вакуумного смесителя, выравнивают с атмосферным давление в вакуумном смесителе и массопроводе, присоединяют к массопроводу вертикально расположенную и связанную с атмосферой пресс-форму, повторно вакуумируют только вакуумный смеситель и, поддерживая заданные уровни топливной массы в смесителях и ее температуру в смесителях и массопроводах, формуют заряд смесевого ракетного твердого топлива подачей топливной массы в пресс-форму через массопровод снизу, причем формование входной части заряда смесевого ракетного твердого топлива проводят со скоростью подачи топливной массы в 10-15 раз меньшей, чем при формовании основной массы заряда, при нарастании давления в массопроводе снижают скорость подачи топливной массы до 0,2-0,5 от рабочей и охлаждают топливную массу на выходе из вакуумного смесителя, после чего опять увеличивают до рабочего значения скорость подачи топливной массы, а при достижении избыточного давления в массопроводе 0,3-1,0 МПа подачу топливной массы отсекают, пресс-форму отсоединяют и полимеризуют топливную массу с поддержанием избыточного давления при температуре, превышающей на 5-40°С среднюю температуру топливной массы.

Наличие в описываемом способе изготовления заряда СРТТ совокупности действий, порядка их выполнения во времени и условиями, обеспечивающими возможность выполнения этих действий, позволяет, в частности, за счет:

- вакуумирования вакуумного смесителя в сборе с массопроводом, подачи топливной массы из усредняющего смесителя при включенных мешалках вакуумного смесителя и связи пресс-формы с атмосферой - исключить пресс-форму из вакуумируемого технологического оборудования;

- загрузки вакуумного смесителя топливной массой до его рабочего уровня с последующим заполнением ею массопровода со скоростью подачи топливной массы, составляющей 0,2-0,5 рабочего значения, присоединения к массопроводу вертикального расположенной пресс-формы, повторного вакуумирования вакуумного смесителя в сборе с массопроводом, поддержания рабочих уровней топливной массы в смесителях и ее температуры в смесителях и массопроводах, формования заряда СРТТ топлива подачей топливной массы в пресс-форму через массопровод снизу, формования входной части заряда со скоростью подачи топливной массы в 10-15 раз меньшей, чем при формовании основной массы заряда, - обеспечить удаление из топливной массы воздушных включений и монолитность заряда СРТТ;

- выключения мешалок вакуумного смесителя и выравнивания с атмосферным давление в вакуумном смесителе и массопроводе - обеспечить возможность присоединения пресс-формы к массопроводу;

- отсечки подачи топливной массы по нарастанию избыточного давления в массопроводе до достижения величины 0,3-1,0 МПа - обеспечить точную дозирование топливной массы в заряде СРТТ;

- снижения после нарастания давления в массопроводе скорости подачи топливной массы до 0,2-0,5 от рабочей скорости, охлаждения топливной массы на выходе из вакуумного смесителя с последующим увеличением ее скорости подачи до рабочего значения - повысить чуствительность системы к нарастанию давления при дозировании топливной массы;

- отсоединения пресс-формы и полимеризации топливной массы с поддержанием избыточного давления при температуре, превышающей на 5-40°С среднюю температуру топливной массы - предупредить расслоение топливной массы и сохранить монолитность заряда СТТ в процессе полимеризации.

Сущность изобретения заключается в том, что в способе изготовления заряда смесевого твердого топлива, включающем разделение исходных продуктов на несколько технологических смесей, дозирование, транспортирование, последовательное смешение в каскаде смесителей, состоящем из предварительного, усредняющего и вакуумного смесителей, вакуумирование вакуумного смесителя в сборе с массопроводом и пресс-формой, подачу топливной массы в пресс-форму и формование в ней заряда, в отличие от прототипа согласно изобретению вакуумный смеситель вакуумируют в сборе с массопроводом, подачу топливной массы из усредняющего смесителя осуществляют при включенных мешалках вакуумного смесителя до его рабочего уровня, после чего заполняют ею массопровод со скоростью подачи топливной массы, составляющей 0,2-0,5 рабочего значения, выключают мешалки вакуумного смесителя, выравнивают с атмосферным давление в вакуумном смесителе и массопроводе, присоединяют к массопроводу вертикально расположенную и связанную с атмосферой пресс-форму, повторно вакуумируют только вакуумный смеситель и, поддерживая заданные уровни топливной массы в смесителях и ее температуру в смесителях и массопроводах, формуют заряд смесвого ракетного твердого топлива подачей топливной массы в пресс-форму через массопровод снизу, причем формование входной части заряда смесевого ракетного твердого топлива проводят со скоростью подачи топливной массы в 10-15 раз меньшей, чем при формовании основной массы заряда, при нарастании давления в массопроводе снижают скорость подачи топливной массы до 0,2-0,5 от рабочей и охлаждают топливную массу на выходе из вакуумного смесителя, после чего опять увеличивают до рабочего значения скорость подачи топливной массы, а при достижении избыточного давления в массопроводе 0,3-1,0 МПа подачу топливной массы отсекают, пресс-форму отсоединяют и полимеризуют топливную массу с сохранением избыточного давления при температуре, превышающей на 5-40°С среднюю температуру топливной массы.

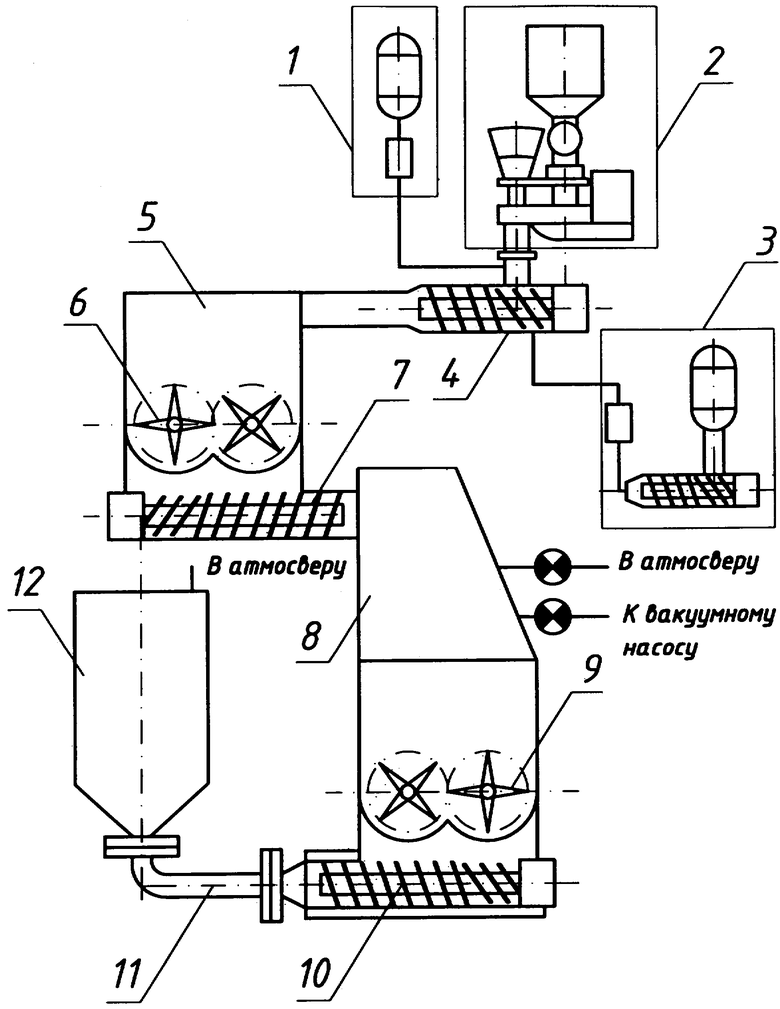

На чертеже изображена схема изготовления заряда СРТТ по предлагаемому способу. На схеме цифрами обозначены: дозаторы 1, 2, 3, предварительный смеситель 4, усредняющий смеситель 5 с мешалками 6 и шнеком 7, вакуумный смеситель 8 с мешалками 9 и шнеком 10, массопровод 11 и пресс-форма 12.

Изготовление заряда СРТТ по предлагаемому способу осуществляется следующим образом.

Жидковязкие и порошкообразные исходные компоненты СРТТ разделяют на несколько технологических смесей, которые дозируют дозаторами 1, 2, 3 и транспортируют в предварительный смеситель 4, в котором осуществляют предварительное смешивание компонентов топливной массы. Предварительно смешанные в предварительном смесителе 4 компоненты топливной массы подают в усредняющий смеситель 5, мешалками 6 которого продолжают вымешивание топливной массы. Вакуумный смеситель 8 в сборе с массопроводом 11 герметизируют, создают в них вакуум с остаточным давлением, не превышающим 0,003 МПа, включают мешалки 9 вакуумного смесителя 8 и шнек 7 усредняющего смесителя 5, которым топливную массу подают из усредняющего смесителя 5 в вакуумный смеситель 8 до загрузки его до рабочего уровня, после чего включением шнека 10 вакуумного смесителя 8 со скоростью подачи топливной массы, составляющей 0,2-0,5 рабочего значения, заполняют массопровод 11 топливной массой. По достижении давления в топливной массе 0,2-0,3 МПа мешалки 9 вакуумного смесителя 8 выключают и за 30-60 секунд выравнивают с атмосферным давление в вакуумном смесителе 8 и массопроводе 11, после чего к массопроводу 11 присоединяют вертикально расположенную и связанную с атмосферой пресс-форму 12. После присоединения пресс-формы 12 к массопроводу 11 повторно вакуумируют только вакуумный смеситель 8 до остаточного давления, не превышающего 0,003 МПа, включают шнек 10 вакуумного смесителя 8 и формуют заряд смесевого ракетного твердого топлива подачей топливной массы в пресс-форму 12 снизу через массопровод 11, при этом формование входной части заряда смесевого ракетного твердого топлива проводят со скоростью подачи топливной массы в 10-15 раз меньшей, чем при формовании основной массы заряда смесевого ракетного твердого топлива.

Все вышеуказанные операции осуществляют, постоянно поддерживая рабочие уровни топливной массы в смесителях 4, 5, 8, а также ее температуру в смесителях и массопроводах в пределах 40-70°С за счет обогрева рубашек и шнеков смесителей 4, 5, 8 подачей в них теплоносителя, причем при нарастании давления в массопроводе 11 снижают скорость подачи топливной массы до 0,2-0,5 от рабочей и охлаждают топливную массу на выходе из вакуумного смесителя 8 подачей в рубашку втулки его шнека 10 теплоносителя с температурой 5-25°С в течение 2-5 минут, после чего опять увеличивают до рабочего значения скорость подачи топливной массы. При достижении избыточного давления в массопроводе 8 0,3-1,0 МПа подачу топливной массы отсекают, пресс-форму 12 отсоединяют и полимеризуют топливную массу с поддержанием избыточного давления при температуре, превышающей на 5-40°С среднюю температуру топливной массы.

Применение описанного способа изготовления заряда СРТТ позволяет исключить капсуляцию воздуха в топливной массе при наборе ее в вакуумный смеситель и массопровод, а также в процессе заполнения пресс-формы, тем самым обеспечить отсутствие воздушных включений в заряде СРТТ. Переменная скорость подачи топливной массы и поддержание избыточного давления в пресс-форме при полимеризации обеспечивают монолитность заряда СРТТ при формовании в размер без "прибыльных" объемов.

Указанные преимущества подтверждены изготовлением по описанному способу опытной партии зарядов СРТТ на заводе им. С.М.Кирова.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2316526C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ТЕРМОРЕАКТИВНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2006 |

|

RU2314280C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2167135C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2196760C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЁРДОГО РАКЕТНОГО ТОПЛИВА | 2002 |

|

RU2226520C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2017 |

|

RU2660101C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗ НЕГО ИЗДЕЛИЯ | 2004 |

|

RU2263095C1 |

| СМЕСИТЕЛЬ КОМПОНЕНТОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2016 |

|

RU2616913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2010 |

|

RU2451817C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СРТТ | 2000 |

|

RU2198153C2 |

Изобретение относится к изготовлению заряда смесевого ракетного твердого топлива (СРТТ) методом литья под давлением. Сущность изобретения заключается в том, что в способе изготовления заряда смесевого твердого топлива, включающем разделение исходных продуктов на несколько технологических смесей, дозирование, транспортирование, последовательное смешение в каскаде смесителей, состоящем из предварительного, усредняющего и вакуумного смесителей, вакуумирование вакуумного смесителя в сборе с массопроводом и пресс-формой, подачу топливной массы в пресс-форму и формование в ней заряда, в отличие от прототипа согласно изобретению вакуумный смеситель вакуумируют в сборе с массопроводом, подачу топливной массы из усредняющего смесителя осуществляют при включенных мешалках вакуумного смесителя до его рабочего уровня, после чего заполняют ею массопровод со скоростью подачи топливной массы, составляющей 0,2-0,5 рабочего значения, выключают мешалки вакуумного смесителя, выравнивают с атмосферным давление в вакуумном смесителе и массопроводе, присоединяют к массопроводу вертикально расположенную и связанную с атмосферой пресс-форму, повторно вакуумируют только вакуумный смеситель и, поддерживая заданные уровни топливной массы в смесителях и ее температуру в смесителях и массопроводах, формуют заряд смесевого ракетного твердого топлива подачей топливной массы в пресс-форму через массопровод снизу. Причем формование входной части заряда смесевого ракетного твердого топлива проводят со скоростью подачи топливной массы в 10-15 раз меньшей, чем при формовании основной массы заряда. При нарастании давления в массопроводе снижают скорость подачи топливной массы до 0,2-0,5 от рабочей и охлаждают топливную массу на выходе из вакуумного смесителя, после чего опять увеличивают до рабочего значения скорость подачи топливной массы, а при достижении избыточного давления в массопроводе 0,3-1,0 МПа подачу топливной массы отсекают, пресс-форму отсоединяют и полимеризуют топливную массу с сохранением избыточного давления при температуре, превышающей на 5-40°С среднюю температуру топливной массы. Применение описанного способа позволяет исключить капсуляцию воздуха в топливной массе при наборе ее в вакуумный смеситель и массопровод, а также в процессе заполнения пресс-формы, тем самым обеспечить отсутствие воздушных включений в заряде СРТТ. Переменная скорость подачи топливной массы и поддержание избыточного давления в пресс-форме при полимеризации обеспечивают монолитность заряда СРТТ при формовании в размер без "прибыльных" объемов. 1 ил.

Способ изготовления заряда смесевого ракетного твердого топлива, включающий разделение исходных продуктов на несколько технологических смесей, дозирование, транспортирование, последовательное смешение в каскаде смесителей, состоящем из предварительного, усредняющего и вакуумного смесителей, вакуумирование вакуумного смесителя, подачу топливной массы в прессформу и формование в ней заряда смесевого ракетного твердого топлива, отличающийся тем, что вакуумный смеситель вакуумируют в сборе с массопроводом, подачу топливной массы из усредняющего смесителя осуществляют при включенных мешалках вакуумного смесителя до его рабочего уровня, после чего заполняют ею массопровод со скоростью подачи топливной массы, составляющей 0,2-0,5 рабочего значения, выключают мешалки вакуумного смесителя, выравнивают с атмосферным давление в вакуумном смесителе и массопроводе, присоединяют к массопроводу вертикально расположенную и связанную с атмосферой прессформу, повторно вакуумируют только вакуумный смеситель и, поддерживая заданные уровни топливной массы в смесителях и ее температуры в смесителях и массопроводах, формуют заряд смесевого ракетного твердого топлива подачей топливной массы в прессформу через массопровод снизу, причем формование входной части заряда смесевого ракетного твердого топлива проводят со скоростью подачи топливной массы, в 10-15 раз меньшей, чем при формовании основной части заряда, при нарастании давления в массопроводе снижают скорость подачи топливной массы до 0,2-0,5 от рабочей и охлаждают топливную массу на выходе из вакуумного смесителя, после чего опять увеличивают до рабочего значения скорость подачи топливной массы, а при достижении избыточного давления в массопроводе 0,3-1,0 МПа подачу топливной массы отсекают, прессформу отсоединяют и полимеризуют заряд с поддержанием избыточного давления в прессформе при температуре, на 5-40°С превышающей среднюю температуру топливной массы.

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 1997 |

|

RU2132837C1 |

Авторы

Даты

2004-10-20—Публикация

2003-07-24—Подача