Изобретение относится к машиностроению и может быть использовано при производстве коленчатых валов двигателей внутреннего сгорания.

Известен коленчатый вал, содержащий шатунные шейки, коренные шейки и щеки, при этом переход от шатунной шейки к коренной шейке по внешней стороне щеки выполнен в виде плоскости с углом к оси коленчатого вала около 60° (см. “Автомобили КАМАЗ типа 6х4”, Руководство по эксплуатации 5320-3902004РЭ, М., Машиностроение, 1994, стр.40, рис.29).

Недостатком этого коленчатого вала является наличие в переходе от шатунной шейки к коренной шейки по внешней стороне щеки материала, который практически не нагружен. Это приводит к утяжелению коленчатого вала, а, следовательно, и всего двигателя, повышенному расходу материала и к ухудшению балансируемости коленчатого вала.

Наиболее близким по совокупности существенных признаков к заявленному техническому решению является цельный коленчатый вал для поршневых двигателей, содержащий шатунную и коренную шейки, соединяющиеся при взаимном перекрытии с помощью щеки, которая утолщается по внешней стороне в направлении от шатунной шейки к коренной до максимальной толщины “a” в зоне перекрытия, при этом степень перекрытия определяется размером “b”. Переход по внешней стороне щеки от шатунной шейки к коренной выполнен по сфере и определяется кривой у=(х/2)n и экспонентом n=loga/2b. Исходной точкой кривой “у” со стороны шатунной шейки является толщина щеки х=2(0,2r)l/n, где r - радиус шатунной шейки, (см. заявку DE №3614722 Al, F 16 С 3/06, опубл. 05.11.87 г.).

Недостатком известного коленчатого вала является его ослабление в наиболее нагруженном сечении, проходящем через центры галтелей шатунной и коренной шейки перпендикулярно плоскости кривошипа.

Была поставлена задача увеличить прочность коленчатого вала, обеспечив при этом уменьшение его массы и улучшение балансировки.

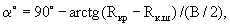

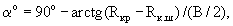

Поставленная задача решается за счет того, что в коленчатом валу двигателя внутреннего сгорания, содержащем шатунные шейки, коренные шейки и соединяющие их щеки с переходом от шатунной к коренной шейке по внешней стороне щеки, выполненным по сфере, в средней части сферическая поверхность перехода сопряжена в сторону коренной шейки по радиусу с двумя плоскостями, пересечение которых находится в плоскости кривошипа на оси шатунной шейки, а угол их наклона α в плоскости, перпендикулярной плоскости кривошипа, определяется по формуле

α°=90°-arctg(Rкр-Rк.ш)/(В/2),

где Rкр - радиус кривошипа коленчатого вала;

Rк.ш - радиус коренной шейки;

В - ширина щеки.

Анализ известных технических решений по научно-технической и патентной документации показал, что совокупность существенных признаков заявляемого решения ранее не были известна, следовательно, оно соответствует условию патентоспособности “новизна”.

Заявленное техническое решение является неочевидным для квалифицированных специалистов в данной области, так как оно разрешило, казалось бы, неразрешимое противоречие, а именно

- с одной стороны, для уменьшения массы и улучшения балансируемости коленчатого вала необходимо убирать материал на переходе от шатунной шейки к коренной шейки по внешней стороне щеки, с другой стороны, удаление материала может привести к снижению прочности и жесткости коленчатого вала, что недопустимо. Выполнение же перехода от шатунной шейки к коренной шейки по сфере с последующим сопряжением ее в сторону коренной шейки по радиусу с двумя плоскостями, пересечение которых находится в плоскости кривошипа на оси шатунной шейки, а угол их наклона α в плоскости, перпендикулярной плоскости кривошипа определяется по формуле

α°=90°-arctg(Rкр-Rк.ш)/(В/2),

где Rкр - радиус кривошипа коленчатого вала;

Rк.ш - радиус коренной шейки;

В - ширина щеки.

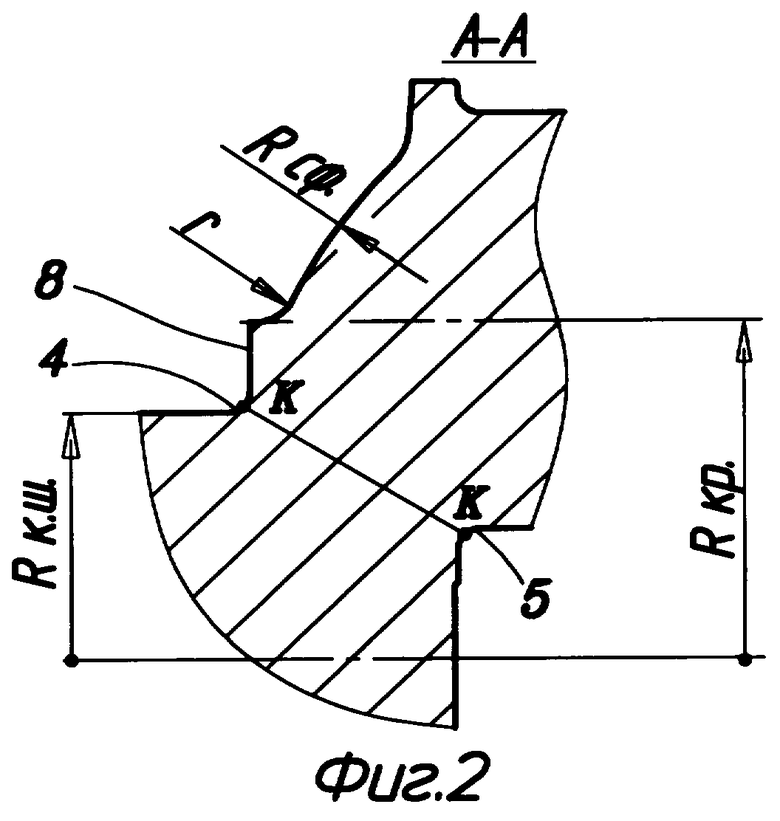

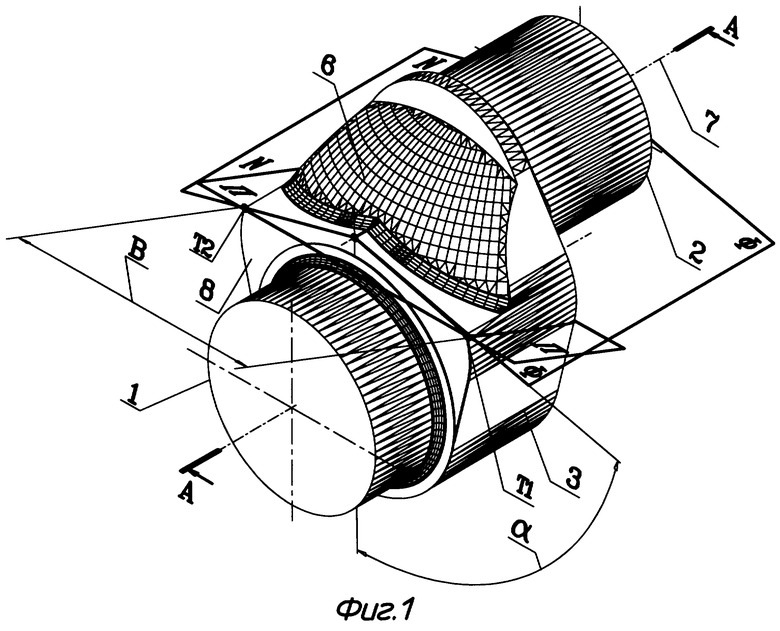

позволило увеличить прочность коленчатого вала с одновременным уменьшением его массы и улучшением балансируемости, и таким образом разрешило вышеуказанное противоречие, что является доказательством соответствия заявленного решения критерию “изобретательский уровень”. Заявляемое техническое решение иллюстрируется чертежами, где на фиг.1 изображен фрагмент кривошипа коленчатого вала ДВС; на фиг.2 - сечение А-А на фиг.1.

Кривошип коленчатого вала содержит коренную шейку 1, шатунную шейку 2, щеку 3, галтели 4 на коренной шейке и галтели 5 на шатунной шейке. Переход щеки 3 от шатунной шейки 2 к коренной шейке 1 по внешней стороне в средней части выполнен в виде сферы 6, радиусом Rcф., которая сопрягается радиусом г с двумя плоскостями Ф-Ф и N-N, линия пересечения которых находится на оси 7 шатунной шейки 2. Плоскость П-П определяет опасное сечение коленчатого вала, проходящее через линию К-К, проведенную через середины галтелей 4 и 5, перпендикулярно плоскости кривошипа. Геометрические характеристики этого сечения (площадь, момент сопротивления кручению и изгибу) при проведении оптимитизации щеки кривошипа должны остаться неизменными, в противном случае резко возрастают напряжения в элементах коленчатого вала, что недопустимо. Введение в состав элементов составляющих конструкцию щеки 3 двух плоскостей с линией пересечения на оси 7 и углом наклона α к плоскости кривошипа решает эту задачу. При этом оптимальным считается угол, при котором точки Т1 и Т2 пересечения плоскости П-П с плоскостями Ф-Ф и N-N находятся на грани щеки 3 по торцу 8, обращенному к коренной шейке 1 и определяемому максимальным размером В по ширине щеки 3. Исходя из этого, оптимальный угол определяется по формуле

α°=90°-arctg(Rкр-Rк.ш)/(В/2),

где Rкр - радиус кривошипа коленчатого вала;

Rк.ш - радиус коренной шейки;

В - ширина щеки.

Конструкция заявляемого коленчатого вала была проверена на примере коленчатого вала двигателя автомобиля КАМАЗ, имеющего следующие параметры

Rкр.=60 мм - радиус кривошипа коленчатого вала;

Rк.ш=47,5 мм - радиус коренной шейки;

В=130 - ширина щеки.

Угол α, определяемый по формуле

α°=90°-arctg(Rкр-Rк.ш)/(В/2),

при данных параметрах равен 79°.

Исследования проводились с помощью метода конечных элементов с уточнением результата при проведении усталостных безмоторных испытаний натурных коленчатых валов. Начальным этапом этой работы явилась разработка электронной модели коленчатого вала с использованием пакета объемного параметрического моделирования "CADDS-5". Далее проводился расчет модели, при этом с целью ускорения получения результатов использовалась разрезная схема - электронная модель отдельного колена. Расчет проводился в среде “ANSYS”, v.5.4 методом конечных элементов. В качестве основного было принято нагружение колена совместной нагрузкой - изгиб с кручением.

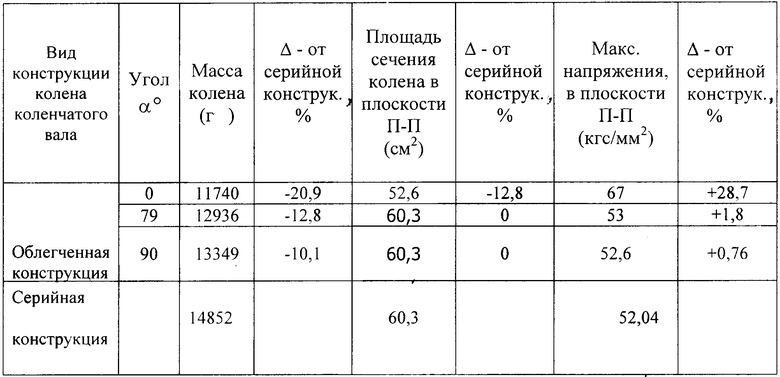

Результаты расчета сведены в таблице, в которой представлены

1. - кривошип с облегчением по щекам, выполненным по сферической поверхности и отсутствием дополнительных элементов в виде плоскостей со стороны коренной шейки (α°=0);

2. - кривошип, выполненный в соответствии с заявляемым техническим решением (α°=79°);

3. - кривошип, выполненный с облегчением по щекам со сферической поверхностью и наличием дополнительных элементов в виде плоскостей со стороны коренной шейки с углом их наклона α°, равным 90°.

4. - кривошип серийного коленчатого вала, в котором переход от шатунной шейки к коренной по внешней стороне щеки выполнен в виде плоскости с углом наклона к оси коленчатого вала около 60°.

Анализ показывает, что максимальные по величине напряжения возникают в районах галтелей шатунной и коренной шеек в плоскости П-П и их величины различны при различном конструктивном исполнении щек шатунных шеек.

Наиболее нагружен кривошип по п.1 (α=0°). Кривошипы по п.2 (α=79°), п.3 (α=90°) и п.4 (серийный коленчатый вал) по величинам максимальных напряжений, геометрическим характеристикам опасного сечения в плоскости П-П практически одинаковы, но при этом масса кривошипа уменьшена на 12,8% и 10,1%. Таким образом, оптимальной является конструкция с α=79°, где величина напряжения в опасном сечении практически одинакова с серийной конструкцией, но имеется снижение массы на 12,8%. Данный результат был подтвержден проведенными усталостными испытаниями, которые показали одинаковые значения запаса прочности как у серийного коленчатого вала, так и у коленчатого вала, выполненного в соответствии с заявляемым техническим решением.

Использование заявляемой конструкции коленчатого вала в ОАО “КамАЗ” позволит уменьшить вес готовой детали на 2 кг, сохранив при этом прочность коленчатого вала и практически исключить ручной труд при проведении операции балансировки коленчатого вала в условиях работы автоматической линии.

Заявляемое техническое решение соответствует требованию промышленной применимости и возможно для реализации на стандартном технологическом оборудовании с использованием современных технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Коленчатый вал | 1989 |

|

SU1666820A1 |

| Коленчатый вал | 1991 |

|

SU1751487A1 |

| КОЛЕНЧАТЫЙ ВАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2106547C1 |

| Способ правки коленчатых валов | 1985 |

|

SU1289897A1 |

| СПОСОБ ПРАВКИ КОЛЕНЧАТЫХ ВАЛОВ | 1989 |

|

RU2007476C1 |

| Модель кривошипа коленчатого вала | 1985 |

|

SU1355783A1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2080230C1 |

| Коленчатый вал | 1991 |

|

SU1803621A1 |

| КОЛЕНЧАТЫЙ ВАЛ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2335668C2 |

| Коленчатый вал | 1986 |

|

SU1401175A1 |

Изобретение относится к машиностроению и может быть использовано при производстве коленчатых валов двигателей внутреннего сгорания. Коленчатый вал двигателя внутреннего сгорания содержит шатунные шейки 2, коренные шейки 1 и соединяющие их щеки 3 с переходом от шатунной к коренной шейке по внешней стороне щеки, выполненным по сфере, при этом в средней части сферическая поверхность перехода сопряжена в сторону коренной шейки 1 по радиусу с двумя плоскостями Ф-Ф и N-N, пересечение которых находится в плоскости кривошипа на оси 7 шатунной шейки 2, а угол их наклона α в плоскости, перпендикулярной плоскости кривошипа, определяется формулой

где Rкр - радиус кривошипа коленчатого вала; Rк.ш - радиус коренной шейки; В - ширина щеки. Технический результат заключается в увеличении прочности коленчатого вала с одновременным уменьшением его массы и улучшением балансировки. 2 ил., 1 табл.

Коленчатый вал двигателя внутреннего сгорания, содержащий шатунные шейки, коренные шейки и соединяющие их щеки с переходом от шатунной к коренной шейке по внешней стороне щеки, выполненным по сфере, отличающийся тем, что в средней части сферическая поверхность перехода сопряжена в сторону коренной шейки по радиусу с двумя плоскостями, пересечение которых находится в плоскости кривошипа на оси шатунной шейки, а угол их наклона α в плоскости, перпендикулярной плоскости кривошипа, определяется формулой:

где Rкр - радиус кривошипа коленчатого вала;

Rк.ш - радиус коренной шейки;

В - ширина щеки.

| RU 2001321 C1, 15.10.1993 | |||

| КОЛЕНЧАТЫЙ ВАЛ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2025582C1 |

| 0 |

|

SU199907A1 | |

| DE 3541903 A1, 19.03.1987 | |||

| WO 03016729 A1, 27.02.2003. | |||

Авторы

Даты

2004-10-20—Публикация

2003-06-24—Подача