Изобретение относится к механическим испытаниям при статическом и,динамическом нагружении, в частности к определению оптимальных размеров коленчатых валов.

Цель изобретения - повьшение качества испытаний за счет повышения достоверности результатов механических испытаний моделей коленчатых валов при изгибе путем выбора соответствующих размеров и форм моделей обеспечивающих в опасных сечениях аналогичные с реальными коленчатыми вал51ми концентраторы напряжений.

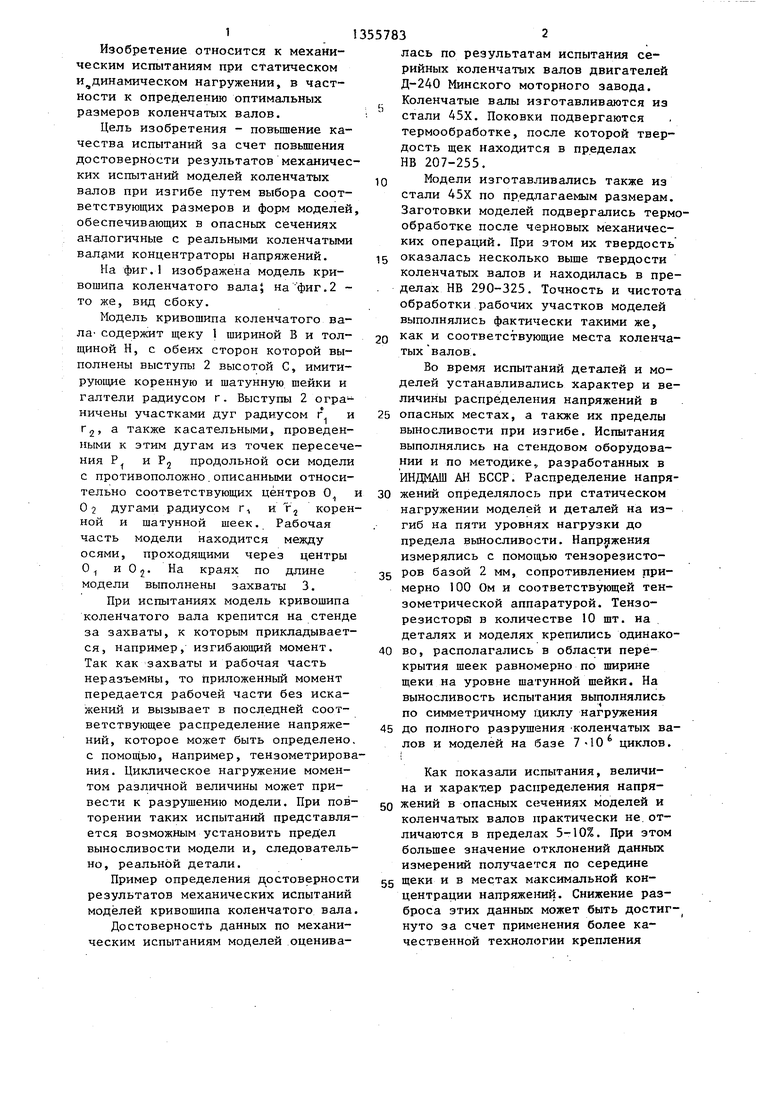

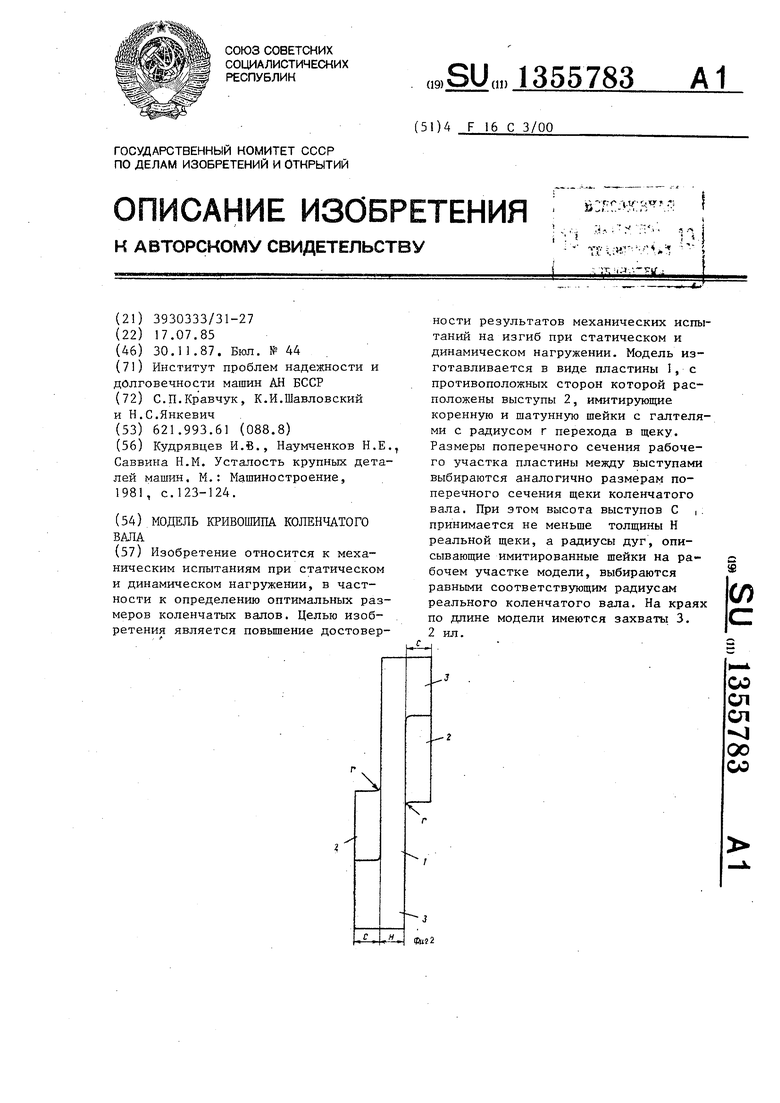

На фиг.1 изображена модель кривошипа коленчатого вала; на фиг.2 - то же, вид сбоку.

Модель кривошипа коленчатого вала содержит щеку 1 шириной В и толщиной Н, с обеих сторон которой выполнены выступь 2 высотой с, имити- рую1цие коренную и шатунную шейки и галтели радиусом г. Выступы 2 ограничены участками дуг радиусом г и Г2, а также касательными, проведенными к этим дугам из точек пересечения Р и Pj продольной оси модели с противоположно.описанными относительно соответствующих центров 0 02 дугами радиусом г, и г коренной и шатунной шеек. Рабочая часть модели находится между осями, проходящими через центры 0 и 02- На краях по длине модели выполнены захваты 3.

При испытаниях модель кривошипа коленчатого вала крепится на стенде за захваты, к которым прикладывается, например, изгибающий момент. Так как захваты и рабочая часть неразъемны, то Приложенный момент передается рабочей части без искажений и вызывает в последней соответствующее распределение напряжений, которое может быть определено, с помощью, например, тензометрирова ния. Циклическое нагружение моментом различной величины может привести к разрушению модели. При повторении таких испытаний представляется возможным установить предел выносливости модели и, следовательно, реальной детали.

Пример определения достоверности результатов механических испытаний моделей кривошипа коленчатого вала Достоверность данных по механическим испытаниям моделей оценивалась по результатам испытания серийных коленчатых валов двигателей Д-240 Минского моторного завода. Коленчатые валы изготавливаются из стали 45Х. Поковки подвергаются термообработке, после которой твердость щек находится в пределах НВ 207-255.

Модели изготавливались также из стали 45Х по предлагаемым размерам. Заготовки моделей подвергались термообработке после черновых механических операций. При зтом их твердость

5 оказалась несколько выше твердости коленчатых валов и находилась в пределах НВ 290-325. Точность и чистота обработки рабочих участков моделей выполнялись фактически такими же,

Q как и соответствующие места коленчатых валов.

Во время испытаний деталей и моделей устанавливались характер и величины распределения напряжений в

5 опасных местах, а также их пределы выносливости при изгибе. Испытания выполнялись на стендовом оборудовании и по методике, разработанных в ИНДМАШ АН БССР. Распределение напря0 жений определялось при статическом нагружении моделей и деталей на изгиб на пяти уровнях нагрузки до предела выносливости. Напряжения измерялись с помощью тензорезисто5 ров базой 2 мм, сопротивлением примерно 100 Ом и соответствующей тен- зометрической аппаратурой. Тензо- резисторй в количестве 10 шт. на деталях и моделях крепились одинако0 во, располагались в области перекрытия шеек равномерно по ширине щеки на уровне шатунной шейки. На

выносливость испытания выполнялись

1

по симметричному циклу нагружения 45 до полного разрушения -коленчатых валов и моделей на базе 7-10 циклов.

Как показали испытания, величина и характер распределения напря50 жений в опасных сечениях моделей и коленчатых валов практически не. отличаются в пределах 5-10%. При зтом большее значение отклонений данньпс измерений получается по середине

55 щеки и в местах максимальной концентрации напряжений. Снижение разброса этих данных может быть достиг- нуто за счет применения более качественной технологии крепления

тензорезисторов к изделиям и высокой точности их расположения.

При испытании на сопротивление усталости оказалось, что для серийных коленчатых валов двигателей Д-240 предел выносливости составляет 14-15 Н М, а для моделей - 16- 10 Н-ц. Повышенное значение данных для моделей можно объяснить некоторым повьшением их твердости. Следовательно , отличием характера и величины распределения напряжений, а также пределов выносливости, полученным на реальных коленчатых валах и моделях, практически можно пренебречь.

Таким образом, использование в механических испытаниях данной модели кривошипа коленчатого вала вместо натурных деталей позволяет не только ускорить доводку новой конструкции коленчатого вала, но и существенно снизить расходы при освоении новых машин, имеющих аналогичные детали.

Формула изобретени

Модель кривошипа коленчатого вала, содержащая захваты и рабочий участок, который включает частично

выполненные коренную и шатунную шейки, межосевое расстояние которых

пропорционально радиусу кривошипа коленчатого вала и галтели перехода йеек в щеку, радиусы которых пропорциональны радиусам галтелей коленчатого вала, отличающая- с я тем, что, с целью повьш1ения

0 достоверности результатов механических испытаний на изгиб при статическом и динамическом нагружении, модель кривошипа выполнена в виде пластд ны, с противоположных сторон

5 которой расположены в виде выступов упомянутые шейки, размеры поперечного сечения рабочего участка пластины между выступами прямо пропорциональны соответствующим размерам

0 поперечного сечения щеки коленчатого вала, высота выступов прямо пропорциональна толщине щеки коленчатого вала, радиусы выступов в рабочей зоне прямо пропорциональны радиусам

5 его коренной и шатунной шеек, а дуги, описьшающие шейки, переходят в „касательные, проходящие через точки пересечения продольной оси с противоположно описанными относительно

0 соответствующих центров дугами коренной и шатунной шеек.

Ч Фиг

Редактор М.Петрова

Составитель В.Иванов Техред М.Ходанич

Заказ 5762/33Тираж 755Подписное

ВНИИ1Ш Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор В.Бутяга

| название | год | авторы | номер документа |

|---|---|---|---|

| Коленчатый вал | 1991 |

|

SU1751487A1 |

| Коленчатый вал | 1989 |

|

SU1666820A1 |

| Коленчатый вал | 1986 |

|

SU1401175A1 |

| Коленчатый вал | 1990 |

|

SU1751486A1 |

| Коленчатый вал | 1991 |

|

SU1803621A1 |

| Способ упрочнения коленчатых валов | 1985 |

|

SU1258853A1 |

| СПОСОБ ПОВЫШЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2004 |

|

RU2277596C1 |

| Индуктор для закалки щек коленвала | 1991 |

|

SU1804488A3 |

| КОЛЕНЧАТЫЙ ВАЛ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2238445C1 |

| Способ правки коленчатых валов | 1985 |

|

SU1289897A1 |

Изобретение относится к механическим испытаниям при статическом и динамическом нагружении, в частности к определению оптимальных размеров коленчатых валов. Целью изобретения является повьппение достоверности результатов механических испытаний на изгиб при статическом и динамическом нагружении. Модель изготавливается в виде пластины I, с противоположных сторон которой расположены выступы 2, имитирующие коренную и шатунную шейки с галтелями с радиусом г перехода в щеку. Размеры поперечного сечения рабочего участка пластины между выступами выбираются аналогично размерам поперечного сечения щеки коленчатого вала. При этом высота выступов С , : принимается не меньше толщины И реальной щеки, а радиусы дуг, описывающие имитированные шейки на рабочем участке модели, выбираются равными соответствующим радиусам реального коленчатого вала. На краях по длине модели имеются захваты 3. 2 ил. S (Л оо ел ел 00 оо J

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Саввина Н.М | |||

| Усталость крупных деталей машин, М.: Машиностроение, 1981, с.123-124. | |||

Авторы

Даты

1987-11-30—Публикация

1985-07-17—Подача