Изобретение относится к машиностроению, .в частности к конструкции коленчатых валов двигателей внутреннего сгорания и компрессорных установок.

Цель изобретения г повышение надежности коленчатых валов за счет устранения концентратора, образующегося при формировании перехода и ослабляющего щеку, а также увода зарождающихся в процессе эксплуатации трещин в элементы вала с большим запасом прочности.

Указанная цель достигается тем, что переходы, соединяющие коренные и шатунные шейки со щеками, выполнены в виде внутреннего угла, один из лучей которого составляет угол /Зс плоскостью щеки, а второй направлен к нему под углом «.Сопоставительный анализ с прототипом показывает, что при этом сохраняются закономерности усталостного разрушения, характерные для прототипа при повышении технологичности исполнения перехода от щек к шейкам.

Следует отметить, что напряженное состояние в области перекрытия коленчатого вала определяется двумя факторами: с одной стороны - увеличением податливости шеек и щеки, обусловленным конструктивным исполнением перехода и с другой сто- роны - влиянием концентрации напряжений.

При этом геометрические соотношения между параметрами перехода от щек к шейкам можно записать, учитывая, что (по теореме синусов)

И СВ I

sin (180° -а -/3) .s. na в виде

11 v sin(g+/3) r sin(g+/)

sina И| sina -cos/Г

on

с

00

о со о

hO

sin a cos/3 + sin/ cos a . ----sin a -cos ft Г (1 + ctga-tgyS) I ,

О)

С помощью метода конечных элементов установлено соотношение размеров I и Н, при котором наличие ребра жесткости, определяемого угломД практически не влияет на податливость перехода от щек к шейкам. Последнее будет наблюдаться при

1.1U.HS 1.251. т.е. с учетом (1) получим

1,1 +ctgatg/5 1,25, т.е.

0,1 ctga.tg/3 Q,25. Поэтому

0,1 tgaXtg/3 0,25tga

arctg 0; 1 tga $ ft arctg 0,25 a g (4)

Учитывая ограничения, принятые для

величины угла а в прототипе, для угла

/ получим

arctg 0,1 tg (1,9 arcsln ) $ /3$ arctg

0,25 tg (2,2 arcsin ) (5)

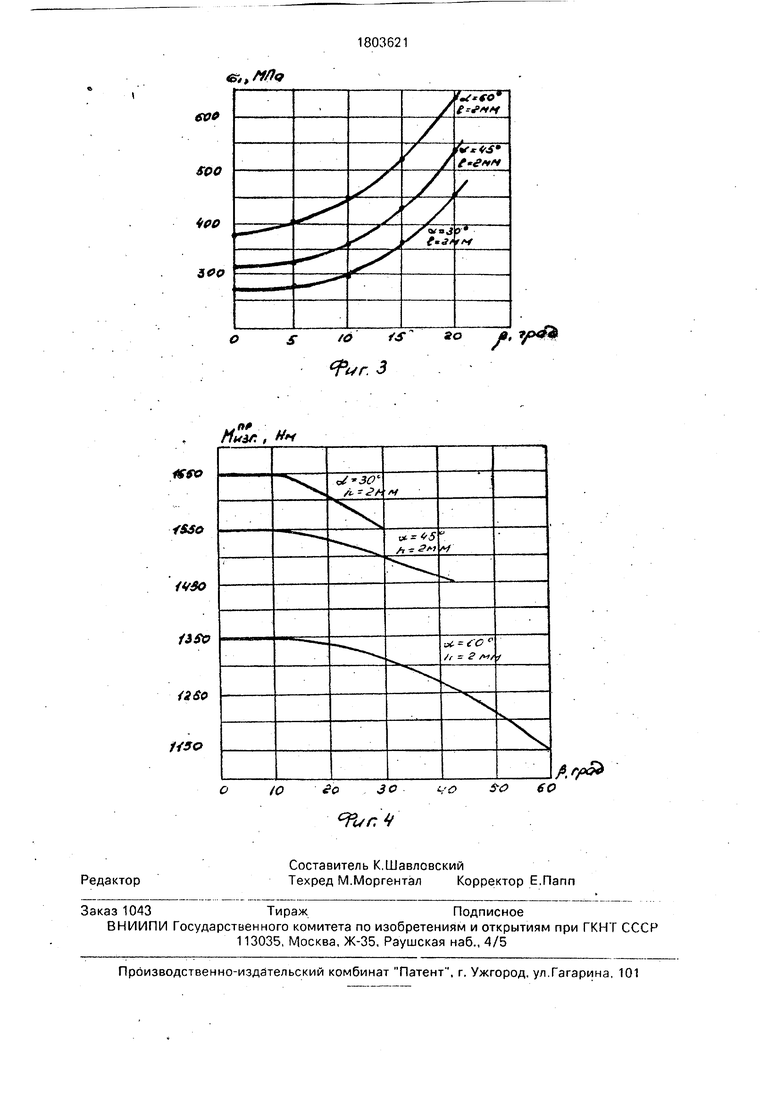

На фиг. 1 показан кривошип коленчатого вала предлагаемой конструкции: 1 - коренная шейка; 2 - шатунная шейка; 3 - щеки коленчатого вала; на фиг. 2 - переход из щек в шейки для вывода ограничений величины угла; на фиг. 3 - графики зависимости максимальных нормальных напряжений в концентраторе от величины угла/8 полученные с помощью метода конечных элементов; на фиг. 4 - графики зависимости предельного изгибающего момента от величины угла / между одной из образующих концентратора и щекой..

Конструкция была проверена на примере коленчатого вала двигателя Д-240 Минского моторного завода. Исследования проводились с помощью метода конечных элементов суточнением результатов по дан- ным эксперимента (поляризационно-опти- ческий метод), испытания моделей коленчатого вала на усталость. Расчет с помощью метода конечных элементов был осуществлен в плоскости действия максимальных напряжений, возникающих при изгибе кривошипа. За базу приняты конструктивно-технологические параметры серийного коленчатого вала Д-240 Минского моторного завода, где радиус кривошипа R 62,5 мм, диаметр коренных шеек dK 75,0 мм, ширина щеки се116,0 мм, толщина щеки h 25,0 мм, перекрытие шеек Д 7,0 мм. материал - сталь 45Х, 207...255 НВ.

5

10

15

20

25

303540

45 5055

В ходе исследований установлено, что при/ 10° наблюдаемое изменение максимальных нормальных напряжений является несущественным (см.фиг.2), что объясняется незначительным влиянием образующегося ребра жесткости. При/ 10° максимальные нормальные напряжения растут вследствие увеличения жеткости перехода из щек в шейки.

Однако сопротивление усталости конст-. рукции не всегда определяется только максимальными нормальными напряжениями в концентраторах. Поэтому данные по изменению величин максимальных нормальных напряжений, полученные с помощью метода конечных элементов,.были дополнены результатами сравнительных испытаний на усталость. Испытания проводились на стендах, обеспечивающих нагружение изгибом полноразмерных моделей. Экспериментальная оценка усталостной прочности моделей, подвергшихся одинаковой термической обработке. При этом устанрв- лено, что в случае переходов от щек к шейкам согласно ограничениям (1) наблюдался момент, равный предельному изгибающему моменту моделей, имеющих переходы от щек к шейкам. Поломки моделей согласно упомянутым выше заявкам были аналогичными.

Все это позволяет сделать вывод о том, что найдено техническое решение в конструировании коленчатых валов, являющееся с одной стороны, более реальным в изготовлении, а с другой стороны - имеющее неменьший предельный изгибающий момент по сравнению с прототипом.

Формула изобретения

Коленчатый вал, состоящий из коренных и шатунных шеек,-отстоящих друг от друга на радиус кривошипа, щек, переходов коренных и шатунных шеек в щеки, выполненных в виде внутреннего угла, один луч которого расположен по образующей поверхности, выполненной под углом а к поверхности щеки с углублением I в шейку,, причем указанные параметры, описывающие геометрию переходов шеек в щеки, определяются из следующих соотношений: dk . Д , , dk А h

10,8

iHS,4

1,9 arcsln-p- $ ,2 arcsin-т-,

где d - диаметр коренных шеек;

А - перекрытие шеек;

h - толщина щеки,

отличающийся тем, что, с целью повышения долговечности путем устранения подрезания поверхности щеки, второй

луч внутреннего угла переходов также рас- и определяется из следующего соотноше- положен под углом ft к noeepxnoctn щеки ния:

arctg 0,1 tg« Ј /U arctg 0.25 tg a.

| название | год | авторы | номер документа |

|---|---|---|---|

| Коленчатый вал | 1991 |

|

SU1751487A1 |

| Коленчатый вал | 1990 |

|

SU1751486A1 |

| Коленчатый вал | 1989 |

|

SU1666820A1 |

| КОЛЕНЧАТЫЙ ВАЛ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2238445C1 |

| Модель кривошипа коленчатого вала | 1985 |

|

SU1355783A1 |

| Электромагнитная опора | 1991 |

|

SU1809191A1 |

| Коленчатый вал | 1988 |

|

SU1672025A1 |

| Коленчатый вал | 1986 |

|

SU1401175A1 |

| ЛЮНЕТ ШЛИФОВАЛЬНОГО СТАНКА | 1992 |

|

RU2008164C1 |

| Способ местной поверхностной закалкиКОлЕНчАТыХ ВАлОВ | 1978 |

|

SU812839A1 |

Использование: в области машиностро.- ения, в частности к конструкции коленчатых валов двигателей внутреннего сгорания и компрессорных -установок. Сущность изобретения: в предлагаемой конструкции переходы от щек к шейкам выполняются в виде внутреннего угла с углублением в последние, причем параметры перехода определяются оптимальной величиной податливости конструкции. При этом оба луча внутреннего угла переходов расположены на образующих поверхностях, выполненных под углом к поверхности щек. При этом устраняется концентратор, ослабляющий щеку, а также создаются предпосылки для увода зарождающихся в процессе эксплуатации трещин в элементы вала с большим запасом прочности. 4 ил.

i3

.тъг.г

s

Г

&,НЛ9

JQ« 30

/гУ

ч о

$ 60

| Коленчатый вал | 1990 |

|

SU1751486A1 |

Авторы

Даты

1993-03-23—Публикация

1991-05-05—Подача