Изобретение относится к технологии гибки листового материала и может быть использовано для изготовления легких гофрированных заполнителей многослойных панелей летательных аппаратов и других строительных конструкций.

Известен способ изготовления сотовых заполнителей для трехслойных конструкций, включающий профилирование заготовок изгибанием их по предварительно выполненным по кромкам лент углублениям, выполненным биговкой или перфорированием отверстий так, чтобы образовались гофры по форме треугольных, четырехугольных, пятиугольных и шестиугольных ячеек или части ячеек с вершинами одинарной толщины и боковыми сторонами двойной толщины с последующим соединением профилированных отрезков друг с другом по вершинам полученных гофров, у которых, в конечном итоге, все грани имеют одинаковую двойную толщину. (Патент RU №2083373 С1. Способ изготовления сотовых заполнителей для трехслойных конструкций. - МКИ 6 В 31 D 3/00, В 32 В 3/12. - Бюл. №19, 10.07.97). Известный способ предназначен для изготовления сотовых заполнителей из листовых заготовок малой толщины, допускающих формирование углублений биговкой или перфорирование отверстий по линиям сгиба сотовых заполнителей с боковыми сторонами ячеек двойной толщины, получаемых соединением плоских граней ячеек гофрированных заготовок с одинарной толщиной друг на друга, которые, наряду с получением максимальных механических характеристик, увеличивают в 1,5 и более раз массу заполнителя и не требуют высокой точности формообразования гофров заполнителей и профиля вершин гофров, необходимого для соединения вершин гофров заполнителя с внешними оболочками.

Известен способ изготовления зигзагообразного заполнителя многослойных панелей, имеющего чередующиеся выступы и впадины, на вершинах которых выполняют канавки треугольной формы, проходящие вдоль каждой вершины выступа заполнителя с последующим заполнением канавок композиционным материалом, обладающим адгезионным свойством. (Авторское свидетельство СССР №1646196 А1. Многослойная панель. – МКИ 6 В 64 С 3/26. - Бюл. №36, 27.12.1996.). Недостатком известного аналога является низкая точность по высоте формообразования.

Известен способ изготовления зигзагообразного гофрированного заполнителя многослойной панели из композиционного материала, например стеклоткани, заключающийся в нанесении на параллелограмных участках поверхности, соответствующих по форме граням складчатого заполнителя, связующего состава, и отвердении его с образованием вдоль вершин зигзагообразных линий выступов и впадин незаполненных полос, по которым осуществляется изгиб заготовки, чтобы получить гофрированный заполнитель заданной формы. (Патент РФ №2057647 С1. Способ изготовления заполнителя из композиционного материала. - МКИ 6 В 29 D 9/00. - Бюл. №10, 10.04.1996.).

Недостатком известного способа является низкая точность гофрированного заполнителя по высоте вследствие сложности получения на развертке ткани полос, непропитанных связующим составом, причем одинаковой ширины, что дает в конечном итоге неременную плотность заполнения панели гофрами из-за их разной высоты, образуемой при формообразовании заполнителя. Другим недостатком является то, что известный способ не может быть использован при гофрировании листовых материалов, имеющих монолитную структуру.

Известен способ формообразования зигзагообразного гофра из тонколистового материала, включающий одновременный изгиб заготовки посредством формообразующих трансформируемых матриц. (В.И. Халиулин. Выбор рациональных технологических параметров при формообразовании зигзагообразного гофра.//Известия вузов. Авиационная техника. 1996. №4. - Казанский государственный технический университет им. А.Н.Туполева. - С.91-96). Данный способ принят за прототип.

Недостатком известного способа, принятого за прототип, является низкая точность формообразования по высоте зигзагообразных гофров и искажение их размеров из-за присутствия во впадинах складчатого заполнителя конструктивных элементов трансформируемых матриц, относительно которых осуществляют изгиб, что не позволяет получить оптимальный радиус изгиба заготовки и обеспечить заданное расположение гофров складчатого заполнителя. Из-за появления в материале заготовки высоких остаточных внутренних напряжений конструкция после удаления ее из формообразующей матрицы значительно изменяет свои размеры относительно заданных.

Основной задачей, на решение которой направлен заявленный способ изготовления складчатой конструкции, является уменьшение влияния упругой деформации материала за счет уменьшения толщины заготовки в месте изгиба, обеспечение строго определенного положения выступа гофра с заданным контуром при вершине, уменьшение усилия складывания.

Техническим результатом, достигаемым при осуществлении заявленного изобретения, является повышение качества изготовления складчатых конструкций путем повышения точности формообразования зигзагообразных гофров, достигаемого за счет выполнения бороздок шириной, равной не менее толщины листа, глубиной и профилем, допускающим складывание зигзагообразных гофров складчатой конструкции, причем как с одной стороны листовой заготовки по линиям вершин выступов поочередно обеих сторон вершин гофров складчатой конструкции, так и с обеих сторон листовой заготовки напротив друг друга.

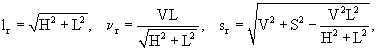

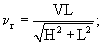

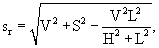

Указанный технический результат достигается тем, что, в известном способе изготовления складчатой конструкции, включающем сгибание листовой заготовки до образования зигзагообразных гофров объемной рельефной конструкции, размеры развертки линий сгиба чередующихся между собой выступов и впадин которой определены соотношениями конструктивных параметров складчатой конструкции:

где lr - расстояние между зигзагообразными линиями выступа и впадины, Н - высота зигзагообразного гофра, L - половина расстояния между зигзагообразными гофрами, νr - величина перепада между вершинами зигзагообразных линий, V- величина перепада зигзагообразных выступов и впадин гофра, sr - полшага между вершинами зигзагообразных линий, S - полшага выступов зигзагообразных гофров, - согласно предложенному техническому решению:

с обеих сторон листовой заготовки по линиям сгиба выступов и впадин развертки складчатой конструкции выполняют бороздки шириной, равной не менее толщины листа, глубиной и профилем, допускающим складывание зигзагообразных гофров складчатой конструкции, причем бороздки выполняют с одной стороны по линиям сгиба впадин, а с другой - по линиям сгиба выступов или с обеих сторон линии сгиба листовой заготовки, как со стороны выступа, так и со стороны впадины зигзагообразного гофра;

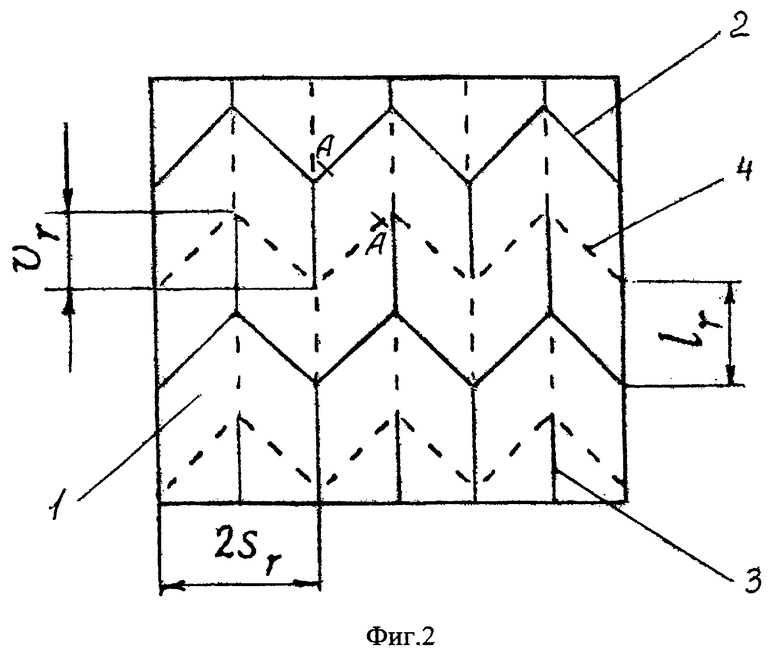

профиль бороздки выполняют с радиусом, центр которого расположен в плоскости, проходящей через линию сгиба перпендикулярно поверхности листа заготовки;

профиль бороздки выполняют с углом, не менее угла выступа или впадины, соответственно, вершина которого расположена в плоскости, проходящей через линию сгиба перпендикулярно поверхности листа заготовки;

бороздки по линиям сгиба выступа и впадины зигзагообразного гофра выполняют на одной стороне листовой заготовки с радиусным, а на противоположной - с угловым профилем.

Приведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленного технического решения, отсутствуют. Следовательно, заявляемое техническое решение соответствует условию патентоспособности “новизна”.

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого технического решения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками из заявляемого технического решения преобразований на достижение указанного технического результата. Следовательно, заявляемое техническое решение соответствует условию патентоспособности “изобретательский уровень”.

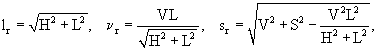

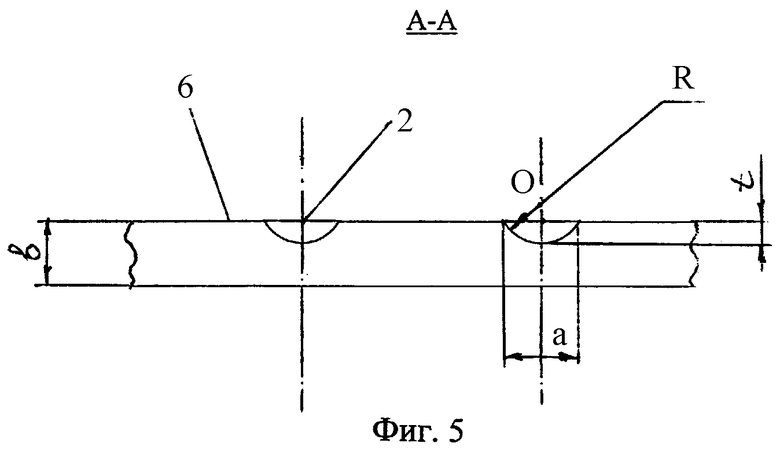

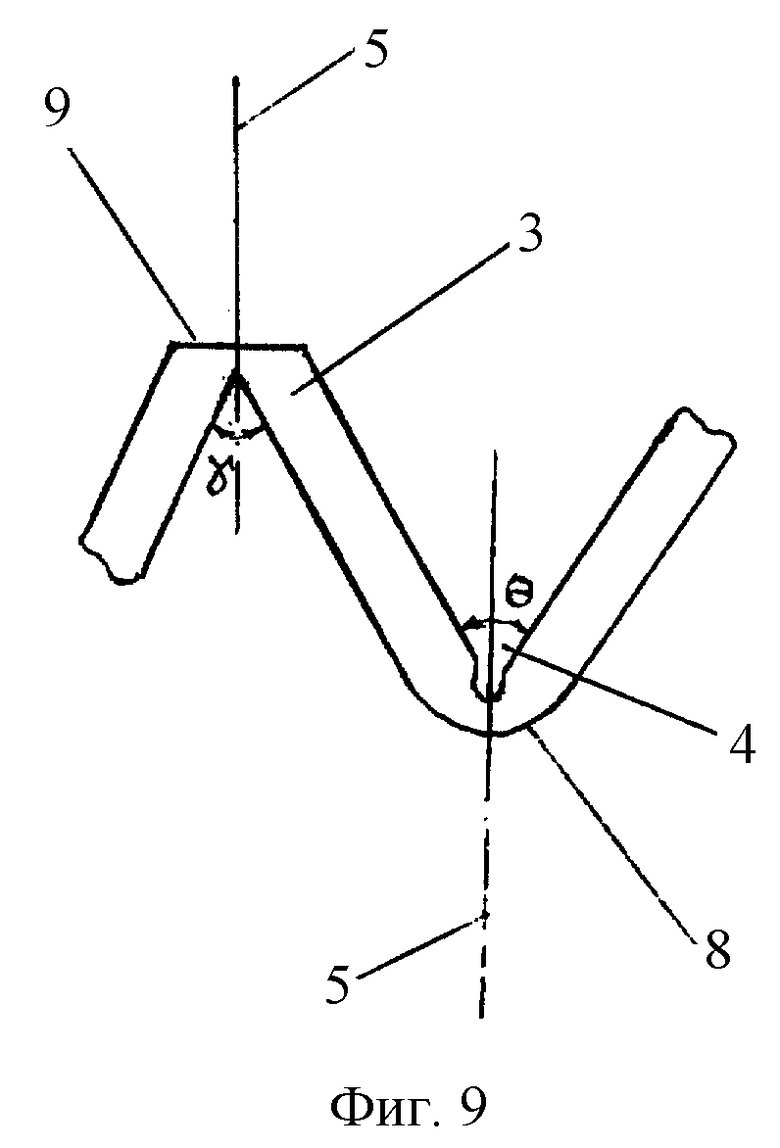

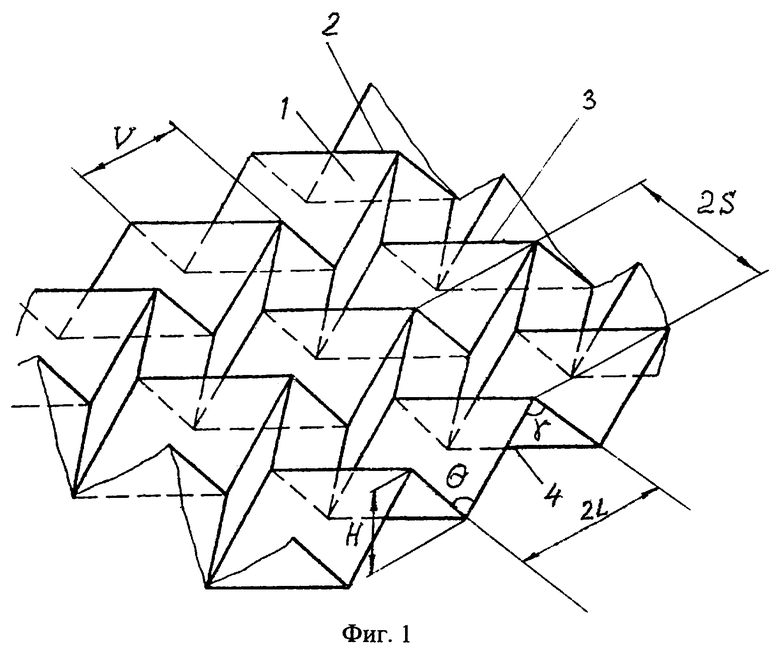

На фиг. 1 показан общий вид складчатой конструкции; на фиг.2 - развертка складчатой конструкции на листовой заготовке; на фиг.3 - профиль радиусной бороздки; на фиг.4 - профиль угловой бороздки; на фиг.5 - вариант выполнения бороздок с обеих сторон листовой заготовки; на фиг.6 - вариант выполнения бороздок с обеих сторон линий сгиба выступов и впадин зигзагообразных гофров; на фиг.7 - контур зигзагообразных гофров, выполненный с бороздками со стороны выступов; на фиг.8 - контур зигзагообразных гофров, выполненный с бороздками со стороны впадин, на фиг.9 - контур зигзагообразных гофров, выполненный с бороздками как со стороны выступов, так и со стороны впадин.

Предлагаемый способ реализуется следующим образом.

На листовой заготовке в соответствии с конструктивными параметрами заполнителя складчатой конструкции (фиг.1), в которой Н - высота зигзагообразного гофра, L - половина расстояния между зигзагообразными гофрами, V - величина перепада зигзагообразных выступов и впадин гофра, S - полшага выступов зигзагообразных гофров, - с разверткой зигзагообразных гофров 1 складчатой конструкции с размерами: lr - расстояние между зигзагообразными линиями выступа и впадины, νr - величина перепада между вершинами зигзагообразных линий, sr - полшага между вершинами зигзагообразных линий, - заданными соотношениями:

по линиям сгиба 2 выступов 3 и впадин 4 выполняют бороздки (фиг.2). Бороздки по линиям сгиба 2 на листовой заготовке могут быть выполнены, например, по разметке или по программе, или на биговальных станках. Профиль бороздок может быть либо с радиусом R, центр О которого расположен в плоскости 5, проходящей через линию сгиба 2 перпендикулярно поверхности 6 листа заготовки (фиг.3), либо с углом β, равным не менее угла выступа γ или впадины θ, соответственно, вершина 7 которого расположена в плоскости 5, проходящей через линию сгиба 2 перпендикулярно поверхности 6 листа заготовки (фиг.4). Бороздки выполняют шириной a, равной не менее толщины b листа, и глубиной t, назначаемой из условия сохранения прочности материала при формообразовании гофра 1 и возможности складывания зигзагообразных гофров. Бороздки по линиям сгиба 2 выступов 3 выполняют с одной стороны заготовки, а по линиям сгиба 2 впадин 4 - с другой стороны заготовки (фиг.5), либо с двух сторон, как со стороны выступа 3, так и со стороны впадины 4 зигзагообразного гофра 1 складчатой конструкции, причем на одной стороне листовой заготовки с радиусным профилем, а на противоположной - с угловым (фиг.6). Далее листовую заготовку изгибают по бороздкам до образования либо радиуса 8 на зигзагообразных гофрах 1 с углами выступа γ и впадины θ (фиг.7), либо площадки 9 (фиг.8), либо до образования площадки 9 со стороны выступа 3 и радиуса 8 со стороны впадины 4 (фиг.9), до полного формообразования объемной складчатой конструкции заполнителя с заданными конструктивными параметрами.

Предложенное изобретение позволит повысить точность формообразования легких складчатых конструкций за счет уменьшения влияния упругой деформации при гофрировании листового материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2003 |

|

RU2241562C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКЛАДЧАТОЙ КОНСТРУКЦИИ И УСТРОЙСТВО ДЛЯ БИГОВКИ ЛИСТОВОГО МАТЕРИАЛА | 2007 |

|

RU2356674C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283766C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕВРОННОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341347C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПАНЕЛИ С ЗИГЗАГООБРАЗНЫМ ГОФРИРОВАННЫМ ЗАПОЛНИТЕЛЕМ | 2003 |

|

RU2259254C1 |

| ПАНЕЛЬ КРИВОЛИНЕЙНОЙ ФОРМЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2381955C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕВРОННОГО ЗАПОЛНИТЕЛЯ С ПЛОЩАДКАМИ КОНТАКТА | 2007 |

|

RU2356673C1 |

| ЗАПОЛНИТЕЛЬ ПОВЫШЕННОЙ ЖЕСТКОСТИ И СПОСОБ МОДЕЛИРОВАНИЯ РАСПОЛОЖЕНИЯ ЭЛЕМЕНТОВ ЖЕСТКОСТИ ЗАПОЛНИТЕЛЯ | 2005 |

|

RU2307739C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКЛАДЧАТОЙ КОНСТРУКЦИИ КРИВОЛИНЕЙНОЙ ФОРМЫ | 2003 |

|

RU2259253C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ЗАПОЛНИТЕЛЯ С ШЕВРОННОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2426645C2 |

Изобретение относится к технологии гибки листового материала и может быть использовано для изготовления легких гофрированных заполнителей многослойных панелей летательных аппаратов и других строительных конструкций. Способ включает сгибание листовой заготовки до образования зигзагообразных гофров объемной рельефной конструкции, размеры развертки линий сгиба чередующихся между собой выступов и впадин которой определены соотношениями конструктивных параметров складчатой конструкции:  где lr - расстояние между зигзагообразными линиями выступа и впадины, Н - высота зигзагообразного гофра, L - половина расстояния между зигзагообразными гофрами, νr - величина перепада между вершинами зигзагообразных линий, V - величина перепада зигзагообразных выступов и впадин гофра, sr - полшага между вершинами зигзагообразных линий, S - полшага выступов зигзагообразных гофров. С обеих сторон листовой заготовки по линиям сгиба выступов и впадин развертки складчатой конструкции выполняют бороздки шириной, равной не менее толщины листа, глубиной и профилем, допускающим складывание зигзагообразных гофров складчатой конструкции. Бороздки выполняют с одной стороны по линиям сгиба впадин, а с другой - по линиям сгиба выступов. Бородки могут выполнять с обеих сторон линии сгиба листовой заготовки, как со стороны выступа, так и со стороны впадины зигзагообразного гофра. Изобретение позволяет повысить точность формообразования зигзагообразных гофров. 3 з.п. ф-лы, 9 ил.

где lr - расстояние между зигзагообразными линиями выступа и впадины, Н - высота зигзагообразного гофра, L - половина расстояния между зигзагообразными гофрами, νr - величина перепада между вершинами зигзагообразных линий, V - величина перепада зигзагообразных выступов и впадин гофра, sr - полшага между вершинами зигзагообразных линий, S - полшага выступов зигзагообразных гофров. С обеих сторон листовой заготовки по линиям сгиба выступов и впадин развертки складчатой конструкции выполняют бороздки шириной, равной не менее толщины листа, глубиной и профилем, допускающим складывание зигзагообразных гофров складчатой конструкции. Бороздки выполняют с одной стороны по линиям сгиба впадин, а с другой - по линиям сгиба выступов. Бородки могут выполнять с обеих сторон линии сгиба листовой заготовки, как со стороны выступа, так и со стороны впадины зигзагообразного гофра. Изобретение позволяет повысить точность формообразования зигзагообразных гофров. 3 з.п. ф-лы, 9 ил.

где lr – расстояние между зигзагообразными линиями выступа и впадины;

Н - высота зигзагообразного гофра;

L - половина расстояния между зигзагообразными гофрами;

νr - величина перепада между вершинами зигзагообразных линий;

V - величина перепада зигзагообразных выступов и впадин гофра;

sr - полшага между вершинами зигзагообразных линий;

S - полшага выступов зигзагообразных гофров,

отличающийся тем, что с обеих сторон листовой заготовки по линиям сгиба выступов и впадин развертки складчатой конструкции выполняют бороздки шириной, равной не менее толщины листа, глубиной и профилем, допускающим складывание зигзагообразных гофров складчатой конструкции, причем бороздки выполняют с одной стороны по линиям сгиба впадин, с другой - по линиям сгиба выступов или с обеих сторон линии сгиба листовой заготовки как со стороны выступа, так и со стороны впадины зигзагообразного гофра.

| ХАЛИУЛИН В.И | |||

| Выбор рациональных технологических параметров при формообразовании зигзагообразного гофра | |||

| Известия вузов | |||

| Авиационная техника | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

| А.Н.Туполева, с.91-96 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ДЛЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1995 |

|

RU2083373C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ | 1995 |

|

RU2081267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2057647C1 |

| УСТРОЙСТВО ДЛЯ СКЕЛЕТНОГО ВЫТЯЖЕНИЯ | 1995 |

|

RU2100977C1 |

| US 4981744 А, 01.01.1991. | |||

Авторы

Даты

2004-10-27—Публикация

2003-06-11—Подача