Изобретение относится к гофрированию листового материала из термопластичных полимерных масс и может быть использовано для изготовления легких гофрированных заполнителей для многослойных панелей, используемых в конструкциях летательных аппаратов и судов, а также в строительных конструкциях.

Известен способ изготовления изделий из пластмасс, являющийся в настоящий момент основным способом изготовления объемных конструкций, в том числе шевронной структуры, из полимерных термопластичных материалов [1, 2, 3]. Способ основан на пневматическом или вакуумном формовании в матрицу с предварительным нагревом заготовки из листового полимера.

Недостатками данного способа являются низкая производительность и высокие энергозатраты. Низкая производительность обусловлена наличием последовательно выполняемых операций, таких как нагрев заготовки, установка заготовки на матрицу, формование, охлаждение и съем готового изделия. Операции могут выполняться как на одной позиции, так и на разных, от этого только увеличивается стоимость оборудования и, соответственно, себестоимость изделия. Высокие энергозатраты связаны с обязательным нагревом заготовки и матрицы для обеспечения качественного формообразования изделия. Другим недостатком данного способа является то, что он позволяет формовать изделия только из толстолистовых термопластичных материалов и не применим при использовании в качестве заготовки изделий со сложными поверхностями, как у шевронных конструкций из тонких листовых материалов (менее 0,5 мм). Этот недостаток обусловлен тем, что толщина стенок формуемого изделия лимитируется способностью материала к двухосной вытяжке в нагретом состоянии и выражается в утонении граней в зонах линий сгиба, приводящих к разрывам заготовки по линиям сгиба шевронной структуры.

Известен способ гофрирования листового материала [4], включающий выполнение биговки на обеих сторонах листовой заготовки жестким инструментом на упругом основании до придания ей рельефности с двугранными углами по линиям сгиба и последующее сжатие рельефной заготовки с боковых сторон.

Недостатком данного способа является то, что в ряде случаев изготовления объемных конструкций шевронной структуры, особенно из материалов, обладающих выраженными упругими свойствами, не удается получать рельеф высотой, достаточной для того, чтобы последующее трансформирование шевронной конструкции осуществлять лишь за счет приложения усилий к боковым сторонам блока заполнителя.

Известен также способ изготовления шевронного заполнителя [5] из листового материала неограниченной длины типа бумаги, включающий выполнение биговки на заготовке с обеих ее сторон и последующее трансформирование конструкции с изгибом заготовки по линиям бигов с помощью расположенных по обе стороны заготовки систем толкателей. Изгибающий момент по данному способу создают точечным приложением усилия в узловых зонах шевронной структуры по линии впадин с обеих сторон заготовки в течение всего процесса трансформирования последовательно по рядам расположения шевронных гофров, а точечное приложение усилия осуществляют, по меньшей мере, одной парой расположенных по обе стороны заготовки систем приводных кольцевых элементов, количеством в каждой паре по числу узловых точек шевронной структуры в одном ряду гофров, смонтированных на валах с возможностью фиксированной ориентации под углом к осям валов и снабженных укрепленными на их периферии радиально ориентированными телескопическими пальцами. При этом угол ориентации кольцевых элементов назначают из условия прохождения плоскости расположения пальцев через проекцию на горизонтальную плоскость линии, соединяющей соответствующую узловую точку шевронной конструкции с точкой выхода пальцев из контакта с заготовкой за пределами данной системы приводных кольцевых элементов при заданной высоте подъема гофра, а длина l и количество сборочных пальцев n на каждом кольцевом элементе, а также угловое расположение последних по отношению друг к другу а, шаг t их расположения на валу и межцентровое расстояние валов Lц выбирают в зависимости от геометрических параметров шевронной конструкции:

l,n,a,t,Lц=f(2Lвых,Hвых,Sвх,Sвых), где

2Lвых - расстояние между зигзагообразными линиями заготовки на выходе (в момент выхода из контакта со сборочными пальцами);

Нвых - высота гофра на выходе;

Sвx, Sвых - расстояние между узловыми точками в проекции на ось вала соответственно на входе и выходе. Данный способ принят за прототип.

Недостатком данного способа выведения складчатой шевронной конструкции заполнителя из плоского в рельефное состояние является то, что точечное приложение в узловых зонах шевронной структуры недостаточно для создания потребного изгибающего момента по всей длине линии изгиба в холодном состоянии заготовки. Изгиб граней происходит только в зонах, приближенных к узловым точкам шевронной конструкции. При нагреве заготовки точечное приложение усилия приводит к разрывам граней в точках приложения усилия.

Техническая задача изобретения - получение листа заполнителя с шевронной структурой из полимерного термопластичного материала в холодном состоянии из заготовок неограниченной длины.

Решение поставленной задачи обеспечивается тем, что в известном способе изготовления шевронной конструкции из листового полимерного материала неограниченной длины, включающем выполнение биговки на заготовке с обеих ее сторон, последующее трансформирование конструкции с изгибом заготовки с созданием изгибающего момента до придания ей рельефности с двугранными углами по линиям битов путем приложения усилия в узловых зонах шевронной структуры по зигзагообразным линиям впадин с обеих сторон заготовки в течение всего процесса основного трансформирования последовательно по рядам расположения шевронных гофров с помощью расположенных по обе стороны заготовки сборочных валов с системой толкателей и калибрование, согласно изобретению:

- на последнем этапе отрезают из бесконечной объемной конструкции лист заполнителя заданной длины;

- изгибающий момент создают приложением распределенного усилия по зигзагообразным линиям впадин и выступов шевронной структуры с обеих сторон заготовки в течение всего процесса трансформирования последовательно по рядам расположения шевронных гофров;

- распределенное приложение усилия осуществляют системой толкателей, выполненных в виде звездочек, смонтированных на валах фиксированно с угловым смещением относительно друг друга, при этом вершины лучей звездочек соединены между собой сборочными лопатками, наружные ребра которых совпадают с линией сгиба по зигзагообразной линии шевронной структуры;

- угловое смещение звездочек назначают из условия образования наружными ребрами сборочных лопаток зигзагообразной линии, форма которой соответствует заданному типу шевронной структуры.

Техническим результатом, достигаемым при осуществлении заявляемого изобретения, является возможность получения заполнителя шевронной конструкции холодным способом с высокой производительностью, а также повышение качества изделий.

Сравнение заявляемого изобретения с прототипом позволяет установить его соответствие критерию «новизна». При изучении других известных технических решений в данной области техники признаки, отличающие его от прототипа, не были выявлены, и поэтому они обеспечивают заявляемому техническому решению соответствие критерию «существенные отличия».

Известными устройствами, реализующими основные способы изготовления объемных конструкций, в том числе с шевронной структурой, из полимерных термопластичных материалов, являются пневмо- и вакуум-формовочные устройства различной конструкции [6, 7].

Недостатки данных устройств определяются недостатками способа изготовления по данной технологи, а именно обязательное наличие нагрева заготовки для получения деталей со сложной поверхностью, к которым относятся заполнители шевронной конструкции, многооперационность процесса, что приводит к усложнению конструкции устройств, и ограничения по толщине используемых материалов.

Известен ряд однотипных устройств для гофрирования листовых материалов, содержащих в качестве основного формообразующего элемента, по меньшей мере, одну трансформируемую оправку или матрицу, выполненные из плоских формующих пластин, шарнирно соединенных между собой по их сторонам и образующих в конечной стадии формообразования гофрированную поверхность [8, 9, 10].

Общими недостатками данных устройств являются сложность конструкции, большое количество подвижных сочленений, требующих высокой точности их изготовления, ограничения по толщине формообразуемых деталей и низкое качество формообразуемых деталей из материалов, имеющих повышенные упругие характеристики при изгибе, в том числе и полимерных материалов, например поливинилхлорид (ПВХ), являющийся основным полимерным материалом для изготовления объемных конструкций, в том числе и листов заполнителей. Кроме этого, данные устройства предназначены для формообразования деталей из заготовок конечной длины.

Известно устройство, принятое за прототип, для изготовления шевронных конструкций, содержащее последовательно расположенные и соединенные с редуктором главного привода рулонницу, механизм предварительного гофрирования, механизм сближения гофров и механизм калибровки. Механизм сближения гофров выполнен в виде оппозитно расположенных и установленных с возможностью регулирования межцентрового расстояния сборочных валков, имеющих радиально ориентированные сборочные пальцы [5].

Недостатком данного устройства является то, что оно может быть использовано для обработки лишь малопластичных полимерных материалов типа полимерная бумага Nomex®, обладающих малым относительным удлинением, допускающим упруговозвратную деформацию по точкам приложения усилия на стадии складывания гофров. На этапе складывания гофров механизм сближения гофров, содержащий радиально ориентированные телескопические сборочные пальцы, становится неэффективным с точки зрения создания изгибающего момента, достаточного для деформирования материала заготовки по всей зигзагообразной линии сгиба. Сборочные пальцы создают сосредоточенное приложение усилия и изгибающий момент только в узловых зонах шевронной структуры, обуславливая тем самым опасные очаги деформации, которые могут привести к повреждениям заготовок в этих зонах из пластичных полимерных материалов, применяемых для изготовления заполнителей, таких как поливинилхлорид.

Техническим результатом, достигаемым при осуществлении заявляемого изобретения, является расширение технологических возможностей оборудования, а также повышение ассортиментных возможностей получения гофрированных конструкций за счет расширения номенклатуры обрабатываемых листовых материалов.

Указанный технический результат достигается тем, что в устройстве для изготовления шевронных конструкций, содержащем последовательно расположенные и соединенные с редуктором главного привода рулонницу, механизм предварительного гофрирования, механизм сближения гофров и механизм калибровки, согласно изобретению:

- устройство снабжено механизмом резки, установленным за механизмом калибровки;

- механизм сближения гофров выполнен в виде N пар сопряженных приводных валов, на которых в поперечном направлении установлены звездочки, лучи которых относительно валов радиально ориентированы и соединены между собой в каждом поперечном ряду сборочными лопатками;

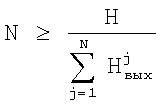

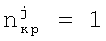

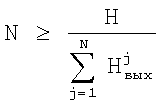

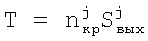

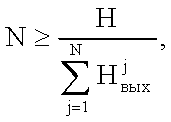

- количество N пар сопряженных валов механизма сближения гофров определяется из условия

,

,

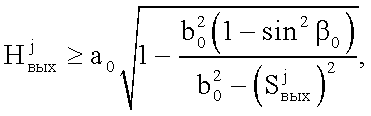

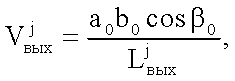

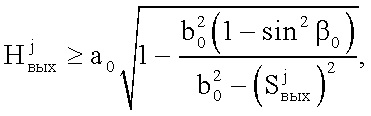

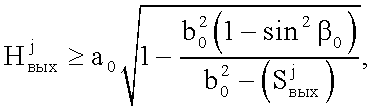

где H - высота шевронной структуры в конечном состоянии,  - предельная высота шевронной структуры, получаемая на выходе из j-й пары сопряженных валов (j=1…N), определяемая по формуле

- предельная высота шевронной структуры, получаемая на выходе из j-й пары сопряженных валов (j=1…N), определяемая по формуле

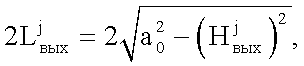

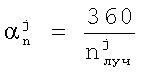

где b0 - длина отрезков по зигзагообразной линии шевронной структуры, a0 - длина отрезков по пилообразной линии шевронной структуры; β0 - угол при вершинах зигзагообразной линии,  - предельный шаг по зигзагообразной линии на выходе из j-й пары сопряженных валов механизма сближения, определяемый по зависимости

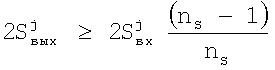

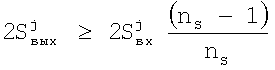

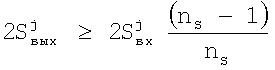

- предельный шаг по зигзагообразной линии на выходе из j-й пары сопряженных валов механизма сближения, определяемый по зависимости  , где

, где  - шаг по зигзагообразной линии на входе в j-ю пару сопряженных валов, nS - количество элементарных модулей (ЭМ) шевронной структуры;

- шаг по зигзагообразной линии на входе в j-ю пару сопряженных валов, nS - количество элементарных модулей (ЭМ) шевронной структуры;

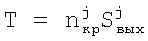

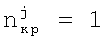

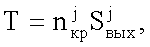

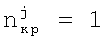

- дистанция Т установки звездочек на верхнем и нижнем валах каждого механизма сближения гофров определяется из соотношения

,

,

где  - коэффициент, определяющий кратность расположения звездочек в каждом ряду по пилообразным линиям (

- коэффициент, определяющий кратность расположения звездочек в каждом ряду по пилообразным линиям ( для звездочек, расположенных в каждом ряду,

для звездочек, расположенных в каждом ряду,  для звездочек, расположенных в каждом втором ряду и т.д.);

для звездочек, расположенных в каждом втором ряду и т.д.);

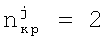

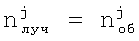

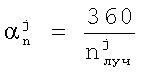

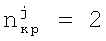

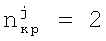

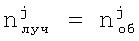

- количество лучей  звездочек выбрано из условия

звездочек выбрано из условия  , где

, где  -количество ЭМ шевронной структуры, трансформируемых одной парой сопряженных валов механизма сближения за один оборот;

-количество ЭМ шевронной структуры, трансформируемых одной парой сопряженных валов механизма сближения за один оборот;

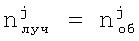

- звездочки установлены на валах с чересстрочным угловым смещением  относительно соседних звездочек на величину, равную

относительно соседних звездочек на величину, равную

,

,

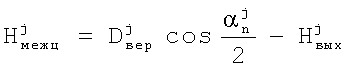

где  - амплитуда шевронной структуры по зигзагообразной линии на выходе из j-й пары сопряженных валов механизма сближения, определяемая по зависимости

- амплитуда шевронной структуры по зигзагообразной линии на выходе из j-й пары сопряженных валов механизма сближения, определяемая по зависимости

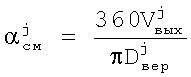

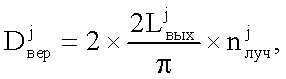

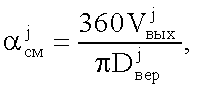

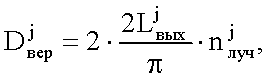

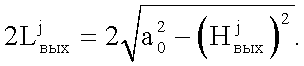

- диаметр  огибающей цилиндрической поверхности звездочек j-й пары сопряженных валов выбран из условия

огибающей цилиндрической поверхности звездочек j-й пары сопряженных валов выбран из условия

где  - шаг по пилообразной линии на выходе из j-й пары сопряженных валов механизма сближения, определяемый по зависимости

- шаг по пилообразной линии на выходе из j-й пары сопряженных валов механизма сближения, определяемый по зависимости

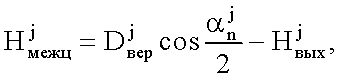

- межцентровое расстояние между верхним и нижним валами механизма сближения гофров определяется из соотношения

,

,

где  - угол между соседними лучами в звездочке, определяемый по зависимости

- угол между соседними лучами в звездочке, определяемый по зависимости  .

.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностью признаков, тождественных всем признакам заявленного технического решения, отсутствуют. Следовательно, заявляемое техническое решение соответствует условию патентоспособности «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого технического решения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками из заявляемого технического решения преобразований на достижение указанного технического результата. Следовательно, заявляемое техническое решение соответствует условию патентоспособности «изобретательский уровень».

Поскольку и способ изготовления листа заполнителя с шевронной структурой, и устройство для его осуществления предназначены для изготовления листа заполнителя с шевронной структурой гофров, то есть решают одну и ту же задачу, то в данной заявке на выдачу патента соблюдено условие единства изобретения.

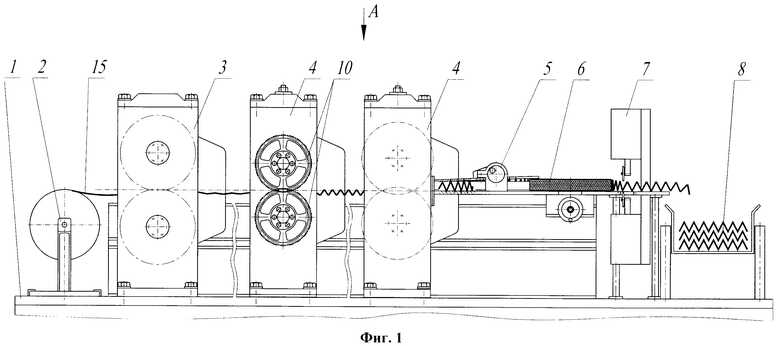

Сущность изобретения поясняется чертежами, где на Фиг.1 показан общий вид устройства;

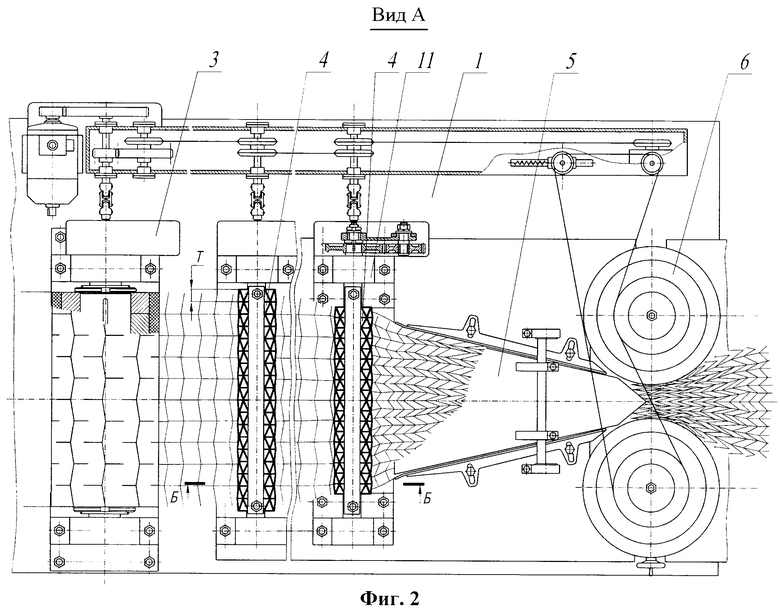

на Фиг.2 - вид А на Фиг.1;

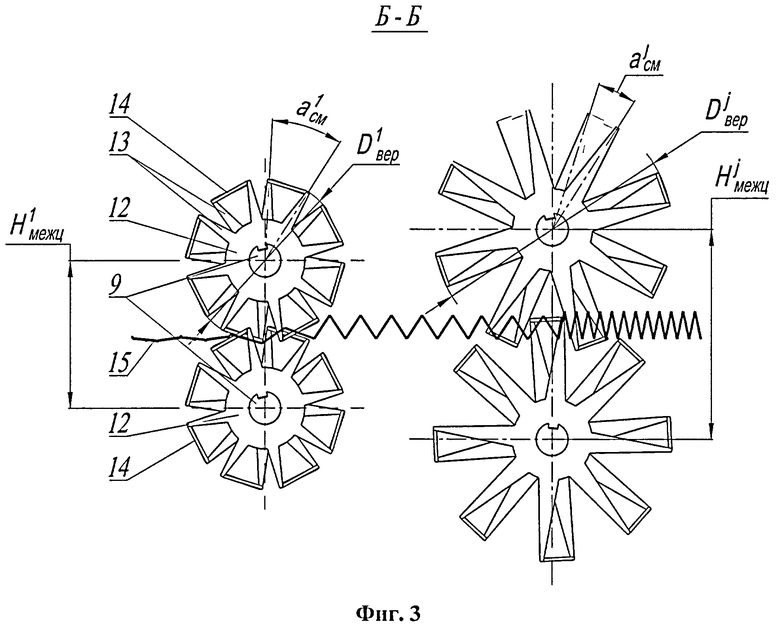

на Фиг.3 - разрез Б-Б на Фиг.2;

на Фиг.4 - валки механизма сближения гофров в сборе;

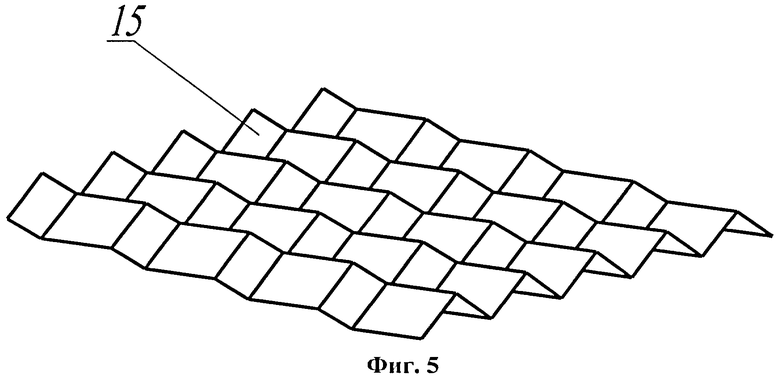

на Фиг.5 - фрагмент листа заполнителя с шевронной структурой.

Устройство для изготовления листа заполнителя с шевронной структурой содержит последовательно расположенные на общем основании 1 рулонницу 2, механизм предварительного гофрирования 3, механизм сближения гофров 4, направляющее устройство 5, механизм калибровки 6 и механизм резки 7 бесконечной объемной конструкции на мерные листы заполнителя 8.

Механизм предварительного гофрирования 3, направляющее устройство 5 и механизм калибровки 6 заявляемого устройства не имеют конструктивных отличий от прототипа и поэтому в данном описании подробно не раскрываются.

Механизм сближения гофров 4 установлен на основании 1 непосредственно за механизмом предварительного гофрирования 3 и содержит несколько пар оппозитно расположенных приводных валов 9, попарно сопряженных между собой зубчатыми колесами 10 и жестко смонтированных в стойках 11. Количество пар валов 9 определяется из соотношения

,

,

где Н - высота шевронной структуры в конечном состоянии,  -предельная высота шевронной структуры, получаемая на выходе из j-й пары сопряженных валов (j=1…N), определяемая по формуле

-предельная высота шевронной структуры, получаемая на выходе из j-й пары сопряженных валов (j=1…N), определяемая по формуле  где b0 - длина отрезков по зигзагообразной линии шевронной структуры, a0 - длина отрезков по пилообразной линии шевронной структуры; β0 - угол при вершинах зигзагообразной линии,

где b0 - длина отрезков по зигзагообразной линии шевронной структуры, a0 - длина отрезков по пилообразной линии шевронной структуры; β0 - угол при вершинах зигзагообразной линии,  - предельный шаг по зигзагообразной линии на выходе из j-й пары сопряженных валов механизма сближения, определяемый по зависимости

- предельный шаг по зигзагообразной линии на выходе из j-й пары сопряженных валов механизма сближения, определяемый по зависимости  , где

, где  - шаг по зигзагообразной линии на входе в j-ю пару сопряженных валов, nS - количество элементарных модулей (ЭМ) шевронной структуры.

- шаг по зигзагообразной линии на входе в j-ю пару сопряженных валов, nS - количество элементарных модулей (ЭМ) шевронной структуры.

На каждом валу 9 с дистанцией Т установлены звездочки 12, лучи 13 которых относительно валов 9 радиально ориентированы и соединены между собой в каждом поперечном ряду сборочными лопатками 14. Дистанция Т установки звездочек 12 на каждой паре верхнего и нижнего валов 9 механизма сближения гофров определяется из соотношения

,

,

где  - коэффициент, определяющий кратность расположения звездочек в каждом ряду по пилообразным линиям (

- коэффициент, определяющий кратность расположения звездочек в каждом ряду по пилообразным линиям ( для звездочек, расположенных в каждом ряду,

для звездочек, расположенных в каждом ряду,  для звездочек, расположенных в каждом втором ряду и т.д.), а количество лучей

для звездочек, расположенных в каждом втором ряду и т.д.), а количество лучей  звездочек выбрано из условия

звездочек выбрано из условия  , где

, где  - количество ЭМ шевронной структуры, трансформируемых одной парой сопряженных валов механизма сближения за один оборот.

- количество ЭМ шевронной структуры, трансформируемых одной парой сопряженных валов механизма сближения за один оборот.

Процесс выведения складчатой, в данном случае шевронной, структуры в рельефное положение характеризуется тем, что узловые точки (узлы пересечения линий сгиба) имеют сложную траекторию перемещения, причем зигзагообразная форма линий сгиба, а также чередующиеся линии выступов и впадин заготовки требуют соответственного чередования в местоположении и ориентации исполнительных органов формообразующего инструмента. Поэтому звездочки 12 установлены на валах 9 с угловым смещением  относительно соседних звездочек на величину, равную

относительно соседних звездочек на величину, равную

,

,

где  - амплитуда шевронной структуры по зигзагообразной линии на выходе из j-й пары сопряженных валов механизма сближения, определяемая по зависимости

- амплитуда шевронной структуры по зигзагообразной линии на выходе из j-й пары сопряженных валов механизма сближения, определяемая по зависимости  а диаметр

а диаметр  огибающей цилиндрической поверхности звездочек 12 j-й пары сопряженных валов 9 выбран из условия

огибающей цилиндрической поверхности звездочек 12 j-й пары сопряженных валов 9 выбран из условия

где  - шаг по пилообразной линии на выходе из j-й пары сопряженных валов 9 механизма сближения, определяемый по зависимости

- шаг по пилообразной линии на выходе из j-й пары сопряженных валов 9 механизма сближения, определяемый по зависимости  При этом лучи 13 звездочек 12 направлены в узловые точки шевронной структуры, а сборочные лопатки 14 входят во впадины гофров с той и другой стороны заготовки. Межцентровое расстояние каждой пары сборочных валов 9 выбирают таким, чтобы траектории перемещения вершин лучей 13 звездочек 12 имели некоторый перехлест. Величина перехлеста соответствует высоте шевронной конструкции в рельефном положении на выходе из данной пары валов 9.

При этом лучи 13 звездочек 12 направлены в узловые точки шевронной структуры, а сборочные лопатки 14 входят во впадины гофров с той и другой стороны заготовки. Межцентровое расстояние каждой пары сборочных валов 9 выбирают таким, чтобы траектории перемещения вершин лучей 13 звездочек 12 имели некоторый перехлест. Величина перехлеста соответствует высоте шевронной конструкции в рельефном положении на выходе из данной пары валов 9.

Помимо сборочной, валы 9 механизма сближения гофров выполняют еще и транспортирующую функцию. Диаметр, передаточное отношение зубчатых колес 10, приводящих в синхронное вращение валы 9, выбраны из условия - обеспечения требуемой скорости перемещения листовой заготовки 15 через все механизмы устройства.

Устройство, реализующее заявляемый способ изготовления листа заполнителя с шевронной структурой, работает следующим образом.

Поступающая с рулонницы 2 листовая заготовка 15 заполнителя из полимерного материала подается в механизм предварительного гофрирования 3. При выходе из данного механизма заготовка 15 приобретает рельефность, более или менее выраженную в зависимости от технологических характеристик заготовки.

По выходе из узла предварительного гофрирования 3 заготовка подхватывается сборочными лопатками 14 первой ступени механизма сближения гофров 4.

В процессе вращения сборочные лопатки 14 выводят заготовку в новое положение с большей высотой рельефа, «собирая» шевронную конструкцию по направлению от концов валов 9 к их середине. При этом одновременно уменьшается расстояние между соседними рядами зигзагообразных гофров.

В случае необходимости на основании 1 по ходу движения обрабатываемой детали устанавливают дополнительные ступени механизма сближения гофров, аналогичные, но с иными конструктивными параметрами и соответствующими параметрами настройки, обеспечивающими на выходе из-под сборочных лопаток получение листа заполнителя с заданными размерами гофров с учетом обратной деформации конструкции за счет пружинения материала заготовки. В таком варианте компоновки устройства для изготовления листа заполнителя с шевронной структурой между ступенями механизмами сближения гофров устанавливают направляющие устройства 5, по конструкции аналогичные прототипу. Данные устройства необходимы для сохранения уменьшенного поперечного размера листа заполнителя в результате сближения гофров и исключения их выпучивания вследствие пружинения материала детали.

Выходящая из механизма сближений гофров 4 объемная конструкция заготовки 15 попадает в тракт направляющего устройства 5 и далее в механизм калибровки 6, где происходит дальнейшее сближение гофров, но уже за счет сжатия заготовки 15 с боковых сторон при ее движении в сужающемся канале, на выходе из которого заготовка 15 принимает заданную ширину.

На последнем этапе механизм резки 7 формирует заданной длины лист заполнителя 8.

Таким образом, применение в механизме сближения гофров сборочных лопаток, ориентированных по зигзагообразным линиям сгиба гофрированной структуры листа заготовки в процессе трансформирования конструкции, позволяет увеличить изгибную компоненту в напряженно-деформированном состоянии заготовки.

Введение в конструкцию устройства механизма резки позволяет производить при непрерывном цикле конечный продукт - лист заполнителя с шевронной структурой.

Все это расширяет технологические возможности процесса изготовления листов заполнителя с шевронной структурой, расширяет номенклатуру применяемых материалов, в целом повышает производительность и качество выпускаемой продукции.

Источники информации

[1]. Завгородний В.К. Механизация и автоматизация переработки пластических масс. - М.: Машиностроение, 1964, с.386-393.

[2]. Шерышев М.А., Пылаев Б.А. Пневмо- и вакуумформование. - Л.: Химия, 1975, с.49.

[3]. Стрельцов К.Н. Переработка термопластов методами механопневмоформования. - Л.: Химия, 1981, с.58-61.

[4]. Закиров И.М., Никитин А.В., Акишев Н.И. Патент RU №2241562, МПК7 B21D 13/08, 2003.

[5]. Закиров И.М., Никитин А.В., Акишев Н.И. Патент RU №2341347, МПК7 B21D 13/00, 2008.

[6]. Суровяк В., Худзински С. Применение пластмасс в машиностроении. М.: Машиностроение, 1965, с.67.

[7]. Оборудование для переработки пластмасс. Справочное пособие. Под.ред. В.К.Завгороднего. - М.: Машиностроение, 1976, с.262.

[8]. Закиров И.М., Никитин А.В., Акишев Н.И. Патент RU №2259251, МПК7 B21D 13/00, 2005.

[9]. Закиров И.М., Никитин А.В., Акишев Н.И. Патент RU №2259252, МПК7 B21D 13/00, 2005.

[10]. Закиров И.М., Никитин А.В., Акишев Н.И. Патент RU №2284916, МПК7 В29С 59/00, B21D 13/02, 2006.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕВРОННОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341347C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ С ЗИГЗАГООБРАЗНОЙ ГОФРИРОВАННОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ ) | 2008 |

|

RU2375139C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2003 |

|

RU2259251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕВРОННОГО ЗАПОЛНИТЕЛЯ С ПЛОЩАДКАМИ КОНТАКТА | 2007 |

|

RU2356673C1 |

| ЗАПОЛНИТЕЛЬ ПОВЫШЕННОЙ ЖЕСТКОСТИ И СПОСОБ МОДЕЛИРОВАНИЯ РАСПОЛОЖЕНИЯ ЭЛЕМЕНТОВ ЖЕСТКОСТИ ЗАПОЛНИТЕЛЯ | 2005 |

|

RU2307739C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2003 |

|

RU2259252C1 |

| ПАНЕЛЬ КРИВОЛИНЕЙНОЙ ФОРМЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2381955C2 |

| МНОГОСЛОЙНАЯ ПАНЕЛЬ СТУПЕНЧАТОЙ ФОРМЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2471586C2 |

| ТРАНСФОРМИРУЕМАЯ ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ СКЛАДЧАТОГО ЗАПОЛНИТЕЛЯ МНОГОСЛОЙНОЙ ПАНЕЛИ ОДИНАРНОЙ КРИВИЗНЫ | 2003 |

|

RU2254954C1 |

| Линия для непрерывного формования профильных изделий из листовой заготовки | 2021 |

|

RU2782195C1 |

Группа изобретений относится к способу изготовления листа заполнителя с шевронной структурой из листового полимерного материала неограниченной длины и устройству для его осуществления. Способ включает выполнение биговки на заготовке с обеих ее сторон, обеспечивающей предварительное формообразование. Далее осуществляют трансформирование конструкции с изгибом заготовки с созданием изгибающего момента до придания ей рельефности с двугранными углами по линиям бигов путем приложения усилия в узловых зонах шевронной структуры по зигзагообразным линиям впадин с обеих сторон заготовки в течение всего процесса основного трансформирования последовательно по рядам расположения шевронных гофров с помощью расположенных по обе стороны заготовки сборочных валов с системой толкателей. Затем осуществляют калибрование путем приложения усилия к боковым сторонам объемной конструкции. При этом изгибающий момент на этапе основного трансформирования листовой заготовки создают распределенным усилием по зигзагообразным линиям впадин и выступов шевронной структуры. Устройство содержит последовательно расположенные и соединенные с редуктором главного привода рулонницу, механизм предварительного гофрирования, механизм сближения гофров, направляющее устройство и механизм калибровки. Механизм сближения гофров выполнен в виде N пар сопряженных приводных валов, на которых в поперечном направлении установлены звездочки, лучи которых относительно валов радиально ориентированы и соединены между собой в каждом поперечном ряду сборочными лопатками. Достигаемый при этом технический результат заключается в обеспечении возможности получения заполнителя шевронной структуры холодным способом, а также в повышении производительности и качества выпускаемой продукции. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Способ изготовления листа заполнителя с шевронной структурой из листового полимерного материала неограниченной длины, включающий выполнение биговки на заготовке с обеих ее сторон, обеспечивающей предварительное формообразование, последующее трансформирование конструкции с изгибом заготовки с созданием изгибающего момента до придания ей рельефности с двугранными углами по линиям бигов путем приложения усилия в узловых зонах шевронной структуры по зигзагообразным линиям впадин с обеих сторон заготовки в течение всего процесса основного трансформирования последовательно по рядам расположения шевронных гофров с помощью расположенных по обе стороны заготовки сборочных валов с системой толкателей, калибрование, путем приложения усилия к боковым сторонам объемной конструкции, отличающийся тем, что изгибающий момент на этапе основного трансформирования листовой заготовки создают распределенным усилием по зигзагообразным линиям впадин и выступов шевронной структуры.

2. Способ по п.1, отличающийся тем, что для создания распределенного приложения усилия в качестве системы толкателей используют звездочки, фиксировано смонтированные на валах, вершины лучей которых соединены между собой сборочными лопатками, наружные ребра которых совпадают с линией сгиба по зигзагообразной линии шевронной структуры.

3. Способ по п.1, отличающийся тем, что каждая звездочка имеет угловое смещение относительно соседней звездочки, при котором сборочные лопатки, соединяющие вершины лучей звездочек, образуют зигзагообразную линию, форма которой соответствует заданному типу шевронной структуры.

4. Устройство для изготовления листа заполнителя с шевронной структурой, содержащее последовательно расположенные и соединенные с редуктором главного привода рулонницу, механизм предварительного гофрирования, механизм сближения гофров, направляющее устройство и механизм калибровки, отличающееся тем, что механизм сближения гофров выполнен в виде N пар сопряженных приводных валов, на которых в поперечном направлении установлены звездочки, лучи которых относительно валов радиально ориентированы и соединены между собой в каждом поперечном ряду сборочными лопатками.

5. Устройство по п.4, отличающееся тем, что количество N пар сопряженных валов механизма сближения гофров определяется из условия

где Н - высота шевронной структуры в конечном состоянии,  - предельная высота шевронной структуры, получаемая на выходе из j-й пары сопряженных валов (j=1…N), определяемая по формуле

- предельная высота шевронной структуры, получаемая на выходе из j-й пары сопряженных валов (j=1…N), определяемая по формуле

где b0 - длина отрезков по зигзагообразной линии шевронной структуры, α0 - длина отрезков по пилообразной линии шевронной структуры; β0 - угол при вершинах зигзагообразной линии,  - предельный шаг по зигзагообразной линии на выходе из j-й пары сопряженных валов механизма сближения, определяемый по зависимости

- предельный шаг по зигзагообразной линии на выходе из j-й пары сопряженных валов механизма сближения, определяемый по зависимости  , где

, где  - шаг по зигзагообразной линии на входе в j-ю пару сопряженных валов, ns - количество элементарных модулей (ЭМ) шевронной структуры.

- шаг по зигзагообразной линии на входе в j-ю пару сопряженных валов, ns - количество элементарных модулей (ЭМ) шевронной структуры.

6. Устройство по п.4, отличающееся тем, что дистанция Т установки звездочек на каждой паре верхнего и нижнего валов механизма сближения гофров определяется из соотношения

где  - коэффициент, определяющий кратность расположения звездочек в каждом ряду по пилообразным линиям (

- коэффициент, определяющий кратность расположения звездочек в каждом ряду по пилообразным линиям ( для звездочек, расположенных в каждом ряду,

для звездочек, расположенных в каждом ряду,  для звездочек, расположенных в каждом втором ряду и т.д.)

для звездочек, расположенных в каждом втором ряду и т.д.)

7. Устройство по п.4, отличающееся тем, что количество лучей  звездочек выбрано из условия

звездочек выбрано из условия  , где

, где  - количество ЭМ шевронной структуры, трансформируемых одной парой сопряженных валов механизма сближения за один оборот.

- количество ЭМ шевронной структуры, трансформируемых одной парой сопряженных валов механизма сближения за один оборот.

8. Устройство по п.4, отличающееся тем, что межцентровое расстояние между верхним и нижним валами механизма сближения гофров определяется из соотношения

где  - угол между соседними лучами в звездочке, определяемый по зависимости

- угол между соседними лучами в звездочке, определяемый по зависимости  .

.

9. Устройство по п.4, отличающееся тем, что звездочки установлены на валах с черезстрочным угловым смещением  относительно соседних звездочек на величину, равную

относительно соседних звездочек на величину, равную

где  - амплитуда шевронной структуры по зигзагообразной линии на выходе из j-й пары сопряженных валов механизма сближения, определяемая по зависимости

- амплитуда шевронной структуры по зигзагообразной линии на выходе из j-й пары сопряженных валов механизма сближения, определяемая по зависимости

10. Устройство по п.4, отличающееся тем, что диаметр огибающей цилиндрической поверхности звездочек  j-й пары сопряженных валов выбран из условия

j-й пары сопряженных валов выбран из условия

где  - шаг по пилообразной линии на выходе из j-й пары сопряженных валов механизма сближения, определяемый по зависимости

- шаг по пилообразной линии на выходе из j-й пары сопряженных валов механизма сближения, определяемый по зависимости

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕВРОННОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341347C2 |

| Устройство для гофрирования листового материала | 1990 |

|

SU1755999A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЮЩИХ ПЛАСТИН АЛЮМИНИЕВОГО РАДИАТОРА | 1999 |

|

RU2164187C2 |

| СПОСОБ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2003 |

|

RU2241562C1 |

| Устройство для непревырного получения мерной гофрированной ленты для пластин радиатора | 1970 |

|

SU316285A1 |

| US 4434638 A, 06.03.1984 | |||

| Пороговое устройство | 1986 |

|

SU1354159A1 |

Авторы

Даты

2011-08-20—Публикация

2009-07-01—Подача