Изобретение относится к гофрированию листового материала, преимущественно бумаги, в том числе полимерной, и может быть использовано для изготовления легких гофрированных заполнителей для многослойных панелей, используемых в конструкциях летательных аппаратов и судов, а также в строительных конструкциях.

Известен способ гофрирования листового материала [1], включающий выполнение биговки на обеих сторонах листовой заготовки жестким инструментом на упругом основании до придания ей рельефности с двугранными углами по линиям сгиба и последующее сжатие рельефной заготовки с боковых сторон.

Недостатком данного способа является то, что в ряде случаев изготовления шевронного заполнителя, особенно из материалов, обладающих выраженными упругими свойствами, не удается получать рельеф высотой, достаточной для того, чтобы последующее трансформирование шевронной конструкции осуществлять лишь за счет приложения усилий к боковым сторонам блока заполнителя.

Известно устройство для гофрирования листового материала [2], в котором выведение складчатой конструкции шевронной структуры из ее плоского состояния в рельефное осуществляется способом, заключающимся в воздействии на нее двух систем толкателей с индивидуальным приводом их возвратно-поступательного перемещения, смонтированных с возможностью взаимодействия в чередующемся порядке со складчатой конструкцией с двух ее сторон в зонах пересечения линий сгиба. При этом ряды нижних толкателей контактируют с деталью по зигзагообразным линиям выступов, а верхних толкателей - по линиям впадин.

Недостатком данного приема выведения складчатой шевронной конструкции из плоского в рельефное состояние является то, что толкатели, имеющие возможность лишь возвратно-поступательного перемещения, контактируют с деталью в зонах пересечения линий сгиба, то есть в узловых точках шевронной структуры, лишь в начальный момент трансформирования. Особенностью шевронной структуры является то, что в процессе складывания узловые точки смещаются к середине блока конструкции по сложным траекториям, причем чем дальше от его середины находится конкретный узел, тем больше его относительное смещение при данной высоте подъема рельефа (гофра). Расхождение точек приложения усилий со стороны толкателей и узловых точек в определенных случаях чревато опасностью деформирования граней конструкции и даже прокола материала детали. Это ограничивает высоту подъема гофров на стадии предварительного гофрирования и тем самым возможности осуществления последующего трансформирования конструкции приложением усилий по бокам блока шевронной конструкции. В конечном счете, это ведет к ограничению технологических возможностей процесса гофрирования. Кроме того, применение данного приема реализуется лишь в дискретном процессе формообразования шевронного заполнителя из заготовок ограниченной длины.

Наиболее близкий аналог, являющийся средством того же назначения, - способ, реализованный в устройстве для изготовления заполнителя [3].

Устройство включает раскаты, вальцы, механизм формирования структуры, полимеризационный механизм в виде плиточного транспортера с установленным над ним шаговым прижимом с подпружиненными плитами. При этом рабочие поверхности плиточного транспортера и прижимных плит выполнены с рисунком, строго соответствующим рисунку заполнителя.

Недостатком данного устройства и способа его реализации является низкая точность получаемых размеров структуры и блока шевронного заполнителя в целом, особенно при использовании материала с выраженными упругими свойствами. Механизм формирования структуры обеспечивает создание шевронного рельефа лишь на материале, умягченном за счет его пропитки клеем, то есть в условиях отсутствия упругой отдачи при его деформировании. В то же время некоторые материалы, например арамидные бумаги, не поддающиеся пропитке и имеющие высокие упругие характеристики, качественно сформированными в блок заполнителя быть не могут.

Техническая задача изобретения - получение шевронного заполнителя из листового материала неограниченной длины типа бумаги, в том числе обладающего выраженными упругими свойствами при относительно низких прочностных характеристиках.

Решение поставленной задачи обеспечивается тем, что в известных способах изготовления шевронного заполнителя из листового материала неограниченной длины типа бумаги, реализуемых с использованием устройства, содержащего механизм формирования структуры, и включающих выполнение биговки на заготовке с одной или обеих ее сторон и последующее трансформирование конструкции изгибом заготовки с созданием изгибающего момента до придания ей рельефности с двугранными углами по линиям бигов с помощью расположенных по обе стороны заготовки систем толкателей,

- изгибающий момент для изгиба заготовки создают точечным приложением усилия в узловых зонах шевронной структуры по линии впадин с обеих сторон заготовки в течение всего процесса трансформирования последовательно по рядам расположения шевронных гофров,

- для создания точечного приложения усилия в качестве систем толкателей используют, по меньшей мере, одну пару расположенных по обе стороны заготовки систем приводных кольцевых элементов, количеством в каждой паре по числу узловых точек шевронной структуры в одном ряду гофров, смонтированных на валах с возможностью фиксированной ориентации под углом к осям валов и снабженных укрепленными на их периферии радиально ориентированными сборочными пальцами, выполненными телескопическими,

- используют кольцевые приводные элементы с углом ориентации, установленным из условия прохождения плоскости расположения пальцев через проекцию на горизонтальную плоскость линии, соединяющей соответствующую узловую точку шевронной конструкции с точкой выхода сборочных пальцев из контакта с заготовкой за пределами данной системы приводных кольцевых элементов при заданной высоте подъема гофра,

- используют приводные кольцевые элементы, каждый из которых содержит сборочные пальцы длиной l и количеством n, а угловое расположение кольцевых элементов по отношению друг к другу α, шаг t их расположения на валу и межцентровое расстояние валов Lц выбирают в зависимости от геометрических параметров шевронной конструкции

l, n, α, t, Lц=f(2Lвых, Нвых, Sвх, Sвых),

где 2Lвых - расстояние между зигзагообразными линиями заготовки на выходе (в момент выхода из контакта со сборочными пальцами);

Нвых - высота гофра на выходе;

Sвх, Sвых - расстояние между узловыми точками в проекции на ось вала соответственно на входе и выходе.

Техническим результатом, достигаемым при осуществлении заявляемого изобретения, является расширение технологических и ассортиментных возможностей получения гофрированного заполнителя для многослойных панелей за счет расширения номенклатуры применяемых материалов, а также

- повышение качества изделий.

Сравнение заявляемого изобретения с прототипом позволяет установить его соответствие критерию «новизна». При изучении других известных технических решений в данной области техники признаки, отличающие его от прототипа, не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию «существенные отличия».

Известно устройство для получения гофрированных изделий, содержащее инструментальный блок в виде жесткой оправки и системы упругих формующих роликов [4]. Недостатком данного устройства является то, что с помощью этого инструментального блока на листовой заготовке можно получить лишь прямолинейные продольно ориентированные гофры. Другой недостаток состоит в том, что данная комбинация жесткого и упругого инструментов позволяет получать заготовки лишь длиной, ограниченной размерами жесткой оправки.

Известна листогибочная валковая машина [5], содержащая сменную оправку, выполненную по форме готового гофрированного изделия и эластичный элемент. Недостаток данной машины тот же, что и в предыдущем случае.

Известно устройство для изготовления заготовок для картонных коробок [6], содержащее средства для биговки с использованием упругого элемента. Инструментальный блок устройства содержит узел продольной биговки, выполняющий также функцию подающего устройства, выполненный в виде сопряженной пары валков, один из которых жесткий, имеет на поверхности выступы-пуансоны, а другой, выполняющий функцию матрицы, несет упругое покрытие, и узел поперечной биговки, содержащий нажимной нож.

Недостатком данного устройства является низкая точность биговки, обусловленная тем, что позиции продольной и поперечной биговок разнесены по длине заготовки. При использовании в качестве заготовки относительно тонкого материала, например полимерной бумаги типа Nomex®, на участке между этими позициями не исключено коробление материала, так как его подача осуществляется толканием, что снижает точность расположения бигов, а следовательно, и точность геометрических параметров рельефа складчатой конструкции. Кроме того, на каждой позиции данного инструментального блока биговка возможна лишь с одной стороны заготовки.

Известна автоматическая линия для изготовления охлаждающих пластин алюминиевого радиатора, содержащая последовательно расположенные и соединенные с редуктором главного привода рулонницу, блоки предварительного гофрирования, последовательного сближения гофров, калибровки, резки и укладки [7]. Недостатком данного устройства является то, что оно может быть использовано для обработки лишь пластичных материалов (алюминий, медь), обладающих относительным удлинением, допускающим их значительную вытяжку на стадии предварительного гофрирования, а также слабо выраженным пружинением. При рельефности детали по выходе из блока предварительного гофрирования с параметрами гофра

Н/2L<0,1,

где Н - высота гофра;

2L - шаг зигзагообразных линий впадин гофров,

механизм сближения гофров, содержащий лишь один сборочный ролик, становится неэффективным с точки зрения создания изгибающего момента, достаточного для деформирования материала заготовки по линиям сгиба.

Известно принятое за прототип устройство для изготовления заполнителя [3], содержащее последовательно расположенные и соединенные с редуктором главного привода раскаты, вальцы, механизм формирования структуры, полимеризационный механизм в виде плиточного транспортера с установленным над ним шаговым прижимом с подпружиненными плитами. При этом рабочие поверхности плиточного транспортера и прижимных плит выполнены с рисунком, строго соответствующим рисунку заполнителя.

Устройство позволяет изготавливать заполнитель из листового материала неограниченной длины типа бумаги, но его недостатком является низкая точность получаемых размеров структуры и блока шевронного заполнителя в целом, особенно при использовании материала с выраженными упругими свойствами. Механизм формирования структуры обеспечивает создание шевронного рельефа лишь на материале, умягченном за счет его пропитки клеем, то есть в условиях отсутствия упругой отдачи при его деформировании.

В то же время некоторые материалы, например арамидные бумаги, не поддающиеся сквозной пропитке и имеющие высокие упругие характеристики, качественно сформированными в блок шевронного заполнителя быть не могут. По выходе из механизма формирования структуры блок заполнителя из такого материала изменит свою форму (рисунок), что приведет к несовпадению ребер граней с рисунком рабочих поверхностей плиточного транспортера и прижимных плит.

Техническим результатом, достигаемым при осуществлении заявляемого изобретения, является расширение технологических возможностей оборудования, а также повышение ассортиментных возможностей получения гофрированного заполнителя за счет расширения номенклатуры обрабатываемых листовых материалов.

Указанный технический результат достигается тем, что устройство для изготовления шевронного заполнителя из листового материала неограниченной длины типа бумаги, содержащее последовательно расположенные и соединенные с редуктором главного привода рулонницу, механизм предварительного гофрирования, механизм сближения гофров,

- снабжено механизмом калибровки, механизм предварительного гофрирования выполнен в виде формовочных роликов, представляющих собой пары сопряженных валов, несущих на поверхности фигурные выступы, выполняющие функцию пуансонов, с рабочими кромками по форме и размерам соответствующих линий сгиба на той и другой стороне плоской заготовки детали шевронной структуры, а также расположенные в пространстве между выступами и связанные с поверхностью вала эластичные элементы, выполняющие функцию матриц для упомянутых выступов, механизм сближения гофров выполнен в виде оппозитно расположенных и установленных с возможностью регулирования межцентрового расстояния сборочных валков, имеющих радиально ориентированные сборочные пальцы,

- фигурные выступы валов формовочных роликов выполнены в виде системы взаимосвязанных пластинчатых или призматических элементов, периферийные кромки которых лежат на огибающей цилиндрической поверхности, концентричной оси вала, и представляют собой две совокупности отрезков линий: одну ориентированную вдоль образующей вала зигзагообразную совокупность отрезков винтовых линий чередующегося (правого и левого) направления, и другую, ориентированную в окружном направлении и связанную с первой, совокупность отрезков окружности, примыкающих к первой системе в точках стыка отрезков зигзагообразной линии кромок со стороны выступов этой линии, при этом длина каждого отрезка равна длине соответствующего ребра ячейки складчатой шевронной конструкции в ее поперечном и продольном направлениях соответственно, амплитуда зигзагообразной линии кромок равна амплитуде соответствующих линий сгиба складчатой конструкции в ее плоском состоянии, расстояние между соседними рядами зигзагообразных линий кромок в окружном направлении равно удвоенному расстоянию между этими линиями сгиба, а диаметр огибающей цилиндрической поверхности, в которой лежат рабочие периферийные кромки всех выступов-пуансонов, выбран из условия кратности длины направляющей данной цилиндрической поверхности удвоенному расстоянию между зигзагообразными линиями сгиба складчатой шевронной конструкции в ее плоском состоянии,

- один вал формовочных роликов по отношению к другому повернут вокруг оси со смещением рабочих кромок выступов-пуансонов друг относительно друга по углу на величину, равную половине угла расположения данных кромок на каждом из валов,

- элементы, выполняющие функцию матриц, выполнены в виде укрепленных на поверхности вала и заполняющих пространство между выступами-пуансонами пластин из эластичного материала толщиной, равной высоте выступов-пуансонов, назначаемой из условия

hM=hП≥3ΔhЭ,

где hМ - толщина эластичного материала;

hП - высота выступа-пуансона;

ΔhЭ - глубина внедрения пуансона в эластичную пластину-матрицу, которая определяется из условия обеспечения изгибающего момента, достаточного для изгиба заготовки на радиус, равный радиусу закругления рабочей кромки пуансона,

- радиально ориентированные сборочные пальцы каждого сборочного валка выполнены телескопическими и расположены на приводных кольцевых элементах, шарнирно смонтированных на центральном валу сборочного валка посредством расположенных внутри них с зазором промежуточных втулок с возможностью индивидуальной ориентации по отношению к оси вала на угол предварительной установки и симметрично расположенных относительно продольной оси шевронного заполнителя,

- сборочные валки установлены со смещением по углу по отношению друг к другу на половину углового шага расположения телескопических пальцев,

- кольцевые элементы с телескопическими пальцами и расположенные внутри них с зазором промежуточные втулки, а также упомянутые промежуточные втулки и центральный вал связаны попарно в двух взаимно перпендикулярных плоскостях при помощи цилиндрических пальцев, оси которых расположены в общей плоскости, перпендикулярной оси центрального вала,

- зазоры между обращенными друг к другу поверхностями кольцевых элементов с телескопическими пальцами, промежуточных втулок и центрального вала выбираются из условия обеспечения поворота каждого из кольцевых элементов на требуемый угол предварительной установки,

- частота вращения центрального вала Ω в каждой из ступеней определяется соотношением

Ω=vвх/4·2Lвых·n,

где vвх - линейная скорость заготовки на входе в ступень (в момент контакта с телескопическими пальцами);

2Lвых - расстояние между зигзагообразными линиями заготовки на выходе (в момент выхода из контакта с телескопическими пальцами);

n - количество телескопических пальцев на кольцевом элементе каждого сборочного валка,

- механизм калибровки выполнен в виде расположенных по боковым сторонам блока заполнителя и в контакте с ним приводных роликов с вертикально ориентированными осями, смонтированных с возможностью регулирования межцентрового расстояния,

- снабжено расположенным на столе между механизмами сближения гофров и калибровки направляющим устройством, содержащим установленные под углом друг к другу, с обеспечением возможности настройки взаимного положения боковые стенки, а также крышку, регулируемую по углу установки по отношению к плоскости заполнителя.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностью признаков, тождественных всем признакам заявленного технического решения, отсутствуют. Следовательно, заявляемое техническое решение соответствует условию патентоспособности «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого технического решения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками из заявляемого технического решения преобразований на достижение указанного технического результата. Следовательно, заявляемое техническое решение соответствует условию патентоспособности «изобретательский уровень».

Поскольку и способ изготовления шевронного заполнителя, и устройство для его осуществления предназначены для изготовления заполнителя панелей с шевронной структурой гофров, то есть решают одну и ту же задачу, то в данной заявке на выдачу патента соблюдено условие единства изобретения.

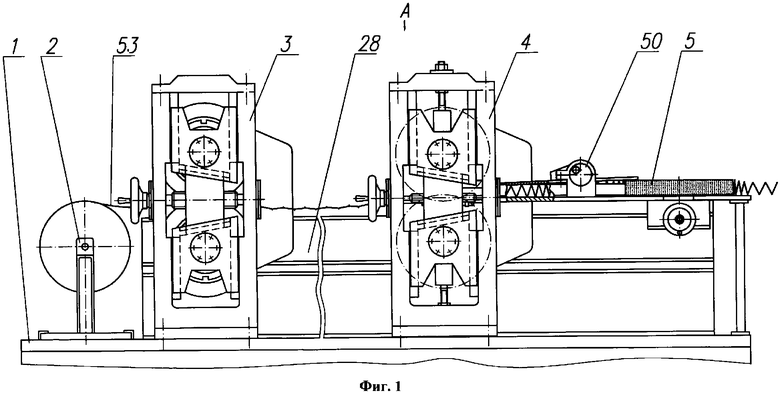

Сущность изобретения поясняется чертежами, где

на Фиг.1 показан общий вид устройства;

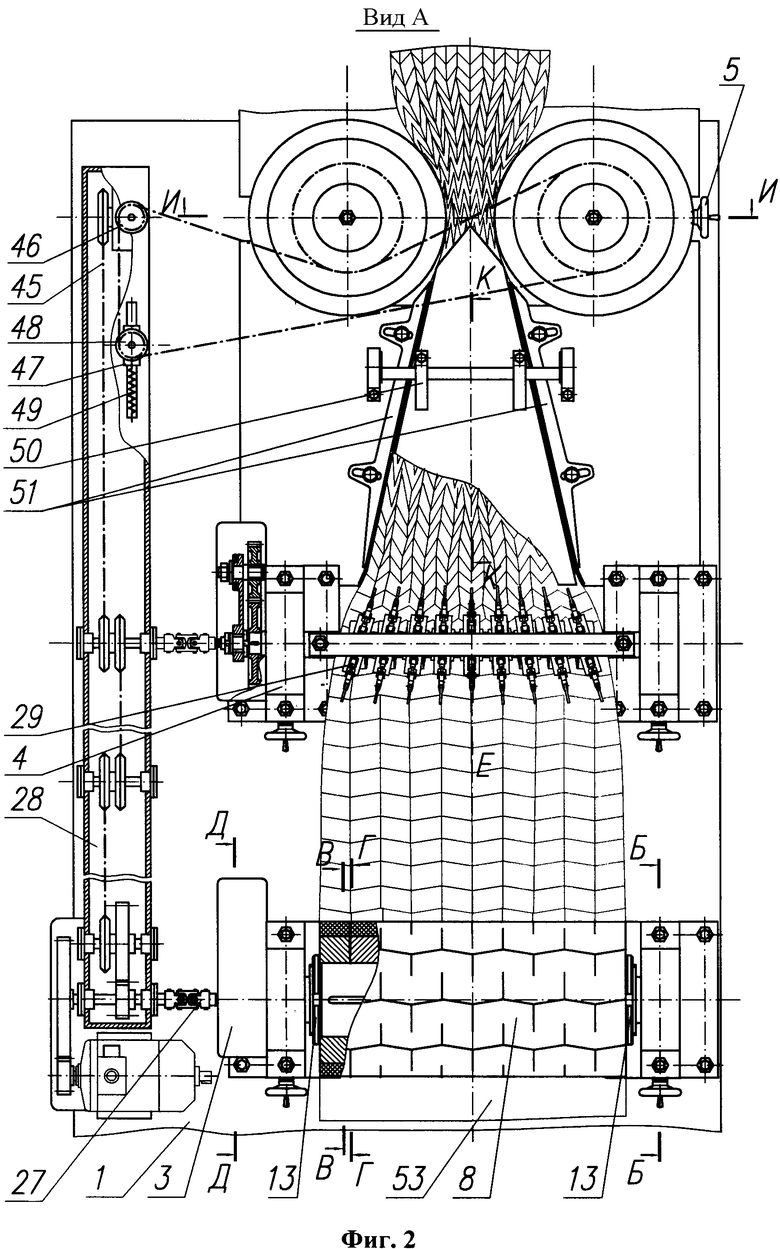

на Фиг.2 - вид А на Фиг.1;

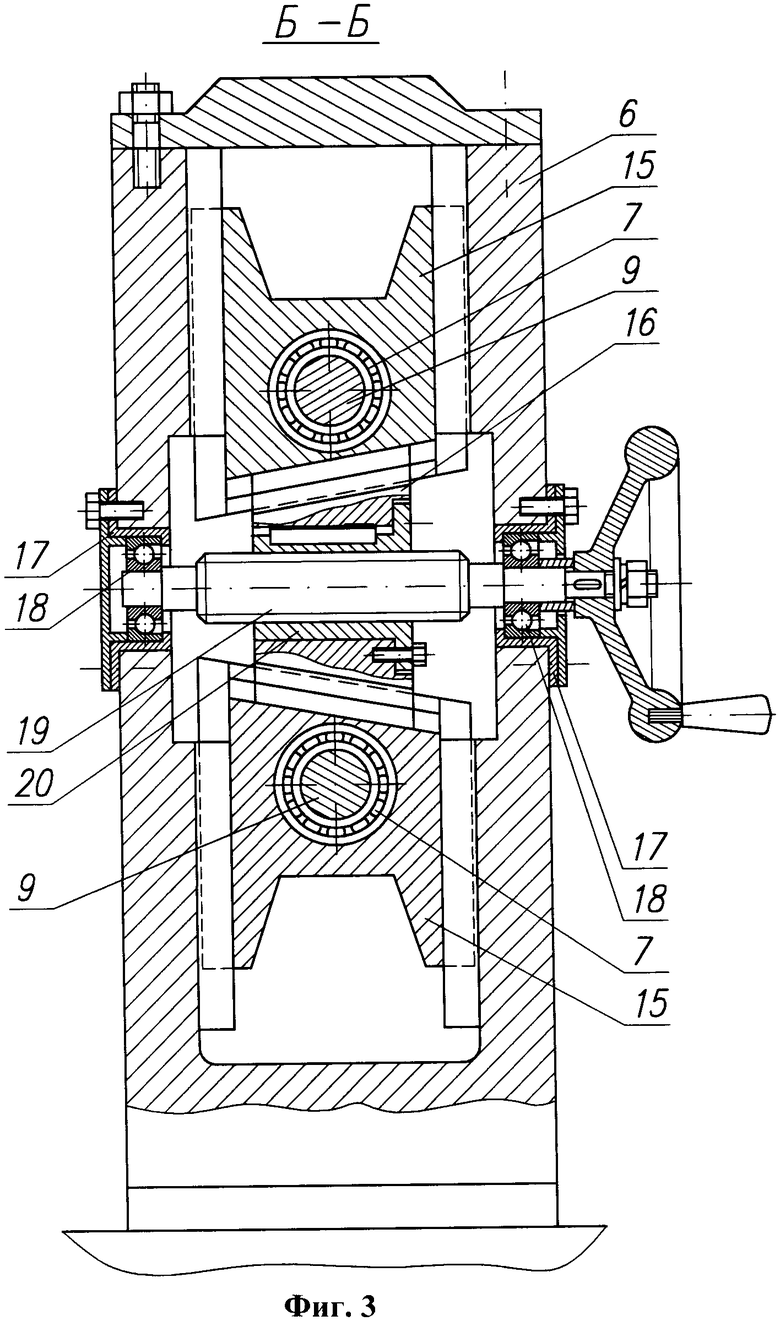

на Фиг.3 - сечение Б-Б на Фиг.2;

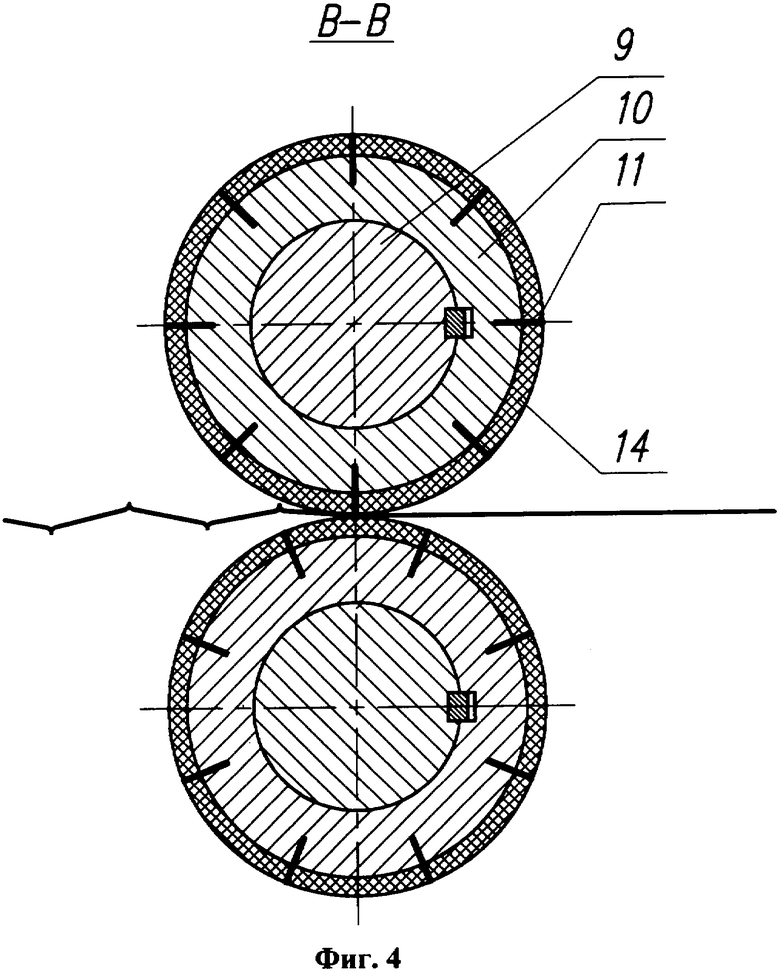

на Фиг.4 - сечение В-В на Фиг.2;

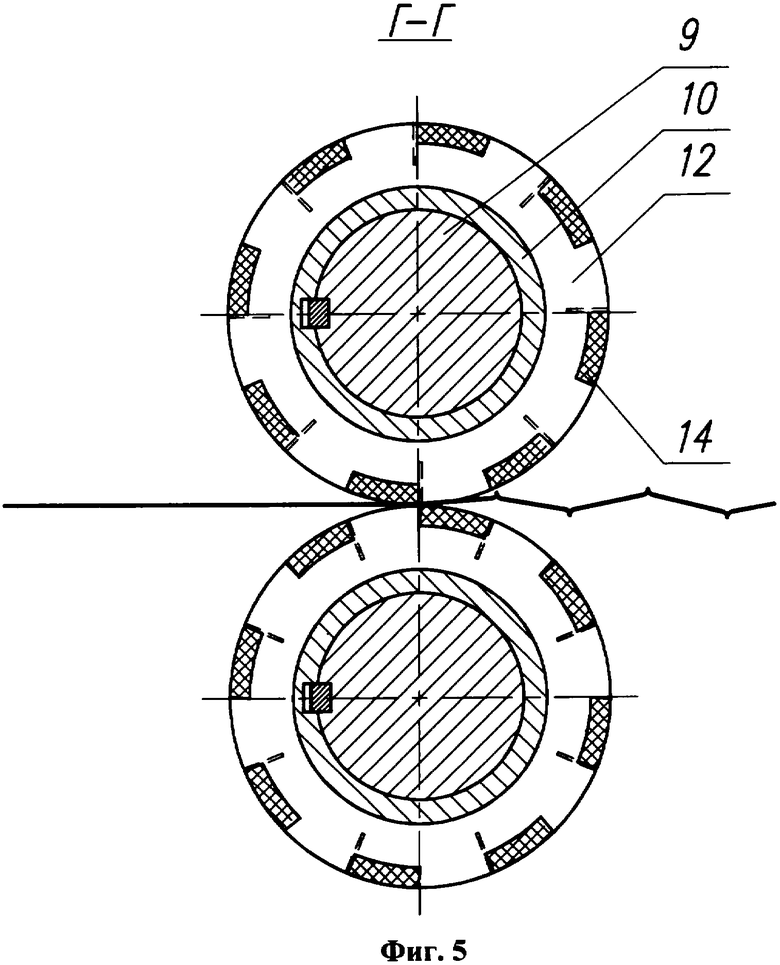

на Фиг.5 - сечение Г-Г на Фиг.2;

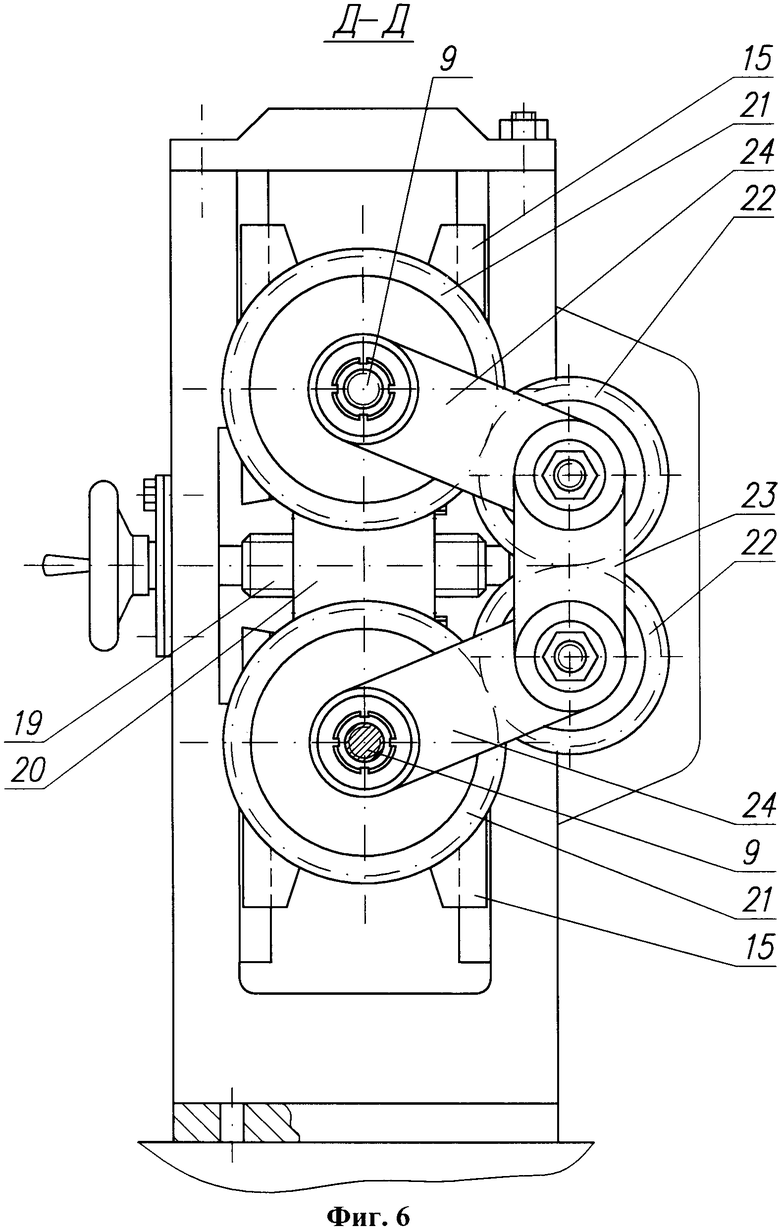

на Фиг.6 - сечение Д-Д на Фиг.2;

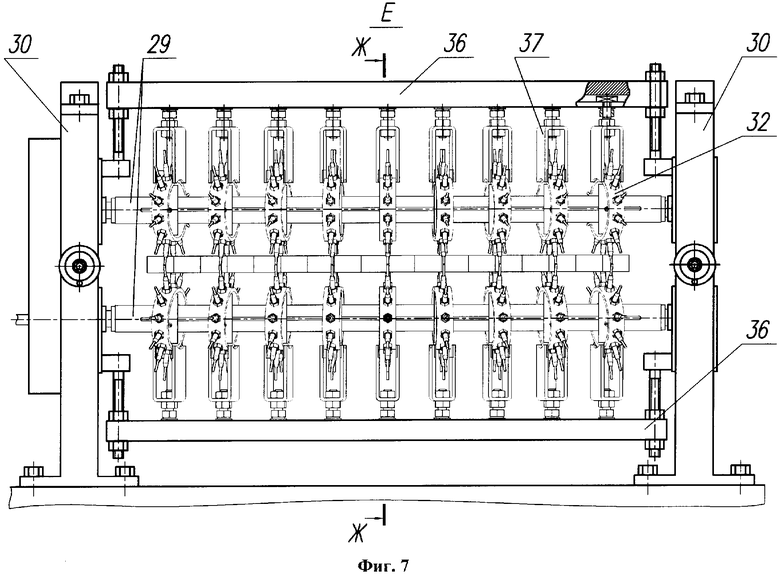

на Фиг.7 - вид Е на Фиг.2;

на Фиг.8 - сечение Ж-Ж на Фиг.7;

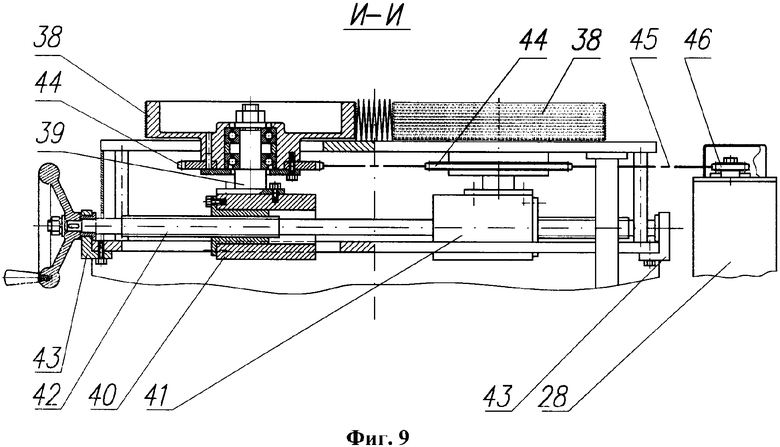

на Фиг.9 - сечение И-И на Фиг.2;

на Фиг.10 - сечение К-К на Фиг.2;

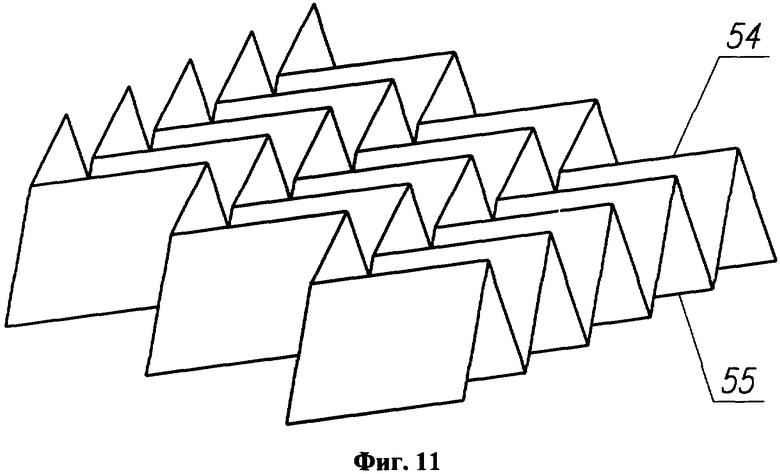

на фиг.11 - фрагмент заполнителя.

Устройство для изготовления шевронного заполнителя содержит последовательно расположенные на общем основании 1 рулонницу 2, механизм предварительного гофрирования 3, механизм сближения гофров 4 и механизм калибровки 5. На стойках 6 механизма предварительного гофрирования 3 в опорах 7 установлены биговально-формовочные ролики 8. Каждый из роликов 8 выполнен в виде сердечника 9, на котором смонтирован комплект насадок в виде несущих втулок 10. На периферии втулок 10 выполнены радиально ориентированные пазы, в которых закреплены, например, запрессовкой биговальные ножи-пуансоны 11, высотой больше глубины паза, предназначенные для продавливания в заготовке канавок по зигзагообразным линиям шевронной конструкции. По форме линия пересечения срединной поверхности паза с образующей поверхности сердечника 9 представляет собой отрезок винтовой линии. Боковые поверхности пазов являются, таким образом, фрагментами винтовых поверхностей. Соответствующую форму имеют и установленные в пазах ножи-пуансоны 11. Длина рабочей кромки пуансона 11 соответствует длине ребра ячейки формируемого гофра шевронной конструкции в поперечном направлении, то есть вдоль зигзагообразных линий выступов-впадин. При этом угол β подъема винтовой линии рабочей кромки пуансона определяется соотношением

β=Sp/Vp, где

Sp - половина шага зигзагообразных линий выступов-впадин;

Vp - амплитуда зигзагообразных линий выступов-впадин.

Направление винтовых линий по рядам втулок 10 на сердечнике 9 чередуется.

На сердечнике 9 между втулками 10 смонтированы также кольцевые пластины 12 наружным диаметром, равным диаметру поверхности, огибающей ролик 8 по рабочим кромкам пуансонов 11. Периферия кольцевых пластин 12 выполнена ступенчатой с образованием выступов, высотой более глубины внедрения пуансонов 11 в матрицы при биговке-формовке листовой заготовки шевронной конструкции. Длина линий выступов равна расстоянию между зигзагообразными линиями сгиба складчатой шевронной конструкции в ее плоском состоянии.

Кольцевые пластины 12 выставлены относительно втулок 10 по углу таким образом, что выступы пластин примыкают к составному пуансону, образованному ножами-пуансонами 11, со стороны выступов зигзагообразной линии его рабочей кромки.

Установленные на сердечнике 9 насадки сжаты в единый блок с помощью гаек 13. Образованные ножами-пуансонами 11 колодцы заполнены эластичным материалом в виде фигурных пластинчатых элементов 14, например, из полиуретана с прорезями под ножи и толщиной, равной высоте части ножей-пуансонов, выступающей над цилиндрической поверхностью втулок 10. Элементы 14 укреплены на втулках 12, например, с помощью клея или винтов.

Подшипниковые опоры 7 роликов 8 смонтированы в ползунах 15, размещенных в пазах стоек 6. Ползуны в каждой из стоек связаны между собой с помощью подвижного клинового башмака 16, находящегося с ними в постоянном зацеплении за счет Т-образных направляющих. В боковых стенках стоек 6 перпендикулярно оси роликов 8 в стаканах 17 смонтированы подшипниковые опоры 18 регулировочных винтов 19, взаимодействующих с ходовыми гайками 20, укрепленными в башмаках 16. На концах сердечников 9 роликов 8 смонтированы зубчатые колеса 21, находящиеся в зацеплении с синхронизирующими шестернями 22, оси которых укреплены на щеке 23, шарнирно связанной со щеками 24, свободно опирающимися на концы сердечников 9. Нижняя шестерня 21 является приводной и через муфту 27 связана с редуктором главного привода 28, размещенным на основании 1.

Механизм сближения гофров 4 установлен на основании 1 непосредственно за механизмом предварительного гофрирования 3 и содержит оппозитно расположенные сборочные валки 29, смонтированные в стойках 30 с возможностью регулирования межцентрового расстояния. Каждый из валков 29 включает центральный вал 31 и смонтированные на нем с возможностью индивидуальной ориентации по углу относительно оси вала кольцевые элементы 32 с укрепленными на их периферии радиально ориентированными и подпружиненными в осевом направлении сборочными пальцами 33 телескопической конструкции. Кольцевые элементы 32 шарнирно связаны с центральным валом 31 через посредство расположенных внутри них с зазором промежуточных втулок 34. Указанная связь обеспечивается за счет того, что кольцевые элементы 32, промежуточные втулки 34, а те, в свою очередь, и центральный вал 31 связаны попарно в двух взаимно перпендикулярных плоскостях при помощи цилиндрических пальцев 35, оси которых расположены в общей плоскости, перпендикулярной оси центрального вала. Зазоры между обращенными друг к другу поверхностями кольцевых элементов 32, промежуточных втулок 34 и центрального вала 31 выбраны из условия обеспечения поворота каждого из кольцевых элементов на требуемый угол предварительной установки. Длина и количество сборочных пальцев на каждом кольцевом элементе, а также угловое расположение последних по отношению друг к другу (угол предварительной установки), шаг их расположения на валу и межцентровое расстояние сборочных валков выбраны в соответствии с заявляемым способом в зависимости от геометрических параметров шевронной конструкции.

Для ориентации кольцевых элементов 32 относительно оси вала 31 в поперечинах 36 с возможностью поворота и фиксации в требуемом положении смонтированы П-образные направляющие 37, взаимодействующие с торцевыми поверхностями кольцевых элементов.

Валки 29 связаны между собой с помощью синхронизирующих шестерен, а через посредство муфты 27 - с редуктором главного привода 28. Средство регулирования межцентрового расстояния сборочных валков 29 выполнено таким же, как и в механизме предварительного гофрирования 3.

Процесс выведения складчатой, в данном случае шевронной, структуры в рельефное положение характеризуется тем, что узловые точки (узлы пересечения линий сгиба) имеют сложную траекторию перемещения, причем динамика перемещения одной и той же точки различна на начальном и конечном этапах трансформирования. Поэтому настройку угла предварительной установки кольцевых элементов 32 производят таким образом, чтобы сборочные пальцы входили в контакт с полого рельефной заготовкой в ее узловых зонах, то есть во впадинах гофров с той и другой стороны заготовки. Межцентровое расстояние сборочных валков 29 выбирают таким, чтобы траектория перемещения вершин сборочных пальцев 33 имела некоторый перехлест. Величина перехлеста соответствует высоте шевронной конструкции в рельефном положении на выходе из валков. Расстояние по дуге окружности между вершинами соседних пальцев 33 в поперечном ряду выбирают равным шагу пилообразной линии 56 шевронной конструкции в ее состоянии на входе в первую ступень механизма сближения гофров.

Помимо сборочной валки механизма сближения гофров выполняют еще и транспортирующую функцию.

Механизм калибровки 5 содержит расположенные по обе стороны от продольной оси устройства приводные ролики 38 с вертикально ориентированными осями, смонтированные с возможностью регулирования межцентрового расстояния для обеспечения сжатия блока шевронной конструкции в поперечном направлении вплоть до полного смыкания граней гофров.

Оси 39 роликов 38 укреплены на ползунах 40 и 41, снабженных гайками с резьбой соответственно левого и правого направлений. Ползуны, в свою очередь, установлены в пазах стола и связаны между собой комбинированным регулировочным винтом 42, смонтированным в опорах 43 с возможностью взаимодействия с соответствующими гайками ползунов 40 и 41. На корпусе подшипниковой опоры каждого из роликов 38 смонтирована звездочка 44 цепной передачи 45 привода вращения роликов 38 от редуктора главного привода 28 через посредство ведущей звездочки 46. На верхней крышке редуктора 28 смонтировано натяжное устройство цепной передачи, включающее ползун 47 со звездочкой 48 и связанную с ползуном пружину растяжения 49, второй конец которой неподвижно закреплен на крышке редуктора.

Между механизмами сближения гофров 4 и калибровки 5 на основании 1 смонтировано направляющее устройство 50, содержащее установленные под углом друг к другу, с обеспечением возможности настройки взаимного положения, боковые стенки 51 и крышку 52, регулируемую по высоте и углу установки по отношению к плоскости блока заполнителя.

Устройство, реализующее заявляемый способ изготовления шевронного заполнителя, работает следующим образом.

Поступающая с рулонницы 2 бумажная полоса 53 подается в механизм предварительного гофрирования 3. Здесь за счет соответствующей предварительной настройки с помощью регулировочного винта 19 межцентрового расстояния роликов 8 производится двухсторонняя биговка заготовки по линиям, соответствующим линиям выступов 54 и впадин 55 шевронной конструкции. Данный процесс продавливания канавок жестким пуансоном на эластичной матрице является сложным, включающим элементы гибки и в меньшей степени - вытяжки материала заготовки. В результате заготовка приобретает рельефность более или менее выраженную в зависимости от технологических характеристик заготовки и эластичного элемента.

По выходе из узла предварительного гофрирования 3 заготовка подхватывается сборочными пальцами 33 первой ступени механизма сближения гофров 4. В процессе вращения сборочные пальцы выводят заготовку в новое положение с большей высотой рельефа, «собирая» шевронную конструкцию по направлению от концов валков 29 к их середине. При этом одновременно уменьшается расстояние между соседними рядами зигзагообразных гофров.

В случае необходимости на основании 1 по ходу движения обрабатываемой детали устанавливают дополнительные ступени механизма сближения гофров, аналогичные, но с иными конструктивными параметрами и соответствующими параметрами настройки, обеспечивающими на выходе из-под сборочных валков получение блока заполнителя с заданными размерами гофров с учетом обратной деформации конструкции за счет пружинения материала заготовки. В таком варианте компоновки устройства для изготовления шевронного заполнителя между ступенями механизма сближения гофров устанавливают направляющие устройства, по конструкции аналогичные описанным выше. Данные устройства необходимы для сохранения уменьшенного поперечного размера блока заполнителя в результате сближения гофров и исключения их выпучивания вследствие пружинения материала детали.

Выходящий из механизма сближения гофров 4 блок заполнителя попадает в тракт направляющего устройства 50, образованного боковыми стенками 51 и крышкой 52. Стенки 51 установлены таким образом, чтобы на входе тракт имел ширину, равную ширине блока, уменьшенной за счет сближения гофров на предыдущей ступени сближения, а на выходе - ширину, достаточную для захвата и затягивания блока заполнителя в створ между вращающимися в противоположные стороны роликами 38 механизма калибровки 5. Здесь происходит дальнейшее сближение гофров, но уже за счет сжатия блока с боковых сторон при его движении в сужающемся канале. Крышка 52 выставлена по высоте и углу с учетом увеличения высоты блока при уменьшении его ширины. Межцентровое расстояние роликов 38 выбрано таким, чтобы в материале проходящего между ними массива блока по линиям сгибов создавались деформации, обеспечивающие получение детали заданной ширины с учетом упругой отдачи после снятия нагрузки, то есть по выходе из калибрующих роликов.

Таким образом, за счет совмещения на одной позиции выполнения двух операций биговки: продольной, вдоль пилообразных линий, и поперечной - по направлению зигзагообразных гофров, причем одновременно с двух сторон заготовки, повышается точность разметки линий сгиба, а следовательно, - и точность геометрических параметров шевронной конструкции после ее трансформирования в рельефное состояние.

Использование комбинации эластичного и жесткого инструментов при биговке позволяет существенно увеличить изгибную компоненту в напряженно-деформированном состоянии заготовки, за счет чего помимо получения четкого рисунка канавок по линиям сгибов удается получать выраженную рельефность на материале заполнителя уже на первой стадии формообразования шевронной конструкции. Правильный выбор материала эластичного элемента биговального валка (например, использование полиуретана) позволяет обеспечить хорошее качество формообразования даже для материалов, обладающих высокими упругими характеристиками, таких как арамидная бумага Nomex®.

Применение в механизме сближения гофров сборочных элементов, ориентированных в направлении траекторий перемещения точек контакта с заготовкой в процессе трансформирования конструкции, позволяет уменьшить количество ступеней сближения, что упрощает конструкцию линии и снижает ее стоимость.

Реализация калибровки путем сведения граней шевронной конструкции до полного их смыкания способствует уменьшению радиуса изгиба заготовки в зоне ребер структуры, что позволяет уменьшить упругую составляющую деформаций с получением деталей более стабильной формы, в том числе и после растягивания блока заполнителя до достижения заданных геометрических параметров конструкции.

Выполнение регулируемыми межцентровых расстояний валков в структурных элементах линии позволяет производить ее переналадку для изготовления деталей с разными конструктивными параметрами шевронной структуры.

Все это расширяет технологические возможности процесса изготовления шевронных заполнителей, расширяет номенклатуру применяемых материалов, в целом - повышает качество продукции.

Источники информации

1. Закиров И.М., Никитин А.В., Акишев Н.И. Патент RU 2241562, МПК7 В21D 13/08, 2003.

2. Закиров И.М., Никитин А.В., Акишев Н.И. Патент RU 2259251, МПК7 В21D 13/00, 2003.

3. Ряузов В.В., Иванченко А.Я., Свирский Г.Э. и др. Авторское свидетельство СССР №364428, М. кл. В27d 1/06, 1971.

4. Никитин А.В., Закиров И.М. Авторское свидетельство СССР №780307, М. кл.2 В21D 13/04, 1980.

5. Никитин А.В., Закиров И.М., Лысов М.И., Веселков Ю.А. Авторское свидетельство СССР №573222, М. кл.2 В21D 5/14.

6. Сахарнин Ю.И. Авторское свидетельство СССР №592620, М. кл.2 В31В 1/16, опубл. 15.02.78. Бюллетень №6.

7. Титов A.M., Доломанов А.Н. Патент RU 2164187, МПК7 В21D 13/00, 53/02,1999.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ЗАПОЛНИТЕЛЯ С ШЕВРОННОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2426645C2 |

| СПОСОБ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2003 |

|

RU2241562C1 |

| УСТРОЙСТВО ДЛЯ БИГОВКИ ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2284238C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ЗАПОЛНИТЕЛЯ ОДИНАРНОЙ КРИВИЗНЫ | 2005 |

|

RU2284915C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКЛАДЧАТОЙ КОНСТРУКЦИИ И УСТРОЙСТВО ДЛЯ БИГОВКИ ЛИСТОВОГО МАТЕРИАЛА | 2007 |

|

RU2356674C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283766C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2272710C1 |

| ЗАПОЛНИТЕЛЬ ПОВЫШЕННОЙ ЖЕСТКОСТИ И СПОСОБ МОДЕЛИРОВАНИЯ РАСПОЛОЖЕНИЯ ЭЛЕМЕНТОВ ЖЕСТКОСТИ ЗАПОЛНИТЕЛЯ | 2005 |

|

RU2307739C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2284916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКЛАДЧАТОЙ КОНСТРУКЦИИ | 2003 |

|

RU2238845C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении легких гофрированных заполнителей для многослойных панелей. На листовой заготовке типа бумаги выполняют биговки с обеих ее сторон. Осуществляют изгиб заготовки до придания ей рельефности с двугранными углами по линиям бигов. Изгибающий момент для изгиба заготовки создают точечным приложением усилия в узловых зонах шевронной структуры по линиям впадин с обеих сторон заготовки. Устройство для изготовления заполнителя содержит последовательно расположенные и соединенные с редуктором главного привода рулонницу, механизм предварительного гофрирования, механизм сближения гофров и механизм калибровки. При этом механизм предварительного гофрирования выполнен в виде формовочных роликов, представляющих собой пары сопряженных валов, несущих на поверхности фигурные выступы, выполняющие функцию пуансонов, с рабочими кромками по форме и размерам соответствующих линий сгиба на той и другой стороне плоской заготовки детали шевронной структуры, а также расположенные в пространстве между выступами и связанные с поверхностью вала эластичные элементы, выполняющие функцию матриц для упомянутых выступов. Механизм сближения гофров выполнен в виде оппозитно расположенных и установленных с возможностью регулирования межцентрового расстояния сборочных валков, имеющих радиально ориентированные сборочные пальцы. Повышается качество и расширяются технологические возможности. 2 н. и 13 з.п. ф-лы, 11 ил.

l, n, α, t, Lц=f(2Lвых, Нвых, Sвх, Sвых),

где 2Lвых - расстояние между зигзагообразными линиями заготовки на выходе в момент выхода из контакта со сборочными пальцами;

Нвых - высота гофра на выходе;

Sвх, Sвых - расстояние между узловыми точками в проекции на ось вала соответственно на входе и выходе.

hM=hП≥3ΔhЭ,

где hМ - толщина эластичного материала;

hП - высота выступа-пуансона;

ΔhЭ - глубина внедрения пуансона в эластичную пластину-матрицу, которая определяется из условия обеспечения изгибающего момента, достаточного для изгиба заготовки на радиус, равный радиусу закругления рабочей кромки пуансона.

Ω=vвх/4·2Lвых·n,

где vвх - линейная скорость заготовки на входе в механизм сближения гофров в момент контакта с телескопическими стержнями;

2Lвых - расстояние между зигзагообразными линиями заготовки на выходе в момент выхода из контакта с телескопическими стержнями;

n - количество телескопических стержней на кольцевом элементе каждого сборного валка.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ | 0 |

|

SU364428A1 |

| Устройство для гофрирования полотна | 1975 |

|

SU582997A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ШЕВРОННЫМИ ГОФРАМИ | 1990 |

|

RU2086326C1 |

| US 3796564 A, 05.09.1967. | |||

Авторы

Даты

2008-12-20—Публикация

2006-02-20—Подача