Изобретение относится к прессовому оборудованию для обработки материалов давлением и может быть использовано при создании силовых приводов пневмогидравлических прессов.

При производстве изделий с помощью пневмогидравлических прессов вначале производят перемещение подвижного элемента на режиме низкого давления, а затем осуществляют смыкание рабочих частей на высоком давлении, обеспечивая необходимое усилие прессования. Такие прессы обладают рядом преимуществ: давления сжатого воздуха 3-6 ати для них вполне достаточно для создания любого требуемого усилия прессования, они бесшумны в работе, компактны, просты в эксплуатации.

Известен пневмогидравлический пресс (журнал “Пластические массы” 1979 г., №3, стр. 13-14), содержащий нижний и верхний цилиндры, смонтированные соосно в едином корпусе, в штоке нижнего цилиндра выполнено отверстие с клапаном, а нижний цилиндр заполнен рабочей жидкостью, шток верхнего цилиндра соединен с неподвижным элементом пресса, а подвижной элемент соединен с корпусом цилиндров, полости нижнего и верхнего цилиндров соединены с пневмосетью через систему пневмораспределения. Однако такая конструкция пресса не исключает произвольного опускания подвижного элемента (плиты), например, в случае внезапного нарушения герметичности подводящих трубопроводов и т.п., что является небезопасным при эксплуатации.

Известно техническое решение, принятое за прототип, в соответствии с авторским свидетельством №1148802 (опубл. 07.04.85), согласно которому силовой привод пресса представляет собой силовой и рабочий цилиндры, смонтированные соосно в общем корпусе, силовой цилиндр заполнен рабочей жидкостью, шток рабочего цилиндра связан с подвижным элементом пресса, а в штоке силового цилиндра выполнено отверстие и смонтирован клапан, разделяющий полости рабочего и силового цилиндров.

Такая конструкция силового привода пресса расширяет технологические возможности при прессовании за счет повышения усилия предварительного смыкания рабочих частей, обладая при этом более высоким уровнем безопасности при эксплуатации. Однако выполнение рабочего и силового цилиндров равными по диаметру не позволяет обеспечить достаточное быстродействие привода из-за неудовлетворительной сепарации пузырьков воздуха из толстых слоев рабочей жидкости, а также существенно ограничивает величину хода подвижного элемента на высоком давлении. Все это сужает технологические возможности силового привода. Кроме того, выполнение клапана выступающим над дном рабочего цилиндра способствует скоплению воздушных пузырьков под поршнем рабочего цилиндра, что снижает эффективность прессования. Выполнение рабочего и силового цилиндров в едином корпусе привода нетехнологично ввиду его больших габаритов в сочетании с высокими требованиями к точности и чистоте обработки поверхностей. При режиме обратного хода с оттоком воздуха происходит частичный унос капель рабочей жидкости.

Технической задачей, решаемой изобретением, является расширение технологических возможностей и повышение эффективности действия силового привода пресса за счет увеличения величины хода подвижного элемента на высоком давлении и повышения быстродействия привода.

Данная задача решается тем, что в силовом приводе подвижного элемента пресса имеются рабочий и силовой цилиндры, жестко скрепленные с подвижным и неподвижным элементами пресса, поршневая полость рабочего цилиндра сообщается с штоковой полостью силового цилиндра через канал, выполненный в штоке силового цилиндра с возможностью перекрывания его с помощью клапана, причем эффективные площади поперечного сечения рабочего и силового цилиндров разновелики, при этом величина отношения эффективной площади поперечного сечения рабочего цилиндра к эффективной площади поперечного сечения штоковой полости силового цилиндра находится в пределах от 0,25 до 1,05. Клапан может быть выполнен утапливаемым в днище рабочего цилиндра. Корпус цилиндров может быть выполнен сборным из отдельных корпусов рабочего и силового цилиндров. В верхней части штоковой полости силового цилиндра может быть установлен распределитель.

Отличительными признаками предлагаемого силового привода является то, что эффективные площади поперечного сечения рабочего и силового цилиндров разновелики, при этом их отношение составляет величину, находящуюся в пределах от 0,25 до 1,05. Клапан выполнен утапливаемым в днище рабочего цилиндра. Корпус цилиндров выполнен сборным из отдельных корпусов рабочего и силового цилиндров. В верхней части штоковой полости силового цилиндра установлен распределитель.

Во время работы силового привода подвижного элемента пресса рабочая жидкость, находящаяся в силовом цилиндре, подвержена периодически повторяющемуся воздействию высокого давления с последующим его сбросом до атмосферного. Это приводит к выделению пузырьков воздуха в рабочей жидкости и требует определенного времени для их сепарации перед повторением цикла. Это время может составлять для машинных масел до нескольких минут и зависит от вязкости и высоты слоя жидкости. Выполнение силового цилиндра большим по диаметру по сравнению с диаметром рабочего цилиндра позволяет уменьшить высоту слоя рабочей жидкости, что сокращает время сепарации воздушных пузырьков и увеличивает быстродействие силового привода. За счет увеличения диаметра силового цилиндра и соответственно площади поршня увеличивается усилие, передаваемое поршнем, что позволяет увеличить диаметр штока силового цилиндра несмотря на уменьшение коэффициента усиления привода. При этом ход подвижного элемента на режиме высокого давления, который напрямую связан с площадью штока силового цилиндра, может быть увеличен в 2-4 раза при сохранении вертикальных габаритов привода.

Нижний предел отношения величины эффективной площади поперечного сечения рабочего цилиндра к эффективной площади поперечного сечения штоковой полости силового цилиндра составляет 0,25, дальнейшее увеличение диаметра силового цилиндра будет нецелесообразным, т.к. усилится влияние следующих отрицательных факторов:

- увеличение габаритов силового привода в горизонтальном направлении;

- утяжеление силового цилиндра за счет увеличения толщины стенок цилиндра, толщины поршня и т.д.

Верхний предел отношения данных площадей, равный 1,05, соответствует другому крайнему случаю, когда площади сечения цилиндров практически равны друг другу, с учетом минимально допустимой доли сечения канала в штоке силового цилиндра, принимаемой равной 5%.

Выполнение клапана утапливаемым в днище рабочего цилиндра позволяет изготавливать поршень рабочего цилиндра без углубления, в котором может происходить скопление воздушных пузырьков. Предложенная конструкция способствует эвакуации пузырьков из зоны повышенного давления в зону пониженного давления, т.е. в штоковую полость силового цилиндра, с последующей сепарацией и удалением с потоком воздуха.

Выполнение корпуса силового привода сборным из отдельных корпусов рабочего и силового цилиндров делает конструкцию более технологичной как с точки зрения изготовления и сборки, так и с точки зрения демонтажа и ремонта.

Установка распределителя в верхней части штоковой полости силового цилиндра препятствует уносу рабочей жидкости при оттоке воздуха в режиме обратного хода привода.

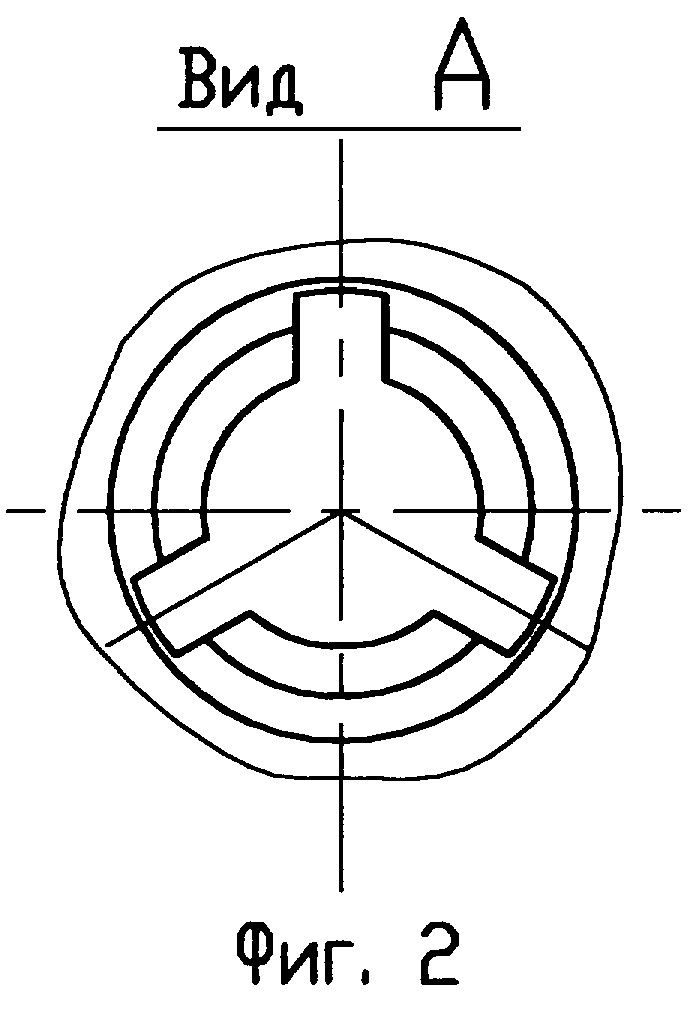

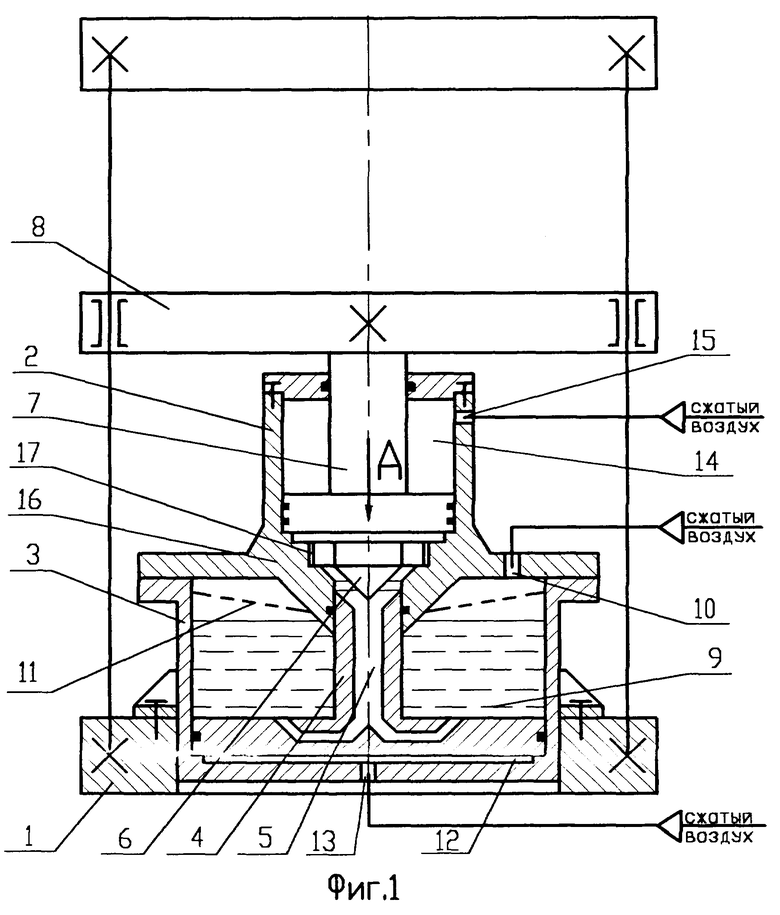

На фиг.1 изображен общий вид силового привода; на фиг.2 - вид клапана сверху.

Силовой привод содержит станину 1 с расположенными на ней рабочим 2 и силовым 3 цилиндрами. Силовой цилиндр 3 имеет поршень с штоком 4, в штоке выполнен канал 5, который может перекрываться клапаном 6. Рабочий цилиндр 2 имеет поршень с штоком 7, жестко связанным с подвижным элементом 8 пресса. Штоковая полость 9 силового цилиндра 3 заполнена рабочей жидкостью, в качестве которой может использоваться машинное масло, для подачи сжатого воздуха в штоковую полость 9 имеется отверстие 10, в верхней части штоковой полости 9 расположен распределитель 11. Поршневая полость 12 силового цилиндра 3 снабжена отверстием 13, а штоковая полость 14 рабочего цилиндра 2 имеет отверстие 15, через которые в соответствующие фазы рабочего цикла осуществляется подача или отвод сжатого воздуха. В днище 16 рабочего цилиндра 2 выполнено углубление 17 под размер клапана 6, которое обеспечивает посадку в нем клапана заподлицо с поверхностью днища 16.

Силовой привод подвижного элемента пресса работает следующим образом. Сжатый воздух из пневмосети подается в штоковую полость 9 силового цилиндра 3 через отверстие 10. Рабочая жидкость вытесняется из штоковой полости 9 силового цилиндра 3 через канал 5 в поршневую полость рабочего цилиндра 2, при этом происходит поднимание поршня с штоком 7 рабочего цилиндра 2, осуществляя перемещение подвижного элемента 8 пресса в режиме низкого давления. После завершения подъема подвижного элемента 8 на низком давлении отверстие 10 соединяется с атмосферой, а сжатый воздух через отверстие 13 начинает поступать в поршневую полость 12 силового цилиндра 3. Поршень с штоком 4 силового цилиндра 3 перемещается вверх, при этом клапан 6 перекрывает канал 5, и давление в поршневой полости рабочего цилиндра 2 начинает подниматься до величины, соответствующей величине номинального усилия пресса. Причем это усилие тем больше, чем меньше величина отношения эффективных площадей поперечного сечения рабочего цилиндра 2 и штоковой полости силового цилиндра 3. После необходимой выдержки под высоким давлением рабочих частей пресса отверстие 13 соединяется с атмосферой, а через отверстие 15 подается сжатый воздух в штоковую полость 14 рабочего цилиндра 2. Поршень с штоком 4 силового цилиндра 3 опускается, клапан 6 садится своими выступами в днище 16 и принудительно открывается, давая возможность рабочей жидкости стечь через канал 5 обратно в штоковую полость силового цилиндра 3, где из рабочей жидкости происходит удаление пузырьков воздуха. Распределитель 11 в данном случае существенно снижает унос мелких капель рабочей жидкости с потоком воздуха, выходящего через отверстие 10. Этот же распределитель 11 в режиме подъема подвижного элемента 8 на низком давлении предотвращает перемешивание струи подаваемого сжатого воздуха с рабочей жидкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛОВОЙ ПРИВОД ПОДВИЖНОГО ЭЛЕМЕНТА ПРЕССА | 2003 |

|

RU2238849C1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ПНЕВМОГИДРАВЛИЧЕСКОГО УСИЛЕНИЯ | 2005 |

|

RU2311297C2 |

| СПОСОБ ПРЕССОВАНИЯ И СИСТЕМА УПРАВЛЕНИЯ СИЛОВЫМ ПРИВОДОМ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2346816C2 |

| СИСТЕМА УПРАВЛЕНИЯ ПНЕВМОГИДРАВЛИЧЕСКИМ СИЛОВЫМ ПРИВОДОМ | 2005 |

|

RU2310564C2 |

| Пресс | 1982 |

|

SU1143605A1 |

| Пресс | 1973 |

|

SU440273A1 |

| Пресс | 1980 |

|

SU903146A2 |

| Пресс | 1980 |

|

SU919905A1 |

| Пневмогидравлические ножницы | 1987 |

|

SU1489924A1 |

| ПНЕВМОГИДРАВЛИЧЕСКИЙ ПРИВОД ВЫСОКОВОЛЬТНОГО | 1969 |

|

SU250247A1 |

Изобретение относится к прессовому оборудованию для обработки материалов давлением и может быть использовано при создании силовых приводов пневмогидравлических прессов. Силовой привод подвижного элемента пресса содержит рабочий и силовой цилиндры, жестко скрепленные с подвижным и неподвижным элементами пресса. Поршневая полость рабочего цилиндра сообщена с штоковой полостью силового цилиндра через канал, выполненный в штоке силового цилиндра с возможностью перекрывания его при помощи клапана. Рабочий и силовой цилиндры выполнены с разновеликими эффективными площадями поперечного сечения. Величина отношения эффективной площади поперечного сечения рабочего цилиндра к эффективной площади поперечного сечения штоковой полости силового цилиндра находится в пределах от 0,25 до 1,05. Клапан выполнен утапливаемым в днище рабочего цилиндра. Рабочий и силовой цилиндры выполнены с отдельными корпусами, образующими сборный корпус цилиндров. В верхней части штоковой полости силового цилиндра установлен распределитель. В результате обеспечивается расширение технологических возможностей и повышение эффективности действия силового привода пресса. 3 з.п. ф-лы, 2 ил.

| Гидравлический пресс | 1984 |

|

SU1148802A1 |

| Пресс | 1980 |

|

SU919905A1 |

| НИЖНЯЯ ПОПЕРЕЧИНА ГИДРАВЛИЧЕСКОГО ЭТАЖНОГО ПРЕССА | 1999 |

|

RU2173264C2 |

| DE 3521487 A1, 19.12.1985 | |||

| АКУСТИЧЕСКАЯ ФОРСУНКА | 2001 |

|

RU2220372C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩИХ МАТЕРИАЛОВ ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2004 |

|

RU2257419C1 |

Авторы

Даты

2004-10-27—Публикация

2003-02-13—Подача