Группа изобретений относится к бесконтактным электромагнитным опорным устройствам, более конкретно к упорным электромагнитным подшипникам, предназначенным для использования в различных роторных машинах (таких как турбомашины, насосы, турбодетандеры и т.п.).

Группа изобретений может найти широкое применение в машиностроении, энергетике, химической промышленности и других отраслях народного хозяйства.

Известны упорные электромагнитные подшипники (ЭМП), содержащие кольцевые электромагниты и диск, расположенный на валу ротора, имеющего осевой страховочный подшипник и датчик осевого положения ротора (см., например, патент РФ № 2115835, кл. F 16 С 32/04 1998). В данном подшипнике датчик выполнен в виде системы диска и рабочих катушек с магнитопроводом внутри и расположен по обеим сторонам предусмотренного для этого диска параллельно ротору.

В данном подшипнике технический результат, поставленный изобретением, не достигается, поскольку будет иметь место влияние внешних электромагнитных полей из-за наличия магнитопровода, нечувствительность к биению ответной части датчика практически не достигается, так как для этого потребуется большое количество датчиков, размещенных по окружности диска, а процесс позиционирования вала в осевом направлении будет достаточно сложен.

Известны и другие упорные электромагнитные подшипники, содержащие кольцевые электромагниты и диск, расположенный на валу ротора, имеющего страховочный подшипник и датчик осевого положения ротора (см. авторское свидетельство СССР № 1133636, кл. F 16 С 32/04 1985). В этом подшипнике датчик расположен на торце вала.

Однако конструкция этого датчика не раскрыта, что не позволяет судить о его влиянии на свойства упорного подшипника. Таким образом, и в этом случае можно утверждать, что задача, поставленная изобретением, и в этом подшипнике не достигается.

Известны также и упорные электромагнитные подшипники, содержащие “неподвижный вал” (точнее “неподвижную ось”), кольцевые электромагниты, расположенные на этой оси, и диск, расположенный на роторе, установленном концентрично оси (вокруг подшипника) и датчик осевого положения ротора (см. патент США № 4114960 кл. F 16 С 39/00 1977). В данном подшипнике ответная часть датчика расположена на торце вала, а сам датчик выполнен с магнитопроводом внутри. Все эти особенности конструкции дают основания утверждать, что технический результат, поставленный изобретением, и в данном подшипнике не достигается.

Задача группы изобретений по каждому из вариантов - создание упорного электромагнитного подшипника, в котором не имеет место влияние внешних магнитных полей при нечувствительности к биению ответной части датчика осевого положения, и упрощение процесса позиционирования вала в осевом направлении без изменения чувствительности датчика.

Технический результат, достигаемый каждым вариантом, - устранение влияния внешних магнитных полей, обеспечение нечувствительности к биению ответной части датчика и упрощение процесса позиционирования вала в осевом направлении без изменения чувствительности датчика.

Технический результат в первом варианте группы изобретений достигается тем, что упорный электромагнитный подшипник содержит кольцевые электромагниты и диск, расположенный на валу ротора, имеющего осевой страховочный подшипник и датчик осевого положения, выполненный в виде рабочей и компенсирующей катушек тороидальной формы без магнитопровода, при этом ответная часть рабочей катушки выполнена в виде диска из электропроводящего материала, расположенного на торце вала.

Еще в большей степени данный технический результат достигается тем, что в упорном электромагнитном подшипнике, характеризуемом вышеперечисленными признаками, рабочая и компенсирующая катушки датчика размещены в общей обойме, установленной с возможностью одновременного перемещения этих катушек относительно торца вала; рабочая катушка выполнена удовлетворяющей следующему условию: H/D=0,01÷0,1, где Н - высота катушки, D - наружный диаметр катушки; ответная часть компенсирующей катушки установлена с возможностью осевого калиброванного перемещения относительно обоймы.

Технический результат во втором варианте группы изобретений достигается тем, что упорный электромагнитный подшипник содержит кольцевые электромагниты и диск, расположенный на валу ротора, имеющего осевой страховочный подшипник и датчик осевого положения, при этом вал выполнен с уступом, а датчик в виде рабочей и компенсирующей катушек, охватывающих вал, причем ответная часть рабочей катушки представляет собой кольцо из электропроводящего материала.

Еще в большей степени данный технический результат достигается тем, что в упорном электромагнитном подшипнике, характеризуемом вышеперечисленными признаками, вал может быть выполнен с уступом большого диаметра, а ответная часть рабочей катушки расположена на торце этого уступа; вал может быть выполнен с уступом меньшего диаметра, а ответная часть рабочей катушки расположена на торце этого уступа; рабочая катушка выполнена удовлетворяющей следующему условию: H/D=0,01÷0,1, где Н - высота катушки, D - наружный диаметр катушки; рабочая и компенсирующая катушка датчика расположены в общей обойме, установленной с возможностью осевого перемещения этих катушек относительно уступа вала; ответная часть компенсирующей катушки установлена с возможностью осевого калиброванного перемещения относительно обоймы.

Группа изобретений поясняется чертежами.

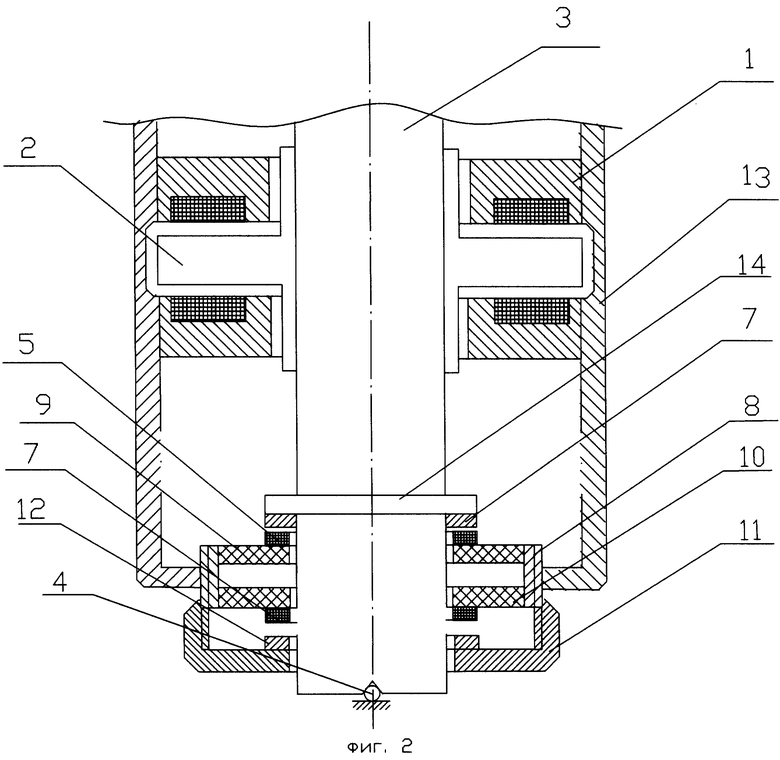

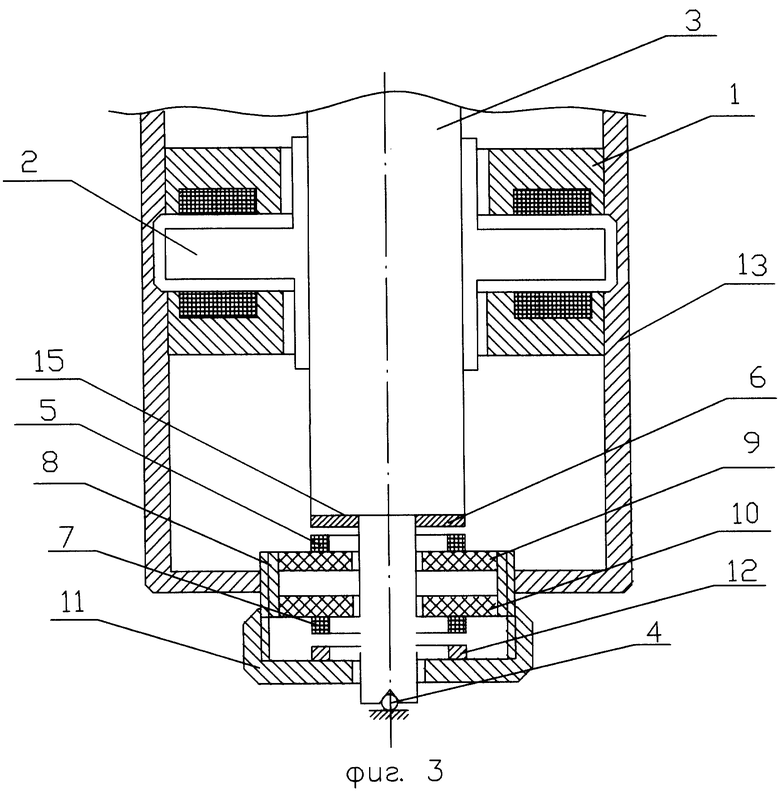

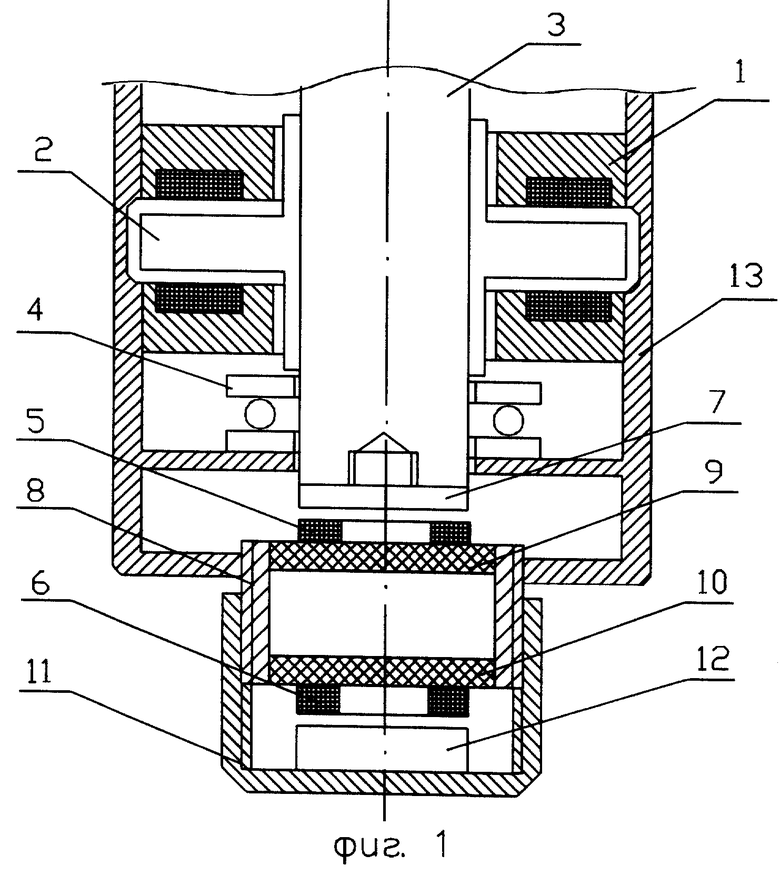

На фиг.1 изображен описываемый упорный электромагнитный подшипник по первому варианту. На фиг.2 - тот же подшипник по второму варианту с валом, имеющим уступ большего диаметра. На фиг.3 - подшипник согласно фиг.2, но с уступом меньшего диаметра.

Описание конструкции упорного электромагнитного подшипника по Iму варианту.

Описываемый упорный электромагнитный подшипник предназначен для использования в роторных машинах, например в турбонасосах, насосах, турбодетандерах и т.д., и служит для восприятия осевых нагрузок, создаваемых рабочими органами упомянутых машин.

Упорный электромагнитный подшипник содержит кольцевые электромагниты 1 и диск 2, расположенный на валу 3 ротора. Вал 3 имеет свой страховочный подшипник 4, а также датчик осевого положения. Датчик выполнен в виде рабочей 5 и компенсирующей 6 катушек тороидальной формы без магнитопровода. При этом ответная часть рабочей катушки 5 выполнена в виде диска 7 из электропроводного материала, расположенного на торце вала 3. Ответная часть компенсирующей катушки выполнена в виде пластины (круглой или многоугольной формы) из того же электропроводящего материала. Рабочая катушка 5 и компенсирующая катушка 6 расположены в общей обойме 8.

В качестве электропроводящего материала предпочтительно применять электротехнический алюминий или медь, а также слои этих металлов, выполненные, например, по технологии напыления.

Рабочая катушка выполнена удовлетворяющей следующему условию: H/D=0,01÷0,1, где Н - высота катушки; D - наружный диаметр катушки.

В частном случае катушки 5, 6 закреплены на соответствующих вставках 9, 10 из электроизоляционного материала, которые в свою очередь закреплены на внутренней поверхности обоймы 8. Снаружи обойма имеет резьбу, на которой расположен колпачок 11, к внутренней поверхности которого примыкает ответная часть компенсирующей катушки 6, выполненная в виде диска 12. Благодаря наличию резьбы на обойме 8 и колпачке 11 обеспечивается заданное калиброванное перемещение диска 12 относительно обоймы 8. Ответная часть резьбы на обойме выполнена и в корпусе 13 упорного подшипника (в зоне расположения датчика осевого перемещения), благодаря чему и обеспечивается осевое перемещение обоймы, а вместе с ней и катушек 5, 6.

Работа упорного электромагнитного подшипника по Iму варианту.

При работе ЭМП осевое положение ротора (вала 3) определяется зазором между рабочей катушкой 5 датчика осевого положения и ее ответной частью 7 на торце ротора. Позиционирование вала в осевом направлении осуществляется относительно его торца. Для поддержания постоянного зазора между рабочей катушкой и ее ответной частью предусматриваются системы регулирования подшипников, которые в настоящей заявке не рассматриваются. При этом в описываемом изобретении изменение осевого положения ротора путем перемещения обоймы 8 датчика не сопровождается изменением чувствительности осевого датчика, т.к. при перемещении обоймы одновременно перемещаются обе катушки. Изменение же чувствительности датчика (при необходимости) осуществляется путем изменения зазора между его компенсирующей катушкой 6 и ее ответной частью 12. Такая конструкция датчика позволяет осуществить как подгонку чувствительности датчика, так и, при необходимости, последующее позиционирование ротора по его оси на собранной машине.

Выполнение датчика с рабочей катушкой 5 тороидальной формы без ферромагнитного сердечника позволяет обеспечить нечувствительность датчика к внешним стационарным магнитным полям. Это дает возможность устанавливать датчик без каких-либо магнитных экранов и развязывающих элементов в непосредственной близости от электромагнитов любого канала системы магнитного подвеса ротора.

Выполнение рабочей катушки тороидальной формы (в частном случае в виде плоского тора) позволяет, при расположении его оси по оси вращения ротора, устранить влияние торцевого биения ответной части рабочей катушки датчика на его выходной сигнал.

Описание конструкции упорного электромагнитного подшипника по IIму варианту.

Описываемый упорный электромагнитный подшипник предназначен для использования в роторных машинах, например в турбонасосах, насосах, турбодетандерах и т.д., и служит для восприятия осевых нагрузок, создаваемых рабочими органами упомянутых машин. Особенность подшипника по IIму варианту состоит в том, что датчик осевого положения ротора расположен на уступе, предусмотренном на валу ротора, что позволяет использовать торец вала ротора для установки дополнительных устройств, например тахогенератора или осевого страховочного подшипника.

Упорный электромагнитный подшипник содержит кольцевые электромагниты 1 и диск 2, расположенный на валу 3 ротора. Вал 3 имеет свой страховочный подшипник 4, а также датчик осевого положения. Датчик выполнен в виде рабочей 5 и компенсирующей 6 катушек тороидальной формы без магнитопровода. При этом ответная часть рабочей катушки 5 выполнена в виде кольца 7 из электропроводного материала, расположенного в зоне торца вала 3. Рабочая катушка 5 и компенсирующая катушка 6 расположены в общей обойме 8.

В качестве электропроводящего материала предпочтительно применять электротехнический алюминий или медь, а также слои этих металлов, выполненных, например, по технологии напыления.

Рабочая катушка выполнена удовлетворяющей следующему условию: H/D=0,01÷0,1, где Н - высота катушки; D - наружный диаметр катушки.

В частном случае катушки 5, 6 закреплены на соответствующих вставках 9, 10 из электроизоляционного материала, которые в свою очередь закреплены на внутренней поверхности обоймы 8. Снаружи обойма имеет резьбу, на которой расположен колпачок 11, к внутренней поверхности которого примыкает ответная часть компенсирующей катушки 6, выполненная в виде диска 12. Благодаря наличию резьбы на обойме 8 и колпачке 11 обеспечивается заданное калиброванное перемещение диска 12 относительно обоймы 8. Ответная часть резьбы на обойме выполнена и в корпусе 13 упорного подшипника (в зоне расположения датчика осевого перемещения), благодаря чему и обеспечивается осевое перемещение обоймы, а вместе с ней и катушек 5, 6. Вал 3 может быть выполнен с уступом 14 большего диаметра, при этом ответная часть (кольцо 7) рабочей катушки расположена на этом уступе 14. Предусмотрено и выполнение вала 3 с уступом 15 меньшего диаметра, при этом ответная часть (кольцо 7) рабочей катушки будет расположена на торце уступа 15 вала.

Работа упорного электромагнитного подшипника по IIму варианту.

При работе ЭМП осевое положение ротора (вала 3) определяется зазором между рабочей катушкой 5 датчика осевого положения и ее ответной частью 7 на торце ротора. Позиционирование вала в осевом направлении осуществляется относительно торца подшипника. Для поддержания постоянного зазора между рабочей катушкой и ее ответной частью предусматриваются системы регулирования подшипников, которые в настоящей заявке не рассматриваются. При этом в описываемом изобретении изменение осевого положения ротора путем перемещения обоймы 8 датчика не сопровождается изменением чувствительности осевого датчика, т.к. при перемещении обоймы одновременно перемещаются обе катушки. Изменение же чувствительности датчика (при необходимости) осуществляется путем изменения зазора между его компенсирующей катушкой 6 и ее ответной частью 12. Такая конструкция датчика позволяет осуществить как подгонку чувствительности датчика, так и, при необходимости, последующее позиционирование ротора по его оси на собранной машине.

Выполнение датчика с рабочей катушки 5 тороидальной формы без ферромагнитного сердечника позволяет обеспечить нечувствительность датчика к внешним стационарным магнитным полям. Это дает возможность устанавливать датчик без каких-либо магнитных экранов и развязывающих элементов в непосредственной близости от электромагнитов любого канала системы магнитного подвеса ротора.

Выполнение рабочей катушки тороидальной формы (в частном случае в виде плоского тора) позволяет, при расположении его оси по оси вращения ротора, устранить влияние торцевого биения ответной части рабочей катушки датчика на его выходной сигнал.

При исполнении осевого подшипника по IIму варианту все конструктивные элементы датчика осевого положения ротора охватывают вал 3. При этом торец хвостовой части вала остается свободным и может быть использован для установки, например, осевого страховочного подшипника.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБРИДНЫЙ МАГНИТНЫЙ ПОДШИПНИК С ОСЕВЫМ УПРАВЛЕНИЕМ | 2013 |

|

RU2540215C1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО ПРЕИМУЩЕСТВЕННО ТЕЛЕСКОПА | 2014 |

|

RU2572218C9 |

| МАГНИТОЭЛЕКТРИЧЕСКИЙ МОМЕНТНЫЙ ДВИГАТЕЛЬ ВОЛЕГОВА В.Е. | 1998 |

|

RU2141159C1 |

| МАГНИТНЫЙ ПОДВЕС РОТОРА УСТРОЙСТВА | 1992 |

|

RU2037685C1 |

| ПОДШИПНИК СИСТЕМЫ ЭНЕРГОНЕЗАВИСИМОГО АКТИВНОГО МАГНИТНОГО ПОДВЕСА РОТОРА | 2003 |

|

RU2246644C1 |

| МАГНИТОЭЛЕКТРИЧЕСКИЙ МОМЕНТНЫЙ ТОРЦЕВОЙ ДВИГАТЕЛЬ ВОЛЕГОВА В.Е. | 1998 |

|

RU2141158C1 |

| МАГНИТНАЯ ОПОРА КОМПРЕССОРА | 2003 |

|

RU2251033C2 |

| ТУРБОДЕТАНДЕР (ВАРИАНТЫ) | 2002 |

|

RU2200916C2 |

| ЭЛЕКТРОДВИГАТЕЛЬ | 2006 |

|

RU2321142C1 |

| ГЕНЕРАТОР ТОКА | 1998 |

|

RU2147155C1 |

Группа изобретений относится к бесконтактным электромагнитным опорным устройствам, более конкретно - к упорным электромагнитным подшипникам, предназначенным для использования в различных роторных машинах, таких как турбомашины, насосы, турбодетандеры и т.п. По первому варианту исполнения, упорный электромагнитный подшипник содержит кольцевые электромагниты и диск, расположенный на валу ротора, имеющего осевой страховочный подшипник, а также датчик осевого положения. Датчик выполнен в виде рабочей и компенсирующей катушек тороидальной формы, закрепленных на вставках из изоляционного материала, при этом ответная часть рабочей катушки выполнена в виде диска из электропроводящего материала, расположенного на торце вала. Рабочая и компенсирующая катушки датчика размещены в общей обойме, установленной с возможностью одновременного осевого перемещения этих катушек относительно торца вала. По второму варианту исполнения упорный электромагнитный подшипник содержит кольцевые электромагниты и диск, расположенный на валу ротора, имеющего осевой страховочный подшипник и датчик осевого положения. Вал выполнен с уступом, а датчик - в виде рабочей и компенсирующих катушек тороидальной формы, закрепленных на изоляционных вставках, охватывающих вал. Ответная часть рабочей катушки представляет собой кольцо из электропроводящего материала. Технический результат, достигаемый изобретениями, - устранение влияния внешних магнитных полей, обеспечение чувствительности к биению ответной части датчика и упрощение процесса позиционирования вала в осевом направлении без изменения чувствительности датчика. 2 н. и 8 з. п. ф-лы, 3 ил.

| МАГНИТНАЯ ОПОРА | 1997 |

|

RU2115835C1 |

| Огнетушитель | 0 |

|

SU91A1 |

| НАСОСНАЯ УСТАНОВКА | 1997 |

|

RU2151916C1 |

| Способ дозирования сыпучего материала и устройство для его осуществления | 1987 |

|

SU1530918A1 |

| US 3473852, 18.12.1967 | |||

| DE 3409047, 19.09.1985. | |||

Авторы

Даты

2004-10-27—Публикация

2002-09-24—Подача