Изобретение относится к машиностроению, а именно к бесконтактным опорным устройствам с электромагнитными подшипниками для крупных компрессоров газоперекачивающих агрегатов (ГПА) природного газа. Применение электромагнитных подшипников (ЭМП) в сочетании с газодинамическими уплотнениями (ГУ) является перспективным техническим решением, позволяющим избавиться от безвозвратных потерь масла и повысить к.п.д. ГПА. Улучшается эксплуатационное обслуживание компрессоров, поскольку в ЭМП нет деталей, подверженных механическому износу.

По принципу действия ЭМП являются системой автоматического управления положением ротора, которая состоит из электромагнитов и датчиков, установленных в компрессоре и представляющих собой магнитную опору (МО), и электронной аппаратуры, регулирующей токи в катушках электромагнитов по сигналам датчиков, и обычно установленной в виде отдельного блока вне компрессора. Устойчивость работы и динамические свойства ЭМП в значительной степени зависят от точности взаимного расположения электромагнитов и датчиков. Для обеспечения требуемой точности принимаются специальные меры, связанные с проведением высокоточной механической обработки сопрягаемых деталей или выполнением регулировки положения деталей в процессе установки их на валу ротора и в корпусе компрессора. Особо следует обратить внимание на необходимость снижения биений рабочих поверхностей ротора под электромагнитами и датчиками, поскольку это связано с обеспечением устойчивой работы ЭМП при вращении ротора в различных эксплуатационных режимах, когда на ротор действуют динамические нагрузки.

Конструктивная особенность компрессоров природного газа связана с тем, что рабочая полость высокого давления по валу ротора защищена от внешнего пространства с помощью ГУ. Работа этого ответственного узла контролируется по степени утечки природного газа. Срок службы ГУ обычно ограничен, и в процессе эксплуатации проводятся профилактические осмотры, требующие полной разборки с демонтажем МО и других устройств, установленных на концах вала. В этом плане задача сохранения точности установки узлов МО при проведении многократных разборок и сборок в процессе эксплуатации является актуальной.

Кроме того, при сборке узлов МО в компрессоре основные регулировки связаны с обеспечением точности взаимного расположения узлов в осевом направлении. В отличие от радиальных электромагнита и датчиков, где точность зазора между статорными и роторными частями обеспечивается механической обработкой, в осевых электромагнитах и датчиках величина зазоров регулируется в зависимости от фактического расположения узлов на валу путем изменения толщины дистанционных шайб в статорных частях.

Известные МО [1; 2], которые могут быть приняты в качестве аналогов, содержат разъемный корпус с установленными в нем радиальными и осевыми электромагнитами, осевыми и радиальными датчиками перемещений, а их роторы соответственно установлены на валу. Причем роторы электромагнитов и датчиков раздельно устанавливают при сборке МО в компрессоре, что может привести при многократном монтаже к повреждению посадочных поверхностей и повышенным биениям поверхностей роторов электромагнитов и датчиков. Поскольку ревизия ГУ является неотъемлемым фактором в компрессорах природного газа и избежать многократного монтажа МО невозможно, то в аналогах это может привести к снижению точности, долговечности и ремонтопригодности МО.

Из рассмотренных аналогов наиболее приспособленным для многократного монтажа МО является вариант с размещением трех роторов датчиков по длине вала в осевом направлении [2], который принят в качестве прототипа. Ротор прототипа выполнен ступенчатым, что облегчает сборку узлов МО в компрессоре. Однако роторы радиального электромагнита и датчиков установлены на вал раздельно, что не позволяет достигнуть требуемого результата по точности при многократном монтаже, т.к. посадочные поверхности при обеспечении необходимого натяга подвержены повреждению при демонтаже. Кроме того, установка осевых электромагнитов в части корпуса, примыкающей к корпусу компрессора, затрудняет регулировку осевых зазоров, т.к. выполнять эту операцию целесообразно на заключительном этапе сборки МО в компрессоре. Расположение радиального электромагнита на конце вала создает сложности по унификации с радиальным электромагнитом, расположенным на другом конце вала, т.к. диаметры вала в местах установки и крепление к корпусу компрессора разные.

Таким образом, в конструкции МО прототипа есть недостатки, которые при проведении ревизий ГУ снижают долговечность и ремонтопригодность компрессоров природного газа, т.к. при многократном монтаже могут приводить к недопустимому увеличению биений и несоосности узлов из-за износа посадочных поверхностей у каждого установочного узла; затрудняют регулировку осевых зазоров и унификацию радиальных электромагнитов в связи с размещением осевых электромагнитов в части корпуса, примыкающей к корпусу компрессора.

Данное изобретение решает задачу по усовершенствованию конструкции МО компрессора, направленную на сохранение точности установки узлов МО в компрессоре при многократных ревизиях ГУ, обеспечение унификации радиальных электромагнитов с обоих концов вала, упрощение проведения регулировки осевых зазоров при установке МО в компрессор.

Технический результат, достигаемый изобретением, заключается в обеспечении возможности проведения многократных сборок, разборок и регулировок МО в процессе ревизии ГУ при длительной эксплуатации компрессора с сохранением требований к динамическим свойствам ЭМП.

Магнитная опора компрессора, содержащая разъемный корпус с установленными в нем радиальными и осевым электромагнитами, двумя радиальными и радиально-осевыми датчиками перемещений, при этом роторы радиальных датчиков перемещений и ротор радиально-осевых датчиков перемещений размещены на валу в осевом направлении, новым является то, что радиально-осевые датчики перемещений и осевые электромагниты установлены со стороны конца вала, а два радиальных датчика перемещений установлены по обе стороны радиального электромагнита, расположенного в части корпуса со стороны компрессора, роторы радиальных датчиков перемещений установлены на первой втулке, общей для этих роторов и ротора радиального электромагнита, ротор осевых электромагнитов установлен на второй втулке, причем внутренние поверхности обоих втулок и наружные поверхности участков вала, на которых они установлены, выполнены коническими.

Действительно, расположение радиального электромагнита в части разъемного корпуса, примыкающей к корпусу компрессора, а осевого электромагнита - в части корпуса ближе к концу вала, позволяет более доступно осуществить регулировку осевых зазоров на заключительной стадии сборки МО в компрессоре. При этом для центрирования ротора в радиальном направлении могут быть включены радиальные ЭМП, что повысит точность установки осевых зазоров по сравнению с перемещением ротора на страховочных подшипниках.

Расположение роторных частей радиального электромагнита и радиальных датчиков, примыкающих к этому электромагниту, на общей втулке, которая затем устанавливается на вал, обеспечивает взаимное биение поверхностей этих частей на низком уровне, соответствующем точности механической обработки, что, несомненно, точнее, чем при раздельной установке их на вал.

Кроме того, упростить сборку и разборку МО в компрессоре, повысить точность при многократном монтаже позволяет применение конической посадки внутренних поверхностей втулки с роторами радиальных электромагнитов и датчиков, втулки с роторами осевых электромагнитов на соответствующие участки вала.

Таким образом, представленная совокупность признаков, характеризующая магнитную опору компрессора, обеспечивает достижение указанного технического результата по сохранению точности при проведении многократных сборок, разборок и регулировок МО в процессе ревизии ГУ в условиях эксплуатации компрессора с обеспечением существующих требований к динамическим свойствам ЭМП.

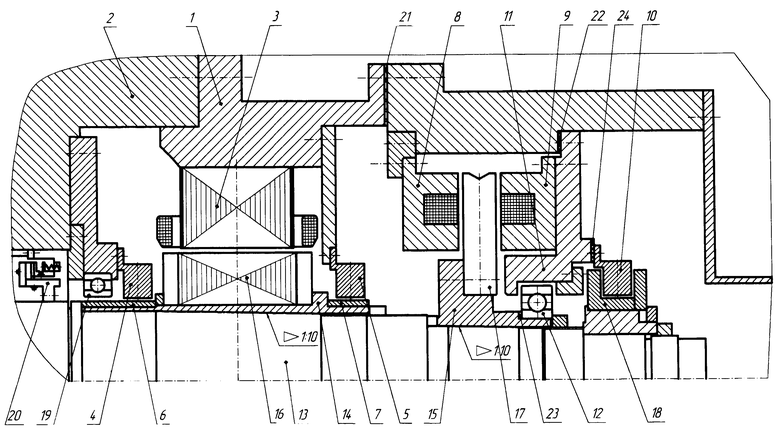

На чертеже представлен общий вид МО компрессора для одной из сторон ротора, где располагаются части радиально-осевого ЭМП. С другой стороны ротора компрессора расположены узлы радиального ЭМП (на чертеже не показан).

Статорные части МО установлены в корпус 1, который присоединен к корпусу компрессора 2 и выполнен составным с возможностью разъема в радиальной плоскости. Радиальный электромагнит 3 установлен в части корпуса, примыкающей к корпусу компрессора 2. Суппорты 4 и 5 для размещения в них 2-х радиальных датчиков перемещений установлены по обе стороны от радиального электромагнита, каждый над соответствующим ротором 6 и 7. Осевые электромагниты 8 и 9 установлены во второй части корпуса 1, расположенной со стороны конца вала. В этой части корпуса находится суппорт 10 с радиально-осевыми датчиками перемещений и опорный фланец 11 для осевого страховочного подшипника 12. На валу 13, являющимся продолжением вала ротора компрессора со ступенчатым уменьшением диаметра к концу вала, установлены втулки 14 и 15, внутренняя поверхность которых выполнена конической. Наружная поверхность ступеней вала для установки этих втулок также выполнена конической. В конкретном исполнении конусность составляет 1:10. На втулке 14 установлены роторы 6 и 7 радиальных датчиков и шихтованный ротор 16 радиального электромагнита. Ротор-диск 17 осевых электромагнитов установлен на втулке 15. Ротор 18 радиально-осевых датчиков, выполненный с двумя круговыми выступами, установлен на втулке, расположенной на конце вала. С цилиндрической поверхностью ротора, находящейся между выступами, образуют рабочий зазор радиальные датчики, а с торцевыми поверхностями выступов - осевые датчики.

Для выбега ротора при аварийных ситуациях МО дополнительно снабжена радиальным страховочным подшипником 19, установленным во фланце корпуса компрессора 2. Внутренняя полость компрессора защищена уплотнениями 20. Составные части МО соединены между собой и с компрессором, например, болтовым соединением. Втулки на валу фиксируют в осевом направлении с помощью гаек. Каждый из суппортов 4, 5 и 10 с выбранными радиальными датчиками перемещений подключены к блоку управления ЭМП (на чертеже блок управления не показан).

Рассмотрим процесс сборки и регулировки предлагаемой МО.

В исходном состоянии ротор находится в корпусе компрессора и уплотнение 20 собрано. Установить и закрепить в корпусе компрессора 2 фланец со страховочным подшипником 19 и суппортом 4.

Напрессовать на вал 13 втулку 14 с находящимися на ней роторами датчиков 6 и 7 и ротором радиального электромагнита 16. Установить первую часть корпуса 1 с находящимся в нем статором радиального электромагнита 3 и суппортом 5. Путем выбора толщины регулировочной шайбы 21 добиться расчетного значения осевого воздушного зазора между осевым электромагнитом 8, находящимся во второй части корпуса 1, и диском 17. Напрессовать на вал 13 втулку 15 с находящимся на ней диском 17. Установить в корпус 1 фланец 11 с осевым электромагнитом 9. Путем выбора толщины шайбы 22 установить расчетный зазор между электромагнитом 9 и диском 17. Напрессовать страховочный подшипник 12 на втулку 15 и путем выбора толщины регулировочной шайбы 23 добиться равенства осевых зазоров между подшипником и ограничительными фланцами 11. Напрессовать на вал 13 втулку с ротором 18 радиально-осевых датчиков. Путем изменения толщины регулировочной шайбы 24 добиться центрального положения осевых датчиков 10 между выступами ротора 18.

Разборка МО осуществляется в обратном порядке.

Таким образом, данная конструкция МО компрессора позволяет производить многократную сборку-разборку для ревизии ГУ без повреждения посадочных поверхностей элементов и с сохранением требований по точности в течение длительной эксплуатации.

Предложенная конструкция МО компрессора так же, как и в прототипе, решает задачи демпфирования упругих колебаний вала.

Данное техническое решение может быть использовано и в других электроприводных устройствах с электромагнитными подшипниками.

Источники информации:

1. RU. Патент 2115835, F 16 C 32/04. Заявлен 11.04.97. Опубликован 20.07.98. Бюллетень №20.

2. RU. Патент 2129228, F 16 C 32/04. Заявлен 19.03.97. Опубликован 20.04.99. Бюллетень №11 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ ПОДВЕС РОТОРА УСТРОЙСТВА | 1992 |

|

RU2037685C1 |

| МАГНИТНАЯ ОПОРА | 1997 |

|

RU2115835C1 |

| ТУРБОКОМПРЕССОР С ГАЗОМАГНИТНЫМИ ПОДШИПНИКАМИ | 2014 |

|

RU2549002C1 |

| ГИБРИДНЫЙ МАГНИТНЫЙ ПОДШИПНИК С ОСЕВЫМ УПРАВЛЕНИЕМ | 2013 |

|

RU2540215C1 |

| Турбомолекулярный форвакуумный насос | 1991 |

|

SU1828950A1 |

| УПОРНЫЙ ЭЛЕКТРОМАГНИТНЫЙ ПОДШИПНИК (ВАРИАНТЫ) | 2002 |

|

RU2239108C2 |

| УЧЕБНЫЙ СТЕНД СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОМАГНИТНЫМИ ПОДШИПНИКАМИ ВАЛА РОТОРА ЦЕНТРОБЕЖНОГО НАГНЕТАТЕЛЯ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2021 |

|

RU2780551C1 |

| ПОДШИПНИК СИСТЕМЫ ЭНЕРГОНЕЗАВИСИМОГО АКТИВНОГО МАГНИТНОГО ПОДВЕСА РОТОРА | 2003 |

|

RU2246644C1 |

| ОПОРНЫЙ УЗЕЛ МАГНИТНОГО ПОДВЕСА РОТОРА | 2014 |

|

RU2577437C1 |

| Радиальная электромагнитная опора для активного магнитного подшипника | 2021 |

|

RU2763352C1 |

Изобретение относится к бесконтактным опорным устройствам с электромагнитными подшипниками для крупных компрессоров газоперекачивающих агрегатов природного газа. Радиальный электромагнит располагается в части корпуса, примыкающей к корпусу компрессора, а осевые электромагниты установлены в части корпуса ближе к концу вала. Роторные части радиального электромагнита и радиальных датчиков, примыкающие к этому электромагниту, расположены на общей втулке, которая установлена на вал. Внутренние поверхности втулок с роторами радиальных и осевых электромагнитов и наружные поверхности соответствующих участков вала выполнены коническими. Технический результат - обеспечение возможности проведения сборок, разборок и регулировок магнитных опор в процессе ревизии газовых уплотнений при длительной эксплуатации компрессора с сохранением требований по точности установки узлов и соответственно динамическим свойствам электромагнитных подшипников. 1 ил.

Магнитная опора компрессора, содержащая разъемный корпус с установленными в нем радиальным и осевыми электромагнитами, двумя радиальными и радиально-осевыми датчиками перемещений, при этом роторы радиальных датчиков перемещений и ротор радиально-осевых датчиков перемещений размещены на валу в осевом направлении, отличающаяся тем, что радиально-осевые датчики перемещений и осевые электромагниты установлены со стороны конца вала, а два радиальных датчика перемещений установлены по обе стороны радиального электромагнита, расположенного в части корпуса со стороны компрессора, роторы радиальных датчиков перемещений установлены на первой втулке, общей для этих роторов и ротора радиального электромагнита, ротор осевых электромагнитов установлен на второй втулке, причем внутренние поверхности обоих втулок и наружные поверхности участков вала, на которых они установлены, выполнены коническими.

| МАГНИТНЫЙ ПОДВЕС РОТОРА УСТРОЙСТВА | 1992 |

|

RU2037685C1 |

| МАГНИТНАЯ ОПОРА | 1997 |

|

RU2115835C1 |

| МАГНИТНАЯ ОПОРА ДЛЯ АГРЕГАТА | 1997 |

|

RU2129228C1 |

| US 4121143 А, 17.10.1978. | |||

Авторы

Даты

2005-04-27—Публикация

2003-06-30—Подача