Изобретение относится к прокатному производству и может быть применено на непрерывных широкополосных станах холодной прокатки.

Известен способ непрерывной холодной прокатки полосы с натяжением, включающий определение σ т в каждом межклетевом промежутке для разных марок стали, и в котором величину удельного натяжения σ н поддерживают путем задания коэффициента kσ , представляющего собой отношение σ н к σ т. Величину коэффициента kσ за первой клетью поддерживают равной 0,2, а в последнем межклетевом промежутке - равной 0,16. Величину удельного натяжения полосы в отдельных межклетевых промежутках назначают исходя из убывания величины коэффициента kσ от первой к последней клети. Применение известного способа прокатки позволяет снизить порывность полос в межклетевых промежутках и сгладить исходную разнотолщинность подката (А.Ф.Пименов, О.Н.Сосковец, А.И.Трайно и др. "Холодная прокатка и отделка жести", М., Металлургия, 1990, с.104-105).

Известен способ непрерывной холодной прокатки полосы с натяжением, в котором в каждом межклетевом промежутке определяют предел текучести полосы и поддерживают величину удельного натяжения полосы путем задания коэффициента, представляющего собой отношение удельного натяжения полосы к пределу текучести полосы (SU 1044347 А, В 21 В 1/26, 30.09.1983).

Этот способ может быть принят за прототип изобретения.

Недостатком указанного способа прокатки является высокая вероятность порывов полосы при существовании неметаллических включений и других дефектов в прикромочной части полосы.

Техническая задача, решаемая изобретением, заключается в улучшении качества проката за счет уменьшения порывности холоднокатаных полос.

Технический результат достигается тем, в известном способе холодной прокатки с натяжением, включающем определение в каждом межклетевом промежутке предела текучести полосы σ т и поддержание величины удельного натяжения σ н путем задания коэффициента nσ , представляющего собой отношение σ н к σ т, согласно предложению прокатку ведут с заданием предельно допустимого значения коэффициента nσ =nσ пред.≤0,25, при этом удельные натяжения в межклетевых промежутках повышают от первого к последнему в среднем на 1-2 кг/мм2, обжатие по клетям уменьшают после второй клети на 1-5% в каждой до последней, а последней, а выпуклости рабочих валков по клетям при прокатке полос устанавливают в диапазоне - (-0,10) - (+0,25) мм.

Также согласно предложению величину удельного натяжения в межклетевых промежутках определяют в зависимости от обжатия по формуле:

σ н=А+0,7× Е0,6±0,5, кг/мм2

где: σ н - удельное натяжение в межклетевом промежутке, кг/мм2;

А - эмпирический коэффициент, величина которого выбирается в зависимости от марки стали, кг/мм2:

А=6,5 - для сталей марок типа IF;

А=9,0 - для сталей марок типа 08Ю;

А=10,5 - для сталей марок типа 3ПС.

0,7 - эмпирический коэффициент, кг/мм2;

Е - величина суммарного обжатия при холодной прокатке,%.

Также согласно предложению выпуклость рабочих валков по клетям подбирают в зависимости от ширины прокатываемой полосы по формуле:

П=-3,6× 10-4×B+0,45±0,05, м

где: П - выпуклость валков по клетям, мм;

-3,6× 10-4 - безразмерный эмпирический коэффициент;

В - ширина полосы, мм;

0,45 - эмпирический коэффициент, мм.

Сущность предлагаемого способа заключается в том, чтобы поддерживать величину отношения удельного натяжения полосы в каждом межклетевом промежутке к пределу текучести полосы в этом же промежутке не более 0,25, удельные натяжения полосы в межклетевых промежутках повышать от первого к последнему в среднем на 1-2 кг/мм2 в каждом промежутке.

Величину удельного натяжения в межклетевых промежутках определяют в зависимости от обжатия по формуле

σ н=А+0,7× Е0,6±0,5 кг/мм2.

При увеличении обжатия увеличивается предел текучести стали, поэтому согласование величины удельного натяжения в межклетевых промежутках с увеличением суммарной деформации при холодной прокатке позволяет поддерживать постоянное достаточно низкое отношение между удельным натяжением и пределом текучести, что обеспечивает низкую порывность при холодной прокатке.

Увеличенное переднее натяжение по сравнению с задним создает в каждой клети оптимальные условия деформации с меньшим контактным трением, которое обеспечивает минимальный износ полосы и валков и соответственно наименьшее загрязнение полосы и эмульсии и способствует минимальной порывности полос при холодной прокатке. Этому же способствует и уменьшение обжатий после 2-й клети во всех последующих клетях, снижение обжатий с ростом упрочнения полосы при холодной прокатке также способствует уменьшению загрязненности полосы в процессе деформации и уменьшению порывности полос при холодной прокатке.

Важное значение для достижения намеченной цели имеет правильный выбор выпуклости валков по клетям. Выбор выпуклости в зависимости от ширины прокатываемой полосы по эмпирической формуле

П=-3,6× 10-4×B+0,45±0,05, мм

обеспечивает прокатку х/к полос без повышенной концентрации напряжений в прикромочной области с минимальной порывностью.

Способ опробован в промышленных условиях на ОАО “Северсталь”. Сталь выплавляли в 350-тонном конвертере. Слябы прокатывали на непрерывном широкополосном стане 2000. Далее осуществляли травление, а затем холодную прокатку.

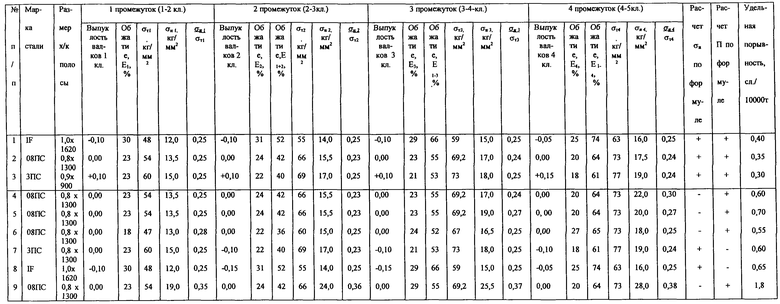

Режимы реализации способа приведены в таблице.

Пример 1 (таблица, поз.1)

Холоднокатаные полосы из стали типа IF прокатывали с обжатием в 1 клети 30%, предел текучести при этом обжатии имел следующее значение σ н1=48 кг/мм2, натяжение в 1 промежутке задано в зависимости от обжатия по формуле

σ н1=6,5+0,7× 300,6=11,9 кг/мм2 ≈ 12,0 кг/мм2,

отношение σ н1/σ т1=0,25.

Выпуклость рабочих валков 1-й клети определяли в зависимости от ширины полосы по формуле

П=-3,6× 10-4×1620+0,45=-0,1332≈ -0,10 мм.

Также определены параметры прокатки в последующих клетях и промежутках.

При холодной прокатке полос по выбранным параметрам удельная порывность низкая и имеет следующее значение 0,40 сл./10000 т.

Пример 2 (таблица, поз.2)

Холоднокатаные полосы из стали типа 08ПС размером 0,8× 1300 мм прокатывали с обжатием в 1-й клети 23%, предел текучести при этом обжатии имел следующее значение σ н1=54 кг/мм2, натяжение в 1 промежутке задано в зависимости от обжатия по формуле

σ н1=9,0+0,7× 230,6=13,6 кг/мм2 ≈13,5 кг/мм2,

отношение σ н1/σ т1=0,25. Выпуклость рабочих валков 1-й клети определяли по формуле П=-3,6× 10-4×1300+0,45=0,018 ≈ 0,00 мм.

Также определены параметры прокатки в последующих клетях и промежутках.

При холодной прокатке полос по выбранным параметрам удельная порывность низкая и имеет следующее значение 0,35 сл./10000 т.

Пример 3 (таблица, поз.3)

Холоднокатаные полосы из стали типа 3ПС размером 0,90× 900 мм прокатывали с обжатием в 1-й клети 23%, предел текучести при этом обжатии имел следующее значение σ н1=60 кг/мм2, натяжение в 1-м промежутке задано в зависимости от обжатия по формуле

σ н1=10,5+0,7× 230,6=15,1 кг/мм2 ≈ 15,0 кг/мм2,

отношение σ н1/σ т1=0,25. Выпуклость рабочих валков 1-й клети определяли в зависимости от ширины полосы по формуле

П=-3,6× 10-4×900+0,45=0,13 ≈ 0,10 мм.

Также определены параметры прокатки в последующих клетях и промежутках.

При холодной прокатке полос по выбранным параметрам удельная порывность низкая и имеет следующее значение 0,30 сл./10000 т.

В случае отклонения от рекомендуемых режимов (таблица, поз.4-8) достигнуть указанной в формуле изобретения цели не удалось.

При повышении удельного натяжения в 4-м промежутке (таблица, поз.4) до 22 кг/мм2 и повышении отношения σ н4/σ т4 до 0,30, т.е. выше верхнего предела, приводит к повышению вероятности порывов полос при наличии “плен”, неметаллических включений и других концентраторов напряжений в прикромочных участках полосы. Удельная порывность повышается до 0,60 сл./10000 т.

При повышении удельного натяжения больше чем на 2 кг/мм2 (таблица, поз.5) в 3-м и 4-м промежутках соответственно увеличивается и отношение удельного натяжения к пределу текучести до 0,27 как в 3-м, так и в 4-м промежутках, что увеличивает вероятность порывов полос. Удельная порывность при этом увеличивается до 0,70 сл./10000 т.

При последовательном увеличении обжатий с 1-й клети (таблица, поз.6) увеличивается расход энергии на деформацию и не удается подобрать отношение σ нi/σ тi≤0,25 при таком распределении обжатий. Поэтому удельная порывность также повышенная и составляет 0,55 сл./10000 т.

Выпуклость рабочих валков устанавливается ниже нижнего предела (таблица, поз.7), что приводит к повышенной волнистости полосы на кромках и к повышенной удельной порывности полос, которая составит 0,60 сл./10000 т.

Выпуклость рабочих валков устанавливается выше верхнего предела (таблица, поз.8), что приведет к повышенной коробоватости полосы и будет способствовать повышенной порывности полос, которая составит 0,65 сл./ 10000 т.

Таким образом, отклонения от предлагаемых режимов холодной прокатки приводят к повышенной удельной порывности (таблица, поз.4-8).

Сравнение удельной порывности по предлагаемому (таблица, поз. 1-3) и известному (таблица, поз.9) способам показывает, что в предлагаемом способе удельная порывность ниже на 1,40 сл./10000 т.

Как видно из таблицы, только в случае соблюдения предлагаемых режимов (таблица, поз.1-3) достигается цель изобретения, вследствие чего параметры предлагаемого способа считают существенными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2012 |

|

RU2486975C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2147943C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ЖЕСТИ | 1993 |

|

RU2014916C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ НА НЕПРЕРЫВНОМ СТАНЕ | 2010 |

|

RU2433004C1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2012 |

|

RU2499641C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2000 |

|

RU2189876C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2004 |

|

RU2259896C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ХОЛОДНОКАТАНОЙ СТАЛИ | 2008 |

|

RU2360750C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2004 |

|

RU2273535C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ | 2007 |

|

RU2340415C1 |

Изобретение относится к прокатному производству и может быть применено на непрерывных широкополосных станах холодной прокатки. При холодной прокатке с натяжением в каждом межклетевом промежутке определяют предел текучести полосы σ т и поддерживают величину удельного натяжения σ н путем задания коэффициента nσ , представляющего собой отношение σ н к σ т. Прокатку ведут с заданием предельно допустимого значения коэффициента nσ =nσ пред.≤0,25. Удельные натяжения в межклетевых промежутках повышают от первого к последнему в среднем на 1-2 кг/мм2. Обжатие по клетям уменьшают после второй клети на 1-5% в каждой до последней. Выпуклости рабочих валков по клетям устанавливают в диапазоне - (-0,10) - (+0,25) мм. Изобретение позволяет улучшить качество проката за счет уменьшения порывности холоднокатаных полос. 2 з.п. ф-лы, 1 табл.

σ н=A+0,7· Е0,6±0,5,

где σ н - удельное натяжение в межклетевом промежутке, кг/мм2;

А - эмпирический коэффициент, величина которого выбирается в зависимости от марки стали, кг/мм2;

А=6,5 - для сталей марок типа IF;

А=9,0 - для сталей марок типа 08Ю;

А=10,5 - для сталей марок типа ЗПС;

0,7 - эмпирический коэффициент, кг/мм2;

Е - величина суммарного обжатия при холодной прокатке, %.

П=-3,6· 10-4·В+0,45± 0,05,

где П - выпуклость валков по клетям, мм;

-3,6· 10-4 - безразмерный эмпирический коэффициент;

В - ширина полосы, мм;

0,45 - эмпирический коэффициент, мм.

| Способ холодной прокатки жести на непрерывном стане | 1981 |

|

SU1044347A1 |

| Способ холодной прокатки тонких полос | 1987 |

|

SU1521512A1 |

| Способ ультразвукового контроля сварных соединений | 1985 |

|

SU1280526A1 |

| КОНТАКТОР ПОСТОЯННОГО ТОКА С БЕЗДУГОВОЙ КОММУТАЦИЕЙ | 1978 |

|

SU826437A1 |

Авторы

Даты

2004-11-10—Публикация

2003-05-07—Подача