Если -г,- 5 0,001i то величина

относительного обжатия выбирается традиционным методом.. При несоот- нетствии конечной толщины полосы требуемому значению производят изменение величин относительных обжатий в тех проходах (клетях), где выполняется условие -::- 0,001, на величину невязки.

Пример. Необходимо прокатать полосу толщиной 0,22 мм из подката т.олщиной 2,2 мм на непрерывном шести клетевом стане 1400 с диаметром рабочих валков 600 мм. Для первой клети отно1чение - равно 0,37- 10 , т.е. --- 0,001. В первой клети назначают обжатие 0,33. Во второй клети -g 0,245 10 -, т.е. -

0,001. Во второй клети устанавливают обжатие 0,37. В третьей клети -gS- 0,155.10, т.е. ,001

Устанавливают обжатие 0,37. В четвертой клети -j 0,097-10Г2.

iO,001. Начиная с четвертой клети величину относительного -обжатия определяют по выражению (1). Обжатия в четвертой, пятой и шестой клетях составляют соответственно 0,37j 0,22. и 0,20. Определенные таким образом величины относительных обжатий обеспечивают ведение процесса холодной прокатки с минимальными энергозатратами на деформацию, .что позволяет расщирить сортамент прокатки тонких полос.

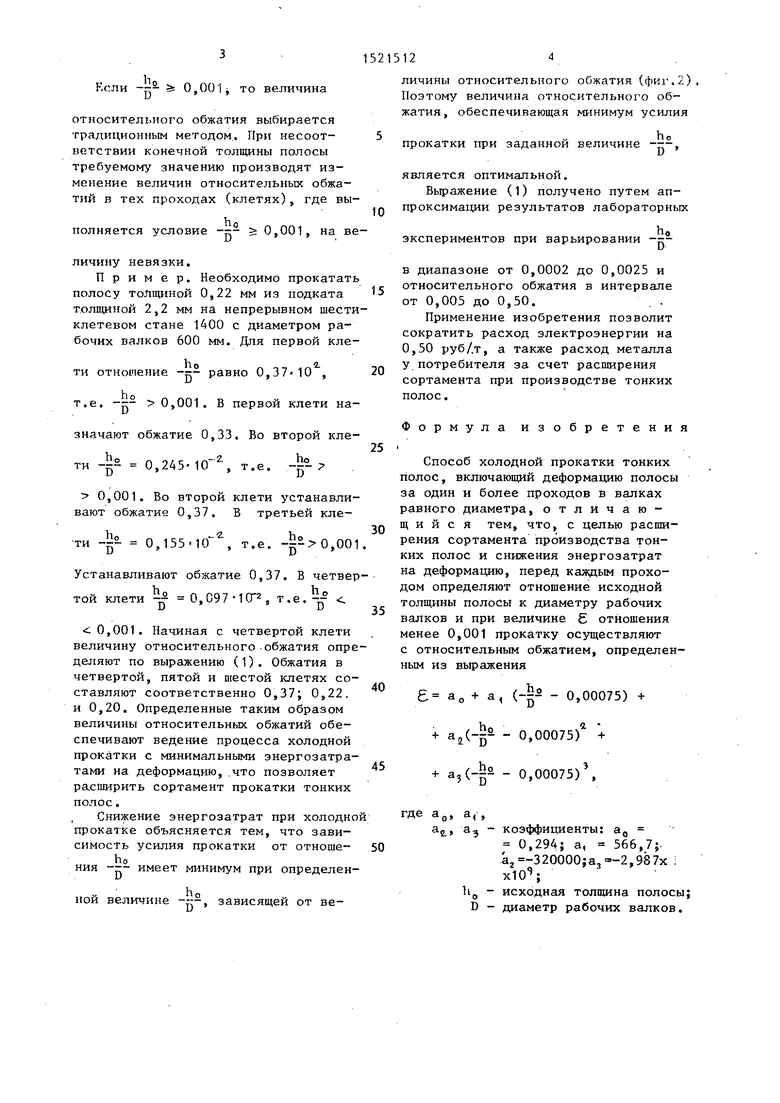

Снижение энергозатрат при холодно прокатке объясняется тем, что зависимость усилия прокатки от отноше-

ho

ния --- имеет минимум при определенной величине -;:-, зависящей от ве

0

5 0

5

0

0

0

5

личины относительного обжатия (фиг.2). Поэтому величина относительного обжатия, обеспечивающая минимум усилия

ho прокатки при заданной величине t

является оптимальной.

Выражение (1) получено путем аппроксимации результатов лабораторных

ho экспериментов при варьировании --в диапазоне от 0,0002 до 0,0025 и относительного обжатия в интервале от 0,005 до 0,50.. .

Применение изобретения позволит сократить расход электроэнергии на 0,50 руб/.т, а также расход металла у потребителя за счет расширения сортамента при производстве тонких полос.

Формула изобретения I

Способ холодной прокатки тонких полос, включающий деформацию полосы за один и более проходов в валках равного диаметра, отличающийся тем, что, с целью расщи- рения сортамента производства тонких полос и снижения энергозатрат на деформацию, перед каждым проходом определяют отнощение исходной толщины полосы к диаметру рабочих валков и при величине отношения менее 0,001 прокатку осуществляют с относительным обжатием, определенным из выражения

а + а, (-5 - 0,00075) + + а(- - 0,00075) + + a( - 0,00075)%

где а о, а,,

2. э коэффициенты: а

0,294; а, 566,7;. аг -320000;аз -2,987х : хЮ ;

hg - исходная толщина полосы; D - диаметр рабочих валков.

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной прокатки полос на двухклетевом стане | 1986 |

|

SU1355302A1 |

| Листопрокатная клеть дуппель-кварто | 2020 |

|

RU2758397C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2596566C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ВАЛКОВ ЧИСТОВОЙ ГРУППЫ КЛЕТЕЙ КВАРТО СТАНА ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2006 |

|

RU2319560C1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2004 |

|

RU2271255C1 |

| Способ горячей прокатки полос | 1985 |

|

SU1268218A1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2351414C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ | 2007 |

|

RU2340415C1 |

| Способ регулирования процесса прокатки стальной полосы на непрерывном многоклетевом стане | 1981 |

|

SU995923A1 |

Изобретение относится к прокатному производству, в частности к холодной прокатке тонких полос на одноклетевых и непрерывных станах. Цель изобретения - расширение сортамента производства тонких полос и снижение энергозатрат на деформацию. Сущность способа состоит в том, что при величине отношения исходной толщины полосы к диаметру рабочих валков менее 0,001 прокатку осуществляют с величиной относительного обжатия, определяемой из выражения ε = A0 + A1(H0/D-0,00075) + A2(H0/D-0,00075)2 + A3(H0/D - 0,00075)3, где H0 - исходная толщина полосы

D-диаметр рабочих валков

A0,A1,A2,A3 - коэффициенты: A0 = 0,294

A1 = 566,7

A2 = -320000

A3=-2,987.109. 1 ил.

| Способ изготовления холоднокатанойпОлОСы | 1978 |

|

SU827194A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-11-15—Публикация

1987-09-09—Подача