Изобретение относится к технологии получения сверхпроводящих изделий с помощью энергии взрывчатых веществ и может быть использовано в радиоэлектронной промышленности при изготовлении сверхпроводящих токопроводов, распыляемых мишеней и т.п.

Известен способ получения композиционных сверхпроводящих изделий из порошка, позволяющий получать сверхпроводящие изделия в металлической оболочке, при котором производят загрузку порошка сверхпроводящего материала в стальной контейнер с цилиндрической внутренней полостью. Затем осуществляют подпрессовку и герметизацию контейнера пуансоном в виде медного диска. Полученную заготовку размещают на стальной опоре, установленной в песчаном грунте под углом к продольной оси канала ствола порохового метательного устройства, равным 78-80°. Собирают пакет под сварку взрывом из плакирующей заготовки в виде медного диска, соединенной с демпфирующей прокладкой из высокоэластичного материала и стальным экраном, устанавливают пакет на стальной контейнер со сварочным зазором, равным 0,75-1,25 толщины плакирующей заготовки, после чего осуществляют сварку взрывом путем ударного нагружения за счет разгона цилиндрического ударника из высокопластичного материала пороховым метательным устройством и удара его в стальной экран со скоростью 480-620 м/с (Патент РФ №2240205, МПК 7 B22F 3/08, В23К 20/08, опубл 20.11.04, БИ 32).

Недостатком данного способа является размещение стального контейнера с прессуемым порошком под углом к продольной оси канала ствола порохового метательного устройства, вследствие чего предельная толщина загружаемого в контейнер порошка сверхпроводящего материала ограничена и не превышает 6 мм. При большей толщине порошкового слоя возможно частичное растрескивание сверхпроводящей керамики и повреждение плакирующей заготовки в процессе прессования и сварки, что ограничивает технологические области применения данного способа.

Наиболее близким по техническому уровню и достигаемому результату является способ получения плоских сверхпроводящих изделий сваркой взрывом, при котором на стальном основании устанавливают пресс-форму в виде стального цилиндра со сквозным каналом. В нем размещают металлический отражатель в виде стального диска. В стволе пороховой метательной установки разгоняют ударник. Удельная масса отражателя составляет 0,48-0,87 удельной массы ударника. На верхнем торце отражателя размещают слой пористой передающей среды из труднопрессуемого материала с удельной массой 0,1-1,17 удельной массы отражателя. Толщина слоя пористой передающей среды между основанием и нижним торцом отражателя составляет 2-3 толщины контейнера с прессуемым порошком. Контейнер нагревают до температуры 850-950°С. Скорость ударника 500-700 м/с. Отношение удельной массы ударника к сумме удельных масс контейнера, верхнего и нижнего теплоизолирующих слоев электропечи и слоев пористой передающей среды составляет 0,9-1,6. Способ позволяет получить сверхпроводящее изделие с высокой твердостью и плотностью, близкой к предельной, но небольшой толщины (Патент РФ №2116177, МПК 6 В23К 20/08, опубл. 27.07.98, БИ №21).

Данный способ имеет невысокий технический уровень, что обусловлено размещением контейнера с прессуемым порошком сверхпроводящего материала на теплоизолирующем слое, расположенном на поверхности пресс-формы, и применением толстых слоев пористой передающей среды, что ограничивает предельную толщину прессуемого материала примерно до 1 см. При большей толщине порошкового слоя происходит существенное снижение плотности получаемых сверхпроводящих изделий с одновременным снижением их прочностных свойств.

В связи с этим важнейшей задачей является разработка нового способа получения длинномерных композиционных сверхпроводящих изделий с металлической оболочкой, с плотностью сверхпроводящего материала, близкой к предельной, по новой технологической схеме формирования импульсов давления в составном ударнике с прессуемым порошком сверхпроводящего материала, с обеспечением при этом высокого давления по высоте порошкового слоя в 4-5 раз большей, чем по прототипу, обеспечивающего равномерную плотность по высоте длинномерного изделия, со снижением при этом скоростных режимов прессования, что будет способствовать увеличению долговечности оснастки, снизит вероятность разрушения пресс-формы при повышенных режимах прессования.

Техническим результатом заявленного способа является создание новой технологии, обеспечивающей с помощью энергии метательных взрывчатых веществ (порохов) получение композиционных сверхпроводящих изделий цилиндрической формы с плотностью спрессованного сверхпроводящего материала, близкой к предельной и равномерной по всей длине изделия при исходной толщине порошкового слоя в 4-5 раз большей, чем по прототипу. Снижение минимально допустимой скорости ударника на 100 м/с и максимально допустимой на 150 м/с позволило исключить разрушение пресс-формы при повышенных скоростях составного ударника и тем самым снизило вероятность нарушения осевой симметрии изделий в процессе высокоскоростного прессования.

Указанный технический результат достигается тем, что в предлагаемом способе получения композиционных сверхпроводящих изделий размещают цилиндрический ударник в стволе пороховой метательной установки, пороховой заряд и осуществляют ударно-волновое нагружение прессуемого порошка с использованием стальной пресс-формы, стального основания, стального отражателя и песчаной подушки, при этом предварительно берут наружную оболочку ударника из легкого высокопластичного металла в виде стакана, запрессовывают в нее внутреннюю металлическую оболочку и стальной отражатель, заполняют внутреннюю оболочку порошком сверхпроводящего материала, при этом отношение удельной массы стального отражателя к удельной массе слоя порошка сверхпроводящего материала выбирают равным 0,65-1,04, запрессовывают во внутреннюю металлическую оболочку крышку ударника и полученный при этом составной ударник цилиндрической формы размещают в канале ствола пороховой метательной установки, затем осуществляют ударно-волновое нагружение путем разгона составного ударника пороховым зарядом до скорости 400-550 м/с и удара его в металлический экран, расположенный на металлическом пуансоне в осевом канале стальной пресс-формы, при этом процесс ведут при отношении суммы удельных масс дна наружной оболочки ударника из высокопластичного металла, стального отражателя, слоя прессуемого порошка сверхпроводящего материала и крышки контейнера к сумме удельных масс металлического экрана, металлического пуансона и стального основания, равном 0,24-0,4, при этом наружную оболочку ударника выполняют из алюминия, внутреннюю оболочку ударника и металлический пуансон выполняют из стали, а металлический экран - из меди.

Новый способ получения композиционных сверхпроводящих изделий имеет существенные отличия по сравнению с прототипом как по допустимой предельной толщине прессуемого порошкового слоя, так и по построению схемы высокоскоростного прессования и по совокупности технологических режимов при его осуществлении. Так предложено размещать прессуемый порошок сверхпроводящего материала внутри составного ударника, состоящего также из наружной оболочки из легкого высокопластичного металла - алюминия в виде стакана, внутренней металлической оболочки, металлического отражателя и крышки, что при соударении составного ударника с металлическим экраном, расположенным на металлическом пуансоне в осевом канале стальной пресс-формы, приводит к значительному увеличению суммарной длительности импульсов давления, возникающих в прессуемом порошке сверхпроводящего материала, что, в свою очередь, способствует выравниванию давления по толщине слоя прессуемого порошка, а это, в свою очередь, приводит к выравниванию плотности по длине получаемого изделия.

Предложено отношение удельной массы стального отражателя к удельной массе слоя порошка сверхпроводящего материала выбирать равным 0,65-1,04, что при прессовании обеспечивает необходимый уровень давления в верхней части изделия. При отношении удельной массы отражателя к удельной массе слоя порошка сверхпроводящего материала ниже нижнего предела в верхней части спрессованного сверхпроводящего материала плотность оказывается меньше, чем в нижней, что снижает качество получаемых изделий. При указанном соотношении удельных масс выше верхнего предела толщина отражателя оказывается избыточной, что приводит к увеличению длины составного ударника, его массы и в связи с этим к необходимости увеличения массы порохового заряда. Качество изделий при этом не повышается, а экономические показатели процесса получения материала снижаются.

Предложено составной ударник размещать в канале ствола порохового метательного устройства, а затем осуществлять ударно-волновое нагружение путем его разгона пороховым зарядом до скорости 400-550 м/с и удара его в металлический экран, расположенный на металлическом пуансоне в осевом канале стальной пресс-формы, что обеспечивает необходимую амплитуду импульсов давления в порошке сверхпроводящего материала, что, в свою очередь, способствует консолидации порошковых частиц. При скорости ударника ниже нижнего предела плотность сверхпроводящего материала оказывается недостаточной, снижается его прочность и качество получаемого изделия. При скорости ударника выше верхнего предела в прессуемом объеме возникает избыточное давление, что повышает вероятность разрушения пресс-формы и появления при этом брака, связанного с возможным растрескиванием спрессованной сверхпроводящей керамики, снижается долговечность стального основания.

Предложено процесс прессования вести при отношении суммы удельных масс дна наружной оболочки ударника из высокопластичного металла, стального отражателя, слоя прессуемого порошка сверхпроводящего материала и крышки контейнера к сумме удельных масс металлического экрана, металлического пуансона и стального основания равном 0,24-0,4, что обеспечивает необходимый высокий уровень отраженных импульсов давления от металлического экрана и стального отражателя и тем самым способствует дополнительному выравниванию давления в прессуемом объеме, снижает вероятность растрескивания спрессованного сверхповодящего материала при разгрузке сжатой системы. При отношении указанных сумм удельных масс выше верхнего предела возможно получение изделий с неодинаковой плотностью сверхповодящего материала по объему, а это снижает качество получаемого изделия. При отношении этих сумм удельных масс ниже нижнего предела качество изделий не повышается, но наблюдается неоправданно высокий расход металла на изготовление металлического пуансона и стального основания.

Предложено наружную оболочку ударника выполнять из легкого высокопластичного металла - алюминия, что способствует формированию боковых поверхностей изделий без повреждений и трещин, облегчает их извлечение из пресс-формы, способствует снижению массы составного ударника, а это, в свою очередь, способствует снижению необходимой массы порохового заряда.

Предложено внутреннюю оболочку ударника изготавливать из стали, что способствует повышению прочности полученного изделия при изгибающих нагрузках, поскольку после извлечения из ударника эта оболочка становится наружной оболочкой изделия.

Предложено металлический экран изготавливать из меди, что снижает деформации и повреждаемость торца внутренней оболочки ударника.

Предложено металлический пуансон и металлический отражатель изготавливать из стали, что обеспечивает необходимую акустическую жесткость данных деталей схемы прессования, а это создает благоприятные условия для возникновения отраженных импульсов давления необходимой амплитуды.

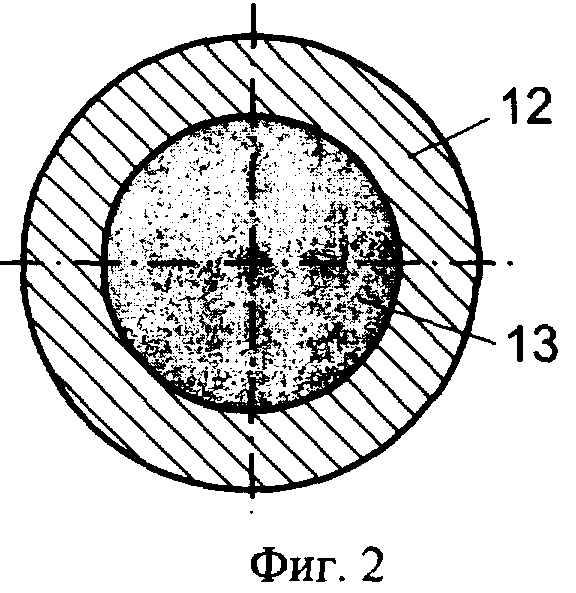

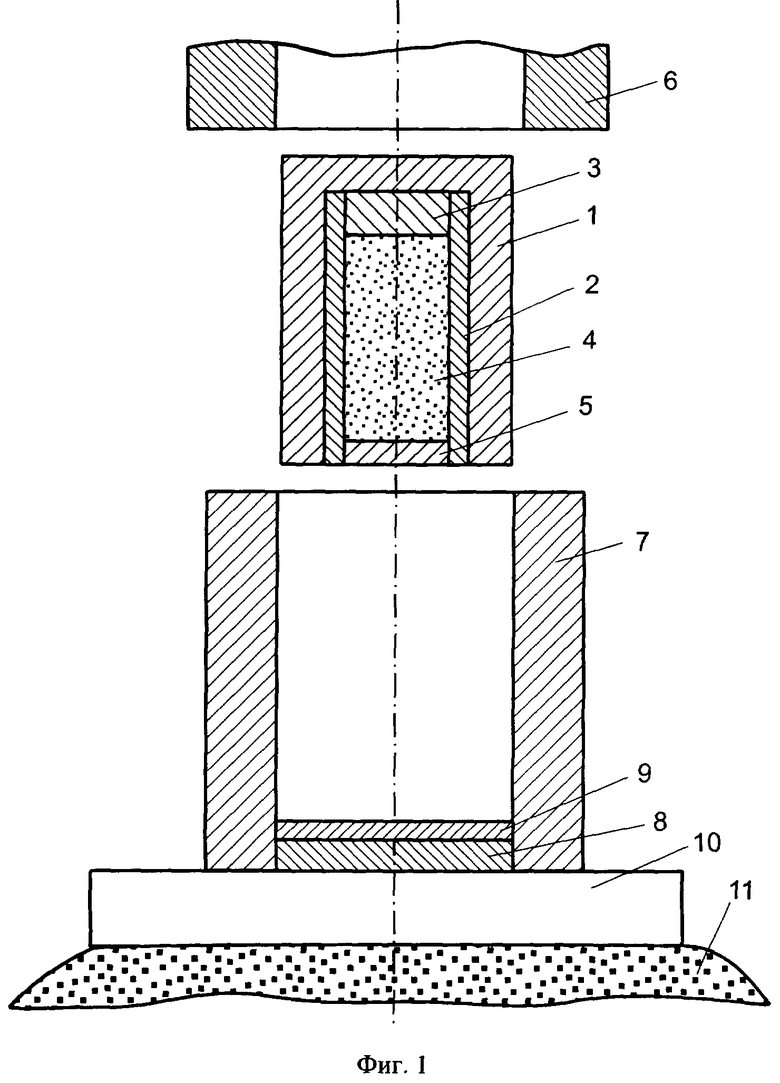

На фиг.1 изображена схема получения изделий из керамического порошка, на фиг.2 изображен поперечный разрез полученного изделия, где позиция 12 - его стальная оболочка, а позиция 13 - спрессованный сверхпроводящий материал.

Предлагаемый способ получения композиционных сверхпроводящих изделий осуществляется в следующей последовательности. Изготавливают наружную оболочку ударника из легкого высокопластичного металла 1 в виде стакана, например, из алюминия, запрессовывают в нее внутреннюю оболочку ударника 2, например из стали, и стальной отражатель 3, заполняют внутреннюю оболочку ударника прессуемым порошком сверхпроводящего материала 4, при этом отношение удельной массы стального отражателя к удельной массе слоя прессуемого порошка сверхпроводящего материала выбирают равным 0,65-1,04. Запрессовывают крышку ударника 5 и полученный при этом составной ударник размещают в канале ствола пороховой метательной установки 6. Запрессовывают в стальную пресс-форму 7 в виде полого цилиндра металлический пуансон 8, например из стали, и металлический экран 9, например из меди, и устанавливают полученную сборку соосно с каналом ствола пороховой метательной установки на стальном основании 10, размещенном на песчаной подушке 11. Толщины слоев подбирают таким образом, чтобы отношение суммы удельных масс дна наружной оболочки составного ударника из легкого высокопластичного металла, стального отражателя, слоя порошка сверхпроводящего материала и крышки ударника к сумме удельных масс металлического экрана, металлического пуансона и стального основания было равным 0,24-0,4. Размещают в стволе пороховой метательной установки пороховой заряд и выстреливают составным ударником в пресс-форму, при этом ударно-волновое нагружение осуществляют путем разгона составного ударника пороховым зарядом до скорости 400-550 м/с и удара его в металлический экран. При соударении составного ударника с металлическим экраном внутри ударника с прессуемым порошком сверх-проводящего материала возникает ударная волна, которая, продвигаясь по порошку, достигает поверхности металлического отражателя, отражаясь от него, движется в обратном направлении. Достигая поверхности металлического экрана, вновь происходит ее отражение и конечная высокая плотность порошковой части изделия достигается благодаря многократному отражению ударных волн от поверхностей металлического экрана и металлического отражателя.

После ударного нагружения с помощью станочного оборудования извлекали спрессованное изделие из пресс-формы, удаляли концевые части изделия с краевыми эффектами, после чего полученное сверхпроводящее изделие цилиндрической формы с металлической оболочкой может быть использовано в промышленных целях. При этом исходная толщина прессуемого порошкового слоя, а соответственно и длина полученного изделия в 4-5 раз больше, чем по прототипу, при этом плотность спрессованного сверх-проводящего материала в полученном изделии близка к предельной и стабильна по всей его длине. В изделии отсутствуют расслоения и трещины, устранена возможность разрушения пресс-формы при прессовании и растрескивания при этом изделий.

Пример 1 (см. также таблицу).

При изготовлении наружной оболочки ударника в качестве легкого высокопластичного металла использовали алюминий марки АД1 с плотностью Поб=2,7 г/см3. Длина оболочки - 83 мм, наружный диаметр Дн.о=49,8 мм, внутренний - Дв.о=40 мм, толщина дна оболочки ударника Тд=1 см, удельная масса дна оболочки ударника Мд=Тд·Поб=2,7 г/см2. Внутреннюю металлическую оболочку ударника изготавливали из стали 12Х18Н10Т. Ее наружный диаметр - 40 мм, внутренний - 36 мм, длина - 73 мм. Отражатель изготавливали из стали Ст 3. Его диаметр - 36 мм, толщина Тот=2 см, плотность стали Пст=7,8 г/см3, удельная масса Мот=Тот·Пст=2·7,8=15,6 г/см2.

Заполняли внутреннюю оболочку ударника прессуемым порошком сверхпроводящего материала состава YBa2Cu3 О7-х с насыпной плотностью Ппор=3,0 г/см3, толщина порошкового слоя Тпор=5 см, его удельная масса Мпор=Тпор·Ппор=5·3,0=15 г/см2.

Крышку ударника изготавливали из алюминия АД1 диаметром Дк=36,1 мм, ее толщина Тк=0,3 см, плотность Пк=2,7 г/см2, удельная масса Мк=Тк·Пк=0,3·2,7=0,81 г/см2. При выбранных параметрах стального отражателя и прессуемого порошка сверхпроводящего материала отношение удельной массы стального отражателя Мот к удельной массе слоя прессуемого порошка сверхпроводящего материала Мпор равно: Мот: Мпор=1,04, а сумма удельных масс дна оболочки ударника Мд, стального отражателя Мот, слоя прессуемого порошка сверхпроводящего материала Мпор и крышки ударника Мк равна: ΣМ1=Мд+Мот+Мпор+Мк=2,7+15,6+15+0,81=34,11 г/см2.

Составной ударник размещали в канале ствола пороховой метательной установки с внутренним диаметром ствола - 50 мм. Металлический пуансон изготавливали из стали Ст 3. Его диаметр - 50 мм, толщина Тп=2,8 см, плотность Пст=7,8 г/см3, удельная масса Мп=Тп·Пст=2,8·7,8=21,84 г/см2. Пуансон запрессовывали в пресс-форму из стали Ст 3. Длина пресс-формы - 120 мм, наружный диаметр - 80 мм, внутренний - 50 мм. Металлический экран располагали на поверхности металлического пуансона. Его изготавливали из меди M1, его толщина Тэ=0,3 см, плотность Пэ=8,9 г/см3, удельная масса экрана Мэ=Тэ·Пэ=0,3·8,9=2,67 г/ см2. Полученную сборку устанавливали соосно с каналом ствола пороховой метательной установки на стальном основании из стали Ст 3. Диаметр основания - 100 мм, толщина Тос=15 см, удельная масса Мос=Тос·Пст=15·7,8=117 г/см2. Сумма удельных масс металлического экрана, металлического пуансона и стального основания равна ΣМ2=Мэ+Мп+Мос=2,67+21,84+117=141,51 г/см2. При выбранных параметрах схемы прессования отношение суммы удельных масс дна оболочки составного ударника из легкого высокопластичного металла, стального отражателя, слоя прессуемого порошка сверхпроводящего материала и крышки ударника ΣМ1 к сумме удельных масс металлического экрана, металлического пуансона и стального основания ΣМ2 равно: ΣM1:ΣМ2=34,11:141,51=0,24. Размещают в стволе пороховой метательной установки пороховой заряд, в качестве которого использовали охотничий порох «Барс», и выстреливают составным ударником в направлении пресс-формы со скоростью Vуд=550 м/с. Контроль скорости проводили электроконтактным методом с помощью измерителя Ч3-34А. После ударного нагружения с помощью станочного оборудования извлекали спрессованное изделие цилиндрической формы со стальной оболочкой из пресс-формы, после чего оно может быть использовано в промышленных целях, например для изготовления сверхпроводящих токопроводов. При этом исходная толщина прессуемого порошкового слоя, а соответственно и длина полученного изделия в 5 раз больше, чем по прототипу, плотность спрессованного порошка сверхпроводящего материала в изделии близка к предельной и составляет 96-98% от теоретического значения, стабильна по всей длине прессовки. В изделии отсутствуют расслоения и трещины.

Пример 2 (см. также таблицу).

То же, что в примере 1, но внесены следующие изменения. Длина оболочки ударника L=78 мм, толщина стального отражателя Тот=1,5 см, его удельная масса Мот=Тот·Пст=1,5·7,8=11,7 г/см2. Толщина слоя прессуемого порошка Тпор=4,5 см, его удельная масса Мпор=Тпор·Ппор=4,5·3,0=13,5 г/см2. Соотношение удельных масс Мот:Мпор=11,7:13,5=0,87. Сумма удельных масс ΣM1=Мд+Мот+Мпор+Мк=2,7+11,7+13,5+0,81=28,71 г/см2. Стальное основание имеет толщину Тос=10 см, удельная масса Мос=Тос·Пст=10·7,8=78 г/см2. Сумма удельных масс металлического экрана, металлического пуансона и стального основания равна ΣМ2=Мэ+Мп+Мос=2,67+21,84+78=102,51 г/см2. Соотношение сумм удельных масс ΣM1:ΣМ2=28,71:102,51=0,28. Скорость ударника Vуд=475 м/с. Результаты получения композиционных сверхпроводящих изделий те же, что в примере 1, но плотность спрессованного изделия составляет 95-97% от теоретического значения, исходная толщина слоя прессуемого порошка сверхпроводящего материала, а соответственно и длина полученного изделия в 4,5 раза больше, чем по прототипу.

Пример 3 (см. также таблицу).

То же, что в примере 1, но внесены следующие изменения. Длина оболочки ударника L=73 мм, толщина стального отражателя Тот=1 см, его удельная масса Мот=Тот·ПСт=7,8 г/см2. Толщина слоя прессуемого порошка Тпор=4 см, его удельная масса Мпор=Тпор·Ппор=4·3,0=12 г/см2. Соотношение удельных масс Мот:Мпор=7,8:12=0,65. Сумма удельных масс ΣМ1=Мд+Мот+Мпор+Мк=2,7+7,8+12+0,81=23,31 г/см2. Длина стальной пресс-формы - 110 мм. Толщина металлического пуансона Тп=2,2 см, его удельная масса Мп=Тп·Пст=2,2·7,8=17,16 г/см2. Стальное основание имеет толщину Тос=5 см, удельная масса Мос=Тос·Пст=5·7,8=39 г/см2. Сумма удельных масс металлического экрана, металлического пуансона и стального основания ΣM2=Mэ+Mп+Moc=2,67+17,16+39=58,83 г/см2. Соотношение сумм удельных масс ΣM1:ΣМ2=23,31:58,83=0,4. Скорость ударника Vуд=400 м/с. Результаты получения композиционных сверхпроводящих изделий те же, что в примере 1, но плотность спрессованного изделия составляет 94-96% от теоретического значения, исходная толщина слоя прессуемого порошка сверхпроводящего материала, а соответственно и длина полученного изделия в 4 раза больше, чем по прототипу.

При получении изделий сверхпроводящих изделий по прототипу (см. таблицу, пример 4) максимально допустимая толщина прессуемого слоя порошка сверхпроводящего материала в 4-5 раз меньше, чем по предлагаемому способу. Данный способ непригоден для получения длинномерных композиционных сверхпроводящих изделий с металлической оболочкой. Скоростные режимы прессования на 100-150 м/с выше, чем по предлагаемому способу, что повышает вероятность разрушения стальной пресс-формы в процессе высокоскоростного прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 2007 |

|

RU2349420C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 2006 |

|

RU2318632C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 1997 |

|

RU2121410C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 2003 |

|

RU2240205C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРКОЙ ВЗРЫВОМ ИЗДЕЛИЙ С ВНУТРЕННИМИ КАНАЛАМИ | 1999 |

|

RU2152859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКИХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ СВАРКОЙ ВЗРЫВОМ | 1997 |

|

RU2116177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 1999 |

|

RU2165336C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРКОЙ ВЗРЫВОМ ИЗДЕЛИЙ С ВНУТРЕННИМИ КАНАЛАМИ | 2002 |

|

RU2219023C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2171149C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2171148C1 |

Изобретение относится к получению сверхпроводящих изделий с помощью энергии метательных взрывчатых веществ. Может использоваться в радиоэлектронной промышленности для изготовления сверхпроводящих токопроводов и распыляемых мишеней. В оболочку ударника из легкого высокопластичного металла в виде стакана запрессовывают внутреннюю металлическую оболочку и стальной отражатель. Заполняют внутреннюю оболочку прессуемым порошком при отношении удельной массы отражателя к удельной массе слоя порошка, равном 0,65-1,04. Запрессовывают крышку ударника и размещают составной ударник в канале ствола порохового метательного устройства. В стальную цилиндрическую пресс-форму запрессовывают металлический пуансон и экран. Устанавливают полученную сборку соосно с каналом ствола пороховой метательной установки на стальном основании, размещенном на песчаном грунте. Отношение суммы удельных масс дна наружной оболочки ударника, стального отражателя, слоя прессуемого порошка и крышки ударника к сумме удельных масс металлического экрана, пуансона и стального основания равно 0,24-0,4. Осуществляют ударно-волновое прессование керамического порошка путем разгона составного ударника пороховым зарядом до скорости 400-550 м/с и удара его в металлический экран. Полученный материал обладает высокой плотностью и равноплотностью при большей толщине прессуемого слоя. 3 з.п. ф-лы, 2 ил., 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 2003 |

|

RU2240205C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКИХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ СВАРКОЙ ВЗРЫВОМ | 1997 |

|

RU2116177C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1997 |

|

RU2120350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 1999 |

|

RU2165336C2 |

| US 3752665 A, 14.08.1973 | |||

| DE 3710882 B, 20.10.1988 | |||

| 0 |

|

SU187476A1 | |

Авторы

Даты

2009-03-20—Публикация

2007-04-17—Подача