Изобретение относится к керамическому материаловедению в частности к процессам изготовления керамических фильтрующих элементов, предназначенных для фильтрования пульп и стоков гальванических производств.

В практике изготовления пористых керамических фильтров с мембранным слоем используют последовательность операций состоящих из получения пористой подложки различного зернистого состава и нанесения на рабочую фильтрующую поверхность мелкодисперсных суспензий из компонентов, формирующих, как химический состав материала мембраны, так и ее поровую структуру, которые определяют физико-механические свойства и проницаемость конструкции в целом. Для увеличения адгезионной связи керамической мембраны с материалом подложки применяют прием введения в компоненты мембранного материала легкоплавких ингредиентов различного состава и концентрационных пределов, среди которых преимущество отдается бентониту при содержании от 2 до 30% масс (SU 685646, 1979 г.; SU 687029, 1979 г.; SU 1561999A1 1990 г., SU 1654290 A1 1991 г.; SU 1661167 А1, 1991 г.; SU 1731762 A1 1992 г.; RU 2204542, 2003 г.; SU 1175924, 1984 г.).

Применяемые бентониты из разных месторождений содержат неоднородный состав как по химическим ингредиентам, так и по количеству газообразующих компонентов и отощителей, что во многих вариантах не позволяют получить равномерность пористой структуры мембраны и исключить физические деффекты мембранного слоя вследствие усадок при сушке и спекании в зависимости от концентрации бентонита и совместимости усадок пористого носителя и мембранного слоя. Это приводит к деградации механических характеристик и способности мембраны удерживать частицы заданной величины, определенные пористой структурой мембранного материала.

По технической сущности наиболее близким к предлагаемому способу изготовления керамических фильтрующих элементов является способ, включающий изготовление пористой подложки, изготовление материала мембраны, содержащего в твердой фазе смесь монофракционного электрокорунда и добавки, нанесение материала мембраны на поверхность пористой подложки и термообработку (RU 2204542, опубл. 20.05.2003 г.).

Известный способ может быть использован для изготовления фильтрующего элемента, эксплуатируемого в установках с малыми давлениями регенерации, не превышающего предела прочности адгезионной связи материала мембраны с пористой подложкой. В установках с рабочим давлением в зоне регенерации в пределах прочности керамической подложки адгезионная прочность материала мембраны с пористой подложкой может быть реализована за счет использования магниевого монтмориллонита и, в частности, его легкоплавких компонентов, обеспечивающих смачиваемость при температурах плавления. Однако процессы вспучивания при удалении газообразных компонентов изменяют характеристики пористости, выносят дефекты в виде отслоений, микротрещин, которые не могут быть устранены при известных технологических параметрах обжига.

Техническим результатом является разработка способа получения керамических фильтрующих элементов мембранного типа, обеспечивающего качество адгезионной связи мембраны с подложкой и увеличение конструктивной прочности.

Достигается это тем, что в отличие от известного способа в качестве добавки используют смесь 30-70 мас.% магниевого монтмориллонитового спека, полученного при температурах удаления газообразующих компонентов и измельченного до величины частиц не менее величины размера пор в проницаемой поверхности подложки и природного мкагниевого монмориллонита, материал мембраны получают в виде водной суспензии, термообработку проводят ступенчато с изотермическими выдержками, при температуре 100±20°С в течение 2-х часов удаляют физически сорбированную влагу, в диапазоне температур 800-900°С в течение часа удаляют кристаллизационную влагу, разложение карбонатов проводят в температурном интервале 1000±50°С в течение 2-х часов, плавление легкоплавких компонентов материала мембранного слоя осуществляют в температурном интервале 1150±50°С в течение 2-х часов и охлаждение до 400°С ведут в условиях принудительной циркуляции воздуха, а ниже 400°С - в условиях естественной тепловой конвекции со скоростью изменения температуры от 5 до 20°С/час.

Сущность заявляемого технического решения заключается в том, что выполнение предлагаемого способа согласно вышеописанной последовательности операций позволяет получать керамический фильтрующий элемент мембранного типа с повышенной адгезионной связью мембранного слоя с подложкой, исключить дефекты в виде вздутий, микротрещин в мембранном материале, сохранить расчетную пористость и среднюю величину пор при увеличении конструктивной прочности, что позволяет повысить надежность изделия в эксплуатационных режимах с механическими нагрузками.

Сравнение предложенного способа с прототипом позволяет утверждать о соответствии технического решения критерию "новизна", а отсутствие отличительных признаков в аналогах говорит о соответствии критерию "изобретательский уровень".

Предварительные испытания мелкосерийных партий изделий секторного типа подтверждает возможность широкого промышленного использования.

Сущность изобретения реализуется совокупной последовательностью операций и используемых материалов в едином технологическом процессе, отличительными особенностями которого являются:

- получение спека магниевого монтмориллонита при температурах удаления газообразующих компонентов таких, как физически и химически связанная влага, разложение карбонатов, исключает избыточное газовыделение в материале мембраны;

- измельчение спека до величины размера частиц не менее величины размера пор в проницаемой поверхности подложки, исключает забивание пор подложки прокаленным магниевым монтмориллонитом;

- концентрационное содержание спека в материале подложки от 30 до 70 мас.% обусловлено тем, что ниже 30 мас.% спека в материале мембраны возникают нерегулируемые поры, которые имеют размер выше расчетного значения, появляются микротрещины, приводящие к резкому падению прочности, а содержание спека выше 70 мас.% приводит с снижению общей пористости мембранного материала от расчетных значений;

- изготовление водной суспензии предусматривает подготовку шликерной системы из градиентов, формирующих материал мембраны;

- нанесение компонентов материала мембраны из водной суспензии в режиме капиллярного насыщения обеспечивает преимущественное проникновение колоидных частиц природного магниевого монтмориллонита в поверхностные слои пористой керамической подложки, что приводит к деференциальному распределению монтмориллонита и в процессе термообработки к повышению адгезионной связи мембраны и пористой подложки;

- термообработка с изотермическими выдержками при температурах удаления физически сорбированной и кристаллизационной влаги, остаточного газовыделения из легкоплавкого компонента природного магниевого монтмориллонита предусматривает мягкий режим удаления газообразных веществ, не приводящих к деградации адгезионных связей, прочностных характеристик пористой структуры материала мембраны;

- изотермическая выдержка при температуре плавления легкоплавких компонентов материала мембранного слоя предназначена для оптимизации процесса смачивания и образования адгезионной связи между материалом мембраны и поверхностными слоями подложки;

- процесс охлаждения ниже 400°С в условиях естественной тепловой конвекции, как показали исследования, приводит к возникновению остаточных напряжений на сжатие в мембранном слое и увеличению конструктивной прочности.

Пример 1.

Предлагаемый способ был использован для изготовления пустотелых, керамических элементов секторного типа с мембраной на основе электрокорунда.

Для реализации процесса использовались:

Керамическая пористая подложка с проницаемой пористостью 45±2%.

Электрокорунд м 5, м 40.

Разновидность бентонита - магниевый монтмориллонит.

Вода водопроводная.

Магниевый монтмориллонит природного происхождения загружали в корундовый тигель и нагревали до температуры 1050±50°С. Для полноты прохождения процесса производили изотермическую выдержку до момента прекращения газовыделения.

Полученный спек дробили в фарфоровой мельнице и отбирали фракцию 5-10 мкм.

Полученный порошковый спек магниевого монтмориллонита смешивали в сухом виде с природным магниевым монтмориллонитом при соотношении 50:50, в мельнице футерованной фторопластом и фторопластовыми шарами, в течение 30-40 мин.

Для получения суспензии использовали электрокорунд фракции м 5 и м 40 при содержании 30 и 70 мас.% соответственно. К электрокорунду добавляли смесь магниевого монтмориллонита при содержании электрокорунд-магниевая монтмориллонитовая смесь 4:1 и смешивали в цилиндрической пропеллярной мешалке с водопроводной водой, в течение 1 часа.

Полученная суспензия содержала в твердой фазе 40% заложенных компонентов.

Рабочую поверхность пористой подложки приводили в контакт с суспензией и выдерживали до появления воды на противоположной стороне подложки. В экспериментах временная экспозиция составляла 3-5 сек.

Полуфабрикат с нанесенными ингредиентами материала мембраны термообрабатывали по режиму: удаление физической влаги при температуре 100±20°С в течение 2-х часов, кристаллизационной воды в диапазоне температур 800-900°С в течение 1 часа, разложение карбонатов в температурном интервале 1000±50°С, плавление легкоплавкого компонента магниевого монтмориллонита в температурном интервале 1150±50°С в течение 2-х часов и охлаждали в условиях принудительной циркуляции воздуха, а с 400°С охлаждение вели со скоростью от 5 до 20°С/час в условиях естественной тепловой конвекции.

Пример 2.

Способ осуществляют, как в примере 1 при содержании в монтмориллонитовой смеси спека магниевого монтмориллонита 30 мас.%, природного магниевого монтмориллонита 70 мас.%, физическую влагу удаляют при температуре 120°С в течение 2-х часов, кристаллизационную влагу удаляют при температуре 900°С в течение часа, разложение карбонатов осуществляют при 1000°С в течение 2-х часов, плавление легкоплавкого компонента магниевого монтморилланита проводят при 950°С в течение 2-х часов, охлаждение ниже 400°С ведут со скоростью 10°с/час в условиях естественной конвекции.

Пример 3.

Способ осуществляют как в примере 1 при содержании в монтмориллонитовой смеси спека магниевого монтмориллонита 70 мас.%, природного магниевого монтмориллонита 30 мас.%, физическую влагу удаляют при 80°С в течение 2-х часов, кристаллизационную влагу удаляют при 800°С в течение 1 часа, разложение карбонатов осуществляют при 950°С в течение 2-х часов, плавление легкоплавкого компонента магниевого монтмориллонита осуществляют при температуре 1200°С в течение 2-х часов, охлаждение ниже 400°С по 5°С/час в условиях естественной конвекции.

Полученные фильтрующие элементы подвергали визуальному контролю и испытаниям по стандартным методикам. Визуальный контроль не выявил деформаций, на фильтрующих поверхностях не обнаружены дефекты в виде микротрещин, вздутий, отслоений мембранного слоя.

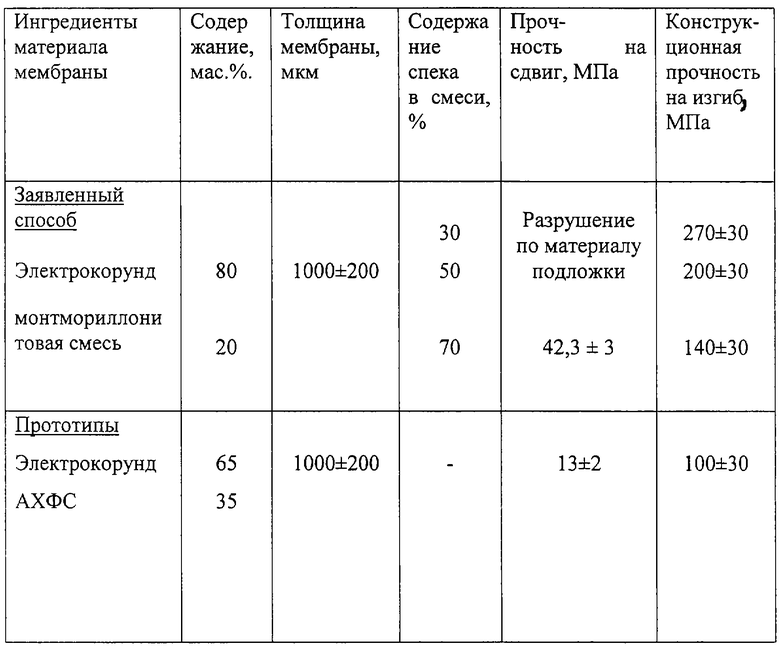

Характеристики фильтрующих элементов представлены в таблице.

Данные таблицы показывают, что предлагаемое техническое решение позволяет получать конкурентно-способные изделия, а конструктивная прочность обеспечивает эксплуатационную надежность изделий в условиях механических нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2006 |

|

RU2325367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2370473C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2182893C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2000 |

|

RU2182568C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2371421C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2001 |

|

RU2204542C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2379256C1 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2239614C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ С КЕРАМИЧЕСКИМ АКТИВНЫМ СЛОЕМ НА ПОРИСТОЙ УГЛЕРОДНОЙ ПОДЛОЖКЕ | 2002 |

|

RU2205061C1 |

Изобретение относится к керамическому материаловедению, в частности к процессам изготовления керамических фильтрующих элементов, предназначенных для фильтрования пульп и стоков гальванических производств. Технический результат изобретения: повышение качества адгезионной связи мембраны с подложкой и увеличение конструктивной прочности. Предварительно получают магниевый монтмориллонитовый спек при температурах удаления газообразующих компонентов, спек измельчают до величины частиц не менее величины размера пор в проницаемой поверхности подложки. Изготавливают смесь из природного магниевого монтомориллонита и спека при содержании спека в смеси в пределах 30-70 масс%. Формируют водную суспензию, содержащую в твердой фазе монофракционный электрокорунд и смесь. Из водной суспензии наносят компоненты материала мембраны. Термообработку проводят с изотермическими выдержками при температурах удаления физически сорбированной и кристаллизационной влаги, остаточного газовыделения, плавления легкоплавких компонентов материла мембранного слоя. Охлаждение да 400°С ведут в условиях принудительной циркуляции воздуха, а ниже 400°С - в условиях естественной тепловой конвекции. 1 табл.

Способ изготовления керамических фильтрующих элементов, включающий изготовление пористой подложки, изготовление материала мембраны, содержащего в твердой фазе смесь монофракционного электрокорунда и добавки, нанесение материала мембраны на поверхность пористой подложки и термообработку, отличающийся тем, что в качестве добавки используют смесь 30-70 мас.% магниевого монтмориллонитового спека, полученного при температурах удаления газообразующих компонентов и измельченного до величины частиц не менее величины размера пор в проницаемой поверхности подложки, и природного магниевого монтмориллонита, материал мембраны получают в виде водной суспензии, а термообработку проводят ступенчато с изотермическими выдержками, при температуре (100+20)оС в течение 2 ч удаляют физически сорбированную влагу, в диапазоне температур 800-900 оС в течение часа удаляют кристаллизационную влагу, разложение карбонатов проводят в температурном интервале (1000+50)оС в течение 2 ч, плавление легкоплавких компонентов материала мембранного слоя осуществляют в температурном интервале (1150+50)оС в течение 2 ч и охлаждение до 400 оС ведут в условиях принудительной циркуляции воздуха, а ниже 400 оС - в условиях естественной тепловой конвекции со скоростью изменения температуры от 5 до 20 оС/ч.

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2001 |

|

RU2204542C1 |

Авторы

Даты

2006-04-20—Публикация

2004-07-23—Подача