Изобретение относится к области производства изделий из низколегированных сплавов на основе меди, в частности из хромовой бронзы.

Известно, что к хромовым бронзам относят двойные медно-хромовые или более сложные хромсодержащие низколегированные сплавы [1], в которых упрочнение происходит после закалки и старения в результате выделения хрома или хромсодержащих химических соединений [2]. Удельный тоннаж хромсодержащих сплавов в общем выпуске низколегированных медных сплавов составляет около 60%; наибольшее применение нашли двойные "медь-хром" и тройные "медь-хром-цирконий" системы, объем производства которых составляет примерно 90% всех хромовых бронз. Хромовые бронзы двух указанных систем, а также ряд сложнолегированных хромсодержащих сплавов, обладающих уникальным сочетанием свойств, широко используются в теплообменных агрегатах (кристаллизаторах и других конструкциях), в машинах сварки сопротивлением (электроды и другая арматура), в электротехнике, электронике, приборостроении и других отраслях промышленности.

Однако добиться уникальных характеристик хромовых бронз и эффективного их применения невозможно, используя только методы холодной пластической деформации. Хромовые бронзы - дисперсионно-твердеющие сплавы, имеющие оптимальное сочетание физических, механических и эксплуатационных свойств после термической или термодеформационной обработки. Термообработка в данном случае включает закалку, фиксирующую пересыщенный твердый раствор, и старение, в результате которого происходит его распад с выделением дисперсных частиц фаз - упрочнителей. Только в состоянии после закалки с последующим старением возможно в подавляющем большинстве случаев эффективно использовать хромовые бронзы. Существенным недостатком этих сплавов является то, что в других состояниях их свойства намного хуже [3, 4].

Известно, что абсолютного уровня прочностных свойств сплавов, подвергнутых старению без предварительной деформации, в ряде случаев, особенно при сложных условиях эксплуатации, становится недостаточно [3, 4]. Чтобы удовлетворить повышенным требованиям, применяют термомеханическую - ТМО (термодеформационную - ТДО) обработку, которая, кроме закалки и старения, включает холодную пластическую деформацию, проводимую после закалки и активно влияющую на формирование структуры при старении [5]. При этом уровень прочностных характеристик в сочетании с достаточно высокой электропроводностью у сплавов, прошедших ТМО (ТДО) (в современной практике наиболее объемлющим понятием, включающим термомеханическую и механотермическую (МТО) обработку, является термин "термодеформационная обработка" (ТДО) [6], причем для ТДО, в отличие от ТМО и МТО, наличие и длительность периода времени между деформацией и термической обработкой (или в обратном порядке) обязательным условием не является), значительно выше, чем у сплавов, подвергнутых старению без предварительной деформации.

Однако сложность взаимодействия большого числа факторов, влияющих на свойства хромовой бронзы (содержание в сплаве хрома, способ изготовления слитков, степень горячей и холодной деформации, температура и время выдержки при нагреве под закалку и способ охлаждения сплава после нее, время и температура старения), существенно затрудняет поиск технологических режимов обработки применительно к конкретным изделиям и условиям их производства и эксплуатации. В связи с этим до настоящего времени не найдено оптимального решения столь сложной задачи, и назначение параметров технологического регламента проводят в зависимости от требований заказчика к тем или иным характеристикам изделий, а также от условий их производства.

Наиболее близким к предлагаемому изобретению является способ термодеформационной обработки полуфабрикатов из хромовых бронз [2. с.143-144, табл. 18. рис. 121], содержащий закалку горячедеформированной заготовки от различных температур [2, табл. 18, рис. 121], холодную деформацию между закалкой и старением [2, с.147] в виде не менее чем двукратного волочения до получения готового изделия со степенью деформации 40-70% [2, рис. 123], для двойной хромовой бронзы степень деформации 40% [2, с.144] и старение (режимы которого достаточно стабильны и в данном случае существенного влияния на свойства не оказывают).

Использование известного технического решения с целью получения стабильного уровня механических свойств, например твердости по Роквеллу, надлежащего значения продольной кривизны прутков и высокого качества поверхности готовых изделий, сопровождается следующими недостатками.

Как известно [1], марочный состав бронзы БрХ1 предусматривает пределы легирования от 0,4 до 1,2% хрома. При этом соблюдение надлежащего уровня твердости для сплава, содержание хрома в котором находится вблизи нижнего предела (0,4%), после ТДО по известному способу становится проблематичным: например, в реально действующем производстве, на ОАО "Каменск-Уральский завод по обработке цветных металлов", при изготовлении промышленных партий прутков диаметром 9-13 мм обнаружили, что значения твердости у части изделий оказались ниже регламентированных.

В конкретных производственных условиях наряду с факторами, которыми несложно управлять (степень горячей деформации при прессовании заготовок на горизонтальном гидравлическом прессе, степень холодной деформации при волочении между закалкой и старением, режимы закалки и старения и др.), выявляются факторы, варьирование которых не представляется возможным (плавка в печах определенного типа, т.к. других просто нет; способ литья также определен возможностями производства, состав сплава и пределы его легирования определены технической документацией и др.). Кроме того, неизбежно существование объективных причин чисто технического характера: трудность попадания точно в заданный состав сплава, сложность регулирования некоторых параметров плавки и литья в узко заданных пределах и т.д. В этих условиях количество активно варьируемых факторов, естественно, сокращается и, следовательно, сужаются возможности оптимизации технологии, если ориентироваться только на известное техническое решение [2].

Таким образом использование технологического регламента по известному способу для достижения стабильного уровня механических характеристик, в частности твердости готовых прутков из бронзы БрХ1 по Роквеллу (шкала В) не менее 75 ед., не приводит к положительному результату.

Подвергая порезанные на мерные длины прутки финишной операции старения, согласно известному способу, ухудшают такой важный показатель качества как продольная кривизна прутков - вследствие неизбежного возникновения термических напряжений ("температурных поводок") при нагреве и выдержке их в течение 2-4 часов.

Нередко, наряду с необходимостью соблюдения требований в части количественных ограничений механических свойств изделий из хромовой бронзы, некоторые потребители продукции предъявляют повышенные требования, касающиеся внешнего вида прутков из бронзы БрХ1. Например, согласно межгосударственным “Техническим требованиям на прутки круглого сечения из сплава марки С18200” (т.е. из БрХ1) поверхность прутков должна быть чистой, без загрязнений, затрудняющих осмотр.

Такое состояние внешнего вида не может быть достигнуто при использовании известного способа ТДО изделий из хромовой бронзы [2], поскольку завершающей, финишной в этом способе является операция старения. И если проводить с целью старения 2-4-часовой нагрев в печи даже с применением защитной атмосферы или вакуума. практически исключающих окисление поверхности изделий, то и в этом случае внешне прутки не будут иметь надлежащего товарного вида, их поверхность будет выглядеть матовой. При нагреве изделий для проведения операции старения в печах без защитной атмосферы (что весьма распространено в цехах действующего производства) необходимо предусматривать операцию травления, после которой внешний вид прутков также не соответствует регламентированным требованиям повышенного уровня. Кроме того, известно, что наличие в технологическом процессе операции травления повышает стоимость продукции, удлиняет производственный цикл и порождает проблемы экологического характера.

В основу изобретения положена цель устранения этих недостатков, а именно: обеспечить получение стабильного уровня механических характеристик, в частности твердости изделий из хромовой бронзы в условиях противоположного воздействия большего числа факторов, обеспечить надлежащие значения продольной кривизны прутков, достичь высокого уровня внешнего вида изделий.

Поставленная цель достигается тем, что в известном способе термодеформационной обработки изделий из хромовой бронзы, включающем закалку горячедеформированной заготовки, не менее чем двукратное волочение этой заготовки до готовых размеров и старение, согласно предлагаемому способу операцию старения осуществляют после волочения заготовки до предчистовых размеров, далее проводят чистовое волочение состаренной заготовки до готовых размеров, причем чистовое волочение проводят с коэффициентом вытяжки 1,10-1,25.

Согласно известному способу [2] проведены экспериментально-производственные испытания и выпущены промышленные партии облагороженных (то есть закаленных и состаренных) прутков из бронзы БрХ1 диаметрами 12,7; 12,25; 9,2 мм. Исходную горячепрессованную бунтовую заготовку диаметром 19 мм подвергали закалке и последующему барабанному волочению без промежуточных отжигов по маршруту ⊘19-⊘15,1 - скальпирование на ⊘14,9-⊘13,5 мм. Затем проводили чистовое волочение до диаметров 12,7 и 12,25 мм на автоматизированной линии "Шумаг" с резкой прутков на мерные длины. Далее прутки проходили операции старения, травления, промывки, сушки.

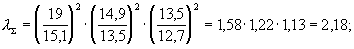

Общий коэффициент вытяжки при волочении составляет:

- для прутка диаметром 12,7 мм

- для прутка диаметром 12,25 мм λΣ=2,35 или степень деформации

εΣ=ln λΣ=0,78 и εΣ=0,55,

что соответствует числовым значениям степени деформации, приведенным в известном способе [2].

Здесь уместно отметить, что степень деформации при волочении разные авторы истолковывают различным образом, например:

ε=lnλ и др.,

где d0 и F0 - соответственно диаметр и площадь поперечного сечения заготовки;

d1 и F1 - соответственно диаметр и площадь поперечного сечения прутка (проволоки):

λ - коэффициент вытяжки.

В связи с такой неоднозначной интерпретацией степени деформации в материалах настоящей заявки взято за основу понятие коэффициента вытяжки как не допускающее различных толкований.

При испытании механических свойств готовых прутков, обработанных по режимам известного способа, выяснилось, что до 80-90% изделий не отвечают требованиям стандарта по твердости, примерно у 30% прутков имелись отклонения от стандарта по продольной кривизне.

Кроме того, после проведения цикла операций, связанных с травлением "на выход", изделия не имели товарного вида: их матовая шероховатая поверхность с участками покраснения в виде налета вторичной меди, осажденной из травильного раствора, сочеталась с диффузно распределенными мелкими дефектами в виде оспин.

Обработка изделий согласно технологическому регламенту по предлагаемому способу (проведение операции старения для заготовки предчистовых размеров и чистовое волочение с коэффициентом вытяжки 1,10-1,25), как показал выпуск промышленных партий, позволила гарантированно получить прутки из бронзы БрХ1, полностью отвечающие всем требованиям стандарта, в том числе по твердости и продольной кривизне. Прутки имеют отличный товарный вид, присущий холоднотянутым изделиям, с ровной, бездефектной, блестящей поверхностью.

При этом нарушение указанных пределов коэффициента вытяжки приводит:

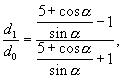

- при чистовом волочении с коэффициентом вытяжки менее 1,10 к недостижению гарантированного значения твердости по Роквеллу (шкала В) для промышленных партий прутков, а также к неравномерному распределению деформации по поперечному сечению прутка, поскольку широко известно, что применение чрезмерно малых обжатий (5-6% и менее) обусловливает повышенную неоднородность деформации по попереченому сечению протянутого металла; согласно С.И. Губкину [7] существует минимально допустимая степень деформации за проход

где α - полуугол рабочей зоны волочильного канала;

- при чистовом волочении с коэффициентом вытяжки более 1,25 к снижению стабильности процесса волочения металла, прошедшего старение и имеющего поэтому сниженные пластические характеристики, так как увеличивается вероятность обрывов переднего конца прутка; кроме того, повышаются значения продольной кривизны прутков вследствие наведения в их приповерхностных слоях растягивающих остаточных напряжений весьма существенного уровня.

Таким образом, реализация способа термодеформационной обработки изделий из хромовой бронзы предлагаемым образом обеспечивает: получение гарантированного уровня механических свойств, в частности твердости по Роквеллу (шкала В); соблюдение требований стандарта по продольной кривизне прутков; достижение стабильно высокого уровня внешнего вида изделий.

Способ на примере производства прутков диаметрами 12,7 и 12,25 мм осуществляется следующим образом.

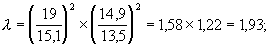

На горизонтальном гидравлическом прессе усилием 35 МН из слитка полунепрерывного литья диаметром 190 мм и длиной 360 мм при температуре 900±50°С прессуют заготовку диаметром 19 мм с коэффициентом вытяжки  и сматывают ее в бунты. Нагрев под закалку осуществляют в электрической печи ЦЭП-289 до температуры 950±30°С с выдержкой при этой температуре 0,5 ч, закалочная среда - вода. Далее прессованную и закаленную заготовку диаметром 19 мм протягивают без промежуточных отжигов на однократном барабанном волочильном стане ВСГ 1/720 через твердосплавные волоки со смазкой (смесь машинного и растительного масел) до предчистового диаметра 13,5 мм по следующему маршруту: ⊘19-⊘15,1 со скальпированием на ⊘14,9-⊘13,5 мм. Коэффициент вытяжки при этом составляет:

и сматывают ее в бунты. Нагрев под закалку осуществляют в электрической печи ЦЭП-289 до температуры 950±30°С с выдержкой при этой температуре 0,5 ч, закалочная среда - вода. Далее прессованную и закаленную заготовку диаметром 19 мм протягивают без промежуточных отжигов на однократном барабанном волочильном стане ВСГ 1/720 через твердосплавные волоки со смазкой (смесь машинного и растительного масел) до предчистового диаметра 13,5 мм по следующему маршруту: ⊘19-⊘15,1 со скальпированием на ⊘14,9-⊘13,5 мм. Коэффициент вытяжки при этом составляет:

соответственно степень деформации ε=ln λ=0,66.

Заготовку предчистового диаметра 13,5 мм подвергают операции старения в электрической печи сопротивления, снабженной системой циркуляции воздуха в рабочем пространстве, по режиму: нагрев до температуры 450±10°С, выдержка при этой температуре 4 ч, охлаждение на воздухе. Чистовое волочение состаренной заготовки диаметром 13,5 мм до диаметров 12,7 и 12,25 мм осуществляют на автоматизированной линии "Шумаг" с одновременной резкой готового изделия на мерные длины и правкой прутков, совмещенной с операцией снятия остаточных напряжений. Коэффициент вытяжки и степень деформации при чистовом волочении равны соответственно:

- для прутка диаметром 12,7 мм λ=1,13; ε=0,122;

- для прутка диаметром 12,25 мм λ=1,22; ε=0,194,

то есть значения коэффициента вытяжки находятся в пределах, рекомендованных предлагаемым способом (1,10-1,25).

Источники информации

1. ГОСТ 18175-78. Бронзы безоловянные обрабатываемые давлением. Марки. М.: Изд-во стандартов, 1991, 12 с. УДК 669.35: 006.354. Группа В 51.

2. Николаев А.К., Новиков А.И., Розенберг В.М. Хромовые бронзы. М.: Металлургия. 1983, 177 с.

3. Николаев А.К., Розенберг В.М. Сплавы для электродов контактной сварки. М.: Металлургия, 1978, 96 с.

4. Розенберг В.М., Николаев А.К. Цветные металлы, №8, 1972, с.65-70.

5. Новиков И.И. Теория термической обработки. М.: Металлургия, 1978, 392 с.

6. Бернштейн М.Л., Займовский В.А., Капуткина Л.М. Термомеханическая обработка стали. М.: Металлургия, 1983, 480 с.

7. Перлин И.Л., Ерманок М.З. Теория волочения. М.: Металлургия, 1971, 448 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ПРУТКОВ ИЗ ХРОМОВОЙ БРОНЗЫ | 2006 |

|

RU2327807C2 |

| Способ изготовления прутков из бронзы БрХ08 | 2023 |

|

RU2807260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ДИАМЕТРОМ 8-60 ММ ИЗ МАЛОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2808615C1 |

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ПРОВОЛОКИ ИЗ БРОНЗЫ БрХЦрК | 2007 |

|

RU2347007C2 |

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ПРОВОЛОКИ ИЗ ОЛОВЯННО-ЦИНКОВОЙ БРОНЗЫ БРОЦ4-3 | 2006 |

|

RU2315129C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ И ИЗНОСОСТОЙКИХ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ ИЗ ХРОМОВЫХ ИЛИ ХРОМЦИРКОНИЕВЫХ БРОНЗ С НАНО- И МИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2010 |

|

RU2427665C1 |

| СПОСОБ ПОДГОТОВКИ МЕДНОЙ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ К ВОЛОЧЕНИЮ | 1998 |

|

RU2146976C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ДЛЯ СКОРОСТНЫХ ЖЕЛЕЗНЫХ ДОРОГ | 2019 |

|

RU2726547C1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОПРОВОЛОКИ ИЗ ПРЕЦИЗИОННОГО СПЛАВА МАРКИ Н70Х10Ф8Я7 | 2024 |

|

RU2824164C1 |

Изобретение относится к области производства изделий из низколегированных сплавов на основе меди, в частности из хромовой бронзы. Задача изобретения - обеспечение стабильного уровня механических характеристик, например твердости изделий из хромовой бронзы, надлежащих значений продольной кривизны прутков и высокого уровня внешнего вида изделий. В способе термодеформационной обработки упомянутых изделий, включающем закалку горячедеформированной заготовки, не менее чем двукратное волочение этой заготовки до готовых размеров и старение, операцию старения осуществляют после волочения заготовки до предчистовых размеров, далее проводят чистовое волочение состаренной заготовки до готовых размеров. Чистовое волочение проводят с коэффициентом вытяжки 1,10-1,25. Обработка изделий согласно технологическому регламенту по предлагаемому способу позволяет гарантированно получить прутки из бронзы БрХ1, полностью отвечающие всем требованиям стандарта, в том числе по твердости и продольной кривизне, кроме того, они имеют товарный вид, присущий холоднотянутым изделиям с гладкой, бездефектной, блестящей поверхностью.

Способ термодеформационной обработки изделий из хромовой бронзы, включающий закалку горячедеформированной заготовки, не менее чем двукратное волочение этой заготовки до готовых размеров и старение, отличающийся тем, что операцию старения осуществляют после волочения заготовки до предчистовых размеров, далее проводят чистовое волочение состаренной заготовки до готовых размеров, причем чистовое волочение проводят с коэффициентом вытяжки 1,10-1,25.

| НИКОЛАЕВ А.К | |||

| и др | |||

| Хромовые бронзы | |||

| - М.: Металлургия, 1983., с.143-147 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ ИЗ ЛАТУНИ | 1993 |

|

RU2037554C1 |

| RU 2059015 С1, 27.04.1996 | |||

| US 4294629, 13.10.1981. | |||

Авторы

Даты

2004-11-10—Публикация

2002-07-16—Подача