Изобретение относится к обработке металлов давлением, более конкретно - к волочильному производству, и может быть применено в процессе изготовления холоднотянутых медных изделий, получаемых из непрерывнолитой заготовки (далее - НЛЗ).

Известен способ производства медных заготовок литьем с направлением их вытягивания вертикально вверх [1], с помощью которого на установках фирмы ОУТОКУМПУ (Финляндия) получают заготовки диам. 2 - 20 мм, предназначенные для последующего волочения на проволоку круглого и прямоугольного сечений. Недостатком известного способа [1] является нестабильность уровня механических свойств, в частности относительного удлинения готовой проволоки, особенно полученной после грубого и среднего волочения. Одним из отрицательных факторов, порождающих указанный недостаток, является формирование крупнозернистой структуры в литом состоянии даже тогда, когда плотность меди составляет 8,93 - 8,96 г/см3 [2].

Холодная пластическая деформация НЛЗ при волочении с умеренным и высоким суммарным обжатием (от 50 до 85% - в зависимости от размеров сечения) приводит к образованию ярко выраженной текстурованной структуры. Однако даже в результате значительных обжатий, полученных проволокой в процессе волочения, не все зерна измельчаются и оказываются развернутыми в направлении оси деформации. Как показывает структура рекристаллизованных образцов, в результате неравномерного распределения деформации по поперечному сечению в центральной части продольного сечения проволоки сохраняется зона крупных зерен, следствием чего является ненадлежащий уровень пластических свойств готовой проволоки, в частности относительного удлинения. С этой проблемой столкнулись, например, на кабельных заводах страны, потребляющих НЛЗ диам. 8 - 10 мм для производства круглой и прямоугольной проволоки крупных и средних сечений.

Известен также способ получения медных литых заготовок на установках горизонтального непрерывного литья (УНГЛ) [3], посредством которого получают заготовки диам. 12 - 100 мм, предназначенные в основном для волочения разнообразных простых и фасонных профилей, в том числе электротехнического назначения.

Однако из медной НЛЗ, отливаемой по известному способу [3], не всегда получают изделия, удовлетворяющие требованиям стандартов по механическим свойствам. Так, например, из производимых на УНГЛ медных заготовок различных диаметров получают контактный провод, применяемый в воздушной сети для передачи энергии электрическому транспорту, со следующими механическими свойствами: σв ≤ 353 МПа; δ ≤ 4%, что не отвечает требованиям ГОСТ 2584-86 "Провода контактные из меди и ее сплавов" [7], согласно которому σв ≥ 367,5 МПа; δ ≥ 4%. Этот недостаток, как и недостаток вышеописанного технического решения [1, 2], в решающей степени порождается особенностями структуры НЛЗ. Систематические наблюдения показали, что макроструктура полученных на УНГЛ литых заготовок, как правило, столбчатая, кристаллы наклонены к продольной оси заготовки на угол 70 - 80o, в центральной части расположены вытянутые вдоль оси крупные зерна (наличие крупнозернистой продольной зоны обусловлено особенностями кристаллизации прутка на УНГЛ и других установках), тонкий приповерхностный слой состоит из разориентированных мелких кристаллов. Размеры расположенной в осевой области НЛЗ крупнозернистой продольной зоны взрастают у заготовок, диаметр которых превышает 17 мм. Хотя в процессе волочения крупное зерно дробится, но недостаточно, и поэтому не удается получить контактный провод с требуемыми механическими свойствами, применяя НЛЗ даже повышенного сечения.

Общие недостатки вышеприведенных известных технических решений порождаются тем, что НЛЗ имеет макро- и микроструктуру литого материала, а именно явно выражена столбчатая структура, столбчатые кристаллы состыкованы по продольной осевой зоне заготовки, наблюдается центральная транскристаллизация. Такое состояние качества поступающей на волочение НЛЗ непосредственно обусловлена самой сущностью способа получения заготовки вытягиванием из расплава, не предусматривающего ее обработку давлением в процессе изготовления и, следовательно, не включающего проработку литой структуры металла путем пластической деформации (горячей либо холодной).

Известен также способ подготовки литой заготовки к деформации, цель которого - достижение благоприятной для обработки давлением структуры, позволяющей получать изделия, отвечающие требованиям ГОСТов [4].

Как известно, процесс волочения характеризуется неблагоприятной схемой напряженного состояния металла с преобладанием растягивающих напряжений. Ситуация усугубляется значительной неравномерностью деформации при волочении фасонных профилей из заготовки круглого поперечного сечения, что часто имеет место в производственных условиях и порождает высокий уровень остаточных напряжений в изделии. Опыты показывают, что в наружных слоях медных холоднотянутых электротехнических профилей остаточные растягивающие напряжения могут достигать значения 80 МПа. Это существенно снижает такую важную эксплуатационную характеристику, как предел прочности при растяжении.

В известном техническом решении [4] для обеспечения достаточных прочности и пластичности изделий исследованы и реализованы на практике следующие меры:

- дополнительная термическая и деформационная обработка готовых изделий;

- увеличение диаметра исходной заготовки;

- модифицирование меди легирующими добавками.

Однако по результатам опробования приведенных в [4] мер получено следующее. После нормализации образцов готовых изделий (t = 100 - 300oC, выдержка 1 ч), а также после их обработки на роликоправильной машине механические свойства (σв и δ) практически не улучшились.

Что касается увеличения диаметра исходной НЛЗ, то для получения изделий, отвечающих требованиям стандартов, необходим выпуск заготовки такого сечения, для производства которой потребуется серьезная реконструкция УНГЛ. При этом может значительно возрасти размер упомянутой осевой зоны (вследствие ухудшения условий кристаллизации прутка) со всеми вытекающими отсюда негативными последствиями; возможно также ухудшение качества поверхности НЛЗ. Кроме того, неизбежно усложнится обработка заготовки повышенного сечения в волочильном производстве.

Модифицирование структуры меди путем ее раздельного легирования оловом (0,04%), железом (0,021%), цирконием (0,05%) дало отрицательный результат: механические свойства изделий практически не изменились. Использование в качестве легирующих элементов магния или кадмия привело к непреодолимым трудностям технического и экологического характера в связи с особенностями плавки на УНГЛ и конструкции печи. Таким образом, использование различных способов подготовки заготовки к волочению, получаемой на УНГЛ по известному способу [4], не гарантирует требуемого уровня механических характеристик готовых изделий из технической меди.

Наиболее близким к предлагаемому изобретению является способ механотермической обработки медных заготовок [5], содержащий предварительное волочение со степенью деформации не менее 25 - 35% (степень деформации, согласно [5], представлена в виде

где Fн и Fк - начальная и конечная площади поперечного сечения соответственно) и отжиг при 550 - 650oC с выдержкой 2 - 4 ч (без принудительной циркуляции атмосферы) [5].

Использование известного технического решения, например с целью получения из НЛЗ промежуточной заготовки, обеспечивающей после волочения надлежащий уровень механических характеристик готового изделия, сопровождается следующими недостатками.

Известно, что существует так называемая критическая степень деформации - интервал, в пределах которого в продеформированных вхолодную металлах и сплавах после их нагрева резко возрастает размер зерна и как следствие снижается пластичность [6] . Для большинства металлов и сплавов эта критическая степень деформации находится в диапазоне 3 - 15% [6]. Вероятно, по этой причине в известном решении [5] предварительное волочение рекомендуется проводить со степенью деформации не менее 25 - 35%.

Однако, как показывает обширная практика, обработка волочением медных НЛЗ (различной площади поперечного сечения и полученных различными методами), в том числе и в диапазоне ε = 25 - 35%, не приводит к положительным результатам: механические свойства проволоки (крупных и средних сечений) и прутков (профилей) нередко не удовлетворяют требованиям стандартов. Причины этого изложены выше. Особенно неблагоприятным образом это обстоятельство проявляется при обработке полученной на УНГЛ непрерывнолитой заготовки, предназначенной для изготовления профилей ответственного назначения, например, по ГОСТ 2586-84 [7].

Конкретно в силу частичного наследования готовым профилем в продольной осевой зоне структуры литой заготовки в сечении готового профиля формируются области с существенно различающейся по размеру зерен структурой, и по этой причине появляются по меньшей мере три негативных следствия.

Во-первых, снижение механической прочности изделия по различным участкам его поперечного и продольного сечений в случае его эксплуатации в качестве подвесного токопроводника - что весьма типично для медных профилей. Это снижение прочности особенно опасно при налипании снега и оледенении.

Во-вторых, ухудшение пластических свойств промежуточной заготовки и изделия (в частности, относительного удлинения) вследствие разнозернистой структуры значительно снижает их технологические и эксплуатационные характеристики соответственно. Вследствие неблагоприятной, с учетом снижения пластичности металла, структуры возрастает число обрывов переднего конца заготовки в процессе волочения, уменьшается производительность оборудования (т.к. возникает необходимость неоднократных остановок стана и новой его заправки), растут отходы металла. Особенно чувствительны эти потери при работе на наиболее современных многократных волочильных машинах - на станах со скольжением и прямоточных станах.

В-третьих, присутствие участков с различающимися по размерам и ориентированности зернами приводит к ухудшению условий передачи электроэнергии в случае эксплуатации изделия в качестве проводника скользящего электрического контакта - например, для воздушной сети электротранспорта, особенно при высоких скоростях движения и нагрузках, присущих современному магистральному транспорту.

Следует также отметить, что применение температуры нагрева, равной 550 - 650oC [5] или 570 - 700oC [8], может приводить к неполному протеканию процесса рекристаллизации деформированной при предварительном волочении структуры меди и как следствие к сохранению крупных зерен в промежуточной заготовке и в осевой зоне изделия.

В основу изобретения положена цель устранения этих недостатков, а именно: обеспечить получение высококачественной промежуточной заготовки, способной подвергаться многократному безобрывному волочению, путем гарантированного перевода литой структуры металла в деформированную во всем объеме заготовки, достичь стабильного уровня показателей качества готового изделия посредством повышения его прочности и пластичности.

Поставленная цель достигается тем, что в известном способе подготовки медной непрерывнолитой заготовки к волочению, включающем получение промежуточной заготовки посредством термодеформационной обработки, согласно изобретению перед многопроходным волочением непрерывнолитую заготовку подвергают обработке, включающей предварительную холодную деформацию, например однократное волочение с коэффициентом вытяжки 1,10 - 1,22 и отжиг при 700 - 780oC в течение 3 - 4 ч, причем предварительное волочение осуществляют в направлении, совпадающем с направлением выхода заготовки из установки непрерывного литья.

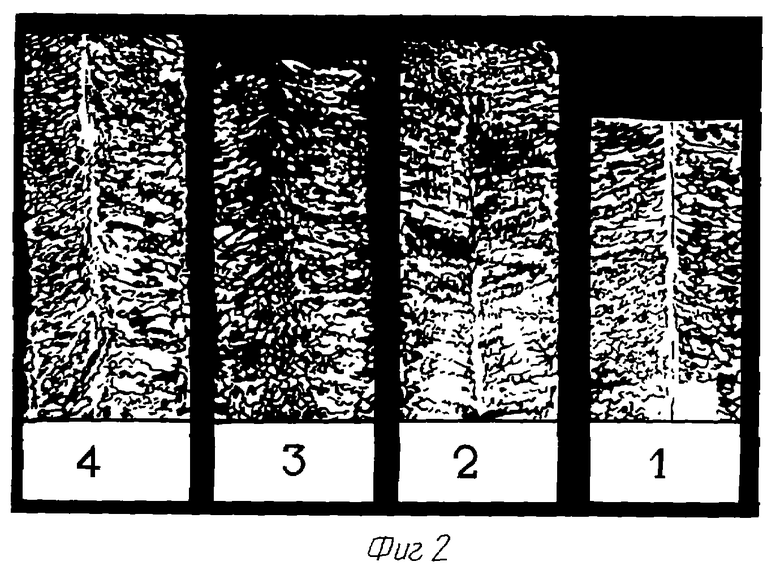

Проведение обработки, включающей волочение НЛЗ в направлении ее литейной оси с коэффициентом вытяжки 1,10 - 1,22, соответствующим значениям степени деформации 0,09 - 0,20 (степень деформации представлена в виде ε = (Fо - Fп))/Fо, где Fо и Fп - площади поперечного сечения НЛЗ и промежуточной заготовки соответственно), способствует переводу литой структуры НЛЗ в деформированную. В процессе холодной деформации при волочении столбчатые кристаллы, выросшие поперек направления литейной оси вследствие транскриcталлизации (фиг. 2), частично измельчаются; при этом в глубинных слоях заготовки наводятся внутренние напряжения, способствующие (при последующем нагреве во время отжига) интенсивной рекристаллизации с образованием мелкой, в полной мере рекристаллизованной структуры.

При разливке на УНГЛ в процессе затвердевания меди в заготовке образуется крупнозернистая структура (фиг. 2) с весьма низким уровнем прочностных и пластических характеристик. Вследствие этого волочение такой заготовки ведут с малыми степенями деформации во избежание частых обрывов протягиваемого прутка, а также образования на его поверхности поперечных трещин. Соответственно требуется повышенное количество проходов волочения с низкими коэффициентами вытяжки, до тех пор пока не произойдет существенное измельчение структуры металла и не будет достигнут такой уровень прочности и пластичности, при котором можно вести волочение с умеренными обжатиями (вытяжками).

Ситуацию в производственных условиях можно проиллюстрировать, в частности, на примере получения медного контактного провода по ГОСТ 2584-86 для воздушной сети городского и магистрального электротранспорта. Проведение полного цикла волочения от НЛЗ до готового изделия - контактного провода с точным соблюдением технологического регламента еще не гарантирует получение продукции с надлежащими свойствами по ГОСТ. Использование НЛЗ, например диам. 18 мм (это максимальный диаметр заготовки, получаемой на данной УНГЛ согласно ее технической характеристике), для производства контактного провода типа МФ-85 с площадью поперечного сечения 85 мм2 (т.е. с общей вытяжкой, равной трем, и ε = 66,6%) приводит к получению изделий, у которых временное сопротивление σв ≤ 353 МПа, относительное удлинение δ < 4%, что не отвечает требованиям ГОСТ 2584-86 "Провода контактные из меди и ее сплавов".

Проведение подготовки по предлагаемому способу (предварительного волочения с коэффициентом вытяжки 1,10 - 1,22 и отжига при 700 - 780oC продолжительностью 3 - 4 ч), как показало экспериментальное исследование, позволяет значительно, по сравнению с известными техническими решениями, повысить качество промежуточной заготовки. Тем самым путем гарантированного перевода литой структуры в деформированную создаются благоприятные условия для последующей обработки этой заготовки, обеспечивается надлежащий уровень качества готового холоднотянутого изделия (его прочности и пластичности) посредством модифицирования его структуры и соблюдения направления при предварительном волочении, совпадающего с направлением выхода НЛЗ из установки непрерывного литья. При этом нарушение указанных пределов приводит к следующему:

- при отжиге с температурой выше 780oC или продолжительностью более 4 ч - к недостижению требуемого значения временного сопротивления, равного 367,5 МПа, к усилению окалинообразования (при окислительном отжиге), к повышению энергозатрат в процессе нагрева бунтов заготовки;

- при отжиге с температурой ниже 700oC или продолжительностью менее 3 ч - к неполному протеканию процесса рекристаллизации деформированных при предварительном волочении зерен меди и как следствие к неполучению необходимого уровня прочности и пластичности готового изделия;

- при предварительном волочении с коэффициентом вытяжки более 1,2 - к недостаточной надежности и стабильности получаемых результатов по σв;

- при предварительном волочении с коэффициентом вытяжки менее 1,1 - к неполной проработке литой структуры НЛЗ, к локализации деформации в приповерхностном слое НЛЗ, к последующей неполной рекристаллизации металла в центральной (осевой) зоне; все это, вместе взятое порождает недостижение деформированной структуры по всему объему заготовки и образование областей пониженной пластичности, опасных с позиции разрушения металла при волочении, для которого характерна жесткая схема напряженного состояния с преобладанием растягивающих напряжений.

Кроме того, для выравнивания выходящей из УНГЛ волнистой поверхности НЛЗ (период волны 2 - 3 мм, амплитуда ~0,5 мм) в случае наименьшего диаметра заготовки, равного 12 мм, минимальная вытяжка должна составлять (12,5/12)2 = 1,085. Следовательно, коэффициент вытяжки при предварительном волочении с учетом точности соблюдения параметров в реальном производстве должен быть не менее 1,10;

- при предварительном волочении в направлении, противоположном направлению выхода заготовки из УНГЛ, - к появлению признаков разрушения заготовки в виде мелких поперечных трещин на ее поверхности в процессе предварительного и последующего многократного волочения.

Таким образом, реализация способа подготовки медной непрерывнолитой заготовки к волочению по изобретению обеспечивает получение высококачественной промежуточной заготовки для последующего ее эффективного волочения и достижения стабильного уровня показателей качества готового изделия посредством повышения его прочности и пластичности.

В обширной библиографии [9-11] считается аксиомой, что термомеханическая обработка (ТМО) может проводиться (и дает эффект) только для сплавов, содержащих в качестве упрочняющего компонента легирующую добавку, или способных к полиморфному превращению. В частности, в классической монографии М.Л. Бернштейна [9] указано, что ТМО металлов и сплавов целесообразна в тех случаях, когда целесообразна их термическая обработка, т. е. когда в этих сплавах возможны: 1) превращения в твердом растворе, связанные с изменением растворимости одного компонента в другом; 2) полиморфные превращения. Здесь же [9] формулируется следующее: "ТМО следует понимать как совокупность операций деформации, нагрева и охлаждения (в различной последовательности), в результате которых формирование окончательной структуры металлического сплава, а следовательно, и его свойств, происходит в условиях повышенной плотности несовершенств строения, созданных пластической деформацией".

Далее, касаясь механотермической обработки (МТО), автор [9] постулирует: "Обработка, сочетающая незначительную деформацию металлов и сплавов с последующим нагревом, в результате которой достигается повышение их механических свойств, называется механико-термической обработкой" [термин "механико-термическая обработка" постепенно был вытеснен термином "механотермическая обработка"; в современной практике более общим понятием, включающим и ТМО, и МТО, принято считать термодеформационную обработку (ТДО) [12] , причем для ТДО (в отличие от ТМО и МТО) присутствие и длительность интервала времени между деформацией и термообработкой (или в обратном порядке) обязательным условием не является].

Авторы настоящей заявки не имеют возможности со всей определенностью утверждать, каков внутренний механизм термодеформационной обработки меди (без легирующих добавок) по предлагаемому способу, однако эффект такой ТДО доказан экспериментально в производственных условиях и неоспорим. Вероятнее всего, вследствие ступенчатого характера кривой зависимости размера рекристаллизованного зерна меди от степени деформации [13] уже нижний предел интервала степени деформации (0,09) попадает на нисходящую ветвь кривой.

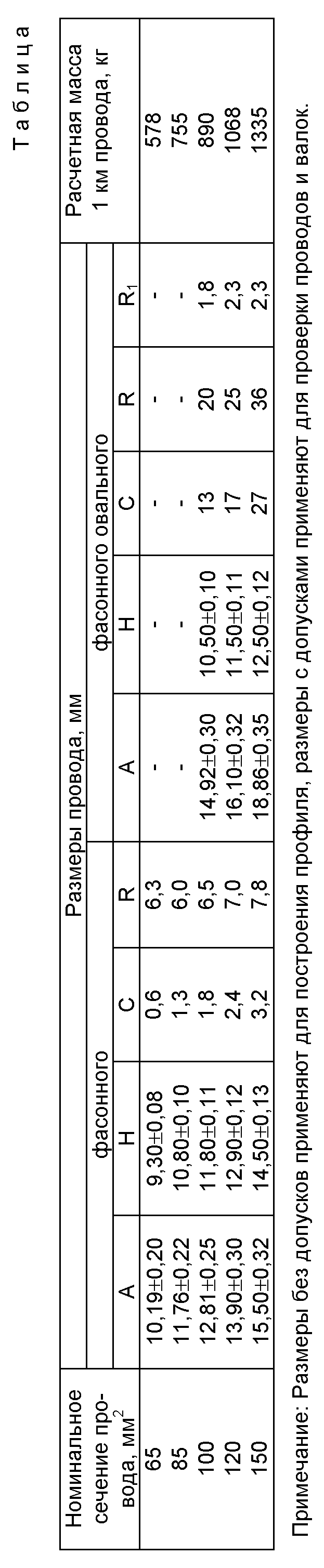

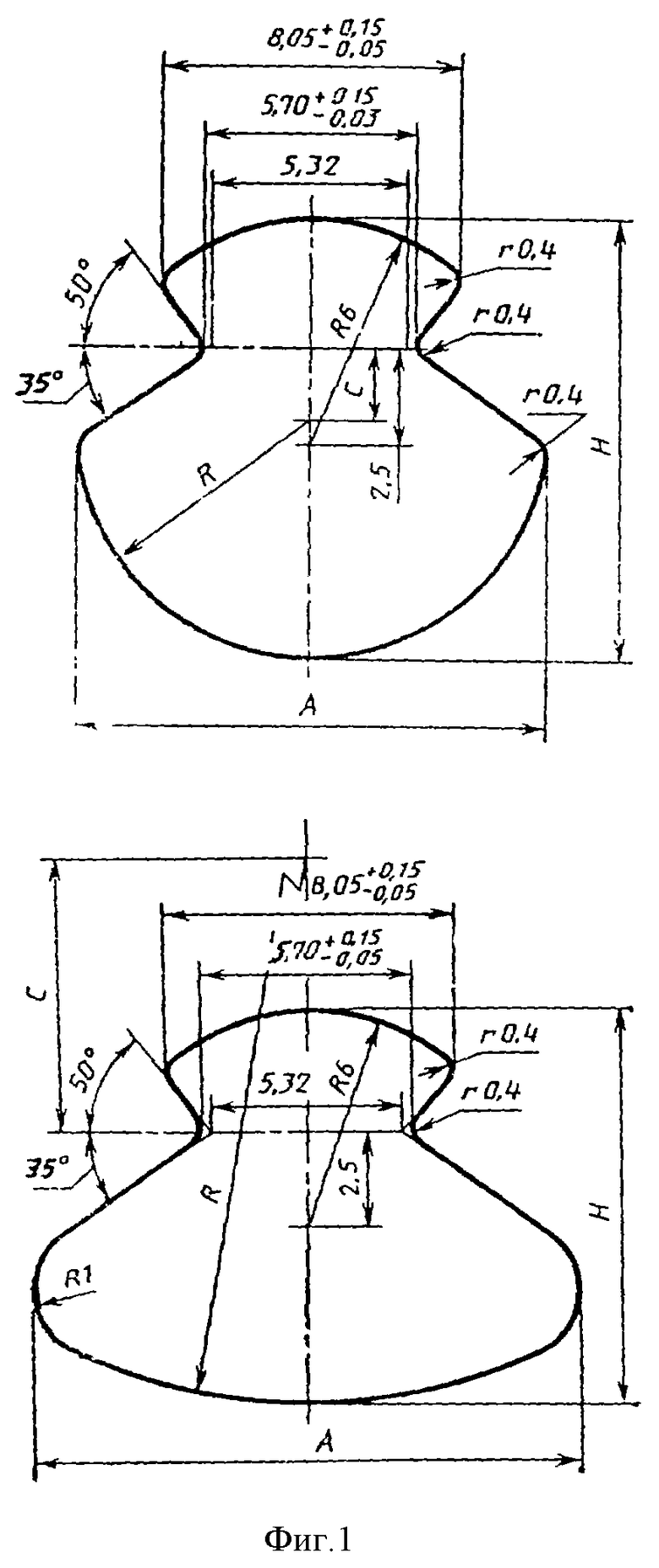

Предлагаемое изобретение поясняется таблицей и иллюстрациями, где на фиг. 1 изображены в качестве примера профили поперечного сечения контактных проводов [7] , на фиг. 2 приведена фотография темплетов продольного сечения НЛЗ.

Способ осуществляется следующим образом. У смотанной в бунты непрерывнолитой заготовки на типовом оборудовании - острильном или завальцовочном стане заостряют передний (выходной) конец и проводят процесс волочения с коэффициентом вытяжки в диапазоне 1,10 - 1,22. Волочение осуществляют на однократных волочильных станах типа ВСГ (ВСГ1/650, ВСГ1/720, ВСГ1/800, ВСГ1/1000) с горизонтальной осью барабана через твердосплавную волоку со смазкой, состоящей из смеси машинного и растительного масел. Затем протянутые бунты, по возможности безокислительно, отжигают, например в проходной камерной печи с водяным затвором при 700 - 780oC и времени пребывания отжигаемого металла в рабочем пространстве печи 3 - 4 ч. Полученную таким образом промежуточную заготовку с благоприятной для последующей деформации структурой подвергают многопроходному волочению с целью изготовления разнообразных медных профилей высокого качества, в полной мере соответствующих требованиям стандартов.

Источники информации

1. Патент ФРГ N 2060451, 22.07.71.

2. Осинцев В.Г., Ватрушин Л.С., Панченко И.Г. Производство труб, профилей, прутков и проволоки из бескислородной меди. - М.: Цветметинформация, 1977, 44 с.

3. Шатагин О.А., Сладкоштеев В.Т., Вартазаров М.А., Козаченко С.М., Терехов В.Н. Горизонтальное непрерывное литье цветных металлов и сплавов. - М.: Металлургия, 1974, 176 с.

4. Василевский П.А., Климов В.С., Котельников В.П., Брусницын С.В., Вайс И. А. Исследование и разработка технологии производства медного контактного провода из непрерывнолитой заготовки. Цветные металлы. -1977, N 7, с. 64 - 67.

5. Ерманок М.З., Ватрушин Л.С. Волочение цветных металлов и сплавов. - М.: Металлургия, 1988, 288 с.

6. Лахтин Ю.М., Леонтьева В.П. Материаловедение. - М.: Машиностроение, 1990, 528 с.

7. Провода контактные из меди и ее сплавов. ГОСТ 2584-86. - М.: Изд-во стандартов, 1986, 12с. УДК 621.332.3:669.3(083.74). Группа Е41.

8. Колачев Б. А., Габидуллин Р.М., Пигузов Ю.В. Технология термической обработки цветных металлов и сплавов. - М.: Металлургия, 1992, 272 с.

9. Бернштейн М.Л. Термомеханическая обработка сплавов. Т. 1 - М.: Металлургия, 1968,. 596 с.

10. Колачев Б.А., Ливанов В.А., Елагин В.И. Металловедение и термическая обработка цветных металлов и сплавов. М.: Металлургия, 1972, 480 с.

11. Ловчиков А.В. Микролегирование - перспективное направление в создании новых теплопрочных медных сплавов. - М.: ЦНИИцветмет экономики и информатики. Обработка цветных металлов и сплавов. Обзорная информация. Вып. 3. - 1988, 58 с.

12. Бернштейн М. Л., Займовский В.А., Капуткина Л.М. Термомеханическая обработка стали. - М.: Металлургия, 1983, 480 с.

13. Штейнберг С.С. Металловедение. - М.: Металлургия, 1962. 598 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ХРОМОВОЙ БРОНЗЫ | 2002 |

|

RU2239670C2 |

| Способ изготовления высокопрочного провода из медного сплава | 2024 |

|

RU2841399C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ДИАМЕТРОМ 8-60 ММ ИЗ МАЛОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2808615C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133650C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

| Способ изготовления электроконтактного провода для высокоскоростного железнодорожного транспорта | 2018 |

|

RU2685842C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ГЛУБОКИХ СТАКАНОВ ИЗ ЛИСТОВОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1989 |

|

RU2036042C1 |

| НАНОСТРУКТУРНЫЙ СПЛАВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ НЕГО | 2012 |

|

RU2503733C1 |

| Способ изготовления электроконтактного провода из термоупрочняемого сплава на основе меди (варианты) | 2020 |

|

RU2741873C1 |

| СПОСОБ ВОЛОЧЕНИЯ ЗАГОТОВОК | 2009 |

|

RU2476288C2 |

Изобретение относится к обработке металлов давлением, более конкретно - к волочильному производству, и может быть применено в технологическом процессе изготовления холоднотянутых медных изделий, получаемых из непрерывнолитой заготовки (НЛЗ). Для получения высококачественной промежуточной заготовки, способной подвергаться многократному безобрывному волочению, и достижения стабильного уровня показателей качества готового изделия НЛЗ подвергают термодеформационной обработке, включающей предварительную холодную деформацию, например однократное волочение с коэффициентом вытяжки 1,10-1,22 и отжиг при 700-780°С в течение 3-4 ч, причем предварительное волочение осуществляется в направлении, совпадающем с направлением выхода НЛЗ из установки непрерывного литья. Высококачественную промежуточную заготовку, свободную от недостатков НЛЗ и способную подвергаться многопроходному безобрывному волочению, получают путем термодеформационной обработки НЛЗ, гарантирующей перевод литой структуры металла в деформированную структуру во всем объеме заготовки и повышение ее технологичности при волочении. Технический результат - достижение стабильного уровня показателей качества готового изделия - обеспечивается полнотой прохождения процесса рекристаллизации, исключающей влияние отрицательной наследственности литой структуры на эксплуатационные характеристики готовой продукции. 1 табл., 2 ил.

Способ подготовки медной непрерывнолитой заготовки к волочению, включающий получение промежуточной заготовки посредством термодеформационной обработки, отличающийся тем, что термодеформационную обработку осуществляют путем предварительного однократного волочения непрерывнолитой заготовки с коэффициентом вытяжки 1,10-1,22 и отжига при 700-780oC в течение 3-4 ч, причем предварительное однократное волочение осуществляют в направлении, совпадающем с направлением выхода непрерывнолитой заготовки из установки непрерывного литья.

| Ерманок М.З | |||

| и др | |||

| Волочение цветных металлов и сплавов | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ПРУЖИННОЙ ПРОВОЛОКИ | 0 |

|

SU201301A1 |

| SU 491710 A, 10.02.1976 | |||

| US 4871399 A, 03.10.89. | |||

Авторы

Даты

2000-03-27—Публикация

1998-07-28—Подача