1. Область техники

Изобретение относится к области цветной металлургии, в частности, к способу производства прутков из бронзы БрХ08, полученных электрошлаковым переплавом расходуемых электродов вакуумной индукционной выплавки, пригодных для изготовления изделий, используемых при повышенных температурах.

2. Предшествующий уровень техники

Известен «Способ изготовления контактных проводов» (патент RU 2236918, кл. В21В 1/46, опубл. 27.09.2004), включающий получение расплава, его легирование, вытяжку литой заготовки и формирование из нее методом пластической деформации требуемого профиля провода. При этом получение расплава осуществляют в печи с инертной атмосферой, рабочее пространство которой состоит из трех зон - зоны плавления, зоны легирования и зоны выдачи полученного расплава в кристаллизаторы для вытяжки из них литой заготовки. В качестве легирующих используют элементы, имеющие гексагональную или тетрагональную кристаллические решетки. Формирование профиля провода осуществляют в два этапа - сначала получают пруток методом волочения со степенью деформации 15-50%, из которого затем прокаткой со степенью деформации 50-70% получают необходимый профиль провода.

Недостатком такой технологии является ограниченная производительность, т.к. идет пошаговая локальная кристаллизации расплава, которая требует больших энергетических затрат для поддержания довольно большого объема расплава в жидкой фазе длительное время. По механическим свойствам провода, изготовленные из меди и деформационно-упрочняемых малолегированных медных сплавов, демонстрируют предел прочности не выше 390 МПа и относительное удлинение 3-5%.

Известен «Способ изготовления электроконтактного провода для высокоскоростного железнодорожного транспорта» (патент RU 2685842, кл. В21С 23/08, C22F 1/08, опубл. 23.04.2019). Способ включает подачу сплава в кристаллизатор, кристаллизацию сплава в виде непрерывнолитой заготовки, деформацию упомянутой заготовки на катанку, закалку, старение при 400-500°С, формирование электроконтактного провода. Закалку проводят непосредственно после кристаллизации с температуры 900-1000°С, деформацию на катанку осуществляют радиальным обжатием с суммарной накопленной степенью деформации не менее е=1,5, а формирование электроконтактного провода с фасонным профилем проводят при последовательном комбинировании в одной операции равноканального углового прессования по схеме «Конформ» и прессования при температуре не выше 500°С, причем старение проводят в качестве финишной операции.

Недостатком данного способа является получение проводов, обладающих недостаточно высокой стойкостью к контактному износу из-за формирующегося зеренно-субзеренного структурного состояния в объеме заготовок, обладающего высокой анизотропией механических свойств по сравнению с зеренным типом структуры. Другим недостатком является ограниченная производительность способа, связанная с техническими возможностями серийных ковочных машин.

Известен «Способ прокатки круглых профилей» (патент RU 2237529, кл. В21В 1/02, опубл. 10.10.2004). Способ включает обжатие полосы в предчистовом овальном и чистовом круглом калибрах. В предчистовом и чистовом калибрах полосу обжимают с вытяжками 1,18-1,30 и 1,20-1,35 соответственно. Обжатие в чистовом калибре ведут с подпором 100-250 Н при отношении ширины чистового калибра к его высоте, равном 1,009-1,018.

Недостаток известного способа состоит в том, что при прокатке полосы в непрерывных черновой и чистовой группах клетей сортопрокатного стана, вследствие несогласования скоростей входа полосы в чистовую группу клетей и выхода из черновой группы, происходит либо утяжка полосы, либо ее аварийное застревание - «забуривание». Это снижает качество сортовых профилей и выход годного.

Известен «Способ термомеханической обработки перспективных медных сплавов» (патент RU 2778130, кл. C22F 1/08, опубл. 15.08.2022). Способ включает прокатку, равноканальное угловое прессование и волочение, при этом горячую прокатку проводят при температуре 700°С до степени деформации 0,5-2, непрерывное равноканальное угловое прессование осуществляют до истинной степени деформации 1-2 при температуре, соответствующей развитию непрерывной динамической рекристаллизации с деформационным старением, операцию волочения осуществляют до истинной степени деформации 1-2 при температуре, соответствующей развитию непрерывной динамической рекристаллизации с деформационным старением.

Недостатком способа является неоднородная микроструктура конечного материала, а также сложное и дорогостоящее технологическое оборудование.

Известен также, принятый заявителем за наиболее близкий аналог, «Способ термодеформационной обработки прутков из хромовой бронзы» (патент RU 2327807, кл. C22F 1/08, опубл. 27.06.2008), включающий выплавку слитка, горячую прокатку слитка с получением горячекатаной заготовки и холодную прокатку.

К недостаткам прототипа можно отнести отсутствие эффективных операций, обеспечивающих достаточный запас и стабильность механических свойств.

1. Сущность изобретения

1.1. Постановка технической задачи

Технической задачей заявленного изобретения является повышение механических свойств прутков из бронзы БрХ08.

Результат решения технической задачи

Решение поставленной технической задачи достигается тем, что вначале осуществляют выплавку слитка из бронзы БрХ08 в вакуумной индукционной печи с последующей ковкой расходуемого электрода для электрошлакового переплава, после чего полученный электрошлаковый слиток прессуют, производят горячую прокатку, травление и волочение.

1.2. Отличительные признаки

В отличии от известного технического решения, включающего выплавку слитков, горячую прокатку полученных из слитков заготовок и дальнейшую их холодную прокатку; в заявленном техническом решении осуществляют выплавку слитков в вакуумной индукционной печи с последующей их ковкой с получением расходуемых электродов, их электрошлаковый переплав с получением слитков, которые подвергают прессованию за один прием с суммарной степенью деформации 90%, после горячей прокатки осуществляют травление горячекатаных заготовок, а холодную деформацию проводят волочением с получением прутков.

При этом для обеспечения химического состава производят выбор шихтовых материалов, обеспечивающий чистоту металла по примесям.

Электрошлаковый переплав расходуемого электрода осуществляют в кристаллизатор диаметром 300-500 мм, причем переплав ведут по массовой скорости наплавления слитка в зависимости от диаметра кристаллизатора.

Деформацию электрошлакового слитка до конечного размера заготовки осуществляют после его охлаждения на воздухе и последующего нагрева по режиму: посадка в печь на температуру не более 950°С, выдержка не более 2 часов.

Далее перед горячей прокаткой производят двухстадийный нагрев заготовок по режиму: нагрев при 800°С не менее 45 минут, затем при 950°С в течение 1-3 часа.

Кроме того, травление горячекатаных прутков осуществляют в двойном кислотном растворе следующего состава, мас. %: NaCl - 3-5, H2SO4 - 12-22, Н2О - 85-73.

3.3. Перечень фигур и чертежей

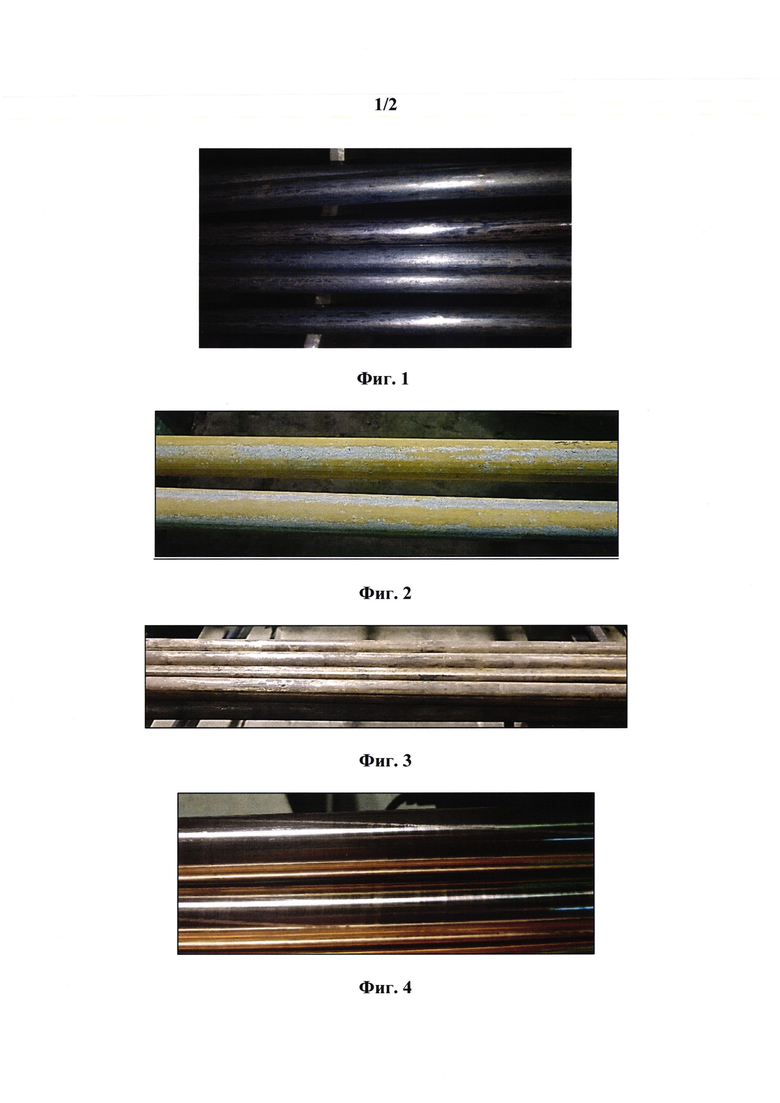

На фиг. 1 представлена фотография внешнего вида горячекатаных прутков ∅27 мм сплава БрХ08 до травления.

На фиг. 2 представлена фотография внешнего вида горячекатаных прутков ∅27 мм сплава БрХ08 после травления.

На фиг. 3 представлена фотография внешнего вида калиброванных прутков ∅26 мм сплава БрХ08.

На фиг. 4 представлена фотография внешнего вида обточенных прутков ∅25 мм сплава БрХ08.

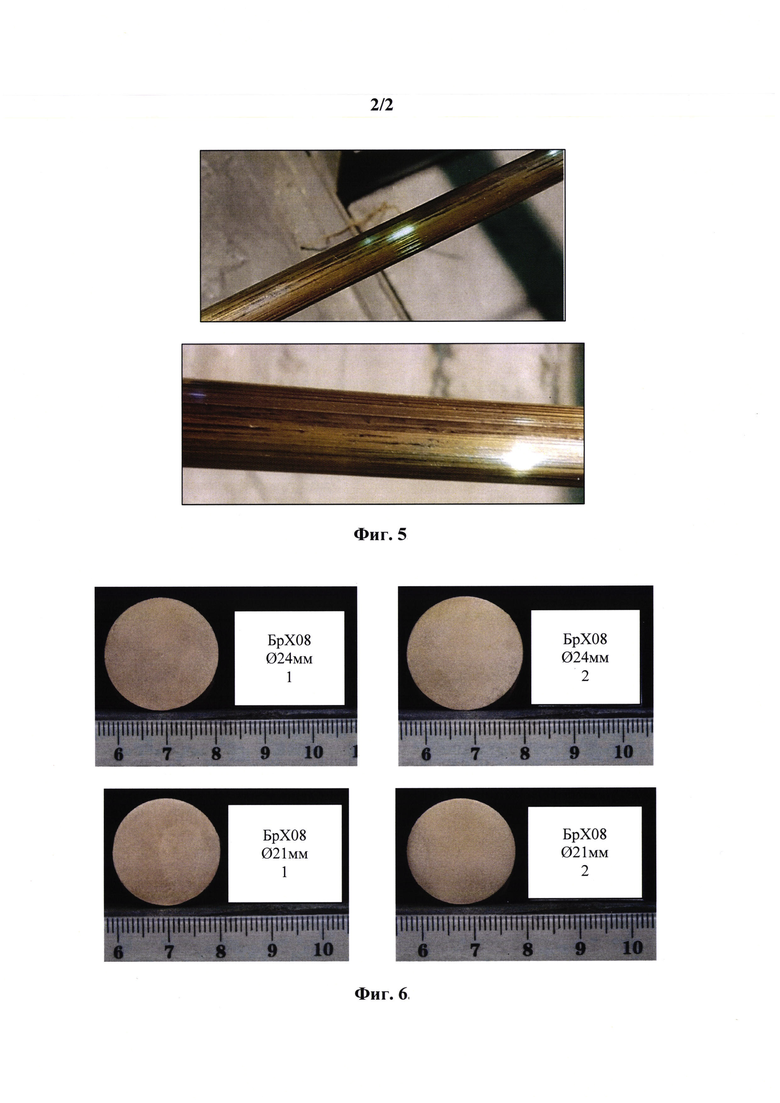

На фиг. 5. представлена фотография внешнего вида протянутых прутков ∅21 мм сплава БрХ08.

На фиг. 6. представлены фотографии макроструктуры протянутых прутков ∅24 мм и ∅21 мм сплава БрХ08, отобранных с двух противоположных сторон прутков под номерами 1 и 2.

4. Описание изобретения

Жаропрочные сплавы на медной основе характеризуются высокой электро- и теплопроводностью, применяются в узлах деталей, рассчитанных на работу в условиях повышенных температур, сохраняя высокую прочность и твердость.

В заявленном техническом решении расходуемый электрод изготавливают путем ковки медного вакуумного слитка полученного при расплавления шихтовых материалов в вакуумной индукционной печи (ВИП) в графитовом тигле с последующей разливкой расплава в защитной атмосфере инертного газа.

При выплавке жаропрочных сплавов на основе меди в ВИП контакта с атмосферой нет, выплавка происходит в графитовом тигле либо в среде вакуума, либо в среде «технического вакуума» - аргона. Процесс раскисления проводят при температурах - до 1400°С, чтобы газ и летучие элементы могли полностью испариться.

Также для обеспечения химического состава жаропрочных сплавов на медной основе необходим выбор шихтовых материалов, обеспечивающий чистоту металла по примесям. В таких сплавах основу составляет медь, поэтому ключевым фактором по выбору шихтовых материалов является выбор марки меди. Медь марки М00к содержит наименьшее количество примесей, таких как водород, кислород и особенно фосфор, который наиболее трудно удалим из расплава при вакуумной выплавке. Также при выплавке допустимо применение хрома марки не хуже Х99Н1, никеля электролитического марки Н-0, титана металлического марки ВТ1-00 и циркония йодидного.

Для получения качественной заготовки для дальнейшей деформации применяют двухстадийный процесс: изготавливают расходуемые электроды, которые затем переплавляют электрошлаковым способом. Использование электрошлакового переплава повышает качество литого металла, повышаются механические характеристики, уменьшается количество вредных примесей и неметаллических включений.

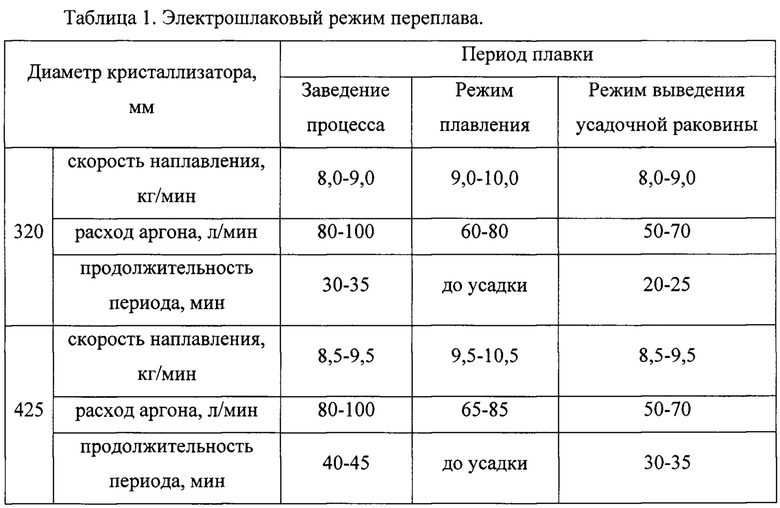

Электрошлаковый переплав расходуемого кованого электрода осуществляют в кристаллизатор диаметром 300-500 мм, при чем переплав ведут по массовой скорости наплавления слитка в зависимости от диаметра кристаллизатора. В таблице 1 приведен электрошлаковый режим переплава изготовленного расходуемого электрода.

После охлаждения на воздухе полученный электрошлаковый слиток подвергают деформации. Для этого нагрев слитка под деформацию осуществляют по режиму: посадка в печь на температуру не более 950°С, выдержка не более 2 часов. Прессование выполняют за один прием с суммарной степенью деформации порядка 90%.

Далее осуществляют горячую прокатку с предварительным двухстадийным нагревом заготовок по режиму: нагрев при 800°С не менее 45 минут, затем при 950°С в течение 1-3 часа.

Для очистки поверхности от окалины полученных горячекатаных прутков и увеличения срока службы матриц волочильных станков, осуществляют травление в двойном кислотном растворе следующего состава, мас. %: NaCl - 3-5, H2SO4 - 12-22, Н2О - 85-73. После чего прутки пропускают через фильеры для волочения, где и формируются профиль и размеры готового изделия. Данная технологическая операция, если ее сравнивать с прокаткой, позволяет получать изделия, отличающиеся более высокой точностью геометрических параметров.

Заявленное техническое решение опробовано в производственных условиях на АО «Металлургический завод «Электросталь» с положительным результатом.

Использование предлагаемого способа обеспечивает:

- получение требуемого химического состава;

- низкое содержание вредных примесей в металле;

- точность геометрических параметров.

Предложенный способ позволяет получать прутки из малолегированных жаропрочных сплавов на медной основе с использованием традиционных металлургических технологий и стандартного металлургического оборудования, а также гарантирует выполнение требований по химическому составу и обеспечивает высокий уровень механических свойств.

5. Пример реализации способа

Способ может быть реализован на комплексной установке стандартного металлургического оборудования:

- выплавка сплава осуществляется в вакуумной индукционной печи серии ИСВ, емкостью 1,0 т и/или 2,5 т, с установленным в индуктор графитовым тиглем;

- свободная ковка расходуемых электродов для электрошлакового переплава (ЭШП) производится на радиально ковочной машине (РКМ) или на ковочном прессе 16МН;

- механическая обработка поверхности подготовленного расходуемого электрода;

- ЭШП расходуемых электродов в кристаллизатор ∅320 мм или ∅425 мм;

- деформация электрошлакового слитка на ковочном прессе 16МН на заготовку под горячекатаный прокат;

- горячая прокатка на стане «350/250»;

- травление и волочение горячекатаных прутков.

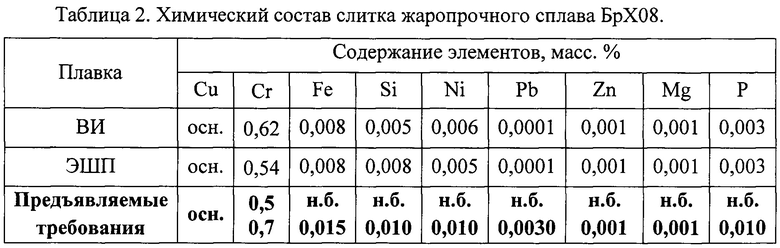

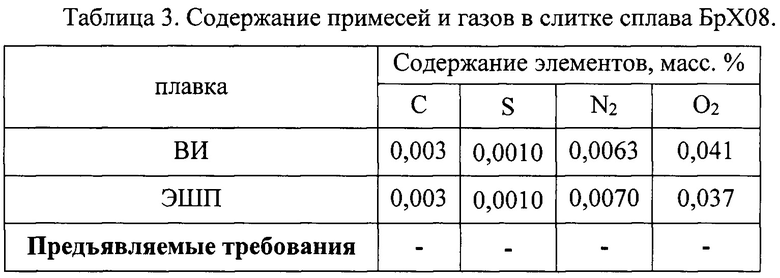

Слиток ∅320 мм малолегированного жаропрочного сплава БрХ08, полученный электрошлаковым переплавом расходуемого электрода вакуумной индукционной выплавки (химический состав приведен в таблицах 2 и 3), продеформировали за один прием на заготовку ∅95 мм. После предварительного двухстадийного нагрева осуществили горячую прокатку заготовок на размер ∅27 мм.

Внешний вид горячекатаных прутков ∅27 мм сплава БрХ08 до и после травления представлен на фиг. 1 и 2, соответственно.

Производство протянутых прутков ∅24 мм и ∅21 мм из сплава БрХ08 произвели по схемам:

Схема 1: г/к ∅27 мм → травление → калибровка ∅26 мм → обточка ∅25 мм → волочение, ∅24-0,21 мм.

Схема 2: г/к ∅27 мм → травление → калибровка ∅26 мм → обточка ∅25 мм → волочение ∅23 мм → волочение ∅21,0-0,21 мм

Внешний вид калиброванных прутков ∅26 мм и обточенных прутков ∅25 мм сплава БрХ08 и представлен на фиг. 3 и 4, соответственно. На фиг. 5. представлен внешний вид протянутых прутков ∅21 мм сплава БрХ08.

Для исследования макроструктуры от протянутых прутков ∅24 мм и ∅21 мм отобраны образцы длиной 30 мм с двух противоположных сторон прутков, замаркированы номерами 1 и 2. Макроструктура представлена на фиг. 6. На всех образцах металл от поверхности на глубину до  имеет кристаллическое строение с характерным блеском. Дефекты в виде раковин, включений, расслоений и др., видимые без применения увеличительных приборов, отсутствуют.

имеет кристаллическое строение с характерным блеском. Дефекты в виде раковин, включений, расслоений и др., видимые без применения увеличительных приборов, отсутствуют.

Дополнительно в протянутых прутках сплава БрХ08 был проведен контроль УЗК. При УЗК дефектов ≥3 мм не обнаружено.

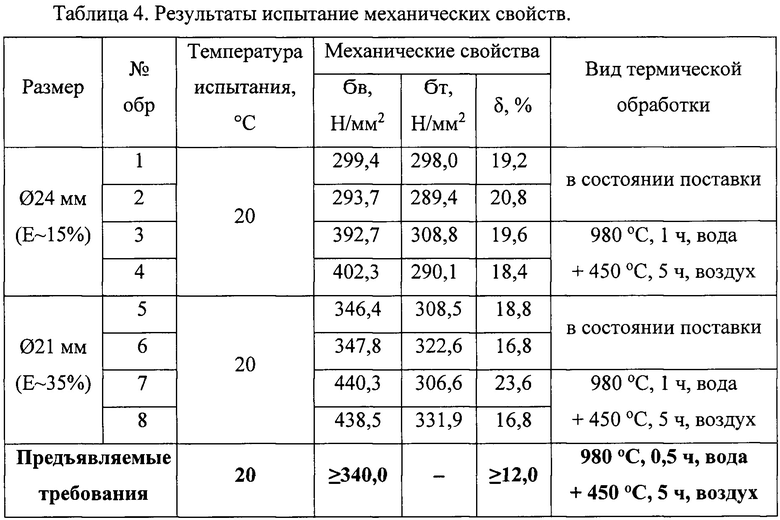

Испытание механических свойств прутков сплава БрХ08 ∅24 мм и ∅21 мм произвели на термообработанных образцах при 20°С в соответствии с ТУ 48-21-197. Результаты контроля соответствуют предъявляемым требованиям и приведены в таблице 4.

Заявленное техническое решение опробовано в производственных условиях на АО «Металлургический завод «Электросталь» с положительным результатом. Предложенное решение обеспечивает получение требуемого химического состава и низкое содержание вредных примесей. Механические свойства протянутых прутков сплава БрХ08 в размерах ∅24 мм и ∅21 мм соответствуют предъявляемым требованиям.

Таким образом, предложенный способ позволяет получить прутки из малолегированных жаропрочных сплавов на медной основе с использованием традиционных металлургических технологий и стандартного металлургического оборудования, а также гарантирует выполнение требований по химическому составу и обеспечивает высокий уровень механических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ДИАМЕТРОМ 8-60 ММ ИЗ МАЛОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2808615C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ НИЗКОЛЕГИРОВАННЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2021 |

|

RU2770807C1 |

| Способ получения полуфабрикатов из жаропрочного сплава Х25Н45В30 | 2019 |

|

RU2719051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ МЕДИ ИЛИ ЕЕ СПЛАВОВ | 2004 |

|

RU2247162C1 |

| Способ производства литой многослойной заготовки | 2019 |

|

RU2722844C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРОВАННЫХ БЕСШОВНЫХ ТРУБ (ВАРИАНТЫ) И ЖАРОПРОЧНАЯ БЕСШОВНАЯ ТРУБА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2014 |

|

RU2557839C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ДИСКОВ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2024 |

|

RU2831235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2021 |

|

RU2762460C1 |

Изобретение относится к металлургии, в частности к способу производства прутков из малолегированных жаропрочных сплавов на медной основе, полученных электрошлаковым переплавом расходуемых электродов вакуумной индукционной выплавки, пригодных для изготовления изделий, используемых при повышенных температурах. Способ изготовления прутков из бронзы БрХ08 включает выплавку слитков бронзы БрХ08, горячую прокатку полученных из слитков заготовок и дальнейшую их холодную деформацию. Осуществляют выплавку слитков в вакуумной индукционной печи с последующей их ковкой с получением расходуемых электродов, их электрошлаковый переплав с получением слитков, которые подвергают прессованию за один прием с суммарной степенью деформации 90%. После горячей прокатки осуществляют травление горячекатаных заготовок, а холодную деформацию проводят волочением с получением прутков. Обеспечивается высокий уровень механических свойств. 2 з.п. ф-лы, 6 ил., 4 табл., 1 пр.

1. Способ изготовления прутков из бронзы БрХ08, включающий выплавку слитков бронзы БрХ08, горячую прокатку полученных из слитков заготовок и дальнейшую их холодную деформацию, отличающийся тем, что осуществляют выплавку слитков в вакуумной индукционной печи с последующей их ковкой с получением расходуемых электродов, их электрошлаковый переплав с получением слитков, которые подвергают прессованию за один прием с суммарной степенью деформации 90%, после горячей прокатки осуществляют травление горячекатаных заготовок, а холодную деформацию проводят волочением с получением прутков.

2. Способ по п. 1, отличающийся тем, что перед горячей прокаткой производят двухстадийный нагрев заготовок по режиму: нагрев при 800°С не менее 45 мин, затем при 950°С в течение 1-3 ч.

3. Способ по п. 1, отличающийся тем, что травление горячекатаных заготовок осуществляют в двойном кислотном растворе следующего состава, мас.%: NaCl - 3-5, H2SO4 - 12-22, Н2О - 85-73.

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО НИЗКОЛЕГИРОВАННОГО СПЛАВА НА МЕДНОЙ ОСНОВЕ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО МЕТАЛЛОПРОДУКЦИИ | 2007 |

|

RU2378403C2 |

| Применение жалюзийных экранов для солнцелечения | 1949 |

|

SU84018A1 |

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ПРУТКОВ ИЗ ХРОМОВОЙ БРОНЗЫ | 2006 |

|

RU2327807C2 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ МЕДНЫЙ СПЛАВ СИСТЕМЫ Cu-Cr И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2484175C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

| JP 7166308 A, 27.06.1995. | |||

Авторы

Даты

2023-11-13—Публикация

2023-04-05—Подача