1. Область техники

Изобретение относится к области металлургии, а именно к производству проволоки волочением, и может быть использовано в производстве микропроволоки из прецизионного сплава марки Н70Х10Ф8Я7.

2. Предшествующий уровень техники

Известен «Способ изготовление микропроволоки и микроленты из труднодеформируемых сплавов на алюминиевой основе» (авторское свидетельство 196698, кл. B21F 2/01, опубл. 1970). Проволоку промышленного изготовления диаметром 2-2,5 мм после закалки в воду при 475-480С (выдержка в печи при заданной температуре 15-20 мин) волочат вхолодную с относительным обжатием 8-10% за один проход с промежуточными закалками до достижения суммарного обжатия в пределах 45-55%, а после завершающей закалки про изводят многократное волочение с указанными степенями деформации за один проход до достижения суммарного обжатия 95-97% и конечного диаметра 20-30 мк. Однако неустойчивость процесса волочения и высокая обрывность, характерные для изготовления микропроволоки, обуславливают низкую производительность известного способа.

Известен «Способ изготовления микропроволоки из труднодеформируемых материалов» (Патент RU 2146975, кл. В21С 1/00, опубл. 2000), включающий размещение обрабатываемого материала в чехлах, герметизацию очехленных заготовок с последующей их деформацией выдавливанием, прокаткой и волочением в условиях пластификации обрабатываемого материала, удаление материала чехлов и калибровку полученной микропроволоки, согласно изобретению из полученных после деформации плакированных прутков собирают композитные заготовки, которые деформируют до тех пор, пока их поперечное сечение не уменьшится до сечения исходных плакированных прутков, после чего из полученных композитных прутков собирают композитные заготовки, которые также деформируют; цикл сборки композитных заготовок и их деформацию повторяют до тех пор, пока поперечное сечение жил обрабатываемого материала в композитной заготовке не достигнет размера микропроволоки, затем удаляют материал чехлов, разделяют жилы и калибруют до получения готовой микропроволоки.

К недостаткам известного способа следует отнести высокий уровень затрат, недостаточно высокую производительность, большие потери металла и отсутствие возможности получения проволоки значительной длины.

Известен также, принятый заявителем за наиболее близкий аналог, «Способ термодеформационной обработки проволоки из бронзы БрХЦрК» (Патент RU 2347007, кл. C22F 1/08, В21С 1/00, опубл. 2009). Способ включает закалку заготовки с температуры 900°С, волочение до промежуточной заготовки с относительным обжатием не менее 66%, низкотемпературный отпуск промежуточной заготовки при температуре 450°С в течение 2 часов и волочение проволоки до готовых диаметров, согласно предлагаемому способу закалку заготовки проводят с температуры 800°С, отпуск промежуточной заготовки проводят при температуре 480-500°С и выдержке при этой температуре 4-5 часов, после волочения проволоки до готовых диаметров проводят ее отпуск при температуре 540-550°С и времени пребывания проволоки в рабочем пространстве протяжной печи не менее 15 секунд.

Недостатком известного способа является то, что не предусмотрена возможность получения микропроволоки и ограничивается производством проволоки из бронзы марки БрХЦрК.

3. Сущность изобретения

3.1. Постановка технической задачи и достижение указанного результата

Технической задачей, на решение которой направлен заявленный способ, является создание технологии изготовления микропроволоки из прецизионного сплава марки Н70Х10Ф8Я7 и обеспечение требуемых свойств готовой продукции.

Техническим результатом, достигаемым при использовании заявленного способа, является получение микропроволоки из прецизионного сплава марки Н70Х10Ф8Я7 с требуемыми механическими и электрическими свойствами.

Решение задачи достигается многостадийным волочением обточенных прутков с ∅10 мм на ∅0,030 мм с промежуточными термическими обработками и окончательной термической обработкой готовой микропроволоки.

3.2. Отличительные признаки

В отличие от известного технического решения, включающего многократное холодное волочение исходной заготовки с промежуточными термическими обработками, в заявленном техническом решении термообработку проволоки промежуточных размеров проводят в высоковакуумных (колпаковых) и протяжных печах в среде водорода при температуре 1050-1100°С, после волочения осуществляют окончательную термическую обработку микропроволоки по режиму: закалка в протяжной печи в среде водорода при скорости движения проволоки 80-120 м/мин, затем старение в высоковакуумной печи - при температуре 400-480°С, выдержка при этой температуре 2-4 часа, далее охлаждение с печью.

3.3. Перечень фигур чертежей

На фиг. 1. представлена фотография внешнего вида полученной микропроволоки диаметром 0,030 мм прецизионного сплава марки Н70Х10Ф8Я7.

4. Описание изобретения

Основу прецизионного сплава марки Н70Х10Ф8Я7 составляет никель в сочетании с хромом, ванадием и галлием. Главное достоинство сплава: электрическое сопротивление проволоки в диапазоне температур от -60 до 200°С изменяется не более чем на тысячную долю процента, т.е. остается практически постоянным. Благодаря этому свойству данный сплав является бесценным для различных эталонов, для многих приборов и устройств.

В заявленном техническом решении на стадии подготовки прутков к волочению на их поверхность наносят известково-солевое покрытие.

Затем производят волочение за несколько проходов до достижения суммарного обжатия в пределах 40-50%. Далее полученную проволоку подвергают термической обработке в колпаковой печи в среде водорода по режиму: Т=1050-1100°С, выдержка при этой температуре не менее 40 минут, затем вода.

Затем вновь производят волочение за несколько проходов до достижения суммарного обжатия в пределах 50-80%, при этом после каждого прохода выполняют термическую обработку в колпаковой печи в среде водорода. Полученный на данном этапе конечный размер проволоки подвергают термической обработке в протяжной печи по режиму: Т=1050-1100°С, в среде водорода при скорости движения проволоки 10-20 м/мин.

Дальнейший передел проволоки осуществляют путем многократного холодного волочения с относительным обжатием 2-10% за один проход до достижения суммарного обжатия в пределах 80-95%. После чего осуществляют термическую обработку проволоки в протяжной печи в среде водорода по режиму: T=1050-1100°С, V=40-60 м/мин.

Далее производят многократное волочение проволоки с относительным обжатием 2-10% за один проход до достижения суммарного обжатия в пределах 80-95% и окончательную термическую обработку.

Окончательную термическую обработку микропроволоки осуществляют по режиму: закалка в протяжной печи в среде водорода при скорости движения проволоки 80-120 м/мин, затем старение в высоковакуумной печи - при температуре 400-480°С, выдержка при этой температуре 2-4 часа, далее охлаждение с печью.

Использование предлагаемого способа обеспечивает изготовление микропроволоки из прецизионного сплава марки Н70Х10Ф8Я7, а также требуемый уровень механических и электрических свойств готовой продукции.

5. Пример конкретного выполнения (реализация способа)

Для производства микропроволоки диаметром ∅0,030 мм прецизионного сплава марки Н70Х10Ф8Я7 использовали обточенные прутки диаметром ∅10 мм.

На обточенные прутки нанесли известково-солевое покрытие и произвели их волочение по маршруту: ∅10 мм→∅8,65 мм→∅8,0 мм→∅7,5 мм. Далее полученную проволоку ∅7,5 мм подвергли термической обработке в колпаковой печи в среде водорода по режиму: Т=1100°С, выдержка при этой температуре не менее 40 минут, затем вода.

Дальнейший передел проходил по схеме: ∅7,5 мм→∅5,0 мм→термическая обработка в колпаковой печи→∅2,5 мм→термическая обработка в колпаковой печи→∅1,2 мм→термическая обработка в протяжной печи по режиму: Т=1100°С, в среде водорода при скорости движения проволоки 10-20 м/мин.

Волочение с ∅1,2 мм до размера ∅0,30 мм производили по маршруту: ∅1,2 мм→∅1,17 мм→∅1,08 мм→∅0,97 мм→∅0,79 мм→∅0,72 мм→∅0,66 мм→∅0,60мм→∅0,55 мм→∅0,50мм→∅0,46 мм→∅0,42 мм→∅0,39 мм→∅0,36 мм→∅0,33 мм→∅0,30мм. Затем осуществили термическую обработку проволоки диаметром ∅0,30 мм в протяжной печи в среде водорода по режиму: Т=1050°С, V=50 м/мин.

Далее волочение проволоки на конечный размер ∅0,030 мм осуществлялось по маршруту: ∅0,30мм→∅0,272 мм→∅0,253 мм→∅0,233 мм→∅0,213 мм→∅0,196 мм→∅0,181 мм→∅0,166 мм→∅0,151 мм→∅0,139 мм→∅0,129 мм→∅0,119 мм→∅0,117 мм→∅0,107 мм→∅0,097 мм→∅0,089 мм→∅0,083 мм→∅0,077 мм→∅0,069 мм→∅0,064 мм→∅0,060мм→∅0,056 мм→∅0,054 мм→∅0,050мм→∅0,047 мм→∅0,044 мм→∅0,041 мм→∅0,039 мм→∅0,037 мм→∅0,034 мм→∅0,032 мм→∅0,030мм.

Далее произвели окончательную термическую обработку полученной микропроволоки закалку в среде водорода и старение - в вакууме.

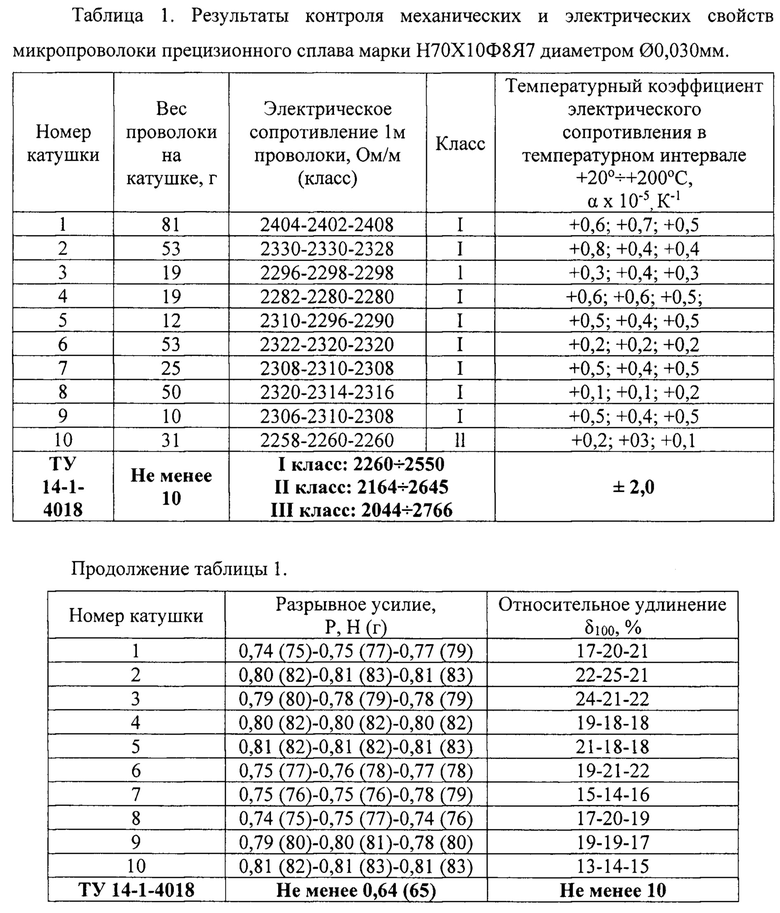

Результаты контроля механических и электрических свойств микропроволоки диаметром ∅0,030 мм приведены в таблице 1.

Заявленное техническое решение опробовано в производственных условиях на АО «Металлургический завод «Электросталь» с положительным результатом. Предложенное решение обеспечивает получение требуемых свойств готовой продукции. Механические и электрические свойства микропроволоки диаметром ∅0,030 мм соответствуют предъявляемым требованиям.

Таким образом, предложенный способ позволяет получить микропроволоку из прецизионного сплава марки Н70Х10Ф8Я7, с требуемыми механическими и электрическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВ ДИАМЕТРОМ МЕНЕЕ 70 ММ ИЗ ПРЕЦИЗИОННОГО СПЛАВА МАРКИ Н70Х20Ф8Я7 МЕТОДОМ ГОРЯЧЕЙ ЭКСТРУЗИИ | 2023 |

|

RU2824780C1 |

| Способ азотирования изделий из сварочных сталей | 2018 |

|

RU2693969C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ДИАМЕТРОМ 8-60 ММ ИЗ МАЛОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2808615C1 |

| Способ изготовления прутков из бронзы БрХ08 | 2023 |

|

RU2807260C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ПРЕЦИЗИОННОГО СПЛАВА МАРКИ Н70Х10Ф8Я7 | 2023 |

|

RU2826513C1 |

| Способ изготовления холоднокатаной ленты из прецизионного сплава 14Х6Н4ГДМТ толщиной 0,1-0,5 мм | 2020 |

|

RU2757640C1 |

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ПРОВОЛОКИ ИЗ БРОНЗЫ БрХЦрК | 2007 |

|

RU2347007C2 |

| Способ изготовления микропроволоки в пучке | 1990 |

|

SU1733147A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПРОВОЛОКИи МИКРОЛЕНТБ1 | 1967 |

|

SU196698A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ СПЛАВОВ СИСТЕМЫ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2023 |

|

RU2828806C1 |

Изобретение относится к производству микропроволоки из прецизионного сплава марки Н70Х10Ф8Я7. Осуществляют многократное холодное волочение до получения готового размера, при этом термообработку проволоки промежуточных размеров проводят в колпаковых и протяжных печах в среде водорода при температуре 1050-1100°С. После волочения осуществляют окончательную термическую обработку микропроволоки. В результате получают микропроволоку из прецизионного сплава марки Н70Х10Ф8Я7 с требуемыми механическими и электрическими свойствами, в частности разрывным усилием, относительным удлинением, электрическим сопротивлением, температурным коэффициентом электрического сопротивления. 1 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ производства микропроволоки из прецизионного сплава марки Н70Х10Ф8Я7, включающий многократное холодное волочение исходной заготовки с промежуточными термическими обработками, отличающийся тем, что при многократном холодном волочении до получения готового размера термообработку проволоки промежуточных размеров проводят в колпаковых и протяжных печах в среде водорода при температуре 1050-1100°С, после волочения полученную микропроволоку подвергают окончательной термической обработке.

2. Способ по п. 1, отличающийся тем, что окончательную термическую обработку микропроволоки проводят по режиму: закалка в протяжной печи в среде водорода при скорости движения проволоки 80-120 м/мин, затем старение в высоковакуумной печи при температуре 400-480°С, выдержка при этой температуре 2-4 часа, затем охлаждение с печью.

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ПРОВОЛОКИ ИЗ БРОНЗЫ БрХЦрК | 2007 |

|

RU2347007C2 |

| МЕТАЛЛИЧЕСКАЯ ГОТОВАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРОВОЛОКА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ПРОВОЛОКИ | 1997 |

|

RU2177510C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β) - ТИТАНОВОГО СПЛАВА ДЛЯ АДДИТИВНОЙ ТЕХНОЛОГИИ С ИНДУКЦИОННЫМ НАГРЕВОМ И КОНТРОЛЕМ ПРОЦЕССА МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2017 |

|

RU2655482C1 |

| JP 61231150 A, 15.10.1986. | |||

Авторы

Даты

2024-08-06—Публикация

2024-02-09—Подача