Изобретение относится к обработке металлов давлением, в частности к способам гофрирования труб, а именно к способу изготовления одногофрового сильфона с цилиндрическими обечайками.

Известен способ формообразования гофров с использованием набора оправок и роликов последовательно выдавливающих гофр в радиальном и осевом направлении, позволяющий получить необходимую геометрию сильфона с радиусом перехода гофра в цилиндрическую обечайку, в несколько раз меньшим, чем в вершине гофра, что важно для высоконагруженных тонкостенных одногофровых сильфонов (Патент США №3667265).

Однако многократное взаимодействие разных оправок и роликов с вершиной гофра приводит к образованию дефектов на поверхности вершины гофра, который приводит к образованию концентраторов напряжений в этом наиболее нагруженном месте тонкостенного сильфона, усложняет технологический процесс изготовления.

Известен способ изготовления сильфонов, в котором для обеспечения получения гофр с повышенной высотой получают предварительно отформованную заготовку раскаткой на профилированной оправке парами сменных рабочих валков, после чего калибруют заготовку по сечению (Авторское свидетельство СССР №1518052). Затем, заменив оправку на цилиндрическую, производят циклы одновременной раскатки стенки впадин гофр с последующим формованием профиля безоправочным редуцированием одноименных сечений.

Способ позволяет получать изделия равномерной толщины, однако не позволяет избежать незначительных дефектов на поверхности впадин гофра, которые, как и вершины гофра, являются наиболее нагруженным местом тонкостенного сильфона, и даже незначительные дефекты могут быть сильными концентраторами напряжений в этом месте сильфона.

Наиболее близким к заявляемому решению является способ изготовления одногофровых сильфонов с цилиндрическими обечайками (Патент РФ №2192325), включающий предварительную радиальную формовку гофры и осевую осадку на матрице с приложением внутреннего давления. Радиальную формовку производят подачей мерного объема рабочей жидкости во внутренний герметизированный объем матрицы после удаления остатков воздуха из внутреннего объема, определяют максимальное давление рабочей жидкости во внутреннем объеме при радиальной формовке и осевую осадку в матрице выполняют при поддержании этого давления на 3-6% меньше максимального.

Этот способ изготовления одногофровых сильфонов с цилиндрическими обечайками с последующей калибровкой эластичным пуансоном по жесткой матрице позволяет получить сильфон с высоким качеством поверхности с радиусом перехода от полок сильфона к цилиндрическим обечайкам, составляющим 6-7 величин толщин сильфона, однако не может обеспечить получения сильфона с радиусом перехода от полок сильфона к цилиндрическим обечайкам, составляющим 2-4 величины толщины сильфона. При уменьшении этого радиуса потребные давления при калибровке эластичным пуансоном по жесткой матрице интенсивно нарастают, что приводит к появлению концентраторов на наружной цилиндрической поверхности обечаек сильфона при ее взаимодействии с поверхностью жесткой матрицы (Исаченков Е.И. Штамповка резиной и жидкостью. М.: Машиностроение, 1967, с.293).

Задачей, на решение которой направлено изобретение, является повышение качества изготовленных сильфонов с радиусом перехода от полок сильфона к цилиндрическим обечайкам, составляющим 2-4 величины толщины сильфона.

Решение поставленной задачи достигается тем, что в способе изготовления гофрированных труб с цилиндрическими обечайками, включающем предварительную радиальную формовку гофры и осевую осадку на матрице с приложением внутреннего давления, одну или несколько операций калибровки, по крайней мере одну операцию калибровки производят установкой предварительно отформованного сильфона на цилиндрическую оправку и выполняют обкатку наружной поверхности сильфона при вращении оправки радиальной подачей профилированного ролика к оси оправки, так что величина зазора между калибрующими поверхностями оправки и ролика составляет величину не менее толщины сильфона.

Кроме того, обкатку выполняют на оправке с радиальной кольцевой канавкой, глубина которой больше высоты гофра сильфона, цилиндрическим роликом с радиальным кольцевым выступом, высота которого меньше глубины гофра сильфона.

Дополнительно, величина радиального зазора между цилиндрическими калибрующими поверхностями оправки и ролика составляет 1,2-1,6 величины толщины сильфона.

Кроме того, величина осевого зазора между радиальными калибрующими поверхностями оправки и ролика составляет 1,6-2,0 величины толщины сильфона.

Технический результат, достигаемый при осуществлении изобретения, - повышение качества одногофрового сильфона с малым радиусом перехода от гофра к цилиндрическим обечайкам за счет сохранения разнотолщинности в цилиндрических обечайках, во впадине гофра и соосности цилиндрических обечаек, полученных после предварительной радиальной формовки. Сохранение высокого качества поверхностей на внутреннем и наружном радиусах перехода гофра в цилиндрические обечайки достигается практическим исключением взаимодействия калибровочных поверхностей оправок с этими радиусами при обкатке.

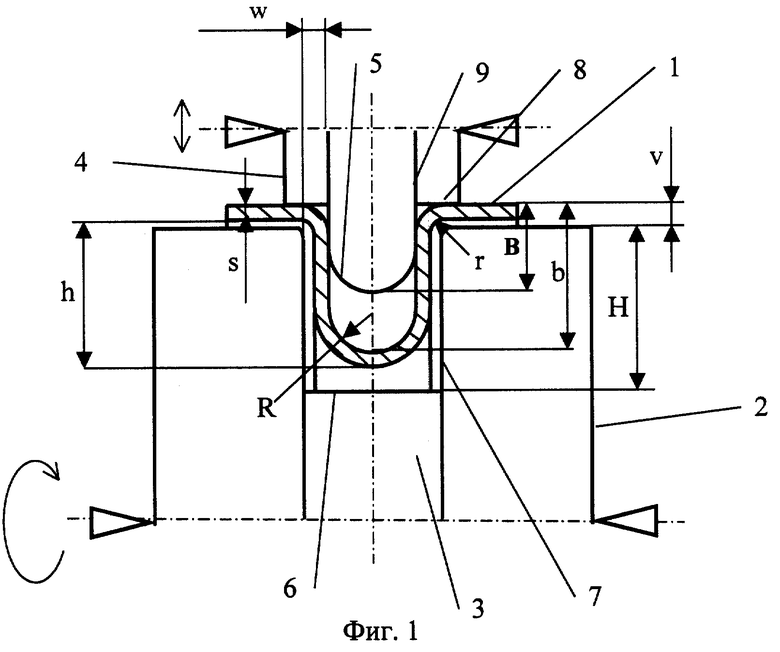

На фиг.1 представлена схема операции калибровки роликом на цилиндрической оправке предварительно отформованного сильфона. На фиг.2 показано распределение деформаций сжатия в сечении сильфона после калибровки.

Способ осуществляется следующим образом.

Предварительно отформованный сильфон 1, свободно установленный на цилиндрическую оправку 2 с кольцевой канавкой 3, упруго сжимается обжимным роликом 4 с радиальным кольцевым выступом 5.

На оправке выполнены цилиндрическая 6 и радиальная 7 калибровочные поверхности. На ролике 4 выполнены цилиндрическая 8 и радиальная 9 калибровочная поверхности. При вращении оправки 2 и радиальном перемещении ролика в направлениях, показанных на фиг.1 стрелками, выполняют калибровку сильфона 1.

Глубина Н кольцевой канавки 3 больше высоты h гофра сильфона 1, так что выполняется условие H>h. Высота В кольцевого выступа ролика 4 меньше глубины b гофра сильфона 1, так что выполняется условие В<b. Выполнение условий H>h и В<b позволяет сохранить при калибровке высокое качество поверхности и формы вершины гофра сильфона, полученные предварительной формовкой.

В процессе калибровки величина радиуса г перехода гофра сильфона в цилиндрические обечайки уменьшается до требуемой величины, составляющей 2-4 от величины толщины s сильфона. При радиальном перемещении ролика 4 в процессе калибровки величина зазора v между цилиндрическими поверхностями 6 и 8 оправки 2 и ролика 4 соответственно выдерживается больше величины толщины стенки s сильфона 1, так что выполняется условие v>s, и величина зазора w между калибровочными поверхностями 7 и 9 оправки 2 и ролика 4 соответственно выдерживается больше величины толщины стенки s сильфона 1, так что выполняется условие w>s. Выполнение этих условий при калибровке позволяет исключить раскатку сильфона при калибровке и сохранить высокое качество его поверхностей и геометрии, полученной предварительной формовкой.

По варианту способа калибровку выполняют при величине радиального зазора между цилиндрическими калибрующими поверхностями 6 и 8 оправки 2 и ролика 4 соответственно, составляющей 1,2-1,6 толщины s сильфона. Это позволяет сохранить высокое качество и геометрию цилиндрических поверхностей обечаек сильфона при отношении толщины сильфона к его наружному диаметру, составляющем 0,001-0,003, которые в этом случае очень чувствительны к величине радиального зазора. Эксперименты показали, что для таких сильфонов при радиальном зазоре v>l,6s не удается сформировать радиус r<4s, а при v<1,2s возникает коробление и нарушение центровки цилиндрической обечайки.

По другому варианту способа калибровку выполняют при величине осевого зазора между радиальными калибрующими поверхностями 7 и 9 оправки 2 и ролика 4 соответственно, составляющей 1,6-2,0 толщины s сильфона. Это позволяет сохранить высокое качество и геометрию гофра сильфона при отношении толщины сильфона s к его наружному диаметру, составляющем 0,001-0,003, которые в этом случае очень чувствительны к величине осевого зазора. Эксперименты показали, что для таких сильфонов при осевом зазоре w>2,0s возникает искажение геометрии стенок гофра, и сечение гофра принимает грушевидную форму. При w<1,6s происходит трещинообразование и разрушение гофра.

Пример. Заготовку сильфона, полученную после предварительной радиальной формовки гофры и осевой осадки на матрице с приложением внутреннего давления и одной операции калибровки резиновым пуансоном на жесткой матрице, с наружным диаметром 104 мм и с толщиной стенки s=0,15 мм, с радиусом вершины гофра R=1,5 мм и с радиусом перехода гофра в цилиндрические обечайки r=0,6 мм из стали 03Н18К13М5Т (σт=1100 МПа, едоп=60%), калибровали по предлагаемому способу. Калибровку выполняли при величине радиального зазора между цилиндрическими калибрующими поверхностями 6 и 8 оправки 2 и ролика 4 соответственно, составляющей v=0,21 мм, и при величине осевого зазора между радиальными калибрующими поверхностями 7 и 9 оправки 2 и ролика 4 соответственно, составляющей w=0,27 мм. После калибровки радиус перехода гофра в цилиндрические обечайки составил r=0,28 мм, при этом геометрия и качество поверхностей сильфона, полученные предварительной формовкой и калибровкой, не ухудшилось.

Распределение относительных деформаций сжатия по сечению сильфона в месте перехода гофра в цилиндрическую обечайку по радиусу r, образующихся после обкатки сильфона роликом на цилиндрической оправке, полученное расчетом по методу конечных элементов, показано на фиг.2. На фиг.2 также даны значения относительных деформаций в соответствующих областях сечения. Как видно из представленных данных, максимальная величина относительной деформации при калибровке на радиусе перехода составила <15% (деформации растяжения в этом примере не превышают 8,5%). Таким образом, формовка радиуса в приведенном примере может быть выполнена за одну операцию, так как величина относительной деформации не превышает допустимую для стали 03Н18К13М5Т.

Способ позволяет за счет повышения качества одногофрового сильфона с цилиндрическими обечайками в результате уменьшения разнотолщинности в цилиндрических обечайках и впадине гофры, уменьшения радиуса перехода от полок сильфона к цилиндрическим обечайкам и увеличения соосности цилиндрических обечаек получать одногофровые сильфоны, работающие при высоких давлениях и температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 1999 |

|

RU2192325C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 2007 |

|

RU2341348C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛЬФОНА | 2006 |

|

RU2316404C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОПРАВКИ ОДНОГОФРОВЫХ СИЛЬФОНОВ (ВАРИАНТЫ) | 2007 |

|

RU2362816C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОПРАВКИ ОДНОГОФРОВЫХ СИЛЬФОНОВ | 2012 |

|

RU2490338C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛЬФОНА | 2004 |

|

RU2281179C2 |

| Способ изготовления сильфона | 2020 |

|

RU2732845C1 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СИЛЬФОНОВ | 2007 |

|

RU2354481C1 |

| Способ изготовления сильфона | 2023 |

|

RU2831076C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

Изобретение относится к обработке металлов давлением, а именно к способу изготовления одногофрового сильфона с цилиндрическими обечайками. Способ включает предварительную радиальную формовку гофры и осевую осадку на матрице с приложением внутреннего давления, одну или несколько операций калибровки. По крайней мере одну операцию калибровки производят установкой предварительно отформованного сильфона на цилиндрическую оправку и выполняют обкатку наружной поверхности сильфона при вращении оправки радиальной подачей профилированного ролика к оси оправки, при этом величина зазора между калибрующими поверхностями оправки и ролика составляет величину не менее толщины сильфона. Может быть использована оправка с радиальной кольцевой канавкой и цилиндрический ролик с радиальным кольцевым выступом. Повышается качество одногофровового сильфона за счет уменьшения разнотолщинности в цилиндрических обечайках и впадине гофра. 3 з.п. ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 1999 |

|

RU2192325C2 |

| Способ изготовления гофрированных труб | 1987 |

|

SU1518052A2 |

| US 3520163 А, 14.07.1970 | |||

| Способ изготовления труб с внутренним слоем сюлбчатых деидритов | 1937 |

|

SU51454A1 |

Авторы

Даты

2004-11-20—Публикация

2003-03-11—Подача