Изобретение относится к обработке металлов давлением и может быть использовано при штамповке выдавливанием изделий типа стаканов, применяемых, в частности, в качестве заготовок оболочек при производстве биметаллических изделий.

Известен пуансон для обратного выдавливания изделий типа стаканов, содержащий хвостовую и цилиндрическую рабочую части (Филимонов Ю.Ф., Позняк Л.А. Штамповка прессованием. - М.: Машиностроение, 1964, фиг.71г). Рабочую часть пуансона полируют, обеспечивая минимальную шероховатость на рабочих участках и несколько большую шероховатость - на торцовой площадке (там же, стр.91-92).

Причиной, препятствующей получению указанного ниже технического результата при использовании известного пуансона, является невысокое качество получаемых изделий типа стаканов. Это обусловлено тем, что неравномерность деформации, возникающей при обратном выдавливании вследствие наличия зазора между заготовкой и профилем матрицы, а также различие свойств материала заготовки по сечению, способствует установлению различных скоростей истечения по периметру изделий, что приводит к радиальному смещению пуансона и получению разностенных изделий. Превышение разностенности изделий ее нормируемого значения приводит к их забракованию.

Известен пуансон для обратного выдавливания изделий типа стаканов, выбранный в качестве прототипа, содержащий хвостовую часть и цилиндрическую рабочую часть, имеющую на торцовой площадке концентрические проточки глубиной 0,5-1,0 мм (Фаворский В.Е. Холодная штамповка выдавливанием. - М.: Машиностроение, 1966, стр.122-123, рис.78).

Причиной, препятствующей получению указанного ниже технического результата при использовании известного пуансона, является невысокое качество получаемых изделий. Это обусловлено тем, что в процессе обратного выдавливания на внутренней поверхности донной части стаканов образуются выступы, высота которых соответствует глубине концентрических проточек на пуансоне, что недопустимо для изделий ответственного назначения. Последующее использование стаканов, имеющих выступы указанной высоты, например, в качестве заготовок оболочек при производстве биметаллических изделий, приводит к тому, что при сборке данных стаканов с заготовками сердечников последние устанавливаются на выступы, при этом между торцом заготовок сердечников и внутренней поверхностью донной части заготовок оболочек образуется свободный объем с воздухом. При последующей термодиффузионной обработке находящийся в биметаллическом изделии воздух проявляется в виде пузырей, при этом на наружной поверхности донной части оболочки образуются концентрические выступы, по форме и размерам аналогичные проточкам пуансона, используемого для изготовления данных стаканов. Указанные дефекты являются недопустимыми.

Основной задачей, на решение которой направлен заявленный пуансон для обратного выдавливания изделий типа стаканов, является повышение качества изготавливаемых изделий.

Техническим результатом, достигаемым при осуществлении заявленного изобретения, является получение изделий типа стаканов с допустимой разностенностью и требуемой формой внутренней поверхности их донной части, а также, в случае использования данных стаканов в качестве заготовок оболочек биметаллических изделий, обеспечение качественного сопряжения поверхности донной части заготовок оболочек и торцовой поверхности заготовок сердечников.

Указанный технический результат достигается тем, что в известном пуансоне для обратного выдавливания изделий типа стаканов, содержащем хвостовую часть и цилиндрическую рабочую часть, имеющую на торцовой площадке концентрические проточки, последние выполнены глубиной 0,05-0,10 мм, при этом диаметр максимально удаленной от оси пуансона проточки не превышает 0,7 диаметра торцовой площадки рабочей части пуансона.

Выполнение на торцовой площадке рабочей части пуансона проточек с заявленными размерами приводит к заполнению проточек материалом заготовки на начальном этапе деформирования, что обеспечивает стабильное положение пуансона в процессе обратного выдавливания, позволяющее получать изделия типа стаканов с допустимой разностенностью и требуемой формой их внутренней поверхности, при этом последующее использование данных стаканов, в частности, в качестве заготовок оболочек биметаллических изделий, приводит к их качественному сопряжению с заготовками сердечников, что способствует решению технической задачи, поставленной перед изобретением.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественных всем признакам заявленного пуансона для обратного выдавливания изделий типа стаканов, отсутствуют. Следовательно, заявленное изобретение соответствует условию патентоспособности "новизна".

Изучение известных технических решений в данной и смежных областях техники не позволило выявить признаки, являющиеся отличительными в заявляемом решении. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками заявленного изобретения преобразований на достижение указанного технического результата. Следовательно, заявленное изобретение соответствует условию патентоспособности “изобретательский уровень”.

Сущность изобретения поясняется чертежами.

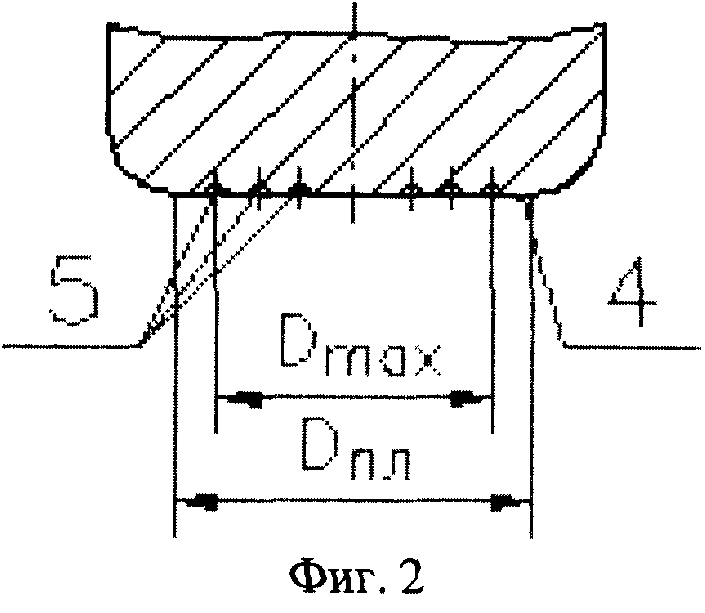

На фиг.1 представлен общий вид пуансона.

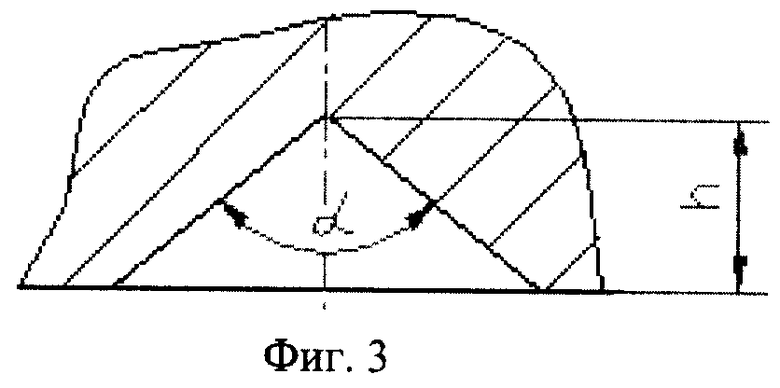

На фиг.2 представлена рабочая часть пуансона с нанесенными кольцевыми проточками.

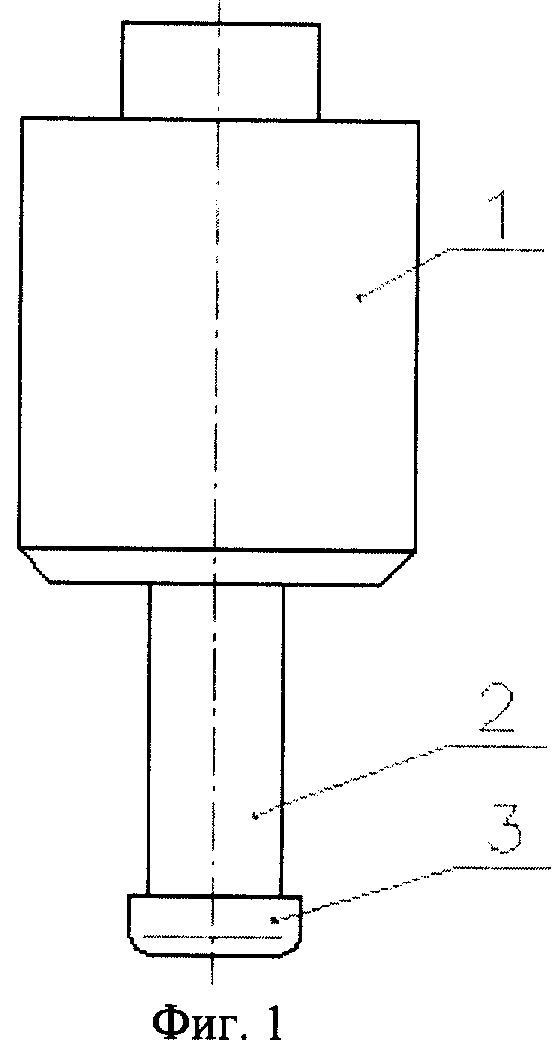

На фиг.3 представлены форма и размеры концентрических проточек на торцовой площадке рабочей части пуансона.

Пуансон для обратного выдавливания изделий типа стаканов состоит из хвостовой части 1 и цилиндрической рабочей части 2 с калибрующим пояском 3 на торце. На торцовой площадке 4 рабочей части пуансона выполнены концентрические проточки 5 глубиной h=0,05-0,10 мм. Диаметр Дmах максимально удаленной от оси пуансона проточки выбирают не более 0,7 диаметра Дпл торцовой площадки рабочей части пуансона. Сечение проточек представляет собой равнобедренный треугольник с углом α в вершине.

Пуансон для обратного выдавливания изделий типа стаканов используется следующим образом.

Заготовку укладывают в матрицу (условно не показано) с зазором, после чего к ее открытому торцу прикладывают усилие деформирования посредством пуансона. На начальном этапе происходит распрессовка заготовки с заполнением полости матрицы, в конце которого осуществляется заполнение проточек пуансона материалом заготовки, при этом пуансон фиксируется относительно матрицы и заготовки. При дальнейшем деформировании происходит обратное выдавливание материала заготовки в зазор между боковыми поверхностями полости матрицы и калибрующим пояском рабочей части пуансона, с получением изделия типа стакана. Фиксированное положение пуансона относительно заготовки и, соответственно, матрицы, в течение всего процесса обратного выдавливания, препятствует радиальному смещению пуансона при возникновении неравномерности деформации, что позволяет получать изделия типа стаканов с требуемой разностенностью по всей их высоте. Готовые изделия имеют на внутренней поверхности донной части концентрические выступы, по форме и размерам аналогичные проточкам на пуансоне. Последующая химическая обработка полученных стаканов способствует уменьшению высоты выступов.

В случае использования данных стаканов в качестве заготовок оболочек при производстве биметаллических изделий оставшаяся высота их выступов позволяет им обеспечить качественное сопряжение с заготовками сердечников, что способствует получению биметаллических изделий высокого качества.

Согласно заявляемому изобретению проточки выполняют глубиной 0,05-0,10 мм. Превышение вышеуказанного верхнего предела, с одной стороны, незначительно уменьшает разностенность изготавливаемых изделий типа стаканов, а с другой - приводит к появлению на внутренней поверхности их донной части выступов высотой, превышающей допустимое значение. Значительная высота выступов, в случае использования указанных стаканов в качестве заготовок оболочек при производстве биметаллических изделий, приводит к некачественной сборке данных стаканов с заготовками сердечников, при этом между торцом заготовки сердечника и внутренней поверхностью донной части заготовки оболочки образуется свободный объем с воздухом. При последующей термодиффузионной обработке находящийся в сборной заготовке воздух проявляется в виде пузырей, при этом на наружной поверхности донной части оболочки образуются концентрические выступы, по форме и размерам аналогичные проточкам пуансона, используемого для изготовления данных стаканов. Указанные дефекты являются недопустимыми.

Снижение вышеуказанного нижнего предела приводит, с одной стороны, к повышению разностенности получаемых стаканов, что ухудшает их качество, а с другой - к уменьшению срока службы пуансона вследствие налипания материала стакана на поверхности проточек.

Выполнение проточек таким образом, чтобы диаметр Дmах максимально удаленной от оси пуансона проточки был не более 0,7 диаметра Дпл торцовой площадки рабочей части пуансона, обусловлено тем, что при превышении указанного значения происходит срезание формируемых в стакане выступов вследствие радиального течения материала заготовки под торцом пуансона, что способствует получению стаканов с разностенностью, превышающей допустимое значение.

Угол α в вершине проточек рекомендуется выполнять равным 90-120°. Превышение вышеуказанного верхнего предела приводит к заполнению проточек на пуансоне до окончания процесса распрессовки заготовки и фиксированию его положения относительно заготовки, что, в случае несоосности пуансона и заготовки, способствует повышению разностенности в верхней части изделий и снижению их качества. Снижение вышеуказанного нижнего предела затрудняет затекание материала заготовки в проточки, при этом заполнение проточек осуществляется не на всю их высоту, что приводит к повышению разностенности изделий и снижению их качества. Кроме того, выполнение такой проточки вызывает определенные трудности.

Пример осуществления изобретения.

Заготовки из алюминиевого сплава Б1T ТУ 95.2222-90 диаметром 39 мм и высотой 20 мм, предварительно смазанные маслом П-40 ТУ 38.101312-78, укладывали в матрицу диаметром 39,4 мм и осуществляли обратное выдавливание пуансоном с диаметром калибрующего пояска 36,2 мм. Радиус округления на матрице 5 мм, на торце пуансона - 4,1 мм. Рабочие поверхности пуансона имели шероховатость Ra=0,16 мкм. На торцевой площадке пуансона выполнены три концентрические проточки глубиной 0,08 мм, при этом диаметр наиболее удаленной от оси пуансона проточки равен 17 мм, что составляет 0,6 диаметра торцовой площадки, равного 28 мм. Сечение проточек представляло собой равнобедренный треугольник с углом в вершине, равным 120°.

Полученные стаканы имели разностенность, не превышающую 0,20 мм.

Гистограмма, построенная по результатам измерения разностенности стаканов при промышленном опробовании заявленного пуансона, имела нормальное распределение, при этом среднее значение разностенности составляло около 0,10 мм.

Данные стаканы были использованы при производстве биметаллических изделий, в процессе которого заготовки сердечников из САП устанавливали в указанные стаканы, после чего сборные заготовки подвергали калибровке, герметизации и термодиффузионной обработке. Готовые биметаллические изделия имели качественное прилегание оболочки к сердечнику на образующей и торцах, при этом их внешний вид соответствовал установленным требованиям.

Для сравнительной оценки проводили обратное выдавливание заготовок при тех же параметрах с использованием пуансона, торцевая площадка которой была выполнена с шероховатостью Ra=1,25 мкм без проточек. Полученные стаканы имели разностенность до 0,30 мм. Внутренняя поверхность тороидального переходного участка и образующей, примыкающей к переходному участку стакана, имела следы задиров и налипания, что свидетельствует о ее невысоком качестве.

При тех же параметрах инструмента проводили обратное выдавливание заготовок, при этом на торцевой площадке пуансона были выполнены концентрические проточки глубиной 0,5 мм. Разностенность стаканов не превышала 0,20 мм. Использование данных стаканов при изготовлении биметаллических изделий показало, что на торце изделий проявляется рельеф в виде концентрических выступов, повторяющий форму и размеры выступов, сформированных на внутренней поверхности донной части стаканов при их обратном выдавливании. Кроме того, изделия имели неприлегание оболочки к сердечнику на торце со стороны донной части стакана.

Таким образом, приведенные сведения показывают, что при осуществлении заявленного изобретения выполняются следующие условия:

- средства, воплощающие изобретение при его осуществлении, предназначены для использования в промышленности, а именно: при изготовлении изделий типа стаканов, используемых, в частности, в качестве заготовок оболочек при производстве биметаллических изделий;

- для заявленного изобретения в том виде, в котором оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью описанных средств и методов;

- средства, воплощающие изобретение при его осуществлении, способны обеспечить получение указанного технического результата.

Следовательно, заявленное изобретение соответствует условию патентоспособности “промышленная применимость”.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГОТОВКА ОБОЛОЧКИ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2176569C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДВУХСТЕННЫХ СТАКАНОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242310C2 |

| ЗАГОТОВКА ОБОЛОЧКИ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2209705C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИОМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2336152C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2304487C1 |

| УСТАНОВКА ДЛЯ КАЛИБРОВКИ СБОРНЫХ ЗАГОТОВОК БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2319588C2 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2007 |

|

RU2356678C1 |

| Штамп для выдавливания изделий типа тонкостенных стаканов | 1981 |

|

SU1007815A1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ПОЛЫХ КОЛЬЦЕВЫХ СТАКАНОВ | 1992 |

|

RU2071864C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке выдавливанием изделий типа стаканов, применяемых, в частности, в качестве заготовок оболочек при производстве биметаллических изделий. Пуансон содержит хвостовую часть и цилиндрическую рабочую часть, имеющую на торцовой площадке концентрические проточки. Концентрические проточки имеют глубину 0,05-0,10 мм. Диаметр максимально удаленной от оси пуансона проточки не превышает 0,7 диаметра торцовой площадки рабочей части пуансона. В результате обеспечивается повышение качества изготавливаемых изделий. 3 ил.

Пуансон для обратного выдавливания изделий типа стаканов, содержащий хвостовую часть и цилиндрическую рабочую часть, имеющую на торцовой площадке концентрические проточки, отличающийся тем, что концентрические проточки выполнены глубиной 0,05÷0,10 мм, при этом диаметр максимально удаленной от оси пуансона проточки не превышает 0,7 диаметра торцовой площадки рабочей части пуансона.

| ФАВОРСКИЙ В.Е | |||

| Холодная штамповка выдавливанием | |||

| - М.: Машиностроение, 1966, с.122 и 123, рис.78 | |||

| Способ изготовления деталей типа стаканов и устройство для его осуществления | 1980 |

|

SU1238877A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ПОЛЫХ ДЕТАЛЕЙ | 1994 |

|

RU2082532C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092268C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИНЫ | 2012 |

|

RU2540758C2 |

| КОМБИНАТОРНАЯ ИГРА "СМЕКАЛКА" | 1991 |

|

RU2014862C1 |

Авторы

Даты

2004-11-20—Публикация

2003-03-07—Подача