Предлагаемое изобретение относится к отрасли машиностроения, в частности к области обработки металлов давлением, и может быть использовано для изготовления полых оболочек обратным или комбинированным выдавливанием на универсальных или специализированных прессах.

Известен штамп для выдавливания изделий типа тонкостенных стаканов (Холодная штамповка. Справочник под ред. Н.А.Навроцкого. М.: Машиностроение, 1973, с.195, рис.41), содержащий верхнюю плиту, закрепленный на ней матрицедержатель с боковыми резьбовыми отверстиями и смонтированную в нем посредством крышки с болтами матрицу, причем в упомянутых резьбовых отверстиях расположены регулировочные болты с контргайками, упирающиеся в боковую поверхность матрицы.

Недостатком известного штампа является неудобство регулировки положения матрицы относительно пуансона, поскольку для перемещения матрицы необходимо отворачивать крышку, а затем при пробном выдавливании туго ее заворачивать. Кроме того, точность настройки штампа невысока (вследствие люфтов в резьбовых соединениях регулировочных болтов), что ведет к снижению точности выдавливаемых изделий.

За прототип принят штамп для выдавливания изделий типа тонкостенных стаканов (патент РФ №1007815, МПК5 В23К 20/00 от 13.10.1993), содержащий верхнюю и нижнюю плиты, смонтированное на нижней плите опорное кольцо, размещенную внутри него матрицу, встроенную в цилиндрический матрицедержатель с наружной верхней конической поверхностью, закрепленный на той же плите посредством клиньев с пропущенными через них крепежно-регулировочными болтами с фланцами, на верхней плоскости которых нанесены делительные шкалы, а на стержни навинчены гайки, взаимодействующие с нижней поверхностью клиньев, жестко закрепленный на верхней плите пуансон, поворотное кольцо с указателем градиента разностенности изделия и информационными шкалами, установленное на верхней поверхности матрицедержателя.

Недостатком известного штампа являются снижение точности регулировки разностенности в изделиях при значительной ее амплитуде или при выдавливании сложнопрофильных деталей, требующих высокой точности по разностенности в различных их поперечных сечениях, из-за нарушения сопряжений поверхностей клиньев и матрицедержателя.

Задачей предлагаемого изобретения является повышение точности настройки штампа при значительной амплитуде регулировки или при выдавливании сложнопрофильных деталей в различных их поперечных сечениях.

Задача достигается следующим образом, штамп для выдавливания тонкостенных оболочек, содержащий верхнюю плиту с жестко закрепленным на ней пуансоном, нижнюю плиту, на которой смонтировано опорное кольцо, размещенную внутри опорного кольца матрицу, встроенную в цилиндрический матрицедержатель, закрепленный на нижней плите посредством клиньев с пропущенными через них крепежно-регулировочными болтами с навинченными на их стержни гайками, которые взаимодействуют с нижней поверхностью клиньев, и установленное на верхней поверхности матрицедержателя поворотное кольцо с указателем градиента разностенности тонкостенной оболочки и информационными шкалами, причем крепежно-регулировочные болты выполнены с фланцами, имеющими делительную шкалу, цилиндрический матрицедержатель выполнен с боковой наружной поверхностью в верхней части, имеющей четыре наклонные плоскости в форме граней равносторонней усеченной пирамиды, а клинья выполнены с внутренними плоскими поверхностями, сопряженными с упомянутыми наклонными плоскостями матрицедержателя, и двумя отверстиями для установки болтов, предназначенных для фиксации матрицедержателя с клиньями и крепежно-регулировочными болтами на нижней плите, причем цилиндрический матрицедержатель выполнен в виде призмы со скошенными верхними краями, образующими грани равносторонней усеченной пирамиды.

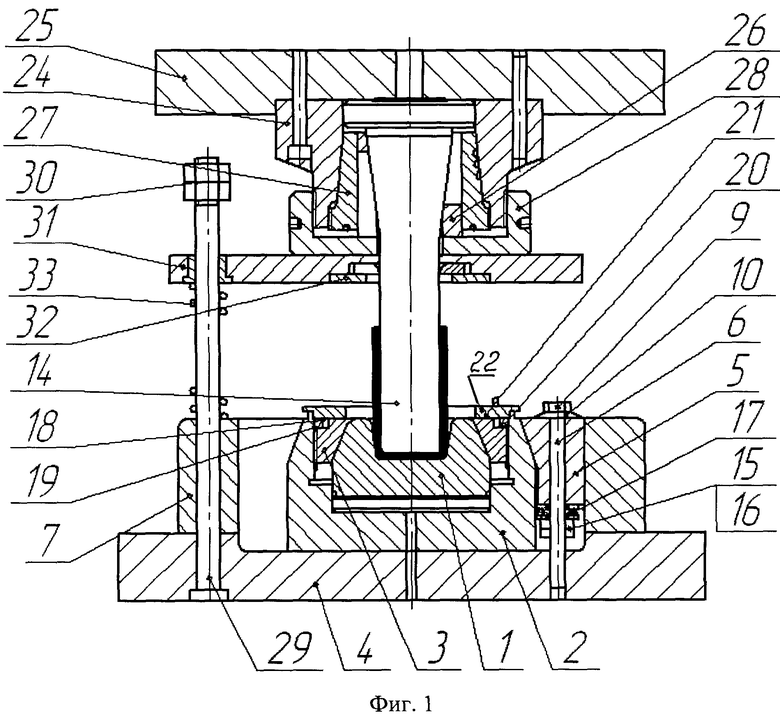

Для понимания сущности представлены фигуры: на фиг.1 приведен общий вид штампа для обратного выдавливания оболочек в разрезе, на фиг.2 - вид сверху на нижнюю плиту с цилиндрическим матрицедержателем; на фиг.3 - вид сверху на поворотное кольцо матрицедержателя с соответствующими информационными шкалами и делительными шкалами на фланцах крепежно-регулировочных болтов; на фиг.4 - поперечный разрез разностенной оболочки; на фиг.5 - заготовка в плане с нанесенной риской; на фиг.6 - вид сверху на изделие с рисками на открытом торце, на фиг.7 - вид сверху на нижнюю плиту с призматическим матрицедержателем; на фиг.8 - вид сверху на расширенный регулировочный клин.

Штамп предназначен для обратного или комбинированного выдавливания цилиндрических изделий в виде оболочек. Штамп представляет собой блок с направляющими колонками. Он содержит цилиндрическую матрицу 1 с верхним наружным скосом, угол конусности 15°, размещенную в матрицедержателе 2, жестко закрепленную в нем гайкой 3. Матрицедержатель 2 закреплен на нижней плите 4 с помощью четырех регулировочных клиньев 5, в которых размещены крепежно-регулировочные болты 6. Регулировочные клинья 5 расположены внутри опорного кольца 7, взаимодействуют с плоскими фасками 8 на матрицедержателе 2. Под головкой 9 крепежно-регулировочного болта 6 над регулировочным клином 5 выполнен фланец 10, на верхней поверхности 11 которого нанесена делительная шкала 12, отчет которой проведен от риски 13, нанесенной на верхнюю плоскость регулировочного клина 5. Для подъема регулировочного клина 5 вверх при центрировании матрицы 1 относительно пуансона 14 на крепежно-регулировочный болт 6 навернута выталкивающая гайка 15 с контргайкой 16. На крепежно-регулировочный болт 6 между выталкивающей гайкой 15 и регулировочным клином 5 надет упорный подшипник 17, туго зажимающий регулировочный клин 5 на крепежно-регулировочном болте 6, исключая продольный люфт.

Чтобы избежать поперечного смещения матрицы 1 относительно матрицедержателя 2, на прижимной гайке 3 матрицедержателя выполнен цилиндрический бурт 18, входящий при зажиме матрицы 1 в кольцевую проточку 19 матрицедержателя 2 по скользящей посадке. При выдавливании изделия такая конструкция позволяет дополнительно бандажировать верхнюю стенку матрицы, увеличивая ее стойкость.

В торцовую проточку 20 матрицедержателя концентрично матрице помещено поворотное кольцо 21, на котором укреплен штифт 22, являющийся указателем градиента разностенности и одновременно ручкой для поворота кольца 21. На верхней плоскости поворотного кольца 21, в каждой его четверти, что соответствует количеству регулировочных клиньев в штампе, нанесена неравномерная (синусоидальная) информационная шкала 23. Указатель градиента разностенности 22 размещен на радиальной линии поворотного кольца 21, разделяющей размерные четверти информационной шкалы 23.

Пуансон 14 в пуансонодержателе 24 закреплен к верхней плите 25 жестко без смещения с помощью цанги 26, промежуточной втулки 27 и гайки 28. На нижней плите 4 прикреплены две стойки 29 с ограничительными гайками 30, на которых размещена съемная планка 31 со съемником 32, поддерживаемые пружинами 33.

Информационные шкалы рассчитываются по методике, приведенной в прототипе.

Для выдавливания малогабаритных или миниатюрных тонкостенных оболочек матрицедержатель 2 выполнен в виде призмы со скошенными верхними краями, также образующими грани равносторонней усеченной пирамиды.

Для выдавливания высокопрочных деталей, когда при обратном ходе создаются большие силы съема, которые могут вырвать из нижней плиты 4 штампа матрицедержатель 2 вместе с клиньями 5 и крепежно-регулировочными болтами 6, клинья 5 выполнены расширенными, с двумя дополнительными отверстиями для установки дополнительных фиксирующих болтов.

Работает штамп для выдавливания тонкостенных оболочек следующим образом. Известно, что при выдавливании заготовки 34 пуансон 14 под действием высокой нагрузки изгибается до некоторого устойчивого положения, а затем производит деформирование. Поэтому разностенность, например, выдавленной оболочки неодинакова вдоль образующей ее цилиндра. Измерение разностенности изделия в этом случае ведут в той плоскости, где она наиболее нежелательна. Разностенность изделия замеряют на оправке с помощью индикатора часового типа.

Перед выдавливанием на недеформируемой кромке заготовки 34 наносят риску 35. Заготовку 34 укладывают в матрицу 1 риской 35 в сторону, например, клина 5, А. Штамп перед этим грубо сцентрирован. После выдавливания заготовки 34 на индикаторном приборе замеряют разностенность изделия в требуемой плоскости, например Н, устанавливают минимальную толщину стенки изделия tmin и в том же месте на ту же кромку заготовки 34 наносят вторую риску 36, чем-то отличающуюся от первой. Вычисляют значение разностенности изделия Δt=tmax-tmin. Устанавливают изделие в матрицу 1 первой риской 35 к клину 5, А и поворачивают кольцо 21 указателем градиента разностенности 22 ко второй риске 36 на изделии, т.е., например, в направлении tmin. При этом напротив каждого регулировочного клина 5 на поворотном кольце 21 остановятся соответствующие цифры информационной шкалы 23 со знаками (+) или (-), показывающие, в какую сторону требуется подкрутить крепежно-регулировочные болты 6, на поверхности фланцев 10 которых нанесены соответствующие деления. При правой резьбе винтового соединения крепежно-регулировочного болта 6 знак (+) означает завернуть его (или опустить регулировочный клин 5), а знак (-) - вывернуть его (или поднять регулировочный клин 5). Поэтому всегда вначале выворачивают один крепежно-регулировочный болт 6, т.е. крутят в сторону знака (-), а затем противоположный ему заворачивают. Числа на информационной шкале 23, лежащие напротив регулировочных клиньев 5, умножаются на величину разностенности Δt (о чем имеется на поворотном кольце 21 пометка). Например, для значения разностенности Δt=0,03 мм и делений на информационной шкале 23 соответственно 10 и 30 единиц, тогда клинья 5 надо поднимать и опускать на соответственно 3 и 9 делений делительной шкалы 12. Полученный результат показывает, на сколько делений делительной шкалы 12 крепежно-регулировочного болта 6 надо их повернуть в соответствующую сторону, чтобы ликвидировать разностенность изделия.

Это дает возможность с первого выдавленного образца с высокой точностью отцентрировать инструмент, работающий под нагрузкой. Для проверки результата выдавливают еще одну заготовку 34 с измерениями и настройкой по описанному методу. После окончательной центрации инструмента для устранения смещения матрицедержателя крепежно-регулировочные болты 6 затягивают с одинаковой силой.

Как показывают эксперименты, в таком штампе практически можно получать изделия с разностенностью в заданном сечении детали порядка 0,01-0,03 мм с первой или со второй выдавленной заготовки.

Пример.

Требуется получить изделие диаметром 12 мм, высотой 60, толщиной стенки 0,4 мм и толщиной дна 0,8 мм из латуни Л68. Допустимая разностенность изделия не больше 0,03 мм. Сила выдавливания составляет около 340 кН. Для выдавливания используется заготовка 34 диаметром 11,9 мм и высотой 3,56 мм. Штамповку производят на гидравлическом прессе силой 1 МН. Перед выдавливанием на верхней кромке заготовки 34 делается первая насечка 35 и ее укладывают на дно матрицы 1 насечкой, повернутой в сторону клина 5, А. Штамп предварительно сцентрирован, например, по зазору между пуансоном и матрицей. После выдавливания заготовки 34 замеряют разностенность изделия и выявляют участок с минимальной толщиной стенки, который отмечают второй насечкой 36. Изделие вставляют обратно в матрицу 1, ориентируя первой насечкой 35 в сторону клина 5, А, а в сторону второй насечки 36 устанавливают указатель градиента разностенности 22 поворотного кольца 21. Напротив всех клиньев 5 устанавливаются соответствующие числа информационной шкалы 23 против клина А≈-38, против Б≈+21, против В≈+38 и против клина Г≈-21. Знаки (+) и (-) означают, что клинья 5, А и Г надо поднять, а клинья 5, Б и В опустить. Допустим, разностенность изделия в замеряемой поперечной плоскости равна 0,05 мм. Тогда указанные числа информационной шкалы умножают на 0,05 и получают значения, соответствующие количеству деления для делительных шкал 12 крепежно-регулировочных болтов 6. Так клинья 5, А и Г надо поднять, выворачивая их болты на 19 и 11 делений шкалы 12, а клинья Б и В опустить, вворачивая их болты на 19 и 11 делений. После этого операцию повторяют с другой заготовкой. Если разностенность удовлетворяет требованию чертежа на изделие, то крепежно-регулировочные болты 6 равномерно затягивают, чтобы не произошло разбалтывания системы, и приступают к валовому производству.

Предлагаемая конструкция штампа позволяет получать высококачественные тонкостенные оболочки при многократном центрировании инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания изделий типа тонкостенных стаканов | 1981 |

|

SU1007815A1 |

| Устройство для получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2763862C1 |

| Штамп для вытяжки с утонением | 2019 |

|

RU2705830C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| Штамп для горячей изотермической штамповки | 1977 |

|

SU727304A1 |

| Штамп для обработки листового материала | 1987 |

|

SU1479173A1 |

| Штамп для радиального выдавливания | 1982 |

|

SU1038050A1 |

| Штамп для прямого выдавливания | 1978 |

|

SU871980A1 |

| Штамп для пробивки отверстий в листовых деталях | 1973 |

|

SU471928A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полых оболочек обратным или комбинированным выдавливанием на прессах. Штамп содержит верхнюю плиту с жестко закрепленным на ней пуансоном и нижнюю плиту. На нижней плите смонтировано опорное кольцо, внутри которого размещена матрица. Матрица встроена в цилиндрический матрицедержатель, закрепленный на нижней плите посредством клиньев. На верхней поверхности матрицедержателя установлено поворотное кольцо с указателем градиента разностенности тонкостенной оболочки и информационными шкалами. Боковая наружная поверхность матрицедержателя в верхней части имеет четыре наклонные плоскости в форме граней равносторонней усеченной пирамиды. Клинья выполнены с внутренними плоскими поверхностями, сопряженными с наклонными плоскостями матрицедержателя. Кроме того, клинья имеют два отверстия для установки болтов. Болты предназначены для фиксации матрицедержателя с клиньями и крепежно-регулировочными болтами на нижней плите. В результате обеспечивается повышение точности настройки штампа. 1 з.п. ф-лы, 8 ил.

1. Штамп для выдавливания тонкостенных оболочек, содержащий верхнюю плиту с жестко закрепленным на ней пуансоном, нижнюю плиту, на которой смонтировано опорное кольцо, размещенную внутри опорного кольца матрицу, встроенную в цилиндрический матрицедержатель, закрепленный на нижней плите посредством клиньев с пропущенными через них крепежно-регулировочными болтами с навинченными на их стержни гайками, которые взаимодействуют с нижней поверхностью клиньев, и установленное на верхней поверхности матрицедержателя поворотное кольцо с указателем градиента разностенности тонкостенной оболочки и информационными шкалами, причем крепежно-регулировочные болты выполнены с фланцами, имеющими делительную шкалу, отличающийся тем, что цилиндрический матрицедержатель выполнен с боковой наружной поверхностью в верхней части, имеющей четыре наклонные плоскости в форме граней равносторонней усеченной пирамиды, а клинья выполнены с внутренними плоскими поверхностями, сопряженными с упомянутыми наклонными плоскостями матрицедержателя, и двумя отверстиями для установки болтов, предназначенных для фиксации матрицедержателя с клиньями и крепежно-регулировочными болтами на нижней плите.

2. Штамп по п.1, отличающийся тем, что цилиндрический матрицедержатель выполнен в виде призмы со скошенными верхними краями, образующими грани равносторонней усеченной пирамиды.

| Штамп для выдавливания изделий типа тонкостенных стаканов | 1981 |

|

SU1007815A1 |

| Штамп для выдавливания изделий типа стаканов | 1988 |

|

SU1542692A1 |

| Штамп для выдавливания полых изделий типа стаканов | 1988 |

|

SU1538982A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| FR 1561669 A, 28.03.1969. | |||

Авторы

Даты

2009-05-27—Публикация

2007-09-21—Подача