Изобретение относится к обработке металлов давлением, а именно к технологии и оборудованию для изготовления деталей ти- та стаканов путем обратного выдавливания.

Цель изобретения - повышение качества получаемых изделий, повышение стойкости инструмента и снижение энергетических затрат.

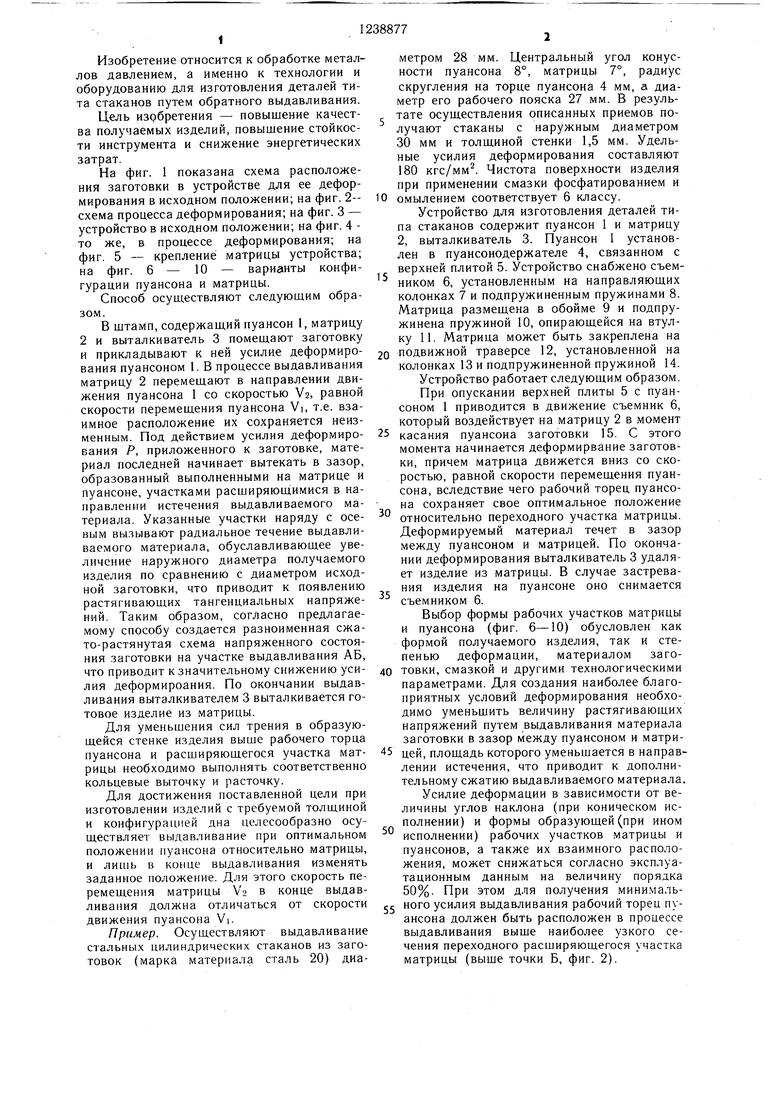

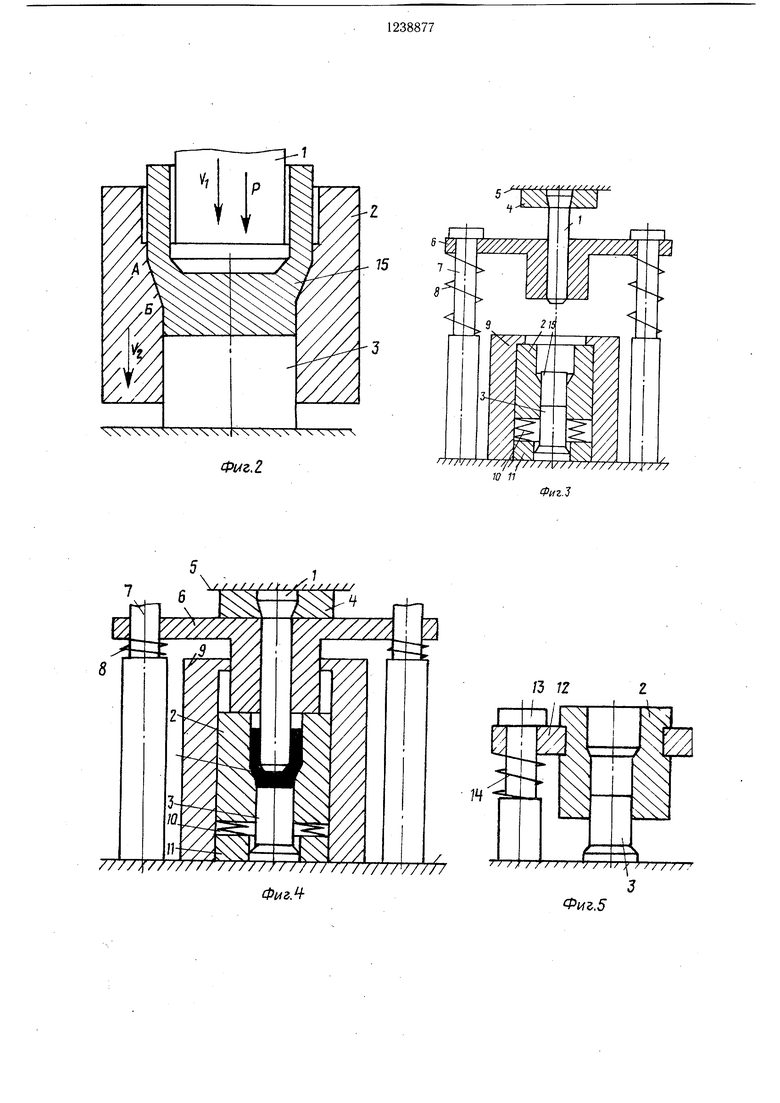

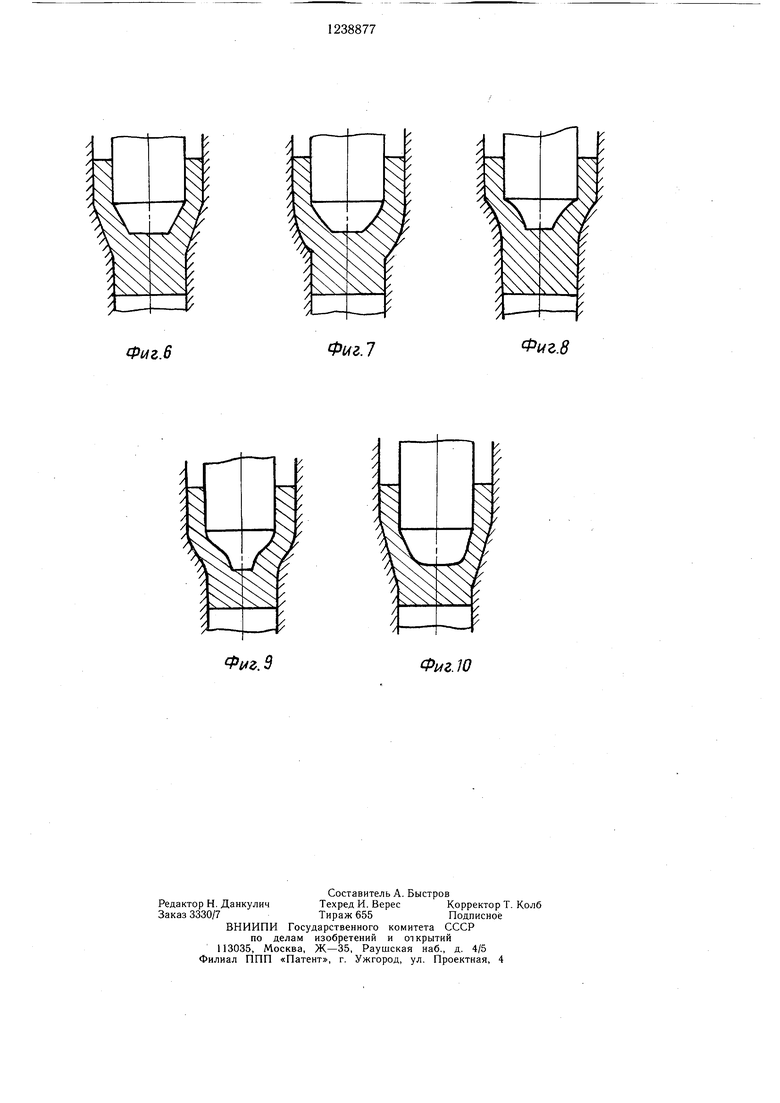

На фиг. 1 показана схема расположения заготовки в устройстве для ее деформирования в исходном положении; на фиг. 2-- схема процесса деформирования; на фиг. 3 - устройство в исходном положении; на фиг. 4 - то же, в процессе деформирования; на фиг. 5 - крепление матрицы устройства; на фиг. 6 - 10 - варианты конфигурации пуансона и матрицы.

Способ осушествляют следующим образом.

В штамп, содержащий пуансон 1, матрицу 2 и выталкиватель 3 помещают заготовку и прикладывают к ней усилие деформирования пуансоном 1. В процессе выдавливания матрицу 2 перемещают в направлении движения пуансона 1 со скоростью V2, равной скорости перемещения пуансона Vi, т.е. взаимное расположение их сохраняется неизменным. Под действием усилия деформирования Р, приложенного к заготовке, материал последней начинает вытекать в зазор, образованный выполненными на матрице и пуансоне, участками расширяющимися в направлении истечения выдавливаемого материала. Указанные участки наряду с осевым вызывают радиальное течение выдавливаемого материала, обуславливающее увеличение наружного диаметра получаемого изделия по сравнению с диаметром исходной заготовки, что приводит к появлению растягивающих тангенциальных напряжений. Таким образом, согласно предлагаемому способу создается разноименная сжато-растянутая схема напряженного состояния заготовки на участке выдавливания АБ, что приводит к значительному снижению усилия деформироания. По окончании выдавливания выталкивателем 3 выталкивается готовое изделие из матрицы.

Для уменьшения сил трения в образующейся стенке изделия выше рабочего торца пуансона и расширяющегося участка матрицы необходимо выполнять соответственно кольцевые выточку и расточку.

Для достижения поставленной цели при изготовлении изделий с требуемой толщиной и конфигурацией дна целесообразно осуществляет выдавливание при оптимальном положении пуансона относительно матрицы, и лишь в конце выдавливания изменять заданное положение. Для этого скорость перемещения матрицы V2 в конце выдавливания должна отличаться от скорости движения пуансона Vi.

Пример. Осуществляют выдавливание стальных цилиндрических стаканов из заготовок (марка материала сталь 20) диа

метром 28 мм. Центральный угол конусности пуансона 8°, матрицы 7°, радиус скругления на торце пуансона 4 мм, а диаметр его рабочего пояска 27 мм. В резуль- тате осуществления описанных приемов получают стаканы с наружным диаметром 30 мм и толщиной стенки 1,5 мм. Удельные усилия деформирования составляют 180 кгс/мм. Чистота поверхности изделия при применении смазки фосфатированием и

омылением соответствует 6 классу.

Устройство для изготовления деталей типа стаканов содержит пуансон 1 и матрицу 2, выталкиватель 3. Пуансон 1 установлен в пуансонодержателе 4, связанном с верхней плитой 5. Устройство снабжено съемником 6, установленным на направляющих колонках 7 и подпружиненным пружинами 8. Матрица размещена в обойме 9 и подпружинена пружиной 10, опирающейся на втулку И. Матрица может быть закреплена на

подвижной траверсе 12, установленной на колонках 13 и подпружиненной пружиной 14. Устройство работает следующим образом. При опускании верхней плиты 5 с пуансоном 1 приводится в движение съемник 6, который воздействует на матрицу 2 в момент

касания пуансона заготовки 15. С этого момента начинается деформирвание заготовки, причем матрица движется вниз со скоростью, равной скорости перемещения пуансона, вследствие чего рабочий торец пуансона сохраняет свое оптимальное положение относительно переходного участка матрицы. Деформируемый материал течет в зазор между пуансоном и матрицей. По окончании деформирования выталкиватель 3 удаляет изделие из матрицы. В случае застревания изделия на пуансоне оно снимается съемником 6.

Выбор формы рабочих участков матрицы и пуансона (фиг. 6-10) обусловлен как формой получаемого изделия, так и степенью деформации, материалом заготовки, смазкой и другими технологическими параметрами. Для создания наиболее благоприятных условий деформирования необходимо уменьшить величину растягивающих напряжений путем выдавливания материала заготовки в зазор между пуансоном и матрицей, площадь которого уменьшается в направлении истечения, что приводит к дополнительному сжатию выдавливаемого материала. Усилие деформации в зависимости от величины углов наклона (при коническом исполнении) и формы образующей (при ином исполнении) рабочих участков матрицы и пуансонов, а также их взаимного расположения, может снижаться согласно эксплуатационным данным на величину порядка 50%. При этом для получения минимального усилия выдавливания рабочий торец пуансона должен быть расположен в процессе выдавливания выше наиболее узкого сечения переходного расширяющегося участка матрицы (выше точки Б, фиг. 2).

|4 N N Ч X X X

75

t

Э

Kv;

c

.2

// / ///I///////////////

7 /7

.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092268C1 |

| ШТАМП ДЛЯ ОБРАТНОГО ВЫДАВЛИВАНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ | 1992 |

|

RU2013181C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ СТАКАНОВ С ТОЛСТЫМ ДНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761507C2 |

| Способ получения трубчатых изделий с фланцем | 1989 |

|

SU1637933A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ СО СТУПЕНЯМИ НА НАРУЖНОЙ ПОВЕРХНОСТИ И ХОЛОДНОВЫСАДОЧНЫЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329117C2 |

| Способ формообразования цилиндрических изделий с фланцами | 1988 |

|

SU1562055A1 |

| ЗАГОТОВКА ОБОЛОЧКИ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2176569C2 |

| СПОСОБ ВЫДАВЛИВАНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2003 |

|

RU2254202C1 |

1. Способ изготовления деталей типа стаканов путем деформирования заготовки в матрице обратным выдавливанием при воздействии на нее пуансоном с одновременным перемещением матрицы в направле- ии перемещения пуансона, отличающийся тем, что, с целью повышения качества получаемых изделий, повышения стойкости инструмента и снижения энергетических затрат, при деформировании осуществляют раздачу заготовки с одновременным приложением к наружной поверхности раздаваемого участка дополнительных усилий под углом к направлению приложения усилия деформирования. 2.Способ по п. 1, отличающийся тем, что при деформировании на части рабочего хода пуансона матрицу перемещают со скоростью, не равной скорости перемещения пуансона. 3.Устройство для изготовления деталей типа стаканов, содержащее корпус со смонтированными в нем матрицей и выталкивателем, а также пуансон, отличающееся тем, что пуансон на участке, примыкающем к рабочему торцу, выполнен сужающимся в сторону матрицы, полость матрицы выполнена ступенчатой и образована расположенным со стороны выталкивателя участком меньшего поперечного сечения, а со стороны пуансона - участком большего поперечного сечения, причем указанные участки сопряжены между собой переходным участком, расширяющимся в сторону пуансона. 4.Устройство по п. 3, отличающееся тем, что рабочий торец пуансона расположен выше наиболее узкого сечения переходного участка. с $ (Л t со ас 00

/3 2

/////Г/////////////////// ////// /////

.Фиг.5

Ф14г.6

Фиг. 7

.(9

.д

Фиг. 10

| Устройство для выдавливания полых деталей | 1976 |

|

SU676373A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-23—Публикация

1980-03-03—Подача