Изобретение относится к области средств неразрушающего контроля и может быть использовано для контроля напряжений в трубах, различных металлических профилях и других металлических элементах строительных конструкций, нефте- и газопроводах и т.п.

Известен ультразвуковой датчик (а.с. СССР №1782121, G 01 N 29/26), содержащий корпус с выполненными в нем отверстиями, в которых установлены подпружиненные по своей продольной оси ультразвуковые преобразователи. Данное техническое решение как наиболее близкое по технической сущности и достигаемому результату принято за прототип.

К недостаткам прототипа относятся невысокая точность контроля напряженного состояния по взаимно перпендикулярным осям, вызванная невозможностью одновременного определения напряжений в продольной и поперечной осях контролируемого объекта, а также не учетом изменений температуры контролируемого объекта.

Задачей предлагаемого изобретения является повышение точности определения напряжений в продольной и поперечной осях контролируемого объекта. Техническим результатом является одновременное получение информации о задержке отраженных импульсов ультразвуковой волны, распространяющихся в направлении продольной и поперечной осей контролируемого объекта, с учетом изменений температуры контролируемого объекта.

Поставленная задача решается тем, что комплексный ультразвуковой датчик содержит корпус с выполненными в нем отверстиями, в которых установлены подпружиненные по своей продольной оси ультразвуковые преобразователи, причем в корпусе датчика выполнены три отверстия, в которых установлены ультразвуковые преобразователи, один с продольной поляризацией излучаемой ультразвуковой волны, два других с поперечной поляризацией, излучаемой ультразвуковой волны во взаимно перпендикулярных плоскостях, также в датчике с противоположной ультразвуковым преобразователям стороны соосно с ними выполнены винты с возможностью перемещения по продольной оси ультразвуковых преобразователей, также в корпусе датчика выполнен термодатчик, также в корпусе датчика выполнен паз в, котором установлен ультразвуковой преобразователь, используемый в качестве термодатчика.

Выполнение в корпусе комплексного ультразвукового датчика трех отверстий, в которых установлены ультразвуковые преобразователи, одного ультразвукового преобразователя с излучаемой поперечной ультразвуковой волной, поляризованной по продольной оси датчика, другого ультразвукового преобразователя с излучаемой поперечной ультразвуковой волной, поляризованной перпендикулярно продольной оси датчика, а третьего ультразвукового преобразователя с продольной поляризацией излучаемой ультразвуковой волны позволяет получать с высокой точностью одновременно напряжения в направлении продольной и поперечной осей контролируемого объекта, т.к. в комплексном датчике ультразвуковые преобразователи с поперечной поляризацией излучаемой ультразвуковой волны установлены во взаимно перпендикулярных плоскостях с высокой точностью в лабораторных или заводских условиях, такой точности выставления перпендикулярности плоскостей поляризации в полевых условиях при повороте ультразвукового датчика на 90° достичь невозможно. Выполнение с противоположной ультразвуковым преобразователям стороны соосно с ними винтов с возможностью перемещения по продольной оси ультразвуковых преобразователей позволяет подобрать оптимальную силу прижима каждого ультразвукового преобразователя к поверхности контролируемого объекта, что также повышает точность измерения напряжений в объекте. Выполнение в корпусе комплексного ультразвукового датчика термодатчика позволяет учесть изменения температуры контролируемого объекта. Выполнение в корпусе датчика паза, в котором установлен ультразвуковой преобразователь, используемый в качестве термодатчика, позволяет упростить конструкцию термодатчика.

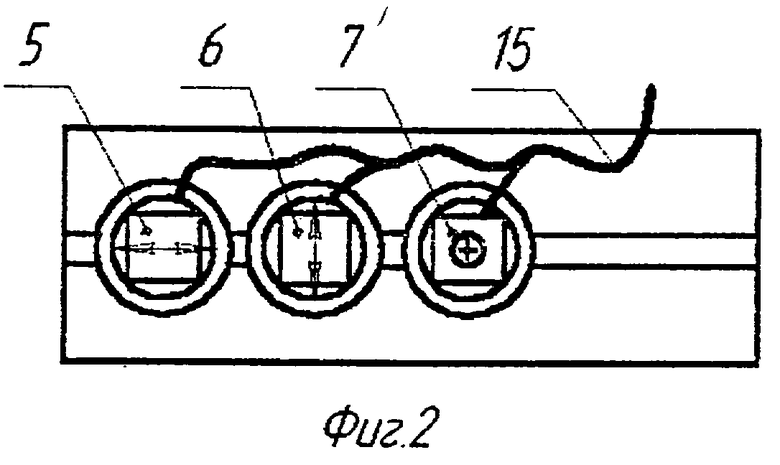

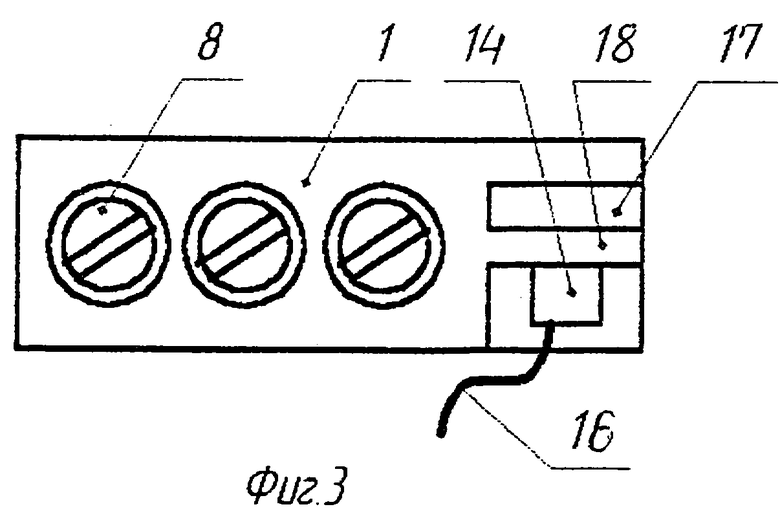

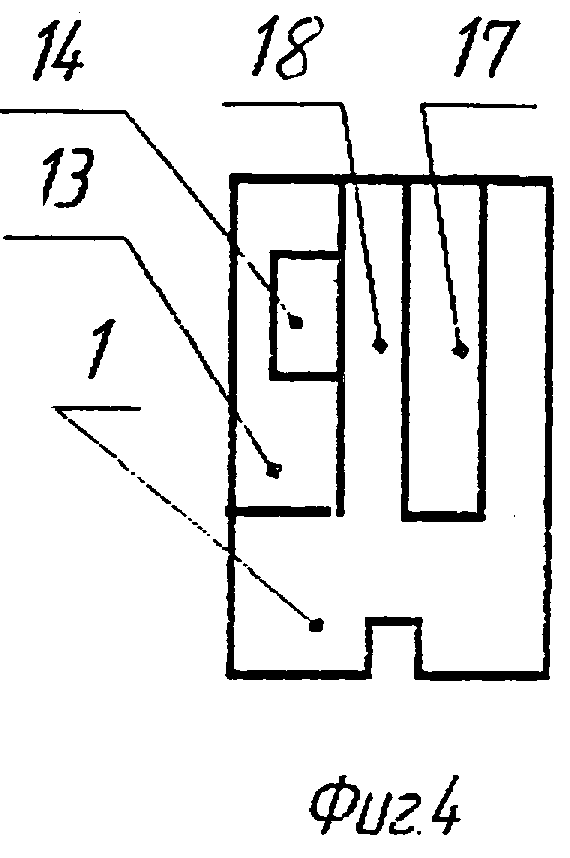

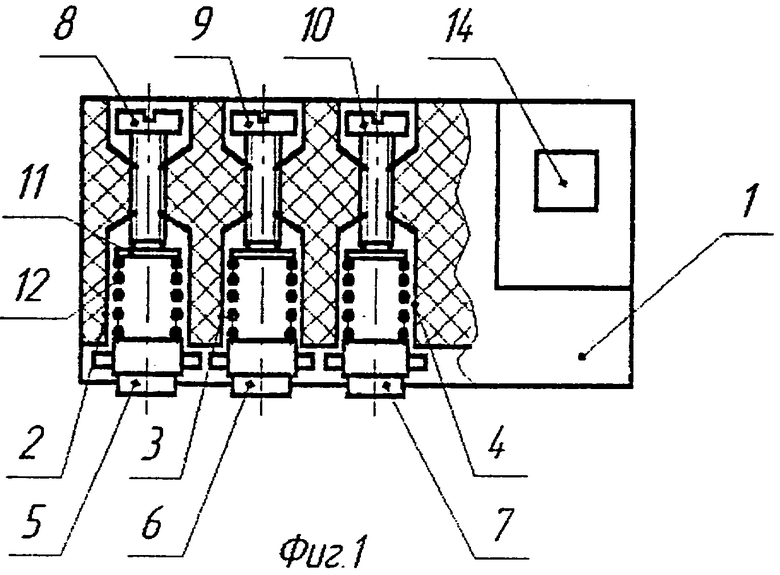

Заявляемое техническое решение поясняется чертежами, где на фиг.1 показан комплексный ультразвуковой датчик, фронтальный вид; на фиг.2 - вид снизу; на фиг.3 - вид сверху; на фиг.4 - вид справа.

Комплексный ультразвуковой датчик содержит выполненный из органического стекла корпус 1, в котором выполнены отверстия 2, 3, 4, в отверстие 2 установлен ультразвуковой преобразователь 5 с излучаемой поперечной ультразвуковой волной, поляризованной по продольной оси датчика, в отверстие 3 установлен ультразвуковой преобразователь 6 с излучаемой поперечной ультразвуковой волной, поляризованной перпендикулярно продольной оси датчика, в отверстие 4 установлен ультразвуковой преобразователь 7 с продольной поляризацией излучаемой ультразвуковой волны, в датчике с противоположной ультразвуковым преобразователям 5, 6 и 7 стороны соосно с ними выполнены винты 8, 9 и 10, которые поджимают ультразвуковые преобразователи через пластины 11 и пружины 12, в корпусе 1 датчика выполнен паз 13, в котором установлен ультразвуковой преобразователь 14 с продольной поляризацией излучаемой волны, используемый в качестве термодатчика, ультразвуковые преобразователи 5, 6 и 7 соединены радиочастотным кабелем 15 с преобразователем сигналов, с которым также радиочастотным кабелем 16 соединен ультразвуковой преобразователь 14. Сбоку корпуса 1 выполнен пропил 17.

Комплексный ультразвуковой датчик работает следующим образом. На поверхность контролируемого участка трубопровода устанавливают датчик таким образом, что направление поляризации ультразвукового преобразователя 5 совпадает с направлением текстуры материала контролируемого участка трубопровода, выдерживают датчик в таком положении некоторое время пока температура датчика не сравняется с температурой контролируемого участка трубопровода (примерно 5 минут), затем при помощи ультразвукового преобразователя 14 на участке 18 корпуса 1 определяют временные задержки отраженных импульсов ультразвуковой волны, по которым определяют температурную поправку, после чего одновременно измеряют временные задержки отраженных импульсов ультразвуковых волн, излученных ультразвуковыми преобразователями 5, 6 и 7, по которым при помощи известных методик определяют осевые и радиальные напряжения в контролируемом участке трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ДАТЧИК | 2002 |

|

RU2244918C2 |

| УЛЬТРАЗВУКОВОЙ ДАТЧИК СДВИГОВЫХ ВОЛН | 2007 |

|

RU2365911C2 |

| СПОСОБ ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В КОНСТРУКЦИОННЫХ МАТЕРИАЛАХ | 2000 |

|

RU2190212C2 |

| СПОСОБ ИЗМЕРЕНИЯ ОСЕВЫХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ТРУБОПРОВОДАХ | 2001 |

|

RU2192634C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АБСОЛЮТНЫХ ОСЕВЫХ НАПРЯЖЕНИЙ В НАГРУЖЕННЫХ БОЛТАХ | 2003 |

|

RU2240553C1 |

| Способ определения акустической анизотропии слабо анизотропного проката | 2020 |

|

RU2745211C1 |

| Способ ультразвукового контроля плоского напряженного состояния акустически анизотропных материалов при переменных температурах | 2021 |

|

RU2761413C1 |

| СПОСОБ ОЦЕНКИ ПОВРЕЖДЕННОСТИ МАТЕРИАЛА КОНСТРУКЦИЙ | 2012 |

|

RU2507514C1 |

| СПОСОБ КОНТРОЛЯ ОДНОРОДНОСТИ МЕХАНИЧЕСКИХ СВОЙСТВ ЛИСТОВОГО, СОРТОВОГО ПРОКАТА И ТРУБ | 2003 |

|

RU2258217C2 |

| Способ определения подверженности металлопроката изгибу и устройство для его осуществления | 2021 |

|

RU2780147C1 |

Изобретение относится к области средств неразрушающего контроля. Предложен комплексный ультразвуковой датчик, содержащий корпус с выполненными в нем тремя отверстиями, в которых установлены подпружиненные по своей продольной оси ультразвуковые преобразователи, соединенные радиочастотным кабелем с преобразователем сигналов и обеспечивающие одновременное измерение временных задержек отраженных импульсов ультразвуковых волн от контролируемого участка. При этом один из них имеет продольную поляризацию излучаемой ультразвуковой волны, а два других имеют поперечную поляризацию излучаемой ультразвуковой волны во взаимно перпендикулярных плоскостях. Кроме того, в корпусе выполнен термодатчик, служащий для определения температурной поправки на временные задержки отраженных от контролируемого участка импульсов ультразвуковой волны. В результате повышается точность определения напряжений в продольной и поперечной осях контролируемого объекта. 1 з. п. ф-лы, 4 ил.

| ИСПЫТАТЕЛЬНАЯ ГОЛОВКА ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 1989 |

|

SU1782121A1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 1993 |

|

RU2057329C1 |

| УЛЬТРАЗВУКОВОЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРИЕМНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 1998 |

|

RU2180441C2 |

| Способ ультразвукового контроля изделий | 1988 |

|

SU1534388A1 |

| Способ контроля акустического контакта | 1977 |

|

SU603896A1 |

| US 3640123 А, 08.02.1972 | |||

| DE 4228426 С1, 24.03.1994 | |||

| Гибкая опора | 1987 |

|

SU1506214A1 |

Авторы

Даты

2004-11-20—Публикация

2002-03-26—Подача