Изобретение относится к области средств неразрушающего контроля (НК) с помощью ультразвуковых (УЗ) (упругих) волн и может быть использовано для контроля накопленных повреждений металлоконструкций путем измерения времени распространения УЗ волн в контролируемом участке конструкции.

Одной из основных задач развития современного машиностроения является обеспечение безопасной эксплуатации конструкций как в целом, так и отдельных элементов. Длительный срок службы приводит к проявлению в разные периоды эксплуатации различных механизмов деградации материала, инкубационные периоды которых протекают скрытно. При этом в поверхностном слое металла глубиной порядка размера зерна процесс накопления повреждений протекает более ускоренно по сравнению с объемом [1]. Предельное состояние материала машин и сооружений, соответствующее зарождению макротрещины, зависит от накопленных повреждений как в поверхностном слое, так и в толще металла.

Существуют объекты, для которых наличие макротрещины недопустимо, соответственно необходима информация о состоянии материала на стадии, предшествующей зарождению макротрещины [2]. Измерение степени поврежденности металла в процессе эксплуатации непосредственно на объекте довольно сложная и трудоемкая задача. Вопрос о количественной оценке поврежденности материала в реальных конструкциях остается открытым.

Оценка степени поврежденности, а следовательно, обеспечение безопасной эксплуатации многочисленных работающих объектов может быть решено средствами диагностики, использующими методы неразрушающего контроля. Одним из перспективных методов неразрушающего контроля в задачах диагностики следует признать акустические методы. Это объясняется тем, что УЗ волны реагируют на все происходящие в контролируемой среде процессы, выполняют функции универсального датчика, поставляющего сведения о контролируемой среде. Это вполне естественно, так как параметры УЗ волн зависят от плотности, модулей упругости, размера и геометрии структурных неоднородностей и других характеристик исследуемой среды. Анализируемая информация усредняется по площади, определяемой зоной акустического контакта.

На практике в качестве чувствительного элемента используется скорость УЗ волн, для измерения которых необходимо измерение времени задержки (распространения) УЗ волн и толщины (длины пройденного пути).

Наиболее близким, выбранным в качестве прототипа, следует считать метод неразрушающего контроля степени поврежденности металлов эксплуатируемых элементов теплоэнергетического оборудования, основанный на измерении задержки поверхностной УЗ волны на поверхности металла до начала эксплуатации (неповрежденного элемента), задержки поверхностной УЗ волны в зоне аварийного разрушения металла элемента и задержки поверхностной волны на поверхности металла в контролируемой зоне элемента, находящегося в процессе эксплуатации [3]. Далее, для оценки степени поврежденности проводится сравнение изменения задержки поверхностной волны в контролируемой зоне с максимально возможным диапазоном изменения задержек разрушенного и неповрежденного материала. Таким образом, критерий степени поврежденности поверхности металла элемента определяется в относительных единицах, позволяет судить о количественной величине поврежденности поверхностного слоя и прекращать эксплуатацию теплоэнергетического оборудования для замены контролируемого элемента, исходя из принятого уровня безопасности. Диапазон изменения параметра поврежденности составляет от 0 до 1. В частности, для объектов энергетического оборудования из стали 12Х1МФ при нормальных условиях эксплуатации максимально возможное изменение параметра поврежденности с учетом коэффициента безопасности составляет 0,7-0,9. Учет среднестатистического времени эксплуатации элемента из определенного металла до его разрушения позволяет определять время до разрушения в часах.

К недостаткам этого метода ультразвукового контроля поврежденности следует отнести то обстоятельство, что контролируется поверхностный слой толщиной порядка длины волны. Для частоты около 3 МГц толщина контролируемого слоя порядка 1 мм, соответственно, в толще металла не контролируется, что снижает достоверность результатов контроля. К недостаткам также следует отнести необходимость учета влияния других внешних факторов на состояние поверхностного слоя, например шероховатость, механическую обработку, коррозию, которые также влияют на скорость поверхностных волн, за длительный срок эксплуатации состояние поверхностного слоя может существенно измениться даже при создании специальных условий защиты.

Эти недостатки устраняются предлагаемым решением.

Ставится задача повышения достоверности контроля.

Технический результат - повышение точности контроля за счет определения накопленных повреждений как в поверхностном слое, так и по толщине контролируемого узла.

Этот технический результат достигается тем, что в способе оценки поврежденности материала конструкций, заключающемся в том, что определяют время задержки ультразвуковой поверхностной волны на поверхности нового элемента, в зоне разрушения элемента и в контролируемой зоне эксплуатируемого элемента, затем определяют критерий степени его поврежденности, дополнительно измеряют время задержки сдвиговой волны в двух взаимно перпендикулярных направлениях и продольной волны и устанавливают степень поврежденности на стадии накопления рассеянных микроповреждений до появления микротрещины из соотношения:

где ΨА - поврежденность металла в относительных единицах, ΨА=0 - металл без повреждений; ΨА=1 - в зоне разрушения конструкции,

индекс t, 0, * - соответствует текущему в момент измерения, начальному и предельному в зоне разрушения состоянию, соответственно, αD, αR, - коэффициенты, определяемые экспериментально,

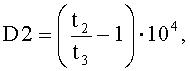

коэффициент D принимает следующие значения:

D=D1+D2

где tR - задержка импульса продольной волны,

t1 - задержка сдвиговой волны, вектор поляризации направлен вдоль прикладываемой нагрузки,

t2 - задержка сдвиговой волны (перпендикулярная поляризация),

t3 - задержка продольной волны, вероятность разрушения максимальна, если ΨA=0.7-0.9.

Сущность изобретения заключается в определении критерия степени поврежденности металла длительно эксплуатируемых конструкций. Для этого замеряется задержка поверхностной, продольных и сдвиговых волн в зоне контроля металла нового элемента, задержка поверхностной, продольных и сдвиговых волн в зоне аварийного разрушения металла элемента и задержка поверхностной, продольных и сдвиговых волн на поверхности металла в контролируемой зоне элемента, находящегося в процессе эксплуатации.

В данном критерии проводится измерение времени задержки УЗ волн, это выражение не зависит от толщины материала и, следовательно, возможен контроль по результатам прямых измерений: изменение времени распространения УЗ волн. В критерии исключается измерение толщины металла, так как в большинстве случаев контроля измерение толщины не представляется возможным.

Физический смысл критерия заключается в соотношении изменения текущих акустических параметров с абсолютным диапазоном изменения этих параметров. При выборе такого критерия оценки поврежденности материала имеется возможность контролировать в каждой точке измерения тонкий поверхностный слой и всю толщину металла, с точностью до постоянных может быть определена величина ΨA. Частотно-зависимое затухание обычно используется при измерении структурных неоднородностей, например, размера зерна, пористости. При измерении затухания УЗ волн α(ω) ошибка измерений может достигать более 10%. Такая низкая точность во многом зависит от постановки эксперимента: установка датчиков, контактная жидкость, шероховатость поверхности и т.д. Для определения ΨA используется скорость задержки УЗ волн, так как в этом случае обеспечивается большая точность, надежность, повторяемость результатов. Ошибка измерения скорости объемных волн в лабораторных образцах равна 0.05%. Изменение скорости в рассматриваемых задачах накопления повреждений около 1%. Проведение дополнительных измерений времени задержки УЗ волн позволяет строить алгоритм определения поврежденности, используя только измерения времени задержек сдвиговых волн (t1 и t2), поляризованных вдоль и перпендикулярно направлению действия нагрузки, продольных (t3) и поверхностных (tR) волн.

Для практической реализации предлагаемого метода контроля поврежденности был использован измерительно-вычислительный комплекс "АСТРОН", основанный на измерении скорости (времени) задержек УЗ волн. В основу работы аппаратной части системы положен способ подробной регистрации всей серии отраженных акустических импульсов для их последующей обработки средствами программной части системы. В обрабатывающей части системы (компьютер типа NOTEBOOK) производится последовательное преобразование осциллограммы отраженных импульсов с определенным шагом дискредитации с момента зондирования металла до прихода n-го отраженного импульса.

По значению критерия степени поврежденности поверхности металла можно установить время до вероятного момента разрушения металла элемента, а также рациональный промежуток времени до следующего контрольного замера или определить достаточно точно время замены элемента оборудования до его аварийного разрушения. Таким образом, предложенный способ впервые позволяет дать не только количественную оценку степени поврежденности поверхности металла элемента в процессе его эксплуатации, но и связать его со временем возможной (допустимой) эксплуатации.

Пример реализации способа.

Для проверки работоспособности предложенного способа контроля был исследован корпус колонны деформированного стакана синтеза пентакарбонила железа после 15 лет непрерывной эксплуатации. Деформация колонны недопустима. Колонна построена из стали 12Х18Н10Т, высотой 12 м, диаметром 1250 мм, толщиной стенки 16 мм. Эксплуатационные условия: температура 200°C, давление не более 250 атм, рабочая среда 95% окись углерода.

На заводе была проведена замена поврежденной колонны. В эксплуатации находилось еще несколько аналогичных колонн без признаков деформации. Необходимо было оценить техническое состояние колонн и решить вопрос об их дальнейшей эксплуатации.

Для определения механических и диагностических характеристик разрушенной колонны, из донной, средней и верхней частей стакана колонны были изготовлены плоские стандартные образцы на растяжение. Испытания показали, что в стали повышаются пределы текучести, прочности, твердости, но в тоже время уменьшаются пластические свойства и ударная вязкость. Результаты представлены в таблице 1

Для отработки методики контроля исследовалось изменение времени распространения УЗ волн: сдвиговых, продольных, поверхностных. Измерения проводились с использованием ИВК «АСТРОН». Точность измерения времени распространения составляет 2 нс. Толщина образцов измерялась с точностью 0,01 мм. По результатам измерений времени задержки и толщины образцов определялась скорость распространения УЗ волн. Измерения проводились на частоте 8,5 МГц. Сдвиговыми волнами измерялась задержка в двух взаимно перпендикулярных направлениях. Измерения акустических характеристик проводились не менее чем в 10-ти точках в пределах одного образца. Эти данные усреднялись, и определялось значение задержки для каждого из типов используемых УЗ волн. По результатам акустических исследований были определены модули упругости.

Анализ результатов акустических измерений показал, что в процессе эксплуатации материала скорость УЗ волн в нем возрастает. Для сравнения акустических характеристик приводится значение скорости.

Анализ результатов исследования показывает высокую чувствительность акустического метода. Причиной изменения акустических характеристик является охрупчивание стали в процессе длительной эксплуатации. Об этом свидетельствуют результаты дополнительных исследований: микроструктурных и рентгеновских.

Степень поврежденности материала в момент диагностирования металла определялась по приведенному выше выражению для ΨA основанному на измерении времени распространения упругих волн в разные времена наработки материала. Результаты анализа представлены в таблице 2.

В результате анализа проведенных экспериментов установлено, что при ΨA>0,7 металл находится в состоянии близком к хрупкому разрушению и достигает предельного состояния. ΨA=1 в зоне разрушения конструкции, ΨA=0 - металл без повреждений.

Полученный критерий был апробирован при исследовании колонн, аналогичных хрупко разрушившейся. Измерения на оставшихся колоннах дали значение диагностического критерия ΨA<0,6 в наиболее опасных зонах колонны. Данные замеров акустических характеристик дали хорошее совпадение с результатами металлографических исследований, проведенных на шлифах из вырезок металла.

Таким образом, разработанный акустический критерий предельного состояния может быть использован при оценке состояния длительно работающего металла технических устройств опасных производственных объектов.

Источники информации

1. Неразрушающий контроль: Справочник / Под ред. В.В. Клюева. М. Машиностроение, 2004, Т.4, - 736 с.

2. Методы обоснования ресурса ядерных энергетических установок. / Ф.М. Митенков [и др.]. - М.: Машиностроение, 2007. - 448 с.

3. Патент РФ №2231057 G01N 29/00, опубл. 10.02.2004.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ВКЛАДА ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ В ВЕЛИЧИНУ АКУСТИЧЕСКОЙ АНИЗОТРОПИИ ПРИ ИЗМЕРЕНИИ В ДЕТАЛЯХ МАШИН И ЭЛЕМЕНТАХ КОНСТРУКЦИИ | 2016 |

|

RU2648309C1 |

| Способ ультразвукового контроля поврежденности материалов при различных видах механического разрушения | 2023 |

|

RU2803019C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПОВРЕЖДЕННОСТИ МЕТАЛЛОВ | 2017 |

|

RU2671421C1 |

| Способ определения усталостной поврежденности местабильных аустенитных сталей | 2021 |

|

RU2779974C1 |

| СПОСОБ ВЫЯВЛЕНИЯ ЗОН ПРЕДРАЗРУШЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ | 2011 |

|

RU2457478C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СТЕПЕНИ ПОВРЕЖДЕННОСТИ МЕТАЛЛОВ ЭКСПЛУАТИРУЕМЫХ ЭЛЕМЕНТОВ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2002 |

|

RU2231057C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ДЛИТЕЛЬНО РАБОТАЮЩЕГО МЕТАЛЛА ЭКСПЛУАТИРУЕМЫХ ЭЛЕМЕНТОВ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2013 |

|

RU2532141C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКИ ТРУБ И ТРУБОПРОВОДОВ | 1999 |

|

RU2149394C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2146818C1 |

Использование: для оценки поврежденности материала конструкций. Сущность: заключается в том, что оценка поврежденности материала (на стадии накопления рассеянных микроповреждений) эксплуатируемых элементов основана на определении критерия степени поврежденности металла элементов и определении по нему временной зависимости от момента контроля до вероятного разрушения элемента оборудования. При этом замеряют задержку поверхностной, сдвиговой и продольной волн ультразвуковых колебаний на поверхности металла нового элемента, в зоне аварийного разрушения металла элемента и на поверхности металла в контролируемой зоне элемента, находящегося в процессе эксплуатации. Технический результат: повышение достоверности контроля материала конструкций. 2 табл.

Способ оценки поврежденности материала конструкций, заключающийся в том, что определяют время задержки ультразвуковой поверхностной волны на поверхности нового элемента, в зоне разрушения элемента и в контролируемой зоне эксплуатируемого элемента, затем определяют критерий степени его поврежденности, отличающийся тем, что дополнительно измеряют время задержки сдвиговой волны в двух взаимно перпендикулярных направлениях и продольной волны и устанавливают степень поврежденности на стадии накопления рассеянных микроповреждений до появления микротрещины из соотношения:

где ΨА - поврежденность металла в относительных единицах, ΨА=0 металл без повреждений; ΨА=1 в зоне разрушения конструкции,

индекс t, 0,* - соответствует текущему в момент измерения, начальному и предельному, в зоне разрушения состоянию, соответственно, αD, αR, - коэффициенты, определяемые экспериментально,

коэффициент D принимает следующие значения:

D=D1+D2;

где tR - задержка импульса продольной волны,

t1 - задержка сдвиговой волны, вектор поляризации направлен вдоль прикладываемой нагрузки,

t2 - задержка сдвиговой волны (перпендикулярная поляризация),

t3 - задержка продольной волны, вероятность разрушения максимальна, если ΨA=0,7-0,9.

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СТЕПЕНИ ПОВРЕЖДЕННОСТИ МЕТАЛЛОВ ЭКСПЛУАТИРУЕМЫХ ЭЛЕМЕНТОВ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2002 |

|

RU2231057C2 |

| Способ ультразвукового контроля изделий | 1985 |

|

SU1293638A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА ДВИЖУЩЕГОСЯ ЛИСТОВОГО ПРОКАТА | 2003 |

|

RU2231055C1 |

| Способ ультразвуковой дефектоскопии стальных изотропных материалов | 1981 |

|

SU989467A1 |

| US 6556921 B1, 29.04.2003 | |||

| US 5303592 A, 19.04.1994. | |||

Авторы

Даты

2014-02-20—Публикация

2012-07-24—Подача