Предлагаемое изобретение относится к области черной металлургии, например, прокатному производству и может быть использовано при переработке полосового проката и нанесении защитных покрытий на поверхность листов.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату (прототипом), по мнению авторов, является агрегат поперечной резки полосы 2,5х2350 мм по книге А.А.Королева “Прокатные станы и оборудование прокатных цехов”, М., “Металлургия”, 1981 г., стр.203, рис.(а), УДК 621.771, включающий разматыватель, тянущие ролики, кромкообрезные ножницы, петлевую яму, правильную машину, ножницы поперечной резки, передаточные конвейеры, между которыми размещена промасливающая машина, содержащая смонтированные на входе и выходе листа из нее по меньшей мере по две роликовые опоры и устройство для нанесения масляного покрытия, и накопитель листов.

Недостатком известного технического решения является нанесение масляного слоя на поверхность движущихся листов с помощью войлочного ролика, что приводит к избыточному промасливанию листов и загрязнению поверхности листа продуктами износа упомянутого войлочного ролика, находящегося в непосредственном контакте с ним. Металлические частицы, отслоившиеся заусеницы с кромок, пыль и другие загрязнения, находящиеся на поверхности листов, прилипают и накапливаются на поверхности роликов, переносятся на другие листы, загрязняя и повреждая их поверхность. При входе переднего конца и выходе заднего конца, происходит интенсивный износ войлочных роликов в зоне их контакта, из-за наличия на упомянутых концах заусениц. Участки роликов, контактирующие с боковыми кромками листов, имеющими заусеницы, также подвержены интенсивному износу. Это способствует неравномерному износу войлочных роликов, как по диаметру, так и по длине, что в свою очередь способствует неравномерному промасливанию по длине и ширине листа и частой замене войлочных роликов.

Избыточное промасливание листов влечет за собой повышенный расход масла, а также способствует нарушению формы пачек листов при их транспортировке, как грузозахватными приспособлениями, так и транспортом. Причина нарушения формы заключается в недостаточных силах сцепления между отдельными листами из-за избыточного слоя смазки между ними. В результате листы под действием инерционных сил или вибрации перемещаются относительно друг друга, что приводит к их деформации, нарушению упаковки, рассыпанию пачки, отбраковке части листов и рекламациям на поставленную продукцию. Кроме того, при подготовке листов для дальнейшей обработки, например для штамповки, потребитель вынужден удалять избыточный слой смазки, что приводит к дополнительным затратам.

Задача, на решение которой направлено техническое решение, - повышение качества промасливания листов при обработке листового проката и снижение брака при его транспортировке. При этом достигается получение такого технического результата, как снижение расхода масла, наносимого на листы, а также себестоимости производства листового проката, снижение количества брака листового проката и рекламаций на него, снижение эксплуатационных расходов и получение дополнительной прибыли.

Вышеуказанные недостатки исключаются тем, что в агрегате поперечной резки полосы, включающем разматыватель, тянущие ролики, кромкообрезные ножницы, петлевую яму, правильную машину, ножницы поперечной резки, передаточные конвейеры, между которыми размещена промасливающая машина, состоящая из смонтированных на входе и выходе листа из нее по меньшей мере по две роликовых опоры и устройство для нанесения масляного покрытия, и накопитель листов, устройство для нанесения масляного покрытия выполнено электростатического типа с соплами-электродами, соединенными с системой подачи масла, а роликовые опоры, прилежащие к передаточным конвейерам, выполнены электропроводными, причем промасливающая машина дополнительно снабжена наклонными диэлектрическими экранами, установленными с возможностью экранирования прилежащих к передаточным конвейерам роликовых опор, верхний уровень каждой из которых превышает верхний уровень каждой близлежащей к ней роликовой опоры, выполненной изолированной; а сопла-электроды имеют противоположную полярность.

Сопоставительный анализ предложенного технического решения с прототипом показывает, что заявляемый агрегат поперечной резки полосы отличается от известного своим конструктивным выполнением, а именно, выполнением промасливающей машины электростатического типа, а также расположением ее основных узлов в линии агрегата резки. Таким образом, заявляемое техническое решение соответствует критерию изобретения “Новизна”.

Сравнительный анализ предложенного решения не только с прототипом, но и с другими техническими решениями не позволил выявить существенные признаки, присущие заявленному решению. Отсюда следует, что заявленная совокупность существенных отличий обеспечивает получение упомянутого выше технического результата, что, по мнению авторов, соответствует критерию изобретения “Изобретательский уровень”.

Предложенное техническое решение будет понятно из следующего описания и приложенных к нему чертежей:

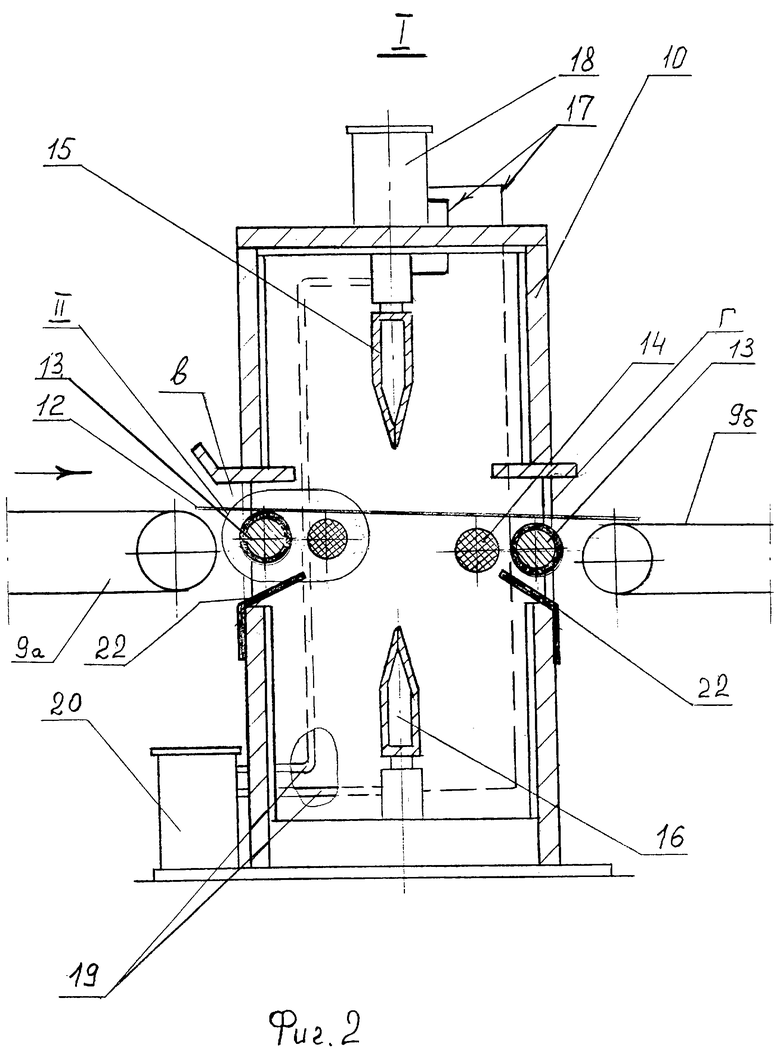

на фиг.1 изображена схема предложенного агрегата;

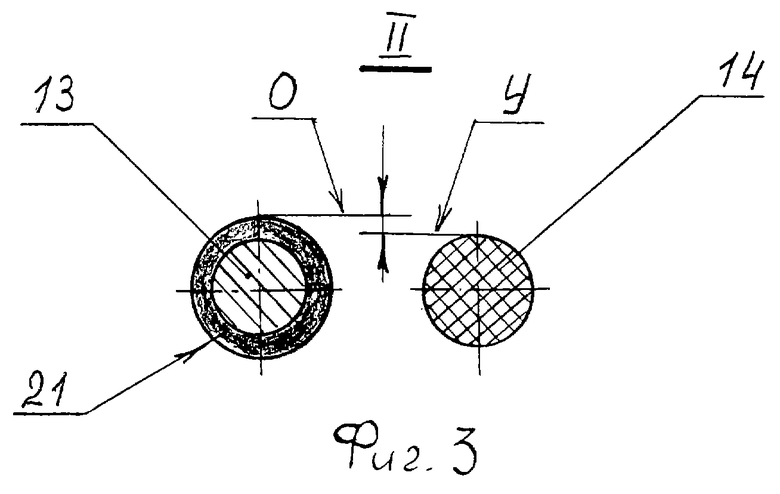

на фиг.2 - фрагмент I фиг.1 (промасливающая машина);

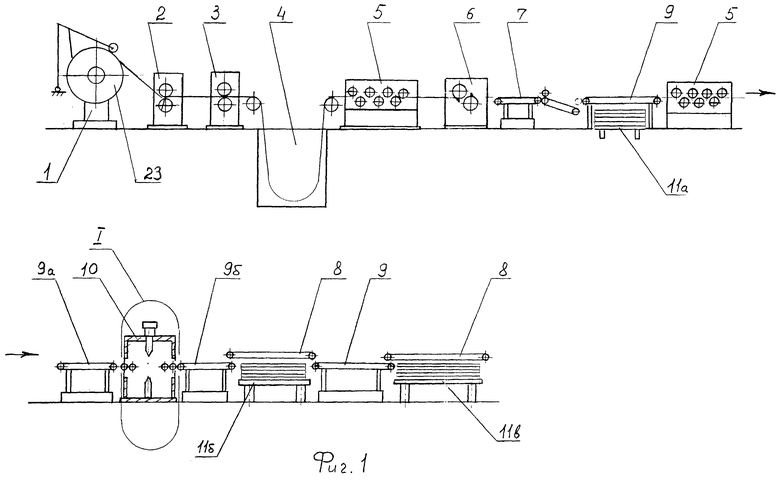

на фиг.3 - фрагмент II фиг.2.

Агрегат поперечной резки полосы включает разматыватель 1, тянущие ролики 2, кромкообрезные ножницы 3, петлевую яму 4, правильные машины 5, летучие ножницы поперечной резки 6, конвейер 7 передачи бракованных листов, магнитные передаточные конвейеры 8, передаточные конвейеры 9, между двумя из которых (9а и 9б) размещена промасливающая машина 10 и накопители 11. Промасливающая машина 10 содержит смонтированные на входе - в - и выходе - г - листы 12 из нее, по меньшей мере, по две роликовых опоры 13, 14 и устройство для нанесения масляного покрытия электростатического типа, выполненное в виде щелевых сопел-электродов 15 и 16, имеющих противоположную полярность и соединенных при помощи кабелей 17 с источником высокого напряжения 18, и при помощи трубопроводов 19 с системой подачи консервационного масла 20. Роликовые опоры 13, прилежащие к передаточным конвейерам 9а и 9б, выполнены электропроводными, например металлическими или из другого токопроводящего материала, или снабжены токосъемными элементами 21, причем верхний уровень - О - роликовых опор 13 превышает верхний уровень -У- близлежащих с каждым из них роликовых опор 14, которые выполнены изолированными от листов 12. При этом промасливающая машина снабжена наклонными диэлектрическими экранами 22, установленными с возможностью экранирования роликовых опор 13, от высоковольтного электрического поля, создаваемого близлежащим нижним соплом-электродом 16.

Агрегат поперечной резки полосы работает следующим образом.

На барабан разматывателя 1 устанавливают рулон 23. Вращая барабан разматывателя 1, отделяют начало полосы от рулона 23 и заправляют ее в тянущие ролики 2, и затем последовательно во все узлы агрегата до ножниц поперечной резки 6. После чего создают компенсирующую петлю в петлевой яме 4 и начинают разгон полосы до рабочей скорости, при этом производят обрезку кромок полосы кромкообрезными ножницами 3 и правку полосы при помощи правильной машины 5. Задавая интервал срабатывания, летучие ножницы поперечной резки 6 настраивают на порезку листов требуемой длины. Порезанные листы при помощи конвейера 7 передачи бракованных листов, магнитных передаточных конвейеров 8 и передаточных конвейеров 9 транспортируются к соответствующим накопителям 11 листов. Листы, не соответствующие требованиям потребителей, и бракованные листы укладываются в накопитель 11а, а качественные листы разделяются по сортам и укладываются в накопители 11б и 11в в пачки, которые впоследствии упаковываются и отправляются потребителю. При необходимости (по требованию заказчика) производится полистное промасливание с помощью промасливающей машины 10 электростатического типа. Для этого скорость роликовых опор 13 и 14 согласуют со скоростью прилежащих к ним передаточных конвейеров 9а и 9б, после чего на сопла-электроды 15 и 16 подается высокое напряжение с разной полярностью от источника высокого напряжения 18 при помощи кабелей 17, и консервационное масло, от системы подачи консервационного масла 20 при помощи трубопроводов 19, с дозированием в зависимости от скорости транспортировки листов. При транспортировке листов к промасливающей машине каждый очередной лист подается с передаточного конвейера 9а и поступает на роликовые опоры 13, выполненные электропроводными (снабженные токосъемными элементами 21), которые электрически соединены с источником питания и заземлением. Учитывая то, что верхний уровень - О - роликовых опор 13 превышает верхний уровень -У- близлежащих с каждым из них роликовых опор 14, транспортируемый лист 12 постоянно находится в контакте с роликовыми опорами 13 (токосъемными элементами 21) и, следовательно, постоянно заземлен. При дальнейшем перемещении заземленный лист 12 поступает в зону проема между изолированными роликовыми опорами 14 и сопел-электродов 15, 16, выдерживая расстояние 220-350 мм от них до листа 12. Одновременно с этим, на упомянутые сопла-электроды 15, 16 подают высокое напряжение противоположной полярности от источника высокого напряжения 18, а из системы подачи консервационного масла 20, защитное масло. Находящееся в контакте с электропроводными элементами сопел-электродов 15, 16 масло приобретает тот же потенциал, что и у последних. На выходящее из сопел масло действует сильное электрическое поле, образующееся между упомянутыми соплами и заземленным металлическим листом 12. Напряженность электрического поля такова, что поток защитного масла, отрываясь от сопел и двигаясь в направлении листа 12, преобразуется в серию элементарных струек, расстояние между которыми зависит от напряженности электрического поля, от свойств масла и от его расхода. Из-за того, что одноименно заряженные частички масла отталкиваются друг от друга, каждая струйка затем разделяется на серию мельчайших капелек, имеющих вид аэрозоля, которые, под действием электрического поля притягиваются заземленным металлическим листом 12 и равномерно распределяются по его поверхности, отдавая ему свой заряд. Перемещая лист 12, производят промасливание всей его поверхности, при этом возможно промасливание как одностороннее, так и двухстороннее. После того как лист 12 минует зону проема между изолированными роликовыми опорами 14, он попадет на роликовую опору 13, выполненную электропроводной (с токосъемником 21), установленную на выходе “г” из промасливающей машины. Некоторое время заземление листа 12 обеспечивается при помощи двух роликовых опор 13. После того как лист 12 выходит из контакта с роликовой опорой 13, расположенной на входе “в” в промасливающую машину, его заземление обеспечивается при помощи роликовой опоры 13, установленной на выходе “г” из промасливающей машины. Между предыдущим и последующим листами, транспортирующимися в линии агрегата резки, имеются зазоры, образующиеся при порезке полосы. В тот момент, когда предыдущий лист вышел из зоны проема между изолированными роликовыми опорами 14, а последующий еще не вошел в нее, потоки защитного масла от сопел-электродов 15, 16 сталкиваются, и благодаря тому, что капельки аэрозоля, поступающие от разных сопел, имеют противоположный заряд, они притягиваются друг к другу, собираются в большие нейтрально заряженные капли, которые под действием гравитационных сил падают на дно камеры промасливающей машины. Это способствует уменьшению выноса консервационного масла в атмосферу и снижению его расхода. Выполнение роликовых опор 14, расположенных в зоне действия высоковольтного электрического поля изолированными от промасливаемого листа 12, позволят обеспечить оптимальную форму и напряженность упомянутого поля и предотвратить унос масла и осаждение его на роликовых опорах 14. С этой же целью промасливающая машина снабжена наклонными диэлектрическими экранами 22, установленными с возможностью экранирования роликовых опор 13 от высоковольтного электрического поля, создаваемого близлежащим нижним соплом-электродом 16.

Отсюда следует, что использование предлагаемого технического решения при полистной обработке проката позволяет обеспечить возможность получения равномерного, качественного, без загрязнения металлическими частицами и продуктами износа, масляного покрытия листов с требуемой плотностью (расходом масла) на единицу площади. При этом предотвращается вынос распыленного масла в атмосферу, что способствует улучшению экологического состояния в цехе и уменьшению расхода консервационного масла. Отсутствие избыточного промасливания листов обеспечивает снижение расхода масла, наносимого на листы, и брака при их транспортировке, а также себестоимости производства листового проката, снижение количества брака листового проката и рекламаций на него, снижение эксплуатационных расходов и получение дополнительной прибыли.

Отсюда можно сделать вывод, что задача, на решение которой направлено техническое решение, - выполняется, при этом достигается получение вышеуказанного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМАСЛИВАЮЩАЯ МАШИНА | 2002 |

|

RU2233722C1 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСОВОГО ПРОКАТА | 2001 |

|

RU2216415C2 |

| ЭЛЕКТРОСТАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ НА МЕТАЛЛИЧЕСКУЮ ПОЛОСУ | 2002 |

|

RU2254932C2 |

| Машина для промаслйвания листов к полос из черного и цветного проката | 1958 |

|

SU114587A1 |

| Способ обработки горячекатаной полосы из углеродистых сталей в непрерывно-травильном агрегате | 1981 |

|

SU1018985A1 |

| Отжимной валок агрегата отделки листового проката | 1990 |

|

SU1755979A1 |

| Способ подготовки стальной полосы к прокатке | 1990 |

|

SU1738404A1 |

| Линия для поперечной и продольной резки | 1988 |

|

SU1606268A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОЙ ХОЛОДНОКАТАНОЙ СТАЛИ | 2006 |

|

RU2314885C1 |

Изобретение относится к прокатному производству. Новым в агрегате является то, что устройство для нанесения масляного покрытия выполнено электростатического типа с соплами-электродами, соединенными с системой подачи масла. Роликовые опоры, прилежащие к передаточным конвейерам, выполнены электропроводными. В промасливающей машине установлены наклонные диэлектрические экраны, экранирующие прилежащие к передаточным конвейерам роликовые опоры, верхний уровень каждой из которых превышает верхний уровень каждой близлежащей к ней роликовой опоры, выполненной изолированной. Изобретение позволяет снизить расход масла, наносимого на листы, и, как следствие, повысить качество изготавливаемого проката. 1 з.п. ф-лы, 3 ил.

| КОРОЛЁВ А.А | |||

| Прокатные станы и оборудование прокатных цехов | |||

| - М.: Металлургия, 1981, с.203 | |||

| Способ получения коричной кислоты | 1929 |

|

SU23396A1 |

| DE 19801620 C1, 14.10.1999 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2004-11-27—Публикация

2002-12-09—Подача