Настоящее изобретение относится к тонкостенному полому цилиндру, изготовленному из волокнита.

Полый цилиндр с относительно большой толщиной стенки, используемый в качестве приводного вала, известен, например, из документа DE-A-29 11 167. Этот известный цилиндр имеет слоистую структуру и содержит, по меньшей мере, четыре слоя, которые содержат стекловолокна или углеродные волокна, ориентированные под определенными углами относительно продольной оси вала. В соответствии с данной публикацией самый внутренний слой со стекловолокнами, ориентированными под углом от ±30° до ±50°, служит в качестве главной опоры для демпфирования усилий сдвига. Первый промежуточный слой со стекловолокнами, ориентированными под углом от 0° до ±15°, служит для увеличения толщины стенки с целью противодействия кручению во время использования. Дополнительный промежуточный слой, который содержит углеродные волокна, ориентированные под углом от 0° до 15°, служит для придания жесткости валу с тем, чтобы можно было подавить обычный звук/шум, источником которого является вал в процессе работы. В завершение, вал снабжен самым наружным, обладающим ударной вязкостью защитным слоем со стекловолокнами, ориентированными под углом от ±60° до 90°, который также способствует сопротивлению кручению. Общая толщина стенки согласно примерам составляет приблизительно 3,0 мм.

Кроме того, в DE-A-25 20 623 раскрыта труба, изготовленная из волокнита и предназначенная для использования, например, в аэронавтике и в аэрокосмических устройствах, которая содержит множество слоев, содержащих, возможно, но не обязательно, ориентированные волокна. В ЕР-А-0 058 783 раскрыто трубчатое тело, которое содержит множество слоев пластика и имеет самый наружный отделочный слой, например мачта, в которой предпочтительно использовать комбинацию различных волокон.

Тонкостенный полый цилиндр описан, например, в NL-A-8802144, при этом данный цилиндр используется для изготовления печатной формы в виде так называемого «гальваностереотипа», причем в стенке цилиндра с помощью лазера выполнены перфорационные отверстия в виде сетки точек. Этот известный цилиндр изготовлен из пластика, к которому могут быть добавлены твердые частицы и/или волокна для повышения механической устойчивости и прочности. Печатные формы этого типа в виде гальваностереотипов, изготовленные из пластика, никогда не имели коммерческого успеха.

Помимо вышеуказанного использования для изготовления печатных форм в виде гальваностереотипов, тонкостенные полые цилиндры, часто изготовленные из металла, такого как Ni, также используются для других случаев применения при печати, например, для высокой печати и глубокой печати, при которой рельеф, содержащий выемки, образован на наружной поверхности цилиндра, например, с помощью лазера, или используются в качестве тонкостенной металлической опоры для печатных форм для флексографской печати, которые могут быть установлены на пневматическом валике и сняты с него. Другие случаи применения тонкостенных полых цилиндров этого типа включают, в частности, использование их в качестве средства переноса для переноса покрытий и красок, в качестве электропроводящего цилиндра, применяемого в качестве формы для гальванопластики, в качестве материала для формирования покрытия, например поверхности с определенными фрикционными характеристиками и характеристиками скольжения, на возможно, но не обязательно, ведомом валке.

В ряде этих случаев применения важно, чтобы обеспечивалась возможность обработки материала цилиндра с помощью лазера, что означает, что толщина стенки не должна превышать определенного верхнего предела. Кроме того, в некоторых случаях применения в полиграфии, в которых цилиндр не опирается по всей окружной поверхности, а только на концах цилиндра, например на концевых кольцах, а также в других случаях применения тонкостенный цилиндр этого типа должен быть жестким (в продольном направлении), особенно в том случае, если длина его сравнительно большая, с тем, чтобы цилиндром можно было легко манипулировать, чтобы он не был склонным к повреждениям и чтобы изгиб этого цилиндра находился в приемлемых пределах.

Кроме того, трудно обеспечить установку никелевых цилиндров малого диаметра без закрепления на валиках, в которых диаметр цилиндра увеличивается с помощью воздуха, например, таких, какие применяются в флексографской печати. Кроме того, никелевые цилиндры данного типа, имеющие малый диаметр, сравнительно трудно изготавливать. Кроме того, тонкостенные никелевые цилиндры подвержены образованию складок. Однако цилиндры с большей толщиной стенки и, следовательно, с меньшей склонностью к образованию складок, являются дорогими, и их труднее установить без закрепления.

Тонкостенные металлические цилиндры часто транспортируют и хранят при сдавливании цилиндров вместе в овально-изогнутом виде. Однако это возможно, только начиная с определенного диаметра.

Следовательно, существует постоянная потребность в цилиндрах со свойствами, которые улучшены для заданного случая применения, транспортировки и (временного) хранения.

Как уже было предложено в соответствии с NL-A-8802144, пластики могут в целом быть выполнены более механически устойчивыми за счет добавления наполнителей и/или волокон. Однако в этом документе не приводится ничего, что могло бы дать ответ на вопрос, каким образом может быть достигнуто заданное увеличение механической устойчивости.

Следует отметить, что в US-A-3 981 237 раскрыта трафаретная сетка для ротационной трафаретной печати, изготовленная из пластика, такого как сложный полиэфир. Пластик может быть наполнен усиливающим наполнителем, таким, как стекловолокна. Такая трафаретная сетка для ротационной трафаретной печати изготовлена из трубчатой заготовки, которую получают с помощью обычных способов экструзии и затем растягивают по двум осям. Эти наполнительные материалы представляют собой штапелированные волокна (короткой резки), которые распределены в пластике случайным образом, даже после растягивания по двум осям. Соответственно, объемная концентрации волокон составляет максимум 40%. Тем не менее, прочность и жесткость сетки, изготовленной таким образом, оставляют желать лучшего. В трубчатой заготовке могут быть выполнены перфорационные отверстия с помощью лазерного излучения с тем, чтобы образовать отверстия сетки.

Кроме того, следует отметить, что в JP-A-11 278817 раскрыта цилиндрическая конструкция, изготовленная из материала, армированного углеродным волокном. Эта цилиндрическая конструкция имеет стенку сравнительно большой толщины с учетом ее применения в качестве изоляционного цилиндра в устройстве для производства монокристаллов кремния путем использования метода Чохральского.

В других публикациях, упомянутых выше, раскрыты полые цилиндры со стенками, имеющими сравнительно большую толщину, которые не пригодны для вышеуказанных случаев применения.

В соответствии с известным уровнем техники в целом полагали, что невозможно изготавливать полые цилиндры из волокнита с относительно большим диаметром и малой толщиной стенки (не более приблизительно 1 мм), которые тем не менее имели бы требуемые механические и химические свойства для вышеуказанных случаев применения.

Кроме того, известно, что под нагрузкой пластики деформируются более легко по сравнению с металлами, такими как никель, в результате ползучести.

Целью настоящей заявки является разработка тонкостенного полого цилиндра, изготовленного из волокнита, в котором толщина стенки цилиндра такова, что его можно обрабатывать в качестве промежуточного продукта с помощью излучения большой энергии, при этом жесткость непременно является достаточной для многочисленных других случаев применения, причем цилиндр используется с возможной, но необязательной, опорой и/или возможно, но не обязательно, с вращением.

Другая цель изобретения заключается в разработке тонкостенного полого цилиндра данного типа, изготовленного из волокнита данного вида, механические свойства которого улучшены по сравнению с печатной формой, изготовленной из (армированного волокном) пластика, описанного в вышеупомянутом NL 8802144.

В соответствии с изобретением предлагается тонкостенный полый цилиндр, изготовленный из волокнита, содержащий, по меньшей мере, один слой, имеющий волокна с, по меньшей мере, одним направлением ориентирования волокон, с общей толщиной dtot стенки, находящейся в диапазоне от 0,010 до 1 мм (от 10 до 1000 мкм) и отношением dtot/D, составляющим ≤0,0025, где D представляет собой диаметр (в мм) цилиндра. Согласно изобретению была доказана возможность создания гильзы с очень тонкими стенками, а именно с максимальной толщиной стенки, составляющей 1 мм, которая может иметь непрерывную наружную поверхность, которая может быть выполнена гладкой, и которая может быть получена с точными размерными допусками, и для которой требуется малое количество материала. В дополнение следует отметить, что во многих случаях будет отсутствовать необходимость в дополнительной механической обработке.

Предпочтительно общая толщина dtot стенки находится в диапазоне от 0,010 до 0,700 мм, более предпочтительно - в диапазоне от 0,020 до 0,300 мм.

Например, при толщине стенки, составляющей 80 мкм, минимальный диаметр составляет 32 мм, а при толщине стенки, составляющей 1000 мкм, минимальный диаметр цилиндра равен 400 мм. Цилиндр предпочтительно является круглым в поперечном сечении и имеет отношение D/L < 1, где L - длина цилиндра (в мм).

Цилиндр малого веса согласно изобретению в высшей степени пригоден для использования в качестве насадной гильзы на быстро вращающемся ролике или валике, таком, как валик для офсетной печати (со скоростью вращения 1000 об/мин), без схода этой насадной гильзы с валика в результате действия центробежной силы. Путем надлежащего выбора пластика(ов) и типа(ов) волокна, которые не имеют предела текучести или имеют высокий предел текучести, можно изготовить цилиндры, которые не склонны к образованию складок. По сравнению с металлом, в частности, никелем, пластики, как правило, являются более коррозионно-стойкими и способны лучше выдерживать воздействие химикатов, что предпочтительно, если цилиндр согласно изобретению используется в агрессивных средах, таких, какие существуют при печати. При том отношении толщины стенки к диаметру, которое определено выше, можно легко транспортировать и хранить множество цилиндров согласно изобретению, которые в данный момент не используются, в овально-изогнутом в виде. Цилиндры могут быть легко изготовлены без швов, так что в них не будет неоднородностей, обусловленных сварным швом. Такие операции, как резка и перфорирование отверстий, легко выполнять для цилиндров согласно изобретению по сравнению с выполнением подобных операций для металлических цилиндров.

Один слой пластика с волокнами, введенными в него, которые ориентированы в одном направлении (они также называются ниже однонаправленными волокнами), имеет анизотропные упругие свойства, т.е. свойства зависят от направления, в котором действует нагрузка.

В данном описании под волокнитом понимается слой пластикового связующего, в который введены усиливающие волокна. В соответствии с изобретением эти волокна ориентированы в одном направлении.

Известно, что добавление волокон в целом придает повышенную жесткость пластикам. Волокна могут быть добавлены в виде так называемых волокон короткой резки (также известных как «штапелированные волокна»), в виде длинных волокон, которые произвольным образом распределены в пластике и в виде однонаправленных волокон. Использование однонаправленных волокон в принципе обеспечивает наибольшую жесткость, которая может быть достигнута. Кроме того, наивысшее содержание волокон может быть достигнуто при наличии слоев, имеющих однонаправленные волокна, и следовательно, именно с этими волокнами может быть достигнут наибольший модуль упругости.

Как уже было сказано, один слой пластика, имеющий однонаправленные волокна, имеет анизотропные упругие свойства. Согласно изобретению эта анизотропия используется для ограничения деформации в направлении действия нагрузки, которая имеет место в различных случаях применения. Это направление действия нагрузки и, следовательно, направление ориентирования волокон цилиндра могут различаться для каждого случая применения, отличного от других.

В некоторых случаях применения также может возникнуть ситуация, когда множество нагрузок будет действовать на цилиндр одновременно, но в разных направлениях, например, если печатную форму в виде гальваностереотипа, предназначенную для ротационной трафаретной печати, изготавливают из цилиндра. Следовательно, в соответствии с одним вариантом осуществления изобретения цилиндр согласно изобретению содержит армированный волокном слой, имеющий волокна с двумя различными направлениями ориентирования волокон, такой как тканый или плетеный материал из волокон, мат из волокон или ткань из волокон.

Для снижения общей степени изгиба, в частности в случае длинных цилиндров, предпочтительно, чтобы направление ориентирования волокон было параллельно продольной оси цилиндра, то есть совпадало с осевым направлением.

Для цилиндров, которые устанавливают на пневматическом валике, например, для флексографской печати, направление ориентирования волокон предпочтительно является перпендикулярным продольной оси цилиндра.

В соответствии с другим вариантом осуществления печатной формы согласно изобретению цилиндр содержит первый слой, имеющий волокна с первым направлением ориентирования волокон, и второй слой, имеющий волокна со вторым направлением ориентирования волокон, при этом первое и второе направления ориентирования волокон не являются идентичными. Как уже было сказано, отдельные слои, имеющие однонаправленные волокна, могут иметь высокое содержание волокон (ср. содержание волокон, составляющее 63 объемных процента (об.%), для однонаправленного углеродного волокна в эпоксидной смоле с содержанием волокон, составляющим приблизительно 35 об.%, для нетканого материала в эпоксидной смоле), что предпочтительно для упругих свойств. Содержание волокон в цилиндре согласно изобретению предпочтительно превышает 45 об.%. Цилиндр данного типа согласно изобретению состоит, по меньшей мере, из двух слоев волокнита, в котором волокна в одном слое ориентированы в одном направлении и направления волокон не параллельны друг другу.

Предпочтительно направление ориентирования волокон первого слоя образует угол α с продольной осью цилиндра, а направление ориентирования волокон второго слоя образует угол α с продольной осью цилиндра. Цилиндр предпочтительно также содержит дополнительный слой, имеющий волокна с третьим направлением ориентирования волокон, при этом направление волокон этого дополнительного слоя параллельно или перпендикулярно продольной оси цилиндра. Более предпочтительно, если дополнительный слой расположен между первым и вторым слоями.

Примерами угла α являются углы, составляющие 0°, 30°, 45° и углы >60°. Таким образом, трехслойный ламинат, предназначенный для использования в цилиндре согласно изобретению, содержит 3 слоя с различными направлениями ориентирования волокон, например, под углом 0° и ±60°, или 0° и ±45°, или 0° и 90° (×2) относительно продольной оси цилиндра, если цилиндр представляет собой заготовку для печатной формы для ротационной трафаретной печати. Таким образом, трехслойный ламинат, предназначенный для использования в цилиндре согласно изобретению в качестве так называемой «насадной гильзы» для флексографской печати, содержит 3 слоя с различными направлениями ориентирования волокон, например, под углом 90° и ±30°, или 90° и ±45°, или 0°(×2) и 90° относительно продольной оси цилиндра.

Согласно еще одному варианту осуществления цилиндра в соответствии с изобретением, первые слои, имеющие первое направление ориентирования волокон, и вторые слои, имеющие второе направление ориентирования волокон, чередуются друг с другом. Одним примером варианта осуществления цилиндра такого типа является цилиндр, который изготовлен из четырехслойного ламината, в котором направления ориентирования волокон первого и третьего слоев и направления ориентирования волокон второго и четвертого слоев идентичны.

В соответствии с особо предпочтительным вариантом осуществления цилиндр имеет симметричную конструкцию в направлении толщины, и направление ориентирования волокон самых наружных, первых слоев образует угол α с продольной осью цилиндра, а направление ориентирования волокон вторых, промежуточных слоев образует угол α с продольной осью цилиндра. В этом варианте осуществления цилиндр также предпочтительно содержит дополнительный слой, имеющий волокна с третьим направлением ориентирования волокон, при этом данное направление ориентирования волокон параллельно или перпендикулярно продольной оси цилиндра. Как и в цилиндре, содержащем 3 слоя, который был рассмотрен выше, дополнительный слой предпочтительно расположен между вторыми, промежуточными слоями, то есть в центре, если смотреть в направлении толщины стенки цилиндра.

В описанных выше многослойных ламинатах, которые используются для изготовления цилиндра согласно изобретению и которые содержат дополнительный слой, имеющий волокна с направлением ориентирования волокон, которое параллельно или перпендикулярно продольной оси цилиндра, толщина этого дополнительного слоя предпочтительно превышает толщину других слоев. В этом случае другие слои с идентичными направлениями ориентирования волокон, как правило, имеют идентичную толщину слоев.

В зависимости от толщины (диаметра) волокон и заданной конечной толщины цилиндра согласно изобретению этот цилиндр также может содержать множество соседних слоев, имеющих одно и то же направление волокон.

Если из цилиндра согласно изобретению изготавливают печатную форму для ротационной трафаретной печати, общая толщина стенки предпочтительно находится в диапазоне от 80 до 300 микрон. Малая толщина печатной формы данного типа также позволяет выполнять отверстия для печати путем использования лазера, в соответствии с рисунком, который должен быть напечатан. Если цилиндр согласно изобретению используется в качестве насадной гильзы для флексографской печати, минимальная толщина стенки составляет приблизительно 0,08 мм. Для печатания этикеток общая толщина стенки предпочтительно находится в диапазоне от 0,02 до 0,15 мм.

Тонкостенный цилиндр согласно изобретению легко обрабатывается с помощью лазера, например, для изготовления печатной формы для трафаретной печати. Следует отметить, что из такого дополнительно обработанного цилиндра легко изготовить плоскую печатную форму путем разрезания цилиндра в продольном направлении и крепления плоской сетки, полученной таким образом, на соответствующем плоском каркасе (рамке).

Механические свойства печатной формы для ротационной трафаретной печати, которая изготовлена из цилиндра согласно изобретению, также являются хорошими.

Несмотря на то, что существуют предпочтительные направления и материалы, направления ориентирования волокон, значения толщины слоев и материал могут изменяться в зависимости от конечного применения, как уже было указано выше и как ниже будет проиллюстрировано более подробно.

При желании в цилиндре согласно изобретению можно объединить слои материала таким образом, чтобы они образовали квазиизотропный ламинат, чтобы уменьшить анизотропию одного слоя, имеющего однонаправленные волокна.

Как уже было указано выше, материалы волокон и пластик связующей матрицы можно выбрать в зависимости от заданных свойств. Примеры пригодных материалов волокон включают углеродные волокна, неорганические волокна, такие как стекловолокна и борные волокна, металлические волокна и органические полимерные волокна, такие как вытянутые волокна, например, арамидные волокна и волокна из вытянутого полиэтилена высокой прочности, а также их комбинации. Особенно предпочтительны углеродные волокна и неорганические волокна, а из них наиболее предпочтительны углеродные волокна. Материал используемого связующего не имеет решающего значения, поскольку он вносит небольшой вклад в механические свойства по сравнению с волокнами, и может быть выбран из известных термопластов, таких как сложные полиэфиры и термореактивные пластики, такие как эпоксидные смолы. Из обычных составов предпочтительным является эпоксикарбопласт, принимая во внимание отличное соотношение между ценой производства и жесткостью. Жесткость этой комбинации фактически вдвое превышает жесткость волокнита на основе эпоксидной смолы с наполнителем, представляющим собой кевлар, и в три раза превышает жесткость стекловолокнита на основе эпоксидной смолы. Другие комбинации с еще более высокой жесткостью включают полиимидокарбопласты, волокниты на основе эпоксидной смолы с наполнителем из графитированных волокон и волокниты на керамической основе с наполнителем из волокон из карбида кремния. Однако эти композиционные материалы являются дорогими. Вышеупомянутые однослойные материалы промышленно изготавливаются и имеются на рынке.

Упругие свойства для ряда однослойных комбинаций волокон и связующего описаны, в частности, в книге I.M. Daniel и др. "Engineering Mechanics of Composite Materials", Oxford University Press, 1994, и приведены ниже в таблице 1.

(алюмоборосиликатного бесщелочного стекла)

(термостойкого магний-алюмосиликатного стекла)

наполнителем из волокон из карбида кремния

Упругие свойства квазиизотропных ламинатов приведены ниже в таблице 2.

Материалы, из которых изготовлены слои, могут, помимо вышеупомянутых связующих и однонаправленных волокон, также при необходимости содержать другие обычные добавки, такие как смазки, вещества, повышающие адгезионную прочность, наполнители, пигменты и т.п.

Кроме того, в случае необходимости печатная форма (цилиндр) согласно изобретению может быть выполнена с одним или более дополнительных поверхностных слоев, которые не содержат никаких волокон и имеют заданные свойства, в частности слоев пластика на внутренней и/или наружной стороне цилиндра. Примерами подобных заданных свойств являются, в частности, уменьшенное трение (за счет применения политетрафторэтилена), износостойкость, стойкость к царапанию, гидрофобность и прочность.

Изобретение также относится к применению цилиндра согласно изобретению в качестве заготовки для изготовления печатной формы для ротационной трафаретной печати, в качестве насадной гильзы для флексографской печати и офсетной печати, которая должна быть установлена на пневматическом валике, в качестве печатной формы для глубокой печати, в качестве средства переноса, предназначенного для переноса покрытий и печатных красок, в качестве формы для гальванопластики (гальваностереотипии) или в качестве материала для формирования покрытия.

Изобретение разъясняется ниже со ссылкой на сопроводительные чертежи, где:

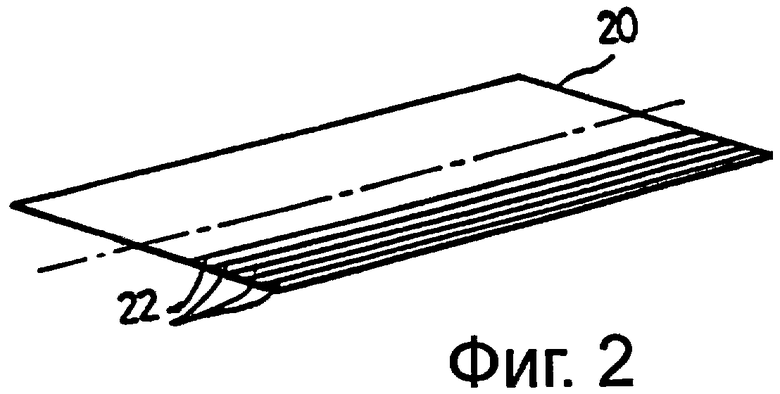

фиг.1 показывает схематичное изображение в изометрии печатной формы для ротационной трафаретной печати, которая изготовлена из цилиндра согласно изобретению;

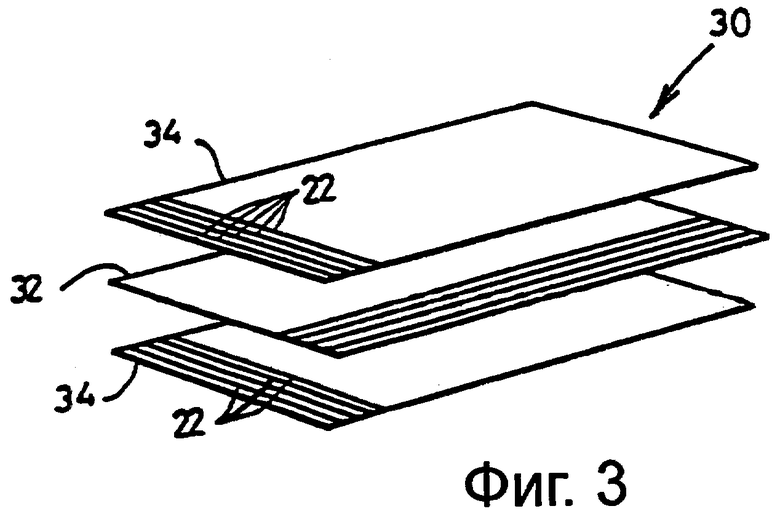

фиг.2 показывает схематичное изображение слоя волокнита, имеющего направление ориентирования волокон;

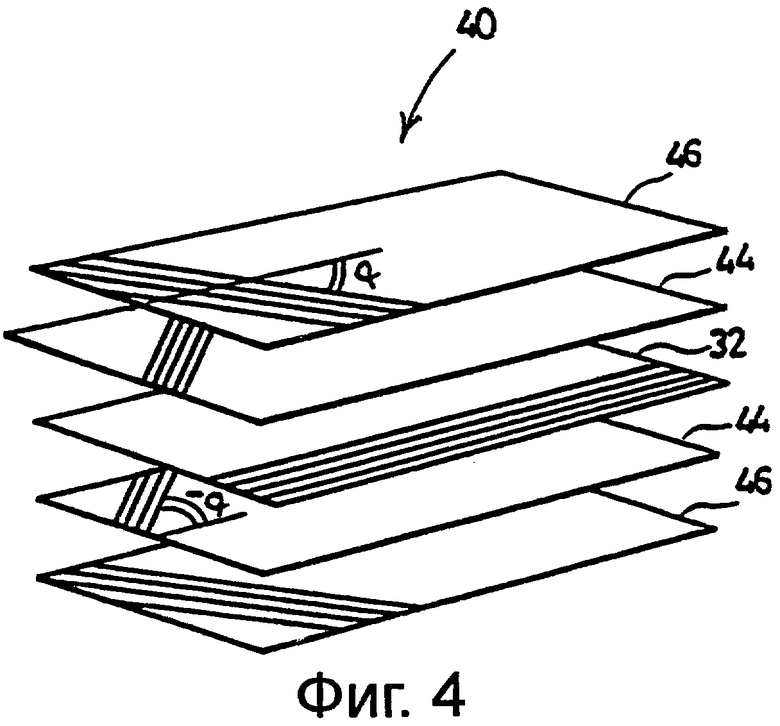

фиг.3 показывает выполненное с пространственным разделением элементов, схематичное изображение симметричного трехслойного ламината; и

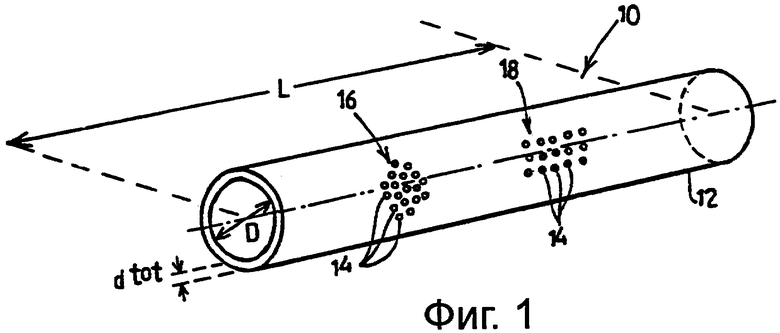

фиг.4 показывает выполненное с пространственным разделением элементов, схематичное изображение пятислойного ламината.

На фиг.1 показана печатная форма 10 для ротационной трафаретной печати, которая изготовлена из тонкостенного полого цилиндра 12 согласно изобретению. В этом цилиндре выполнены перфорационные отверстия в соответствии с рисунком, который должен быть напечатан, путем использования излучения большой энергии, например, с помощью лазера на диоксиде углерода. В данном случае эти перфорационные отверстия образуют отверстия 14 для печати, определяющие изображения 16 и 18, которые должны быть напечатаны. Общая толщина dtot стенки цилиндра составляет, например, 140 мкм для диаметра D, составляющего 203,4 мм, и длины L, составляющей 1850 мм.

На фиг.2 показан плоский слой 20 волокнита, имеющий волокна 22 (схематично показанные относительно тонкими сплошными линиями), при этом направление ориентирования данных волокон параллельно продольной оси цилиндра, который должен быть изготовлен из этого слоя. Данное осевое направление волокон предпочтительно для уменьшения общего изгиба печатной формы 10.

В целях простоты на описанных ниже фигурах идентичные элементы обозначены идентичными ссылочными номерами.

На фиг.3 схематично изображен трехслойный ламинат 30, в котором средний слой 32 с толщиной 84 мкм состоит из слоя волокнита, показанного на фиг.2, то есть слоя, в котором волокна 22 проходят параллельно продольной оси (не показанной на фиг.3). С обеих сторон среднего слоя 32 имеется самый наружный слой 34 с толщиной 28 мкм, волокна 22 которого ориентированы в направлении, перпендикулярном продольной оси. Ламинат с однонаправленными волокнами данного типа может быть образован, например, с помощью обычных способов, таких как процесс получения одноосно-ориентированного волокнистого пластика, литье под давлением, ламинирование и намотка, и может быть механически обработан при необходимости посредством шлифования, полирования и т.п. Однако в большинстве случаев дополнительная механическая обработка такого типа является излишней. Пригодный способ получения цилиндра согласно изобретению раскрыт в US-A-5 071 506. При данном способе композиционный материал наносят на оправку, имеющую надувной эластичный баллон. Оправку вставляют в одногнездную пресс-форму. При повышении давления в надувном эластичном баллоне композиционный материал придавливается к стенке пресс-формы. Впоследствии композиционный материал отверждается.

Ламинат, в котором центральный слой имеет направление ориентирования волокон, которое перпендикулярно продольной оси, и направления ориентирования волокон наружных слоев, которые образуют угол α с продольной осью, где угол α не равен 90° и угол α предпочтительно равен 0°, используется в качестве базовой структуры для изготовления цилиндра согласно изобретению, который имеет опору в процессе использования (например, для изготовления насадной гильзы для флексографской печати), поскольку в этом случае может возникать меньший изгиб, а свойства в направлении по касательной имеют важное значение.

На фиг.4 показано схематичное изображение, иллюстрирующее многослойную структуру примера пятислойного ламината 40 согласно изобретению в плоском виде. Ламинат 40 с симметричной структурой содержит средний слой 32 с толщиной 200 мкм, в котором волокна 22 ориентированы в продольном направлении цилиндра, который должен быть изготовлен из этого ламината. С обеих сторон от среднего слоя 32 имеются два промежуточных слоя 44 с толщиной слоя, составляющей 20 мкм, в которых направление волокон образует угол α=-70° относительно продольной оси. Самые наружные, первые слои 46, аналогичным образом выполненные с толщиной 10 мкм, имеют волокна 22, которые ориентированы под углом +70° относительно продольной оси. Цилиндр с диаметром 120 мм изготовлен из этого пятислойного ламината.

Следует отметить, что на практике выбор соответствующего направления волокон частично будет определяться воспроизводимостью используемой технологии производства и суммарными затратами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧАТНАЯ ФОРМА ДЛЯ РОТАЦИОННОЙ ТРАФАРЕТНОЙ ПЕЧАТИ, ИЗГОТОВЛЕННАЯ ИЗ ВОЛОКНИТА | 2000 |

|

RU2240924C2 |

| ИЗНОСОСТОЙКАЯ ДЕКОРАТИВНАЯ ПЛЕНКА, В ЧАСТНОСТИ, ЗАЩИТНЫЙ СЛОЙ С ОСОБЫМ ОПТИЧЕСКИМ ЭФФЕКТОМ | 2008 |

|

RU2408465C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ С ПРОЗРАЧНЫМИ УЧАСТКАМИ И БУМАГА С ПРОЗРАЧНЫМИ УЧАСТКАМИ, ИЗГОТОВЛЕННАЯ С ПОМОЩЬЮ ЭТОГО СПОСОБА | 2019 |

|

RU2724562C1 |

| МАШИНА ДЛЯ ПОЛУЧЕНИЯ ОПТИЧЕСКИ ПЕРЕМЕННЫХ ЭЛЕМЕНТОВ ИЗОБРАЖЕНИЯ | 2021 |

|

RU2803577C1 |

| Способ получения изделия на неотделяемой полимерной подложке методом FDM-печати | 2024 |

|

RU2825940C1 |

| Цилиндр, сконструированный для накладывания по меньшей мере одного полого цилиндра, а также устройства, включающие по меньшей мере два подобных цилиндра | 2020 |

|

RU2803454C2 |

| АРМИРОВАННЫЕ СЛОИСТЫЕ ПЛАСТИКОВЫЕ МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ПРИ ПРОИЗВОДСТВЕ ПЕЧАТНЫХ ПЛАТ, СПОСОБ ПОЛУЧЕНИЯ ТАКИХ СЛОИСТЫХ МАТЕРИАЛОВ И ПОЛУЧАЕМЫЕ ИЗДЕЛИЯ | 1987 |

|

RU2080750C1 |

| СПОСОБ ЛАКИРОВАНИЯ ПОДЛОЖЕК И ЛАКИРОВАННЫЕ ПОДЛОЖКИ | 2020 |

|

RU2810263C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ С ПРОЗРАЧНЫМИ УЧАСТКАМИ И БУМАГА С ПРОЗРАЧНЫМИ УЧАСТКАМИ, ИЗГОТОВЛЕННАЯ С ПОМОЩЬЮ ЭТОГО СПОСОБА | 2014 |

|

RU2568398C1 |

| МНОГОСЛОЙНАЯ РАСТЯЖИМАЯ ГИЛЬЗА ДЛЯ ЦИЛИНДРА ПЕЧАТНОЙ МАШИНЫ, В ЧАСТНОСТИ ДЛЯ ФЛЕКСОГРАФИЧЕСКОЙ ПЕЧАТИ | 2011 |

|

RU2560321C2 |

Изобретение относится к тонкостенному полому цилиндру, изготовленному из волокнита. Стенка цилиндра состоит по меньшей мере, из одного слоя с волокнами, имеющими, по меньшей мере, одно направление ориентирования волокон, причем общая толщина dtot стенки находится в диапазоне от 0,010 до 1 мм, а отношение dtot/D составляет ≤ 0,0025. Техническим результатом изобретения является создание тонкостенного полого цилиндра с возможностью обработки его с помощью излучения большой энергии при сохранении его жесткости и других механических свойств. 20 з.п. ф-лы, 4 ил.

| US 3981237 А, 21.09.1976 | |||

| Армированная труба из пластического материала | 1967 |

|

SU528025A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ-ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2107622C1 |

| RU 2060159 C1, 03.04.1987 | |||

| US 5087946 А, 11.02.1992 | |||

| US 4214932 А, 29.07.1980 | |||

| US 3482300 А, 31.10.1966 | |||

| US 3684605 А, 15.08.1972. | |||

Авторы

Даты

2005-06-20—Публикация

2000-10-17—Подача