Область техники

[0001] Настоящее изобретение в целом относится к многослойной гильзе, предназначенной для использования на цилиндре ротационной печатной машины, причем гильза является растяжимой, то есть, ее внутренний диаметр может быть увеличен. Настоящее изобретение, в частности, относится к гильзе, предназначенной для флексографической печати, особенно для офсетной печати с так называемой переменной гильзой (variable-sleeve offset printing).

Уровень техники

[0002] Такие гильзы обычно используют для быстрого и недорогого изменения печатной пластины. Они избавляют от необходимости непосредственного изменения самого вращающегося управляемого цилиндра печатной машины. В известном уровне техники термин «гильза» охватывает как гильзы-адаптеры, размещенные на цилиндре для надевания на них следующей, гильзы с более тонкими стенками, так и гильзы с фактической пластиной или пластинодержателем, к которым обычно прикладывается гибкая печатная пластина, или форма. Также известны гильзы с непосредственной гравировкой пластин на внешней поверхности, например, посредством лазера или нанесением их некоторым другим способом. Кроме того, известны гильзы, поверхности которых служат в качестве амартизирующего промежуточного слоя, предназначенного для размещения сравнительно жестких печатных пластин реальной печатной пластины. Настоящее изобретение, по существу, относится и к первым двум указанным типам печатных форм и к последним двум указанным типам печатных форм.

[0003] Гильзу обычно надвигают со скольжением на тело носителя, то есть на цилиндр печатной машины, посредством образования воздушной подушки между гильзой и цилиндром. С этой целью цилиндр печатной машины обычно содержит на своей поверхности отверстия для выхода воздуха, к которым прикладывается давление лишь для монтажа и демонтирования гильзы. С этой целью гильзы разработаны с возможностью растяжения, то есть с растяжимым внутренним диаметром. Многослойные гильзы нашли широкое применение в этом контексте, гарантируя стабильность во время работы и, в частности, закрепление без проскальзывания на цилиндре посредством не испытывающего вращения фрикционного соединения, несмотря на растяжимый внутренний диаметр.

[0004] Многослойная гильза, специально предназначенная для флексографической печати, известна, например, из заявки на Европейский патент ЕР 1361073. Эта гильза содержит, в своем типичном варианте реализации, внутренний слой с внутренним кожухом со сравнительно высокой прочностью и/или поверхностной твердостью, обеспечивающий возможность частого монтажа и демонтирования. Однако, этот внутренний кожух упруго растяжим в минимальной степени для монтажа и демонтирования. Дополнительно предоставлена возможность растяжения совершенно обычным способом, а именно посредством специально выполненного слоя с возможностью сжатия, размещенного в радиальном направлении вне внутреннего кожуха. Выполненный с возможностью сжатия слой обычно представляет собой относительно тонкостенный слой вспененного полимера и обеспечивает возможность обратимого расширения внутреннего кожуха. Гильза по заявке ЕР 1361073 содержит промежуточный слой на внешней стороне выполненного с возможностью сжатия слоя. Обычный промежуточный слой определяет толщину стенок или полный диаметр гильзы и разработан с соответствующей толщиной. В частности, в случае относительно большой толщины стенок промежуточный слой должен быть выполнен из самого легкого материала, такого как вспененный полиуретан. В обычной конструкции, также предложенной в заявке ЕР 1361073, промежуточный слой, в отличие от выполненного с возможностью сжатия слоя, разработан так, чтобы быть как можно более жестким, то есть, несжимаемым в радиальном направлении. За промежуточным слоем следует внешний слой. Последний, в свою очередь, обычно, содержит внешний кожух, имеющий как можно более твердую поверхность и обычно не растяжимый.

[0005] С целью увеличения срока службы и улучшения качества поверхности (TIR), заявка на патент США 2002/0046668 предлагает многослойную, растяжимую гильзу, в которой полностью отсутствует обычный выполненный с возможностью сжатия слой. Выполненный с возможностью сжатия слой удален потому, что в результате соответствующей конструкции сам промежуточный слой обеспечивает возможность определенной степени упругого расширения внутреннего кожуха, например, в диапазоне от приблизительно 4 до приблизительно 12 сотых долей миллиметра. В качестве промежуточного слоя этого вида заявка US 2002/0046668 рекомендует использовать специальный полиуретан с твердостью приблизительно между 45 и 50 по шкале твердости Shore D.

[0006] Аналогичным образом описание изобретения по патенту ЕР 0683040 раскрывает гильзу без выполненного с возможностью сжатия слоя на внутреннем кожухе. Гильза по патенту ЕР 0683040 также представляет собой многослойную структуру с внутренним и внешним кожухом и промежуточным слоем. Кроме отсутствия отдельного слоя сжатия, эта гильза содержит - для уменьшения веса и в отличие от заявки US 2002/0046668 - промежуточный слой специальной легкой конструкции в виде пчелиных сотов с радиально ориентированными сотовыми перегородками (см. фиг.3). Этот промежуточный слой содержит слои из композита типа «матирующий материал/смола», между которыми размещена по меньшей мере одна гексагональная сотовая структура, выполненная из отвержденной полимерной смолы. Гексагональная структура выполнена целиком из полимерной смолы. Для этого полоса специального матирующего материала, особенно подходящего для этой цели и содержащего выдавленные каналы, а также самостоятельно не абсорбирующего смолу во время пропитки, навита вокруг матирующих слоев по спирали. Слои матирующего материала и каналы в специальной ленте впоследствии покрывают смолой, так что слои матирующего материала пропитаны смолой и гексагональная структура канала заполнена смолой. После отверждения это приводит к возникновению специальной двухслойной структуры с перегородками сотов, выполненными исключительно из полимерной смолы. Эти перегородки образуют мостики между наружными слоями из «матирующего материала/смолы». Согласно патенту ЕР 0683040, столбообразные мостики из смолы дополнительно выполнены внутри непропитанных гексагональных ячеек, выполненных из матирующего материала. Они выполнены посредством радиальных отверстий в специальном матирующем материале, распределенных вокруг окружности, которые аналогичным образом заполнены смолой. Согласно патенту ЕР 0683040, существенна специальная конструкция самого промежуточного слоя, содержащего гексагональные перегородки и поддерживающие элементы, выполненные из смолы и размещенные между слоями композита из «матирующего материала/смолы», обеспечивающая возможность радиального расширения внутреннего кожуха от продольной оси. Согласно патенту ЕР 0683040, обеспечена возможность расширения в радиальном направлении, составляющего несколько сотых долей миллиметра, то есть, по меньшей мере 20 мкм.

[0007] Недостатки гильзы согласно патенту ЕР 0683040 состоят по меньшей мере в относительно сложном процессе и, также, в сравнительно высокой плотности, то есть, в объемном весе специального промежуточного слоя.

Задача настоящего изобретения

[0008] Таким образом, задача настоящего изобретения состоит в выполнении гильзы и разработке соответствующего способа выполнения, обеспечивающих возможность дальнейшего уменьшения веса по сравнению с известными гильзами. В качестве дополнения или альтернативы должна быть уменьшена сложность последовательности операций при выполнении гильзы с легким промежуточным слоем, в частности, по сравнению с патентом ЕР 0683040.

[0009] Эти задачи решены посредством гильзы по пункту 1 и способа по пункту 11 формулы изобретения.

Раскрытие изобретения

[0010] Настоящее изобретение относится к многослойной растяжимой гильзе согласно родовому понятию пункта 1 формулы. Она содержит внутренний слой с внутренним кожухом, имеющим износостойкую, твердую поверхность и предпочтительно выполненным из композитного волоконного материала, определяющим цилиндрическую или коническую полость, соответствующую цилиндру печатной машины. Гильза, кроме того, содержит промежуточный слой, обычно представляющий собой легкую сотовую структуру, в частности содержащую сотовые ячейки, центральные оси которых ориентированы, насколько возможно, в радиальном направлении. Как обычно, промежуточный слой определяет полный диаметр гильзы и может быть выполнен с соответственно изменяемой толщиной. Внешний слой размещен на внешней стороне промежуточного слоя. Указанный внешний слой содержит цилиндрический, устойчивый к сжатию внешний кожух, предпочтительно выполненный из композитного волоконного материала. Внешний кожух предназначен, например, для поддержки внешней оболочки, печатной пластины или отдельной внешней гильзы (гильзы в качестве гильзы-адаптера).

[0011] В соответствии с настоящим изобретением, вышеупомянутая задача решена посредством того, что промежуточный слой содержит по меньшей мере один сотовый слой с формованными после отверждения композито-волоконными сотами, выполненными из волоконного материала, внедренного в матрицу из смолы. Промежуточный слой обычно имеет большую толщину (радиальный размер), чем внутренний слой или, например, внешний слой и предпочтительно содержит несколько таких сотовых слоев.

[0012] Стоит отметить, что даже промежуточный слой этого типа с сотовыми слоями обеспечивает возможность расширения внутреннего кожуха в радиальном направлении с удалением от продольной оси при установке гильзы на цилиндр и, в частности, обеспечивает возможность расширения в радиальном направлении на несколько сотых долей миллиметра, по меньшей мере на 10 мкм, и предпочтительно, по меньшей мере на 20 мкм. Использование дополнительного слоя сжатия в качестве вспомогательной меры при желании возможно, но не обязательно. Уменьшения веса можно достичь, среди прочего, посредством низкой плотности сотовых слоев.

[0013] Использование сотов из композитных волокон относительно валика печатной машины само по себе известно. Однако, до сих пор, использование сотов было предложено только для применений, требующих минимизации сжимаемости в радиальном направлении, что не давало возможности, вследствие относительно высокой прочности в направлении перегородки, типичной для сотов, например, на многослойном вращающемся роллере режущего типа по патенту DE 10018418, использовать промежуточный слой, выполненный из легкого сотового материала типа армированного углеродным волокном пластика или армированного стекловолокном пластика.

[0014] Однако, вопреки ожиданиям, структура промежуточного слоя, использующая отвержденные до формирования соты из композитных волокон, то есть соты, выполненные из волоконного материала, внедренного в матрицу из смолы, также способна достигнуть по меньшей мере большей части необходимой сжимаемости посредством самого промежуточного слоя (весьма похоже на более сложную и тяжелую структуру по патенту ЕР 0683040).

[0015] Настоящее изобретение также относится к способу по пункту 11 формулы, предназначенному для выполнения гильзы согласно настоящему изобретению. Предпочтительные варианты реализации настоящего изобретения описаны в зависимых пунктах 2-10 и 12-15.

Краткое описание чертежей

[0016] Более подробная информация и отличительные признаки изобретения могут быть взяты из последующего более подробного описания возможных вариантов реализации настоящего изобретения со ссылками на прилагаемые чертежи. На выполненных без соблюдения масштаба чертежах схематически показано следующее:

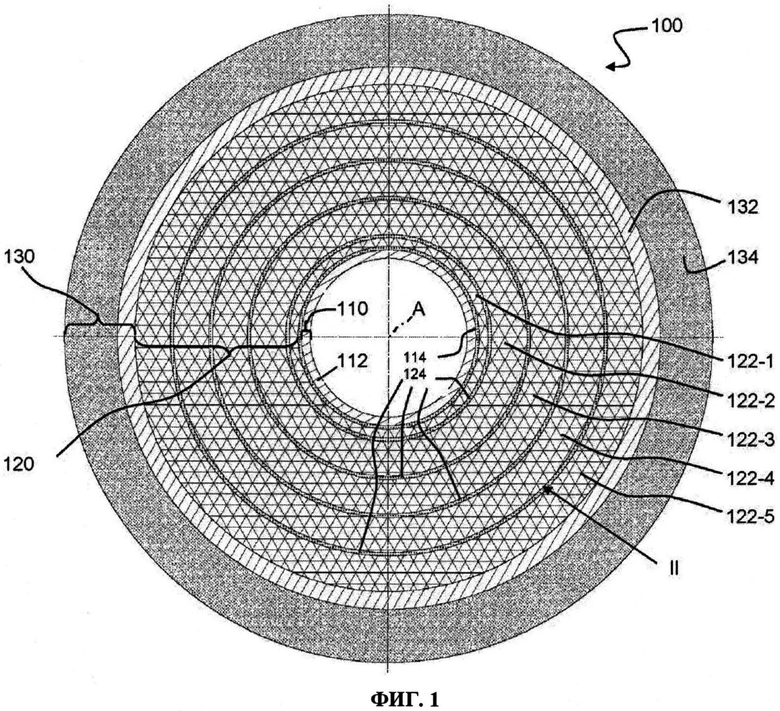

на фиг.1 показано поперечное сечение первого варианта реализации растяжимой гильзы с многослойной структурой, в частности предназначенной для больших наружных диаметров;

на фиг.2 показан схематический вид сбоку в радиальном направлении согласно стрелке II на фиг.1, иллюстрирующий конфигурацию двух соседних сотовых слоев в промежуточном слое гильзы по фиг.1;

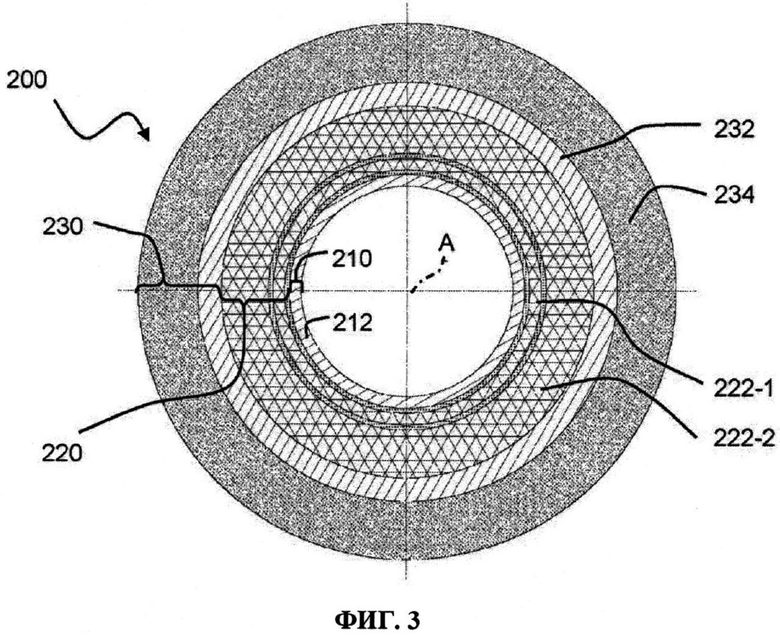

на фиг.3 показано поперечное сечение первого варианта реализации растяжимой гильзы с многослойной структурой, в частности предназначенной для небольших наружных диаметров;

на фиг.4 показано поперечное сечение еще одного варианта реализации растяжимой гильзы с многослойной структурой, как альтернативы к фиг.1;

на фиг.5 показано поперечное сечение альтернативного внутреннего слоя, предназначенного для использования в гильзе по фиг.4;

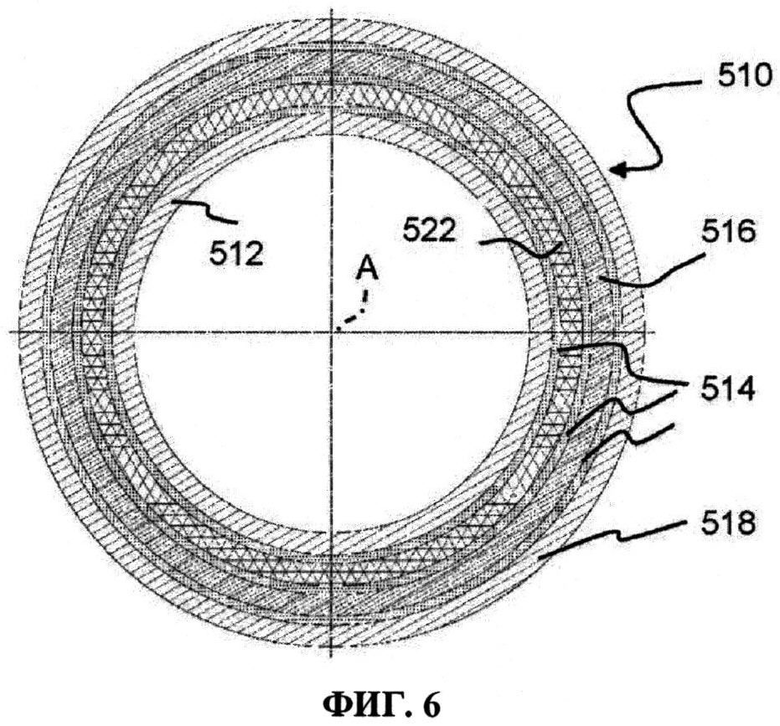

на фиг.6 показано поперечное сечение еще одного альтернативного внутреннего слоя, предназначенного для использования в гильзе по фиг.4.

Подробное описание изобретения со ссылками на чертежи

[0017] На фиг.1 показан первый пример реализации растяжимой гильзы, обычно упоминаемый под позиционным обозначением 100, в поперечном сечении под прямыми углами к его продольной оси А. Гильза 100 имеет несколько слоев и содержит, в последовательном порядке от внутренней части во внешнем направлении, внутренний слой 110, промежуточный слой 120 и внешний слой 130.

[0018] В варианте реализации настоящего изобретения по фиг.1 внутренний слой 110 содержит обычно вращательно симметричный внутренний кожух 112, выполненный из многослойного композитного волоконного материала, а именно армированного стекловолокном пластика. Внутренний кожух 112 имеет твердую поверхность, то есть достаточно износостоек для заданного количества процедур монтажа и демонтирования. Внутренний кожух 112 сам по себе не обладает значительной возможностью сжатия, но его внутренний диаметр может быть упруго расширен на несколько сотых частей миллиметра, в частности, при воздействии на него сжатого воздуха в диапазоне значений давления, типичном для флексографической печати. Будучи полым телом вращения, внутренний кожух 112 определяет продольную ось А гильзы 100, а также внутреннюю полость, посредством которой происходит установка гильзы 100 на цилиндре ротационной печатной машины, в частности на использующем сжатый воздух цилиндре флексографической печатной машины. Термины «цилиндр» и «цилиндрический» должны быть интерпретированы здесь в самом широком смысле, то есть, внутренний кожух 112 может иметь не только известную геометрию кругового цилиндра, но также и геометрию сходящегося на конус тела. По сравнению с цилиндром печатной машины внутренний кожух 112 часто имеет заранее определенный, слегка заниженный размер, так что при выключении сжатого воздуха обеспечена возможность фрикционного соединения без проскальзывания на цилиндре. Дополнительные подробности относительно подходящей конструкции внутреннего кожуха 112 и внутреннего слоя 110 известны при настоящем уровне техники, например описаны в литературе, указанной во введении, и таким образом не объяснены более подробно.

[0019] Как и внутренний слой 110, внешний слой 130 может также выглядеть как, по существу, обычная структура. В варианте реализации изобретения по фиг.1 внешний слой 130 имеет твердую поверхность, причем устойчивый к сжатию внешний кожух 132 выполнен из композитного волоконного материала, предпочтительно, из нескольких слоев армированного стекловолокном пластика. Предпочтительно, чтобы в отличие от внутреннего кожуха 112 внешний кожух 132 не был значительно деформируемым при воздействии нормальных напряжений, направленных от внутренней или внешней стороны. Это, в частности, достижимо посредством подходящей комбинации смолы и волоконного материала во внешнем кожухе 132. Например, по сравнению с внутренним кожухом 112, внешний кожух 132 может содержать больше слоев, чем внутренний кожух 112, и/или быть выполнен из другого волоконного материала, такого как другая ткань, или из менее растяжимой комбинации других типов волоконного материала и т.д. Внешний слой 130 по фиг.1, кроме того, содержит внешнюю оболочку 134, выполненную из твердого, химически устойчивого материала, предпочтительно полиуретана или материала с аналогичными свойствами. Внешняя оболочка 134 представляет собой, по существу, внешнюю поверхность в виде кругового цилиндра, простирающуюся вдоль продольной оси А и подвергнутую соответствующей машинной обработке, например, при необходимости обточенной на цилиндр. Внешняя оболочка 134 прикреплена к внешнему кожуху 132. С этой целью, тонкий внешний сотовый слой (не показан) может быть при необходимости прикреплен к внешнему кожуху 132 для улучшения соединения, аналогично самому внутреннему сотовому слою, описанному ниже, на который нанесена внешняя оболочка 134, выполненная из полиуретана. Аналогично, внешняя оболочка 134 имеет твердую поверхность и защищает от сжатия. В качестве альтернативы этому упругая оболочка, например, выполненная из резиноподобного материала, причем имеет место отдельная внешняя гильза, то есть гильза, предназначенная для использования гильзы 100 в качестве, например, гильзы-адаптера или непосредственно печатной пластины, может быть нанесена на внешний кожух 132. Однако, вариант реализации настоящего изобретения по фиг.1 с внешней оболочкой 134, выполненной из полиуретана, предпочтителен для флексографической печати. В известном способе внешняя оболочка 134 таким образом образует пластину или пластинодержатель для взаимозаменяемого прикрепления гибкой печатной пластины. Подходящие средства сохранения (не показаны подробно) для пластин флексографической печати, например, фрезерованный удерживающий разрез, могут быть выполнены во внешней оболочке 134 или на ней. Более подробная информация относительно подходящей конструкции внешнего слоя 130 известна при настоящем уровне техники.

[0020] На фиг.1 схематически показана структура промежуточного слоя 120 согласно одной особенности изобретения. Промежуточный слой 120 выполнен в виде цилиндра и выполнен из легкого сотового материала, в частности в виде многослойной структуры с несколькими слоями сотового материала. Промежуточный слой 120 прикреплен к внутреннему слою 110 на внутреннем кожухе 112 согласно фиг.1, например, предпочтительно посредством слоя 114 подходящего клея. Напротив, внешний слой 130 может быть прикреплен к промежуточному слою 120, выполненному из сотового материала, или непосредственно, например, посредством наматывания пропитанного волоконного материала, или посредством дополнительного отдельного клеевого слоя.

[0021] Как может лучше всего быть видно из фиг.2, сотовые ячейки 123 индивидуальных слоев промежуточного слоя 120 расположены таким образом, что их центральные оси В (перпендикулярные плоскости фиг.2) ориентированы, по существу, радиально относительно продольной оси А. Таким образом, центральные оси В исходят из продольной оси в звездообразной конфигурации, предпочтительно в плоскости фиг.1. В несформированном плоском состоянии центральная ось В соответствует оси симметрии сотовой ячейки 123 в направлении толщины сотов параллельно стенкам ячеек. Вследствие вызванного кривизной расширения сотовых ячеек 123 (см. ниже), стенки ячеек, то есть перегородки 126 сотов, не точно параллельны центральной оси В, но аналогичным образом, по существу, радиальные. На фиг.2 показан идеализированный схематический вид без соответствующей кривизны. Конечно, на практике нельзя избежать вызванных кривизной деформаций и меньшей степени симметрии в поперечном сечении сотовых ячеек 123 по фиг.2.

[0022] Как может быть видно из фиг.1 и фиг.2, промежуточный слой 120 выполнен из нескольких соседствующих сотовых слоев 122-1, 122-2, 122-3, 122-4, 122-5. Каждый отдельный сотовый слой 122-1, 122-2, 122-3, 122-4, 122-5 из промежуточного слоя 120 выполнен согласно настоящему изобретению, с отвержденными до формирования сотами из композитного волоконного материала, выполненными из волоконного материала, внедренного в матрицу из смолы. В этом контексте термин «отвержденные до формирования» означает, что отдельные соты каждого сотового слоя 122-1, 122-2, 122-3, 122-4, 122-5 уже образуют реальный волоконный композит, то есть затвердели прежде размещения на вершине друг друга во время производства промежуточного слоя 120. Кроме того, термин «соты» использован здесь для обозначения не единственной сотовой ячейки, а согласованной структуры ячеек. Соты из композитного волоконного материала каждого сотового слоя 122-1, 122-2, 122-3, 122-4, 122-5 могут, в принципе, быть выполнены из любой подходящей комбинации стекловолокон, углеродных волокон, арамидных волокон или их смесей, с эпоксидными смолами, смолами сложных виниловых эфиров, полиэфирными смолами, фенольными смолами или другими типами смол, содержащими гибридные смолы, при необходимости. Однако, соты, выполненные из арамидной волоконной бумаги, в частности из бумаги Nomex® в сочетании с фенольной смолой (например, типа Euro-Composites® ECA/ECA-R), особенно предпочтительны для оптимизации стоимости и веса. Как может кроме того быть видно из фиг.1, сотовые слои 122-1, 122-2, 122-3, 122-4, 122-5 непосредственно прикреплены к друг другу, располагаясь друг на друге и между друг другом, посредством промежуточных клеевых слоев 124, соосных к оси А. Например, для клеевых слоев 124 подходит клеевая пленка, основанная на эпоксидной смоле или из термопластичного клея. Предпочтительно, чтобы вес клеевого слоя 124 на единицу площади составлял меньше 500 г/м2 и предпочтительно, чтобы клеевой слой представлял собой чистый отвердевший клей, например, смолу без волоконного укрепления, обеспечивающий минимальную упругую деформацию. Другими словами, в круговом направлении в пределах промежуточного слоя 120 в отличие от известного уровня техники не предусмотрены никакие наружные слои волоконного композита типа сэндвич, а вместо них использованы слои 124 из чистого неусиленного клея, например, из эпоксидной смолы или термопластического материала. Как оказалось, это выгодно для расширения внутреннего слоя 110 и, по-видимому, определяющее в этом отношении.

[0023] Несмотря на характерное использование сотового волоконного композита для достижения высокой сопротивляемости сжатию в направлении центральных осей В сотовых ячеек 123, структура предложенного здесь промежуточного слоя 120 в удивительной степени способна достигать достаточной степени расширения внутреннего слоя 120 и внутреннего кожуха 122 на несколько сотых долей миллиметра в радиальном направлении, в частности, больше чем на 30 мкм. Вероятно, это свойство связано с эффектами, имеющими отношение к производству, такими как расширение сотовых ячеек 123 в радиальном направлении, а также к их непосредственной связи друг с другом посредством неусиленных клеевых слоев 124.

[0024] Идеальные значения были получены в варианте реализации настоящего изобретения, схематично показанном на фиг.2. В этой ситуации две радиально-смежные пары сотовых слоев 122-1/122-2, 122-2/122-3, 122-3/122-4 и 122-4/122-5 (последняя пара показана на фиг.2) в каждом случае размещены таким образом, что центральные оси В сотовых ячеек 123 из внешнего сотового слоя 122-5 в максимально возможной степени смещены относительно центральных осей сотовых ячеек соседнего внутреннего сотового слоя 122-4, по меньшей мере на существенной части окружности, рассматриваемой вокруг продольной оси А. Другими словами, упорядочения центральных осей В между двумя непосредственно соседствующими сотовыми слоями 122-1/122-2, 122-2/122-3, 122-3/122-4 или 122-4/122-5 избегают в степени, технически возможной в рамках производства. Упорядочения этого вида можно в принципе относительно легко избежать, по меньшей мере на части окружности, превышающей 75% окружности при статистически средней оценке. Напротив, упорядочение между несоседствующими сотовыми слоями, например, между самым внутренним сотовым слоем 122-1, средним сотовым слоем 122-3 и/или внешним сотовым слоем 122-5, совершенно допустимо, не представляет особой важности и иногда даже выгодно. При соблюдении соответствующей точности во время производства предпочтительно выполнение обработки таким способом, чтобы, как показано на фиг.2, соты в парах соседних в радиальном направлении сотовых слоев, например, 122-4/122-5, были смещены так, чтобы перегородки 126 ячеек, то есть, радиально ориентированные стенки ячеек, сотовых ячеек 123 внутреннего сотового слоя 122-4 (показаны на фиг.2) поддерживали перегородки 126 ячеек внешнего сотового слоя 122-5 центральным образом в пределах границ технической выполнимости. Иначе говоря, полагают, что в радиальном виде сбоку по фиг.2 пересечение перегородок 126 соседних ячеек происходит, насколько возможно, центральным образом. В результате каждая перегородка 126 ячейки как правило несет нагрузку в четырех точках, что показано как С на фиг.2 (аналогично четырехточечной опоре). По производственным причинам, конечно, отсутствует возможность полного исключения небольшого неумышленного упорядочения в ограниченных угловых диапазонах (сектора вдоль продольной оси А). В равной степени, не может быть точно гарантирована центральная нагрузка на перегородки 126 ячеек при их воздействии друг на друга. Однако, в среднем, конфигурация двух соседних сотовых слоев, например, слоев 122-4/122-5, может и должна в большей части проявлять вышеупомянутое смещение или воздействие центральной нагрузки, а не упорядочение центральных осей В и перегородок 126 ячеек. Эта предпочтительная конфигурация дополнительно улучшает уже и так очень хорошую радиальную сжимаемость промежуточного слоя 120 во внешнем направлении, что обеспечивает возможность расширяемости внутреннего слоя 110. Попарная конфигурация с отсутствием выравнивания, очевидно, требует, чтобы пары соседних сотовых слоев, например, пары 122-2/122-3, 122-3/122-4 и 122-4/122-5, были выполнены из сотов волоконного композита с идентичными размерами ячеек. В результате и несмотря на расширение во внешнем направлении поперечные сечения соседних сотовых ячеек 123 совпадают почти точно на их границе раздела, то есть на уровне клеевого слоя 124 между ними.

[0025] Кроме того, следует отметить, что промежуточный слой 120 предпочтительно показывает самый внутренний сотовый слой 122-1 выполненным из отвержденных до формирования сотовых ячеек из волоконного композита, причем сотовые ячейки имеют гексагональную форму (не показаны подробно). Таким образом, в отличие от сотовых ячеек 123 из последующих внешних сотовых слоев 122-2, 122-3, 122-4, 122-5, показанных на фиг.2, самый внутренний сотовый слой 122-1 не содержит никаких подвергшихся перерасширению сотовых ячеек. Напротив, сотовые ячейки 123 из последующих внешних сотовых слоев 122-2, 122-3, 122-4, 122-5 перерасширены, предпочтительно в направлении продольной оси А, то есть, по меньшей мере, не имеют регулярную гексагональную форму, как схематично показано на фиг.2. На фиг.2 не показан более подробно предпочтительный вариант реализации сотовых ячеек 123, которые полностью перерасширены (в направлении W или L), то есть перерасширены, образуя квазипрямоугольное поперечное сечение («перерасширенное прямоугольное ядро», например, для композита типа Euro-Composites® ECA-R). Соответствующее перерасширение сота из волокнистого композита перед его отверждением весьма способствует его последующему изгибу в форму цилиндрического кожуха относительно оси А и уменьшает сопутствующую деформацию. Кроме того, вариант реализации настоящего изобретения согласно фиг.1 показывает предпочтительную особенность, заключающуюся в том, что самый внутренний сотовый слой 122-1, выполненный из гексагональных сотов, проявляет, по существу, меньшую толщину (размер в радиальном направлении) по сравнению с последующими внешними сотовыми слоями 122-2, 122-3, 122-4, 122-5. Толщина самого внутреннего сотового слоя 122-1, выполненного из гексагональных сотов, составляет меньше 10% (предпочтительно меньше 7,5%) от полной толщины промежуточного слоя 120, измеренной в экспериментах. Для обеспечения возможности реального на практике изгиба самого внутреннего сотового слоя 122-1, выполненного из гексагональных сотов, при заданных общепринятых значениях внутренних диаметров гильзы 100 предпочтительно, чтобы указанный самый внутренний сотовый слой 122-1 имел в абсолютных значениях толщину, не превышающую 7,5 мм (и предпочтительнее 5 мм). Особенно предпочтительно, чтобы гексагональные соты в тонком самом внутреннем сотовом слое 122-1 были использованы вместе со вспомогательным слоем вспененного полимера, как описано ниже (фиг.5, 6). Конфигурация, содержащая тонкий, относительно более устойчивый самый внутренний гексагональный сотовый слой 122-1 и соседний перерасширенный сотовый слой 122-2 согласно фиг.1, очевидно также выгодна для расширения, причем это возможно имеет отношение к благоприятным свойствам изгиба в точках пересечения перегородок 126 гексагональных и перерасширенных сотовых ячеек.

[0026] На фиг.1 не показан более подробно предпочтительный вариант реализации настоящего изобретения, согласно которому промежуточный слой 120 содержит сотовые слои 122-1, 122-2, 122-3, 122-4, 122-5 по меньшей мере трех различных толщин, увеличивающихся во внешнем направлении. Например, внутренний сотовый слой 122-1 может иметь толщину, составляющую примерно 1,5-3,5 мм, толщина внешних сотовых слоев 122-2, 122-3, 122-4, 122-5 составляет, в каждом случае, 7,5-12,5 мм, 12,5-17,5 мм и 17,5-25 мм, причем в этом контексте два средних сотовых слоя 122-3, 122-4, например, могут иметь одинаковую толщину 12,5-17,5 мм. Точно так же вместо слоя 122-5 с толщиной от 17,5 мм до 25 мм, также возможно выполнить несколько идентичных слоев, например, четыре - семь таких слоев, в зависимости от требуемого наружного диаметра. Точная настройка полной толщины промежуточного слоя 120 может быть достигнута посредством наложения соответствующих образом выбранных сотовых слоев меньшей толщины на внешней стороне одного или нескольких самых толстых слоев (см. пример ниже).

[0027] На фиг.3 показана гильза 200, характерная для второго варианта реализации настоящего изобретения. Как и в варианте реализации по фиг.1, здесь нет никакого отдельного обычно используемого слоя сжатия. Кроме того, в этом варианте реализации настоящего изобретения гильза имеет многослойную структуру с внутренним слоем 210 и содержит внутренний кожух 212 из армированного стекловолокном пластика, промежуточный слой 220 и относительно твердый внешний слой 230 с внешним кожухом 232 и внешней оболочкой 234 из полиуретана. Гильза 200, по существу, отлична тем, что имеет место меньшее количество сотовых слоев, например, как показано, лишь два сотовых слоя 222-1 и 222-2, причем предпочтительно, чтобы самый внутренний сотовый слой 222-1 был относительно тонким, в частности, с толщиной много меньшей 10 мм, и выполненным из гексагональных сотов, а внешний сотовый слой 222-2 относительно толстым, например, с толщиной больше 15 мм, и выполненным из полностью перерасширенных сотов (например, из композита типа Euro-Composites® ECA-R). Наряду с различными диаметрами, структура внутреннего слоя 210 и внешнего слоя 230 могут соответствовать вышеупомянутому описанию. Вышесказанное в равной степени относится к структуре отдельных сотовых слоев 222-1, 222-2. Кроме того, в варианте реализации изобретения по фиг.3 промежуточный слой 220, выполненный из отвержденных до формирования сотов из волоконного композита, сам по себе таким образом вносит существенный вклад в способность расширения внутреннего кожуха 212 в радиальном направлении от продольной оси А с целью крепления гильзы 200 на цилиндре печатной машины. Аналогично, промежуточный слой 220 с относительно тонкой полной толщиной обеспечивает возможность расширения по меньшей мере на 20 мкм (2 сотых доли миллиметра) в радиальном направлении.

[0028] На фиг.4 показан еще один вариант реализации гильзы 300 в качестве альтернативы фиг.1. , по существу,, отличие гильзы 300 состоит в структуре ее внутреннего слоя 310. Хотя он показан в другом виде, промежуточный слой 320 может быть, по существу, структурирован так, как описано выше по фиг.1 или, однако, не содержать тонкий самый внутренний слой (см. фиг.1, обозначение 122-1), и/или иметь различную конфигурацию сотовых слоев 322-1, 322-2, 322-3. Внешний слой 330 предназначен, как описано выше, для использования при флексографической печати.

[0029] Напротив, внутренний слой 310 по фиг.4 в дополнение к описанному выше внутреннему кожуху 312 с твердой поверхностью содержит, при следовании от внутренней части наружу, выполненный с возможностью сжатия вспомогательный слой 316 и, по производственным причинам, промежуточный кожух 318. Аналогичным образом, по сравнению с внешним кожухом 332 промежуточный кожух 318 относительно упругий, например, выполнен из волоконного композита, предпочтительно выполнен лишь из нескольких слоев армированного стекловолокном пластика, для обеспечения возможности заданного расширения. В соответствии с настоящим изобретением промежуточный слой 320 выполнен на промежуточном кожухе 318 и прикреплен к нему. Вспомогательный слой 316 по фиг.3 содержит выполненный с возможностью сжатия материал, в частности вспененный полимер с плотностью, составляющей от 25 до 40 кг/м3. Предпочтительно использование эластомера или какого-то типа пены с по возможности самым длительным сохранением более 90% от значения упругости.

[0030] Предпочтителен вариант реализации изобретения со вспомогательным слоем 316 по фиг.4, в частности, при необходимости, в дополнение к существенному вкладу со стороны промежуточного слоя 320, внесения дополнительного вклада в растяжимость внутреннего кожуха 312 или, например, при специфическом воздействии на нескользящее фрикционное соединение на цилиндре посредством подходящего выбора материала вспомогательного слоя 316. Кроме того, в варианте реализации гильзы 300 по фиг.4 вспомогательный слой 316 дает небольшой, по сравнению с промежуточным слоем 320, вклад (меньше 50%) в радиальное расширение относительно продольной оси в абсолютных величинах (а не относительно длины). Таким образом, в варианте реализации изобретения по фиг.4 более 50% от расширения в радиальном направлении (в абсолютных величинах) поглощено промежуточным слоем 320, например, на основе структуры по фиг.1. В соответствии с этим, предпочтительно, чтобы вклад промежуточного кожуха 318 в растяжимость составлял меньше 50%.

[0031] На фиг.5 и 6 показаны предпочтительные варианты внутреннего слоя 410, 510 с выполненным с возможностью сжатия вспомогательным слоем, который, в частности, может быть также внедрен отдельным образом в структуры по фиг.1, фиг.3 или фиг.4 в качестве внутреннего слоя. В этом контексте указанные структуры затем показывают внутренний кожух 112, 212 или промежуточный кожух 314 меньшей толщины и завышенного размера, соответствующего диаметру внутреннего слоя по фиг.5 или фиг.6, плюс сборочный зазор, составляющий примерно от 0,1 до 0,5 мм для реализации монтажа.

[0032] Внутренний слой 410 по фиг.5 содержит, в направлении от внутренней части наружу, внутренний кожух 412 с твердой поверхностью, выполненный с возможностью сжатия вспомогательный слой 416, в частности выполненный, как и выше, из эластомера или вспененного полимера, и тонкий сотовый слой 422. Тонкий сотовый слой 422 прикреплен к выполненному с возможностью сжатия вспомогательному слою 416, то есть, вспененному полимеру, посредством подходящего неусиленного упруго-деформируемого клеевого слоя 414. Тонкий сотовый слой 422, в частности, выполнен из отвержденных до формирования сотов из волоконного композита, предпочтительно с гексагональными сотовыми ячейками с толщиной меньше 7,5 мм. Для производственных целей внутренний слой 410 дополнительно содержит внешний промежуточный кожух 418, предпочтительно выполненный из композитного волоконного материала, и разработанный со сравнительно малой толщиной, так что при скреплении вместе с последующим промежуточным кожухом, например, кожухом 318 на фиг.4 он не вносит существенный вклад в расширение промежуточного слоя в радиальном направлении, например, слоя 320 по фиг.4. Основанный на полиуретане или основанный на эпоксидной смоле пастообразный клей предпочтителен для клеевого слоя 414, налагаемого рядом со вспомогательным слоем 416, выполненным из эластомера или вспененного полимера.

[0033] Структура внутреннего слоя 510 по фиг.6 идентична, за исключением порядка следования слоев от внутренней части наружу, причем тонкий сотовый слой 522 выполнен на внутренней части, а выполненный с возможностью сжатия вспомогательный слой 516 на внешней стороне по фиг.6.

[0034] По сравнению с внутренним слоем 310 по фиг.4, например, используют внутренний слой 410, 510 по фиг.5 или фиг.6, обеспечивающий возможность увеличения возможного сжатия или уменьшения толщины выполненного с возможностью сжатия вспомогательного слоя 416, 516, поскольку последний способен, особенно при использовании вспененного материала, по меньшей мере в слабой степени, ускользать в открытые сотовые ячейки тонкого сотового слоя 422, 522.

[0035] Возможные способы выполнения гильз 100, 200, 300 с промежуточным слоем 120, 220, 320 и/или внутренним слоем 310, 410, 510 в соответствии с настоящим изобретением описаны ниже на основе предпочтительных вариантов реализации настоящего изобретения.

[0036] В качестве общего обзора отметим, что способ выполнения многослойной растяжимой гильзы как правило включает операции А) - С), а именно:

A) выполнение внутреннего слоя 110, 210, 310 с внутренним кожухом 112, 212, 312 с твердой поверхностью, предпочтительно выполненного из композитного волоконного материала, на сердечнике, определяющем продольную ось, предпочтительно посредством

- нанесения, предпочтительно наматыванием, сухого или пропитанного смолой волоконного материала на сердечник в виде одного или нескольких слоев,

- пропитывания волоконного материала смолой посредством вакуумной инфузии или посредством влажной намотки непосредственно во время намотки,

- отверждения пропитанного волоконного материала для получения внутреннего кожуха с твердой поверхностью,

B) выполнение промежуточного слоя 120, 220, 320 в виде легких сотов с сотовыми ячейками, центральные оси которых ориентированы радиальным образом к продольной оси, посредством

- нанесения клеевого слоя 124, 224, 324, в частности на образованном внутреннем слое 110, 210, 310,

- нанесения по меньшей мере одного сотового слоя 122, 222, 322, выполненного из ранее отвержденных сотов из волоконного композита, состоящего из волоконного материала, внедренного в матрицу из смолы, соосно к продольной оси А, причем сотовый слой 122, 222, 322 из волоконного композита сформирован во время нанесения или заранее для изгиба его в криволинейную форму относительно продольной оси А; в этом контексте размеры сотовых ячеек предпочтительно составляют от 3,2 до 6,4 мм; удельный вес сотовых слоев предпочтительно составляет от 38 до 52 кг/м3; пропитанные фенольной смолой соты из арамидного волокна предпочтительно используемы в качестве сотового материала (например, соты ЕСА из композита Euro-Composites® S.A.); соединение сотовых слоев клеевыми слоями выполнено в цикле термообработки в печи при температуре 50-160°C, в зависимости от типа используемого клея,

C) выполнение внешнего слоя 130, 230, 330 с твердой поверхностью и цилиндрическим внешним кожухом 132, 232, 332, предпочтительно выполненным из композитного волоконного материала, на промежуточном слое 120, 220, 320, предпочтительно посредством

- нанесения, например, посредством наматывания, волоконного материала, предварительно пропитанного смолой, предпочтительно эпоксидной смолой или смолой сложных виниловых эфиров, в виде одного слоя или нескольких слоев, косвенно или непосредственно на промежуточном слое, в частности, на внешнем сотовом слое, и

- отверждения предварительно пропитанного волоконного материала для получения внешнего кожуха с твердой поверхностью,

- нанесения внешнего твердого слоя, выполненного из химически стойкого материала, предпочтительно полиуретана или материала с подобным набором свойств, посредством подходящих способов нанесения покрытия (например, отливкой, распылением или центрифугированием).

[0037] В качестве альтернативы выполнению промежуточного слоя 320 непосредственно на полном внутреннем слое 310, также существует возможность выполнения промежуточного слоя 320 на первом промежуточном кожухе 318, к которому впоследствии прикрепляют отдельный внутренний слой 410, 510 по фиг.4 или фиг.5. В этом случае внутренний слой 410, 510 таким образом выполнен отдельно и независимо с точки зрения времени. Такая процедура в частности обеспечивает возможность выполнения модульных промежуточных слоев 120, 220, 320, которые могут содержать внутренний кожух заданного диаметра. Точно так же внешний слой 130, 230, 330 может содержать, в дополнение к защищающему от сжатия внешнему кожуху 132, 232, 332 и, возможно, внешней оболочки 134, 234, 334, один или несколько внутренних слоев распорки, впоследствии наложенных на модульный промежуточный слой 120, 220, 320, в частности также выполненные из отвержденных до формирования сотов из волоконного композита.

[0038] Наконец, следует еще раз отметить, что в соответствии с настоящим изобретением использование по меньшей мере одного сотового слоя, выполненного из отвержденных до формирования сотов из волоконного композита, например, по фиг.1, фиг.3-4, или также по фиг.5-6, приводит к упрощению производства и низкому весу. Кроме того, при достижении малого веса промежуточный слой выполнен с возможностью существенного расширения в радиальном направлении, в частности, расширения, по меньшей мере составляющего 20 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРКАС КОНСТРУКЦИИ АНТЕННОГО РЕФЛЕКТОРА ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2556424C2 |

| ДЕТАЛЬ ДЛЯ РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2573002C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОЙ КОНСТРУКЦИИ | 2004 |

|

RU2276637C1 |

| Композиционный материал для сэндвич-структур и облегченная лопасть ветрогенератора на их основе | 2016 |

|

RU2680510C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 2008 |

|

RU2383439C1 |

| ТЕРМОРЕАКТИВНОЕ ПЕЧАТНОЕ ОФСЕТНОЕ ПОЛОТНО | 2006 |

|

RU2395399C2 |

| Цилиндр, сконструированный для накладывания по меньшей мере одного полого цилиндра, а также устройства, включающие по меньшей мере два подобных цилиндра | 2020 |

|

RU2803454C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТНОГО МАТЕРИАЛА, КОМПОЗИЦИОННЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОСНОВЫ ПЛАТЫ ПЕЧАТНЫХ СХЕМ И ОСНОВА ДЛЯ ПЕЧАТНЫХ СХЕМ | 1993 |

|

RU2115556C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 2007 |

|

RU2333104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ КОНСТРУКЦИИ И ПОДЛОЖКИ ДЛЯ ПЕЧАТНЫХ ПЛАТ НА ЕЕ ОСНОВЕ | 1995 |

|

RU2139792C1 |

Изобретение относится к многослойной гильзе, предназначенной для использования на цилиндре печатной машины, в частности для флексографической печати. Гильза содержит внутренний слой с внутренним кожухом, имеющим твердую поверхность и определяющим продольную ось и полость для монтажа на цилиндр, и внешний слой с цилиндрическим внешним кожухом, предназначенным, в частности, для поддержки внешней оболочки, печатной пластины или отдельной внешней гильзы. Промежуточный слой, выполненный в виде легких сотов с сотовыми ячейками, ориентированными радиально относительно продольной оси, размещен между внутренним кожухом и внешним кожухом. Промежуточный слой содержит по меньшей мере один сотовый слой, состоящий из отвержденных до формирования сотов из волоконного композита, представляющего собой волоконный материал, внедренный в матрицу из смолы. Этот промежуточный слой сам по себе вносит существенный вклад в способность расширения внутреннего кожуха в радиальном направлении от продольной оси с целью крепления гильзы на цилиндре. 3 н. и 13 з.п. ф-лы, 6 ил.

1. Многослойная растяжимая гильза для цилиндра печатной машины, в частности для флексографической печати, которая по меньшей мере содержит, по направлению от внутренней части наружу:

внутренний кожух с твердой поверхностью, предпочтительно выполненный из композитного волоконного материала и определяющий продольную ось и полость для размещения гильзы на цилиндре,

промежуточный слой, выполненный в виде легких сотов с сотовыми ячейками, центральные оси которых ориентированы в радиальном направлении к продольной оси,

устойчивый к сжатию внешний кожух, предпочтительно выполненный из композитного волоконного материала, для размещения на нем, в частности, внешней оболочки, печатной пластины или отдельной внешней гильзы,

причем промежуточный слой, размещенный между внутренним кожухом с твердой поверхностью и устойчивым к сжатию внешним кожухом, сам по себе вносит существенный вклад в способность расширения внутреннего кожуха в радиальном направлении от продольной оси с целью установки гильзы на цилиндре и в частности в обеспечение возможности расширения по меньшей мере на 20 мкм, предпочтительно по меньшей мере на 30 мкм, в радиальном направлении,

отличающаяся тем, что

промежуточный слой содержит по меньшей мере один сотовый слой, содержащий сформированные соты из волоконного композита, выполненные из волоконного материала, внедренного в матрицу из смолы, которые были ранее отверждены.

2. Многослойная растяжимая гильза по п.1, отличающаяся тем, что промежуточный слой содержит по меньшей мере два, предпочтительно несколько, сотовых слоя, каждый из которых выполнен из отвержденных до формирования сотов из волоконного композита и прикреплен соосно относительно продольной оси, один сверху другого, предпочтительно посредством неусиленных клеевых слоев.

3. Многослойная растяжимая гильза по п.2, отличающаяся тем, что два соседних в радиальном направлении сотовых слоя размещены таким образом, что центральные оси сотовых ячеек внешнего сотового слоя смещены относительно центральных осей сотовых ячеек соседнего внутреннего сотового слоя на существенной части окружности.

4. Многослойная растяжимая гильза по п.3, отличающаяся тем, что два соседних в радиальном направлении сотовых слоя выполнены из сотов из волоконного композита с одним и тем же размером ячейки, а центральные оси смещены таким образом, что перегородки ячеек внутреннего сотового слоя поддерживают перегородки ячеек внешнего сотового слоя по существу по центру.

5. Многослойная растяжимая гильза по п.2, в которой все сотовые слои промежуточного слоя выполнены из отвержденных до формирования сотов, выполненных из арамидной волоконной бумаги и фенольной смолы.

6. Многослойная растяжимая гильза по одному из пп.2-5, отличающаяся тем, что промежуточный слой содержит более тонкий самый внутренний сотовый слой, выполненный из отвержденных до формирования сотов из волоконного композита, предпочтительно с гексагональными сотовыми ячейками, и

по меньшей мере один более толстый внешний сотовый слой, выполненный из отвержденных до формирования сотов из волоконного композита с сотовыми ячейками, перерасширенными в направлении продольной оси.

7. Многослойная растяжимая гильза по п.6, отличающаяся тем, что более тонкий самый внутренний сотовый слой имеет толщину меньше 7,5 мм.

8. Многослойная растяжимая гильза по одному из пп.2-5, отличающаяся тем, что промежуточный слой содержит сотовые слои по меньшей мере с тремя различными толщинами, увеличивающимися по направлению наружу.

9. Многослойная растяжимая гильза по одному из пп.1-5, отличающаяся тем, что внешний кожух выполнен из многослойного армированного стекловолокном пластика, а устойчивый к сжатию внешний слой, выполненный из полиуретана, прикреплен к внешнему кожуху.

10. Многослойная растяжимая гильза по одному из пп.1-5, отличающаяся тем, что внутренний слой, по направлению от внутренней части наружу, содержит:

внутренний кожух с твердой поверхностью, выполненный с возможностью сжатия вспомогательный слой, в частности выполненный из эластомера или вспененного полимера, и

промежуточный кожух, предпочтительно выполненный из композитного волоконного материала,

предпочтительно многослойная растяжимая гильза, по направлению от внутренней части наружу, содержит:

внутренний кожух с твердой поверхностью,

выполненный с возможностью сжатия вспомогательный слой, в частности, выполненный из эластомера или вспененного полимера, и

соседний с ним тонкий сотовый слой, в частности выполненный из отвержденных до формирования сотов из волоконного композита, предпочтительно с гексагональными сотовыми ячейками, имеющими толщину меньше 7,5 мм, и

промежуточный кожух, предпочтительно выполненный из композитного волоконного материала,

или

внутренний кожух с твердой поверхностью,

тонкий сотовый слой, в частности, выполненный из отвержденных до формирования сотов из волоконного композита, предпочтительно с гексагональными сотовыми ячейками, имеющими толщину меньше 7,5 мм, и

соседний с ним выполненный с возможностью сжатия вспомогательный слой, в частности выполненный из эластомера или вспененного полимера, и

промежуточный кожух, предпочтительно выполненный из композитного волоконного материала.

11. Способ выполнения многослойной растяжимой гильзы для цилиндра печатной машины, в частности для флексографической печати, включающий операции:

выполнения внутреннего слоя с внутренним кожухом с твердой поверхностью, предпочтительно выполненного из композитного волоконного материала, на сердечнике, определяющем продольную ось, предпочтительно посредством

- нанесения, предпочтительно наматыванием, сухого или пропитанного смолой волоконного материала на сердечник в виде одного или нескольких слоев,

- пропитывания волоконного материала смолой посредством вакуумной инфузии или посредством влажной намотки непосредственно во время намотки,

- отверждения пропитанного волоконного материала для получения внутреннего кожуха с твердой поверхностью,

выполнения промежуточного слоя в виде легких сотов с сотовыми ячейками, центральные оси которых ориентированы радиальным образом к продольной оси, посредством

- нанесения клеевого слоя, в частности на образованном внутреннем слое,

- нанесения по меньшей мере одного сотового слоя, выполненного из ранее отвержденных сотов из волоконного композита, состоящего из волоконного материала, внедренного в матрицу из смолы, соосно к продольной оси, причем сотовый слой из волоконного композита сформирован во время нанесения или заранее для изгиба относительно продольной оси, и

выполнения внешнего слоя с устойчивым к сжатию внешним кожухом, предпочтительно выполненным из композитного волоконного материала, на промежуточном слое, предпочтительно посредством

- нанесения, например посредством наматывания, волоконного материала, предварительно пропитанного смолой, в виде одного слоя или нескольких слоев, косвенно или непосредственно на промежуточном слое, в частности, на внешнем сотовом слое, и

- отверждения предварительно пропитанного волоконного материала для получения устойчивого к сжатию внешнего кожуха.

12. Способ по п.11, в котором выполнение промежуточного слоя включает операции:

- нанесения по меньшей мере двух сотовых слоев с промежуточными неусиленными клеевыми слоями, причем сотовые слои выполнены из ранее отвержденных сотов из волоконного композита, состоящих из волоконного материала, внедренного в матрицу из смолы, и сформированы во время нанесения или заранее для выполнения изгиба относительно продольной оси,

- прикрепления каждого сотового слоя непосредственно к соседнему внутреннему сотовому слою, или косвенно или непосредственно на внутреннем слое, посредством отверждения соответствующих неусиленных клеевых слоев между ними.

13. Способ по п.12, в котором по меньшей мере два сотовых слоя последовательно нанесены таким образом, что в двух соседних в радиальном направлении сотовых слоях центральные оси сотовых ячеек внешнего сотового слоя смещены относительно центральных осей сотовых ячеек соседнего внутреннего сотового слоя на существенной части окружности, предпочтительно таким способом, чтобы два соседних в радиальном направлении сотовых слоя были выполнены из ячеек из волоконного композита с одинаковым размером ячеек, а центральные оси были смещены таким образом, чтобы перегородки ячеек во внутреннем сотовом слое поддерживали перегородки ячеек во внешнем сотовом слое по существу по центру.

14. Способ по п.12 или 13, в котором выполнение промежуточного слоя включает операции:

- нанесения более тонкого самого внутреннего сотового слоя, выполненного из отвержденных до формирования сотов из волоконного композита, предпочтительно с гексагональными сотовыми ячейками, в частности, с толщиной сотового слоя меньше 7,5 мм, и

- нанесения по меньшей мере одного более толстого внешнего сотового слоя, выполненного из отвержденных до формирования сотов из волоконного композита с сотовыми ячейками, перерасширенными в направлении продольной оси, на более тонкий самый внутренний сотовый слой.

15. Способ по п.12 или 13, в котором выполнение промежуточного слоя включает операции:

- нанесения более тонкого самого внутреннего сотового слоя, выполненного из отвержденных до формирования сотов из волоконного композита, предпочтительно с гексагональными сотовыми ячейками, в частности, с толщиной сотового слоя меньше 7,5 мм, на внутреннем кожухе, и

- нанесения по меньшей мере одного выполненного с возможностью сжатия вспомогательного слоя, предпочтительно выполненного из эластомера или вспененного полимера, на тонкий самый внутренний сотовый слой,

или

- нанесения по меньшей мере одного выполненного с возможностью сжатия вспомогательного слоя, предпочтительно выполненного из эластомера или вспененного полимера на внутренний кожух, и

- нанесения более тонкого самого внутреннего сотового слоя, выполненного из отвержденных до формирования сотов из волоконного композита, предпочтительно с гексагональными сотовыми ячейками, в частности, с толщиной сотового слоя меньше 7,5 мм, на выполненный с возможностью сжатия вспомогательный слой.

16. Многослойная растяжимая гильза для цилиндра печатной машины, в частности для флексографической печати, отличающаяся тем, что указанная гильза (100, 200, 300) изготовлена согласно способу по любому из пп.11-15.

| DE 69505044 T2, 27.05.1999 | |||

| ПРЕОБРАЗОВАТЕЛЬ НАПРЯЖЕНИЯ В КОД | 0 |

|

SU196443A1 |

| WO 2009098644 A2, 13.08.2009 | |||

Авторы

Даты

2015-08-20—Публикация

2011-09-22—Подача