Изобретение относится к металлургии, а именно к получению слитков исходного сплава, преимущественно на основе кобальта и железа в вакуумной индукционной печи для производства аморфных лент с использованием кварцевых тиглей.

Известен способ получения слитков исходного сплава для производства аморфных лент (см. Сборник научных трудов под редакцией Б. Кантора. Быстрозакаленные металлы.-М.: Металлургия, 1983 г., с. 424. Патент Япония №52-81010 от 07.07.77 г., Заявка ФРГ №3530899, опуб. 31.07.86 г.), по которому получение слитков исходного сплава для производства аморфных лент проводят в среде инертных газов аргона или азота.

Основным недостатком такого способа является наличие давления над расплавом, которое затрудняет выход продуктов глубинного раскисления на поверхность расплава и переходу их в шлак.

Оставшиеся в слитках включения окислов при расплавлении заготовок из таких слитков в кварцевом тигле при подаче жидкого металла на перемещающуюся закалочную поверхность засоряют выходное отверстие канала тигля, что приводит к прекращению процесса получения аморфной ленты.

Наиболее близким по технологической сущности к заявляемому объекту является способ получения исходного сплава в вакуумной индукционной печи (см. Д.И.Габрилян. Прецизионные сплавы. - М.: Металлургия 1972 г., с.63-73, рис. 21 а), включающий расплавление основной шихты, введение легирующих элементов, полное расплавление компонентов, охлаждение до температуры разливки и разливку сверху в неохлажденную изложницу.

Основными недостатками данного способа являются:

- При разливке жидкого металла непосредственно в изложницу из-за быстрого ее заполнения возникает значительный градиент температур между изложницей и жидким металлом, который приводит к появлению высоких термических напряжений в слитках. Заготовки сплава из таких слитков при быстром нагревании растрескиваются и разрушают кварцевый тигель.

- Нерегулируемое время охлаждения изложницы с выплавленным сплавом может быть причиной возникновения дополнительных напряжений в слитках, так как при быстром извлечении их из изложницы происходит резкое охлаждение сплава.

Техническим результатом настоящего изобретения является снижение напряжений при получении исходных сплавов для производства аморфных лент и, как следствие, увеличение скорости нагревания заготовок в кварцевых тиглях при получении из них аморфных лент, повышение производительности процесса и снижения расхода кварцевых тиглей.

Технический результат, обеспечиваемый изобретением, достигается тем, что время разливки сплава и последующего его охлаждения в изложнице устанавливают из расчета 0,1-0,2 и 5-7,5 мин соответственно на 1 кг массы сплава.

Снижение напряжений в слитках обеспечивается благодаря уменьшению перепада температур между изложницей и расплавом при разливке сплава и снижения перепада температур между слитками и атмосферой воздуха при извлечении их из изложницы. Это возможно благодаря тому, что при медленном охлаждении в сплаве происходит атомное перераспределение, в результате которого атомы различных компонентов занимают определенное положение в решетке образовавшихся металлоидов. Благодаря этому при переходе заготовок такого сплава из упорядочного (твердого) в неупорядочное (жидкое) состояние обеспечивается уменьшение термических напряжений в слитках.

Снижение напряжений в слитках позволило на операции расплавления в кварцевом тигле устранить их растрескивание и разрушение кварцевых тиглей, а скорость расплавления заготовок увеличить со 150 до 450°С/мин по сравнению с аналогом.

В результате, предложенный способ позволяет увеличить производительность процесса получения аморфных лент за счет сокращения времени расплавления заготовок исходного сплава и на 25% снизить расход кварцевых тиглей.

Увеличение времени разливки расплава более 0,2 мин и последующего охлаждения сплава в изложнице более 7,5 мин на 1 кг массы сплава практически не оказывает влияния на дальнейшее уменьшение напряжений в слитках, но приводит к снижению производительности процесса.

Уменьшение продолжительности разливки расплава менее 0,1 мин и последующего охлаждения сплава в изложнице менее 5 мин на 1 кг массы сплава приводит к увеличению напряжений в слитках. Заготовки для аморфных лент из таких слитков при быстром нагревании в кварцевом тигле (>150°С/мин) растрескиваются и разрушают тигли.

Ниже приводится конкретный пример осуществления данного способа при получении исходного сплава на основе кобальта, используемого при производстве аморфных лент.

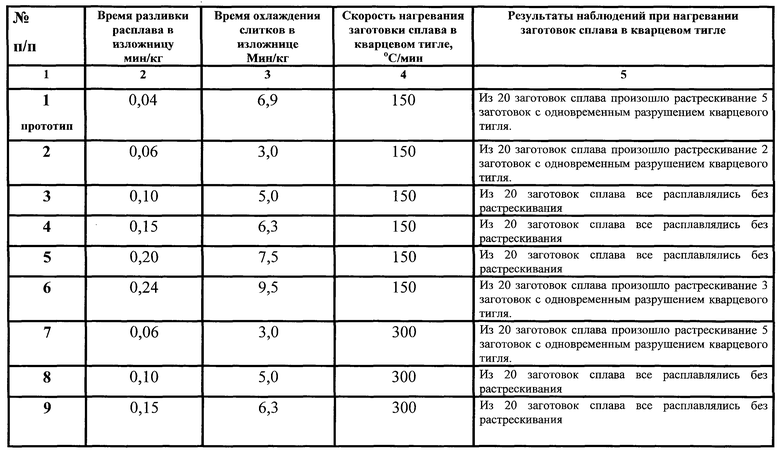

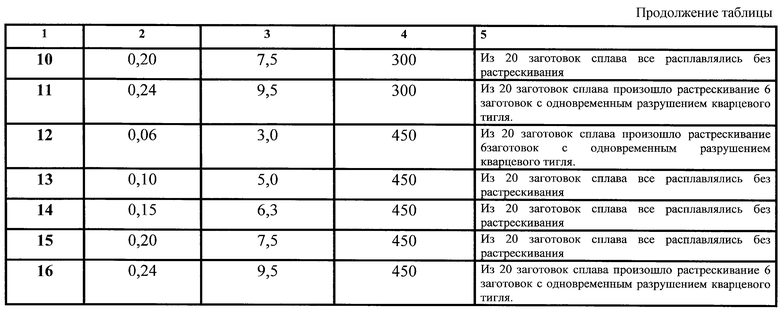

Выплавку исходного сплава на основе кобальта марки типа АМАГ (Ni-11%; Si-8%; Cr-1,5%; Fe-5%; B-2,5%; остальное Со, в вес.%) с общей массой шихты 5,8 кг проводили в вакуумной индукционной печи в тигле из алунда объемом 800 см3. Для регулирования продолжительности разливки жидкого металла использовали воронки из шамотного кирпича с отверстиями различного диаметра. Полученный расплав разливали при температуре 1070°С в чугунные неохлажденные изложницы, позволяющие получать слитки в виде стержней диаметром 19-20 мм и длиной 265 мм. При этом время разливки слитков и охлаждение их в изложнице проводили в интервале 0,06-0,24 мин и 3,0-9,5 мин соответственно на 1 кг массы сплава.

Одновременно были выплавлены слитки того же состава по способу-прототипу. При этом скорость разливки сплава составляла 0,04 мин/кг, а охлаждение слитков в изложнице проводили в течение 6,9 мин/кг (КТД 01200.00051 - Процесс изготовления лент аморфных из магнитомягких сплавов).

Из полученных слитков делали заготовки массой 290 г. Эти заготовки помещали в кварцевые тигли, нагревали высокочастотным индуктором с различной скоростью нагрева до полного расплавления, создавали избыточное давление аргона над расплавом, за счет которого расплавленный металл через калибровочное отверстие в кварцевом тигле попадал на быстро вращающееся металлическое колесо и превращался в аморфную ленту. Полученные результаты представлены в таблице.

Из таблицы следует, что заготовки из исходного сплава на основе кобальта, полученные заявленным способом, имеют низкие наряжения, что позволило на операции расплавления в кварцевом тигле устранить их растрескивание и разрушение кварцевых тиглей, а скорость расплавления заготовок увеличить со 150 до 450°С/мин по сравнению с аналогом.

В результате, предложенный способ позволяет увеличить производительность процесса получения аморфных лент за счет сокращения времени расплавления заготовок исходного сплава и на 25% снизить расход кварцевых тиглей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИСХОДНОГО СПЛАВА ДЛЯ ПРОИЗВОДСТВА АМОРФНЫХ ЛЕНТ | 2004 |

|

RU2260070C1 |

| СПЛАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ЗУБНЫХ ПРОТЕЗОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2331687C1 |

| Способ получения полуфабрикатов из жаропрочного сплава Х25Н45В30 | 2019 |

|

RU2719051C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ-НАКОПИТЕЛЕЙ ВОДОРОДА НА ОСНОВЕ ХИМИЧЕСКИ АКТИВНЫХ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2083711C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ | 2015 |

|

RU2618038C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВО-КАЛЬЦИЕВЫХ СПЛАВОВ | 1992 |

|

RU2035520C1 |

| Способ получения отливок в индукционной печи | 2016 |

|

RU2626114C1 |

| КОМБИНИРОВАННАЯ ВАКУУМНАЯ ИНДУКЦИОННО-ЭЛЕКТРОННО-ЛУЧЕВАЯ ПЕЧЬ ДЛЯ ПЛАВКИ, РАФИНИРОВАНИЯ И РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2093768C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| СПОСОБ ВЫПЛАВКИ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2807237C1 |

Изобретение относится к области металлургии, а именно к получению слитков исходного сплава, преимущественно на основе кобальта и железа в вакуумной индукционной печи для производства аморфных лент с использованием кварцевых тиглей. Способ включает: расплавление основной шихты, введение легирующих элементов, полное расплавление, охлаждение до температуры разливки и разливку сверху в неохлажденную изложницу. Время разливки и последующего охлаждения сплава в изложнице устанавливают из расчета 0,1-0,2 и 5-7,5 мин соответственно на 1 кг массы сплава. Изобретение позволяет снизить напряжения заготовки из исходного сплава на основе кобальта и, как следствие этого, увеличить скорость расплавления заготовок в кварцевых тиглях с 150 до 450 С/мин, а расход кварцевых тиглей снизить на 25%. 1 табл.

Способ получения исходного сплава для производства аморфных лент на основе, преимущественно кобальта и железа, путем плавления в вакуумной индукционной печи, включающий расплавление основной шихты, введение легирующих элементов, полное расплавление, охлаждение до температуры разливки и разливку сверху в неохлажденную изложницу, отличающийся тем, что время разливки и последующего охлаждения сплава в изложнице устанавливают из расчета 0,1-0,2 и 5-7,5 мин соответственно на 1 кг массы сплава.

| DE 3530899 А, 31.07.1986 | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| RU 2064020 С1, 20.07.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ АМОРФНЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ TI-ZR-CU | 1990 |

|

SU1771133A1 |

| МАГНИТОМЯГКИЙ АМОРФНЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 1991 |

|

RU2009257C1 |

Авторы

Даты

2004-11-27—Публикация

2003-02-04—Подача