Изобретение относится к области металлургии щелочноземельных металлов и сплавов, в частности к получению сплавов магния с кальцием и сплавов на их основе.

Известны способы приготовления сплавов магния с алюминием, цинком и другими металлами, заключающиеся в совместном расплавлении магния с легирующими добавками в стальных стационарных или выемных тиглях, с использованием различных флюсов, в печах с газовым, нефтяным или электрическим обогревом и разливкой металла по формам через верх тигля или вычерпыванием разливочными ковшами.

Недостаток таких способов плавки необходимость работы с флюсами, служащими для защиты от соприкосновения расплавленного магния с воздухом или топочными газами во избежание возгорания. В состав флюсов, как правило, входят хлористые соли (магния, кальция, натрия и других металлов). Эти соли гигроскопичны и требуют специальных условий для их хранения и применения. Кроме того, отработанные флюсы требуют специальных технологий для их обработки и утилизации.

Известен способ приготовления сплава магния с кальцием, взятый за прототип, заключающийся в том, что процесс осуществляют в два приема: сначала компоненты сплава расплавляют в стальном стакане, помещенном в стальную реторту, заполненную аргоном, в электрической печи сопротивления при температуре 900-950оС в течение 2-3 ч. После 6-часового охлаждения "загрузочный стакан со сплавом в опрокинутом положении устанавливается в стакан сплавления, к которому подсоединяется изложница с крестовиной, и все это помещается в реторту сплавления. Реторта устанавливается в печь сопротивления, заполняется аргоном и производится плавка при температуре 1000оС в течение 1,5-2 ч. После плавки реторту охлаждают на стеллаже не менее 6 ч. В конце охлаждения каждой реторты, перед ее вскрытием, проводится трехкратное пассивирование возгонов путем последовательного вакуумирования до 1,0-50,0 КПа и заполнения атмосферным воздухом.

Таким образом, процесс получения сплава и отливки слитков занимает не менее 17 ч. При этом отливаются слитки общей массой до 70 кг.

Недостатки прототипа:

малая производительность, являющаяся следствием большой инерционности нагрева в печах сопротивления, многооперационности способа и невозможности работы с горячими ретортами;

значительная трудоемкость способа, вызванная последовательным раздельным осуществлением операций приготовления сплава и отливки слитков;

низкое качество сплава, обусловленное плавкой в стальных стаканах, загрязняющих сплав железом и другими лимитируемыми примесями, и в герметичных стальных ретортах, не позволяющих проводить работы с расплавом. Отсутствие возможности перемешивания расплава приводит к неравномерности распределения компонентов сплава. Неконтролируемый слив металла в изложницу может приводить к получению слитков неодинаковой массы и качества.

Цель изобретения повышение производительности труда, снижение трудоемкости технологии и повышение качества сплава.

Поставленная цель достигается тем, что процесс получения сплава и отливки слитков ведут в индукционной вакуумной печи в атмосфере инертного газа (например аргона). Расплавление шихты ведут в графитовых тиглях, и расплав перегревают до температуры, превышающей температуру плавления основного компонента на 150-250оС. После перегрева расплав усредняют, перемешивая графитовой мешалкой. Расплав также можно усреднить, применив электромагнитное перемешивание.

Расплав сливают через сливное устройство в дне тигля в литейную чашу, из которой он через распределительную решетку попадает в каналы чугунной изложницы или графитовой формы. Избыток газа, возникающий при его нагревании в процессе плавки, стравливается через взрывной клапан печи.

Охлаждение слитков в печи проводится не менее 90 мин, в атмосфере инертного газа, а затем печь вакуумируется, и в нее напускается атмосферный воздух для пассивации возгонов. После не менее часовой выдержки печь вскрывается.

Охлаждение литейной оснастки со сплавом в печи с водоохлаждаемыми индуктором и корпусом в течение более 2,5 ч приводит к снижению ее температуры примерно до 100оС.

Изложница вынимается из печи и разбирается.

Из источников информации не выявлено способов получения сплавов магния или кальция, решающих поставленную задачу путем использования совокупности и последовательности существенных признаков заявляемого изобретения, что доказывает новизну заявляемого способа.

Проведенные опыты помогли преодолеть предубеждение специалистов о невозможности получения сплавов магния и кальция требуемого качества описанным в заявке способом, показали пожаро- и взрывобезопасность способа.

Заявляемый способ получения сплавов магния и кальция не очевиден для специалистов из совокупности некоторых известных существенных признаков, что соответствует изобретательскому уровню.

Описанный способ неоднократно проверен при получении сплава магния с 30% кальция в индукционной вакуумной печи ДР-Н80 на ПО ЧМЗ.

Плавки проводили следующим образом. На графитовую форму с 12 каналами сечением 100х150 мм каждый, высотой ≈ 800 мм последовательно помещались графитовые распределительная решетка, литейная чаша и тигель наружного диаметра ≈ 700 мм. В тигель загружалось ≈ 250 кг шихты, состоящей из магния марки Mg90 или Mg95 и кальция дистиллированного, ТУ 95.824-88. Расчет велся на содержание: магния 69,5% кальция 30,5%

Литейная сборка помещалась в камеру печи, печь вакуумировалась и заполнялась аргоном до давления (1,0-1,2) . 102 КПа.

Плавка велась в течение ≈ 1,5 ч, расплав перегревался до температуры 850±50оС. Температурный интервал обусловлен тем, что при температуре ниже 800оС не обеспечивается хорошее качество слитков, а при температуре выше 900оС резко возрастает испарение компонентов сплава.

В расплав вводилась графитовая мешалка и производилось ручное перемешивание металла в течение ≈ 1 мин. Затем вручную сбивался хвостовик сливного устройства и расплав сливался в форму через распределительную решетку. Избыток газа, образующийся при его расширении в процессе плавки, сбрасывался через взрывной клапан печи.

После 1,5-часового охлаждения печь вакуумировалась и заполнялась атмосферным воздухом. Металл охлаждался еще не менее 1 ч, после чего печь вскрывалась и производилась разборка плавки.

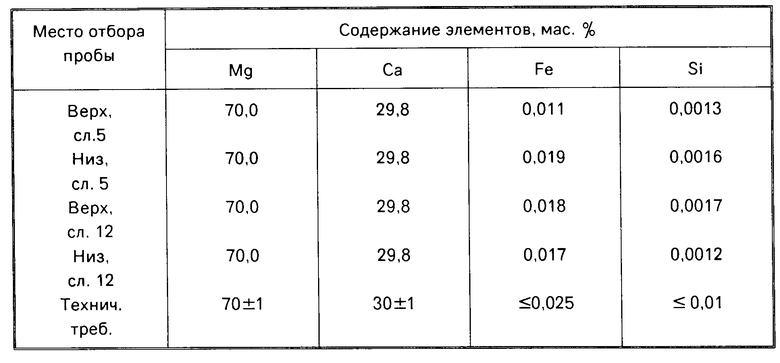

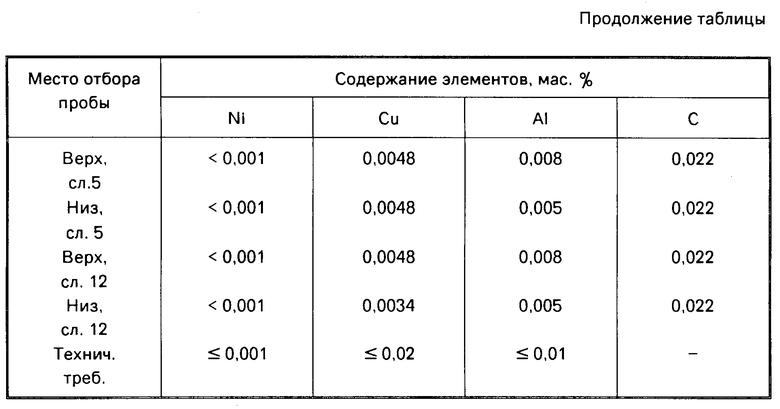

От верхних и нижних частей 2 из 12 полученных слитков сверлением отбирались пробы стружки для определения химического состава сплава. Результаты химического анализа сплава одной из плавок и технические требования на этот сплав приведены в таблице.

Преимущества данного способа заключаются в том, что он позволяет получить за одну плавку значительно большее количество сплава в виде слитков требуемого качества и вида. Применение заявляемого способа позволяет получать сплав заданного состава с равномерным распределением компонентов, удовлетворяющего технические требования по таким примесям, как железо, никель, кремний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОДНОРОДНЫХ КАЛЬЦИЙСОДЕРЖАЩИХ СПЛАВОВ | 1992 |

|

RU2048567C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ КАЛЬЦИЙСОДЕРЖАЩИХ СПЛАВОВ | 1992 |

|

RU2062811C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ЖЕЛЕЗА | 1992 |

|

RU2093597C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, СОДЕРЖАЩЕГО ЛИТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2079563C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВО-АЛЮМИНИЕВОГО СПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООЛОВЯНИСТОЙ БРОНЗЫ | 2005 |

|

RU2307722C2 |

| Способ получения хромовой бронзы | 2020 |

|

RU2731540C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЦИНКОВЫХ ОСАДКОВ | 1999 |

|

RU2156821C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1990 |

|

RU2024642C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ, ВКЛЮЧАЯ ПЕРЕРАБОТКУ ЮВЕЛИРНОГО ЛОМА И РАФИНИРОВАНИЕ ЗОЛОТА | 2013 |

|

RU2525959C1 |

Использование: для получения сплавов магния с кальцием и сплавов на их основе. Сущность: получение сплава и отливку ведут в индукционной ваккумной печи в атмосфере инертного газа. Расплавление шихты ведут в графитовых тиглях, расплав перегревают до температуры, превышающей температуру плавления основного компонента. После перегрева расплав перемешивают графитовой мешалкой или электромагнитным методом. Расплав сливают через сливное устройство в дне тигля в литейную чашу, а из нее - через распределительную решетку в изложницы или формы. Способ позволяет получить за одну плавку большее количество слитков требуемого качества и вида. 2 з.п. ф-лы, 1 табл.

| Патент США N 4450136, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-05-20—Публикация

1992-10-29—Подача