Изобретение относится к металлургии, а именно к получению слитков исходного сплава преимущественно на основе кобальта и железа в вакуумной индукционной печи для производства аморфных лент методом спинингования с использованием кварцевых тиглей.

Известен способ получения слитков исходных сплавов для производства аморфных лент (см. Сборник научных трудов под редакцией Б.Кантора «Быстрозакаленные металлы», М.: Мет. 1983 г., с.424; Патент Японии №52-81010 от 07.07.77 г; Заявка ФРГ №3530899, опубл. 31.07.86 г.), по которому получение слитков исходного сплава для производства аморфных лент проводят в среде инертных газов.

Недостатком этого способа является наличие давления над расплавом, что ухудшает очистку его от посторонних примесей и неметаллических включений. Наличие давления над расплавом затрудняет выход на поверхность расплава твердых неметаллических включений (в основном окисного характера) малых размеров (порядка 10-20 мкм) и перехода их в шлак.

Наиболее близким по технической сущности к заявляемому объекту является способ получения исходного сплава в вакуумной индукционной печи (см. Д.И.Габрилян. «Прецизионные сплавы», М.: Металлургия, 1972, с.63-73, рис. 21а), включающий расплавление основной шихты, введение легирующих элементов, полное расплавление, охлаждение до температуры разливки и разливку сверху в изложницу.

Основными недостатками данного способа являются:

- при введении легирующих элементов в расплав металла в процессе химических реакций образуются неметаллические включения в виде простых оксидов типа СоО, FeO, MnO, SiO2 и сложных оксидов типа шпинелей СоО·Со2О3, FeO·Cr2О3 и др., которые не полностью удаляются из расплава и остаются в нем в виде мелких включений размерами 1-30 мкм. При получении аморфных лент из заготовок такого сплава путем расплавления в кварцевых тиглях и подачи расплавленного металла на вращающееся колесо оставшиеся включения попадают в калибровочное выходное отверстие тигля (сопло) и засоряют его. Получаемая при этом лента имеет дефекты по геометрическим параметрам, что снижает выход годной продукции. Кроме того, часть неметаллических включений взаимодействует с кварцевым тиглем, что приводит к преждевременному разрушению сопла.

Техническим результатом настоящего изобретения является более полная очистка расплава от неметаллических включений и вследствие этого повышение выхода годного, и снижение расхода кварцевых тиглей при получении аморфных лент.

Технический результат, обеспечиваемый изобретением, достигается тем, что в данном способе получения слитков исходного сплава для производства аморфной ленты преимущественно на основе кобальта и железа путем плавления в вакуумной индукционной печи, включающем расплавление основной шихты, введение легирующих элементов, полное расплавление, охлаждение до температуры разливки и разливку сверху в изложницу, в состав основной шихты вводят отходы предварительно измельченной аморфной ленты того же состава в количестве 5-80 вес.% от массы шихты с насыпной массой, составляющей 18-20% от плотности исходного сплава.

Это возможно благодаря тому, что процесс расплавления происходит при пониженной температуре по сравнению с плавкой без использования отходов аморфных лент, что связано с наличием микронеоднородностей в строении аморфных лент, которые способствуют более быстрому их расплавлению по сравнению с кристаллическими сплавами того же состава. Пониженная температура при плавке приводит к уменьшению степени окисления компонентов шихты и расплава. Кроме того, отходы аморфных лент имеют на своей поверхности сложные оксидные соединения типа шпинелей, которые легко переходят в шлак. При этом шпинели, всплывая на поверхность, захватывают из расплава неметаллические включения, что в конечном счете уменьшает количество неметаллических включений в расплаве. Кроме того, отходы аморфных лент прошли ранее полный технологический цикл, включая плавку и спинингование, и поэтому являются более чистыми в отношении неметаллических включений по сравнению с исходными шихтовыми материалами. Поэтому за счет эффекта «разбавления» в расплаве происходит дополнительное снижение неметаллических включений.

Снижение неметаллических включений в слитках исходного сплава позволило устранить засорение калиброванного сопла в кварцевом тигле, значительно снизить активность взаимодействия включений с поверхностью кварцевого тигля, включая и калиброванное сопло, уменьшить количество дефектов по геометрическим параметрам при получении аморфной ленты и, как следствие, повысить выход годной продукции с 52,6 до 87%, и снизить расход кварцевых тиглей в два раза.

Введение в расплав измельченных отходов аморфных лент в количестве менее 5% и с насыпной массой менее 18% от плотности исходного сплава не обеспечивает высокой степени очистки расплава от неметаллических включений, так как отходы аморфных лент в количестве менее 5% с низкой контактной поверхностью не позволяют значительно снизить температуру расплава и ослабляет эффект разбавления. При расплавлении слитков в кварцевом тигле и подаче расплава на вращающееся колесо эти включения попадают в калиброванное сопло и засоряют его. Аморфная лента, полученная из таких исходных слитков, имеет дефекты по геометрическим параметрам, что снижает выход годной продукции.

Увеличение количества измельченных отходов аморфных лент более 80 вес.% от массы шихты и насыпной массы более 20% от плотности исходного сплава затрудняет и удлиняет нагрев и расплавление шихты в плавильном тигле вакуумной индукционной печи вследствие недостаточной плотности загрузки шихты и уменьшения скорости обезгаживания при вакуумной откачке.

Ниже приводится конкретный пример осуществления данного способа при получении исходного сплава на основе кобальта, используемого при получении аморфных лент.

Выплавку исходного сплава на основе кобальта марки АМАГ (Ni - 11%, Si - 8%, Cr - 1,5%, Mn - 0,5%, Fe - 5%, В - 2,5%, остальное Со, вес.%) с общей массой шихты 5800 г проводили в вакуумной индукционной печи в тигле из алунда объемом 800 см3, температура выдержки 1350-1400°С. Шихтовые материалы и измельченные отходы аморфной ленты загружали в тигель и дозаторы. При этом количество отходов варьировали от 3 до 82% от массы шихты, а насыпную массу от 17 до 26% от плотности исходного сплава (плотность исходного сплава марки АМАГ составляет 7,8 г/см3).

Полученный расплав охлаждали до температуры 1070°С и разливали в чугунные изложницы, позволяющие получать слитки в виде стержней диаметром 19-20 мм и длиной 265 мм.

Одновременно были выплавлены слитки того же состава по способу-прототипу (КТД 01200.0005 - Процесс изготовления лент аморфных из магнитомягких сплавов).

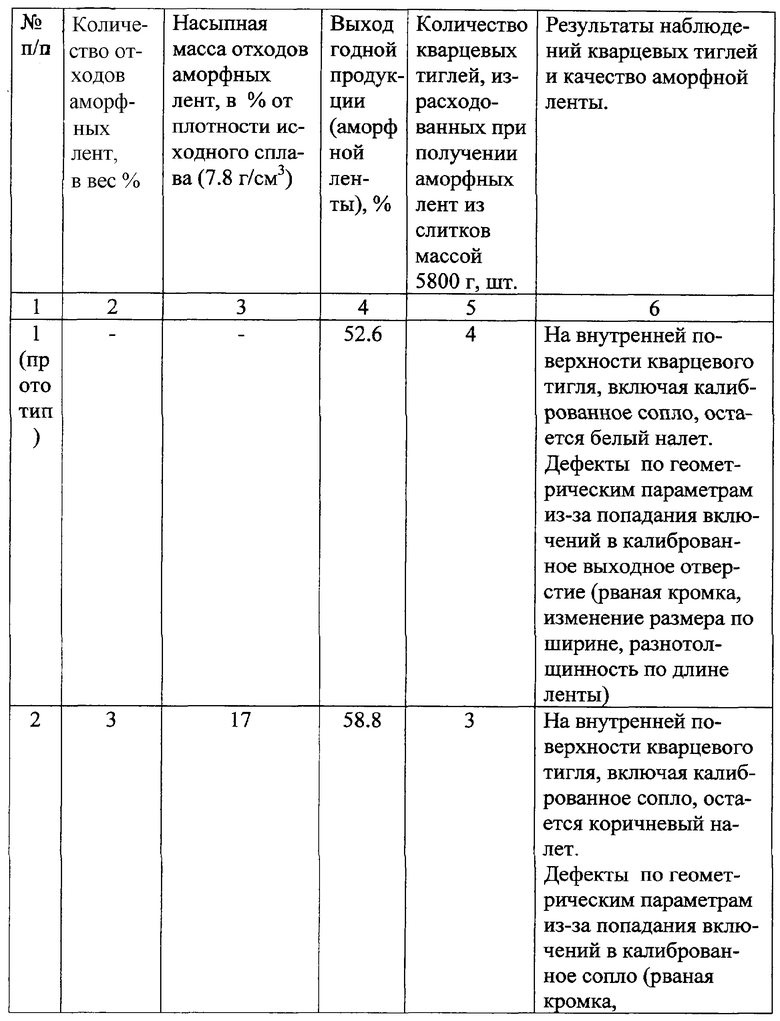

Из полученных слитков делали заготовки массой 290 г. Эти заготовки помещали в кварцевые тигли, нагревали индукционным способом до полного расплавления, создавали избыточное давление над расплавом, за счет которого расплавленный металл через калиброванное сопло в кварцевом тигле попадал на металлическое колесо из сплава с высокой теплопроводностью и превращался в аморфную ленту. Полученные результаты приведены в таблице.

Из таблицы следует, что выход годных аморфных лент на операции спинингования из исходного сплава, полученного заявленным способом, увеличился с 52.6 до 79.3-87%, а расход кварцевых тиглей уменьшился в 2 раза за счет снижения неметаллических включений в сплаве.

Кроме того, заявляемый способ обеспечивает вторичное использование отходов аморфных лент, что значительно снижает расход основных и вспомогательных материалов при получении аморфных лент и улучшает технико-экономические показатели производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИСХОДНОГО СПЛАВА ДЛЯ ПРОИЗВОДСТВА АМОРФНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2241056C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ХРОМА И СПОСОБ ВЫПЛАВКИ СПЛАВА НА ОСНОВЕ ХРОМА | 2014 |

|

RU2557438C1 |

| КОМБИНИРОВАННАЯ ВАКУУМНАЯ ИНДУКЦИОННО-ЭЛЕКТРОННО-ЛУЧЕВАЯ ПЕЧЬ ДЛЯ ПЛАВКИ, РАФИНИРОВАНИЯ И РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2093768C1 |

| СПОСОБ ВЫПЛАВКИ ПРЕЦИЗИОННЫХ СПЛАВОВ | 1985 |

|

SU1287597A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| Способ производства прецизионных сплавов в открытой индукционной печи | 1990 |

|

SU1749244A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОТВЕРДОГО МАТЕРИАЛА | 2015 |

|

RU2596563C1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОХРОМИСТОГО НИКЕЛЕВОГО СПЛАВА | 1991 |

|

RU2070228C1 |

| Способ получения прецизионного сплава 42ХНМ (ЭП630У) на никелевой основе | 2018 |

|

RU2699887C1 |

| Способ получения высоколегированного жаропрочного сплава ХН62БМКТЮ на никелевой основе | 2017 |

|

RU2672651C1 |

Изобретение относится к металлургии, а именно к получению в вакуумной индукционной печи сплава на основе кобальта и железа для производства аморфных лент методом спинингования с использованием кварцевых тиглей. Способ включает расплавление основной шихты, введение легирующих элементов, полное расплавление, охлаждение до температуры разливки и разливку сверху в изложницу. В состав основной шихты вводят отходы предварительно измельченной аморфной ленты того же состава в количестве 5-80 вес.% от массы шихты с насыпной массой, составляющей 18-20% от плотности исходного сплава. Изобретение позволяет снизить в слитках количество неметаллических включений, устраняет засорение калибровочного сопла и уменьшает воздействие расплава с кварцевым тиглем. При этом выход годных аморфных лент увеличился с 52,6% до 79,3-87%, а расход кварцевых тиглей уменьшился в 2 раза. 1 табл.

Способ получения слитков исходного сплава для производства аморфных лент на основе кобальта и железа путем плавления в вакуумной индукционной печи, включающий расплавление основной шихты, введение легирующих элементов, полное расплавление, охлаждение до температуры разливки и разливку сверху в изложницу, отличающийся тем, что в состав основной шихты вводят отходы предварительно измельченной аморфной ленты того же состава в количестве 5-80% от массы шихты с насыпной массой, составляющей 18-20% от плотности исходного сплава.

| ГАБРИЛЯН Д.И | |||

| Прецизионные сплавы | |||

| М., Металлургия, 1972, с.63-73, рис | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| RU 2064020 С1, 20.07.1996 | |||

| DE 3530899 A, 31.07.1986 | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ АМОРФНЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ TI-ZR-CU | 1990 |

|

SU1771133A1 |

| МАГНИТОМЯГКИЙ АМОРФНЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 1991 |

|

RU2009257C1 |

Авторы

Даты

2005-09-10—Публикация

2004-03-11—Подача