Изобретение относится к способу нанесения полимерного покрытия на подложку из алюминиевого сплава. Более конкретно изобретение относится к способу предварительной обработки подложки из алюминиевого сплава сополимером винилфосфоновой кислоты и акриловой кислоты перед нанесением полимерного покрытия на подложку.

Хотя алюминий защищает себя от коррозии, образуя природное оксидное покрытие, эта защита не является полной. В присутствии влаги и электролитов алюминиевые сплавы корродируют намного быстрей, чем чистый алюминий.

Следовательно, имеется потребность в обработке подложек из алюминиевых сплавов грунтовками или другими химическими веществами, которые обеспечивают улучшенную коррозионную стойкость, а также хорошую адгезию для полимеров.

В существующей технике химические конверсионные покрытия образуют на алюминиевых сплавах "превращением" поверхности металла в плотно сцепленное покрытие, часть которого состоит из окисленной формы алюминия. Химические конверсионные покрытия обеспечивают высокую коррозионную стойкость и улучшенную адгезию для полимерных покрытий. Хром-фосфатное конверсионное покрытие обычно получают при контактировании алюминия с водным раствором, содержащим шестивалентные ионы хрома, фосфат-ионы и фторид-ионы. В последние годы возникло беспокойство в отношении загрязняющего воздействия хроматов и фосфатов, сбрасываемых в сточные воды такими процессами. Вследствие высокой растворимости и сильного окислительного действия шестивалентных ионов хрома должна использоваться дорогостоящая технология обработки отходов для восстановления шестивалентных ионов хрома до трехвалентных ионов хрома в удаляемых отходах.

В существующей технике были сделаны попытки получения приемлемых конверсионных покрытий, не содержащих хромат-ионов, для алюминия. Например, некоторые конверсионные покрытия, не содержащие хромат-ионов, содержат цирконий, титан, гафний и/или кремний, иногда комбинированные с фторидами, поверхностно-активными веществами и полимерами, такими как полиакриловая кислота. Несмотря на дорогостоящие усилия, которые были сделаны ранее, все еще не существует полностью подходящего нехроматного конверсионного покрытия или грунтовки для улучшения адгезии и коррозионной стойкости подложек из алюминиевых сплавов с полимерным покрытием. Полимерная адгезия и коррозионная стойкость являются важными характеристиками листа из алюминиевого сплава, используемого для получения корпусов и днищ пищевых контейнеров и днищ контейнеров для напитков.

В существующей технике также были сделаны попытки предварительной обработки подложек различными фосфорорганическими соединениями перед покрытием их полимером. Использованный здесь термин "фосфорорганические соединения" включает органофосфорные кислоты, органофосфиновые кислоты, органофосфоновые кислоты, а также различные соли, сложные эфиры, неполные соли и неполные сложные эфиры таких кислот. Например, Голландская заявка на патент №263668 от 14 апреля 1961 г. раскрывает способ, в котором стальные листы обрабатывают сополимером винилфосфоновой кислоты и акриловой кислоты перед покрытием алкидной эмалью. Хотя некоторые фосфорорганические предварительные обработки могут осуществляться адекватно, они являются дорогостоящими при осуществлении. Соответственно, все еще сохраняется потребность в создании эффективного и экономичного способа предварительной обработки подложки из алюминиевого сплава фосфорорганическим соединением перед нанесением полимерного покрытия.

Главной целью настоящего изобретения является создание эффективного и экономичного способа предварительной обработки подложки из алюминиевого сплава фосфорорганическим соединением перед нанесением полимерного покрытия.

Для достижения указанной главной цели данный способ предусматривает удаление алюминиевых и других катионов из растворов предварительной обработки, в результате чего удается избежать дорогостоящего удаления таких растворов.

Дополнительные цели и преимущества данного изобретения станут очевидными для специалистов в данной области техники из последующего подробного описания.

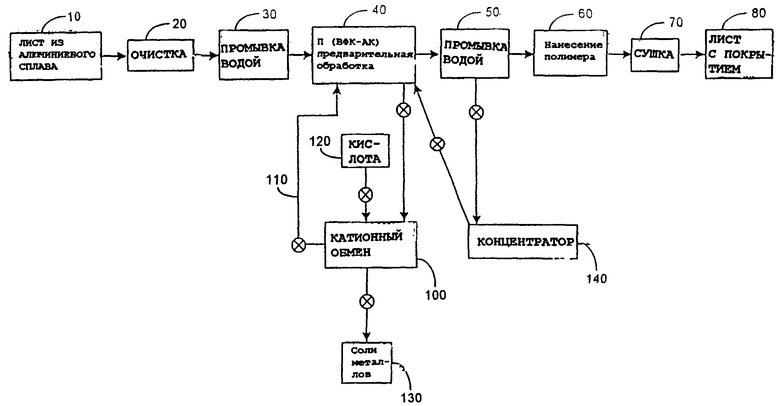

На чертеже представлена схема способа согласно настоящему изобретению.

В соответствии с данным изобретением предусматривается способ нанесения органического полимерного покрытия на подложку из алюминиевого сплава. Подложка из алюминиевого сплава может быть предусмотрена в форме листовой пластины, полученной экструзией или литьем, и является, предпочтительно, листом.

Различные алюминиевые сплавы, доступные в листовой форме, являются подходящими для осуществления настоящего изобретения, включая сплавы, принадлежащие к сериям АА2000, 3000, 5000, 6000 и 7000. Алюминий-магниевые сплавы серий АА5000 и, в частности, сплавы АА5042 и АА5182, являются предпочтительными. Лист, выполненный из указанных сплавов, используется для формования корпусов и днищ пищевых контейнеров с полимерным покрытием и днищ контейнеров с полимерным покрытием для напитков.

Алюминиевые сплавы, подходящие для торцевых стенок контейнера, такие как АА5182, получают в виде слитка, или заготовки, или сляба технологией литья, известной в технике. Перед работой слиток или заготовку подвергают гомогенизации при повышенной температуре. Заготовку сплава затем подвергают горячей прокатке с получением листа промежуточной толщины (калибра). Например, материал может быть прокатан горячей прокаткой при температуре металла на входе примерно 700-975°F (370-525°С) с получением промежуточного продукта, имеющего толщину от примерно 0,100 до 0,150 дюйма (от ~2,5 до 3,75 мм). Указанный материал прокатывают на холоду с получением листа толщиной в интервале от примерно 0,006 до 0,015 дюйма (от ~0,15 до 0,38 мм). Заявитель считает наиболее предпочтительным лист из алюминиевого сплава АА5182 со степенью твердости Н19. Лист из алюминиевого сплава 5182 для торцевых стенок, предпочтительно, имеет степень твердости Н19.

Алюминиевые сплавы, такие как АА5042, предусматриваются в виде слитка, который является гомогенизированным. Затем его прокатывают горячей прокаткой до промежуточной толщины (калибра) от примерно 0,100 до 0,150 дюйма (от ~2,5 до 3,75 мм). Обычно продукт промежуточного калибра отжигают с последующей горячей прокаткой и затем холодной прокаткой в продукт конечного калибра, имеющий толщину от примерно 0,006 до 0,015 дюйма (от ~0,15 до 0,38 мм). Лист покрывают полимером, затем вытягивают и повторно вытягивают в корпус пищевого конетейнера. Заявитель предпочитает лист из алюминиевого сплава АА5042 со степенью твердости Н2х.

Природное оксидное покрытие на поверхности листа из алюминиевого сплава обычно является достаточным для осуществления данного изобретения. Природное оксидное покрытие обычно имеет толщину приблизительно 30-50 ангстрем. Для лучшей защиты от коррозии оксидное покрытие может быть увеличено обработками, такими как анодное окисление или гидротермальная обработка в воде, водяном паре или водных растворах.

Лист из алюминиевого сплава изобретения обычно очищают щелочным моющим составом для очистки поверхности с удалением любой остаточной смазки, адгезированной к поверхности, и затем промывают водой. Очистки можно избежать, если содержание остаточной смазки является незначительным.

Очищенную поверхность листа затем подвергают предварительной обработке в первом контейнере с помощью состава, содержащего водный раствор фосфорорганического соединения. Раствор, предпочтительно, содержит примерно 1-20 г/л сополимера винилфосфоновой кислоты и акриловой кислоты (ВФК-АК-сополимер). Растворы, содержащие примерно 4-10 г/л сополимера, являются предпочтительными. Сополимер обычно содержит примерно 5-50 мол.% винилфосфоновой кислоты, предпочтительно, примерно 20-40 мол.% ВФК-ДК-сополимер может иметь молекулярную массу от примерно 20000 до 100000, предпочтительно, примерно 50000-80000. Особенно предпочтительный ВФК-АК-сополимер содержит примерно 30 мол.%. ВФК и примерно 70 мол.% АК. Раствор имеет температуру примерно 100-200°F (38-93°C), более предпочтительно, примерно 120-180°F (49-80°C). Особенно предпочтительный раствор имеет температуру примерно 170°F (77°C).

Поверхность листа может быть погружена в состав, или состав может быть нанесен валиком или напылен на поверхность листа. Предпочтительная линия непрерывной очистки и предварительной обработки работает при примерно 500-1500 фут/мин (~152-457 м/мин). Время контакта примерно 6 секунд между поверхностью листа и составом является достаточным, когда линия работает при 1000 фут/мин (~305 м/мин). ВФК-АК-сополимер взаимодействует с оксидным или гидроксидным покрытием с образованием слоя на поверхности листа.

Лист из алюминиевого сплава, проходя через раствор предварительной обработки, загрязняет раствор ионами различных элементов, включая алюминий, магний, железо, хром и марганец. Раствор предварительной обработки теряет эффективность, когда концентрация алюминия возрастает выше примерно 150-200 чнм (частей на миллион). Соответственно, заявителем предусмотрен способ удаления ионов алюминия и других металлов из раствора предварительной обработки.

По меньшей мере, часть раствора предварительной обработки транспортируют во второй контейнер, содержащий катионообменную смолу. Смола может быть предусмотрена в виде гранул, шариков, волокон или частиц и, предпочтительно, является твердыми сферическими гелеобразного типа шаровидными частицами. Смола имеет минимальную общую емкость в водородной форме во влажном состоянии 1,9 мэкв/мл. Предпочтительная смола имеет средний размер частиц примерно 650 мкм, относительную плотность примерно 1,22-1,23 и объемный вес 49,9 фунт/куб.фут (около 800 кг/м3).

Смола является, предпочтительно, гелем, содержащим сополимер стирола и дивинилбензола, функционализированный кислотными группами, предпочтительно, сульфонатными группами. Альтернативно, сополимер может быть функционализирован группами фосфоновой кислоты или арсиновой кислоты. Особенно предпочтительная катионообменная смола поставляется фирмой The Dow Chemical Company of Midland, Мичиган под торговой маркой DOWEX G-26(H).

Менее предпочтительно, катионообменная смола может содержать этилен, сополимеризованный с ненасыщенной карбоновой кислотой, такой как акриловая кислота.

После того, как раствор предварительной обработки проходит через второй контейнер, он содержит сниженную концентрацию алюминия. Концентрация алюминия в обработанном растворе составляет менее примерно 75 чнм, более предпочтительно, менее примерно 25 чнм, и оптимально примерно 10 чнм или менее. Обработанный раствор, содержащий фосфорорганическое соединение и сниженную концентрацию алюминия, возвращают в первый контейнер.

Необязательно, предварительно обработанный лист может быть промыт водой для удаления избытка ВФК-АК-сополимера. Промывочная вода, предпочтительно, имеет температуру примерно 170-180°F (77-80°C). Промывочную воду концентрируют удалением избытка воды, так что ВФК-АК-сополимер может быть рециклирован (возвращен в рабочий цикл). Некоторые предпочтительные технологии кониентрирования включают обратноосмотическую и мембранную фильтрацию. После концентрирования промывочная вода может быть транспортирована в первый контейнер для того, чтобы восстановить значения концентрации ВФК-АК-сополимера.

Загрунтованный лист покрывают полимерным составом, который, предпочтительно, содержит органический полимер, диспергированный в органическом растворителе. Тремя предпочтительными полимерами покрытия являются эпоксиды, поливинилхлорид и сложные полиэфиры. Подходящие эпоксиды включают фенольно-модифицирозанные эпоксиды, модифицированные сложными полиэфирами элоксиды, эпоксимодифицированный поливинилхлорид и поперечно сшитые эпоксиды. Полимерный состав может быть прозрачным или может содержать частицы пигмента. Частицами пигмента, предпочтительно, являются диоксид титана, оксид алюминия или оксид кремния. Заявитель предпочитает частицы диоксида титана со средним размером частиц в интервале 0,5-10 мкм.

Альтернативно, на загрунтованный лист может быть нанесено покрытие с помощью электроосаждения, щелевого нанесения, метода экструзии, струйного облива, распыления или другого непрерывного способа нанесения покрытий.

Покрытый полимером лист сушат, наматывают и затем наконец формуют в корпусе контейнера или торцевые стенки контейнера.

Как показано схематически на чертеже, предусматривается рулон листа 10 из алюминий-магниевого сплава АА5182-Н19, имеющего толщину примерно 8,8 мил (224 мкм). Лист 10 очищают щелочным моющим составом в ванной 20 с удалением остаточной смазки с поверхности листа. Очищенный лист затем промывают в ванне 30 деионизованной водой.

Очищенный и промытый лист предварительно обрабатывают в первом контейнере 40 раствором, содержащим примерно 10 г/л ВФК-АК-сополимера, содержащего примерно 30 мол.%. ВФК и примерно 70 мол.% АК, растворенного в воде. Раствор имеет температуру примерно 170°F (77°C) и вначале содержит примерно 10 чнм алюминия. ВФК-АК-сополимер взаимодействует с алюминий-оксидным или гидроксидным покрытием на поверхности листа с образованием слоя, содержащего продукт взаимодействия сополимера и оксида или гидроксида.

Предварительно обработанный лист затем промывают водой 50 с удалением избытка ВФК-АК-сополимера. Промывочная вода 50, предпочтительно, имеет температуру примерно 170-180°F.

Промытый лист покрывают с помощью валка полимерным составом 60, который, предпочтительно, включает органический полимер и частицы пигмента, диспергированные в органическом растворителе. Органическим полимером является, предпочтительно, эпоксидная смола. Некоторые подходящие эпоксиды включают фенольномодифицированные эпоксиды, модифицированные сложными полиэфирами эпоксиды, эпоксимодифицированный поливинилхлорид и поперечно сшитые эпоксиды.

Покрытый полимером лист сушат в сушильной установке 70 горячим воздухом и затем повторно наматывают в виде покрытого листового продукта 80.

Для того чтобы поддерживать низкую концентрацию ионов металлов в растворе предварительной обработки, части раствора периодически транспортируются из первого контейнера 40 во второй контейнер 100, содержащий катионообменную смолу. Особенно предпочтительная катионообменная смола поставляется фирмой The Dow Chemical Company of Midland, Мичиган под торговой маркой DOWEX G-26(H): сильная катионообменная смола. Сильная катионообменная смола поставляется в виде твердых сферических шариков размером в сухом состоянии 650 мкм. Сильная катионообменная смола является гелем, содержащим сополимер стирола и дивинилбензола, функционализированный сульфонатными группами. Обработка смолой дает обработанный раствор, имеющий концентрацию алюминия, которая составляет оптимально менее примерно 10 чнм. Обработанный раствор возвращается по трубе 110 из второго контейнера 100 в первый контейнер 40.

Катионообменная смола со временем становится насыщенной солями металлов. Смолу регенерируют промывкой сильным кислотным раствором 120, таким как 6-10 об.% НСl или 6-12 об.% серной кислоты в воде. Соли металлов 130, вымытые из второго контейнера 100, удаляют.

Использованную промывочную воду из водной промывки 50 также рециклируют для восстановления значений концентрации ВФК-АК-сополимера. Использованную промывочную воду сначала подают в концентратор 140, где воду удаляют, например, обратно-осмотической или мембранной ультрафильтрацией. Концентрированную промывочную воду затем возвращают в первый контейнер 40.

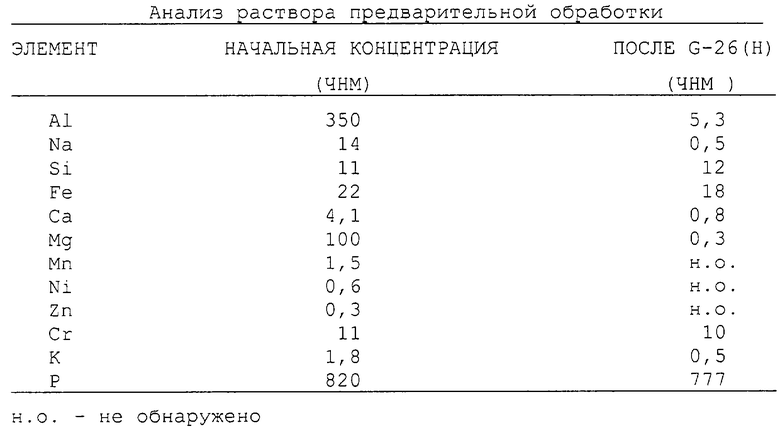

Катионообменный способ данного изобретения поддерживает концентрации алюминия в растворе предварительной обработки на приемлемых уровнях. Аликвоту 200 мл раствора предварительной обработки при 140°F, содержащего 10 г/л ВФК-АК-сополимера, 350 чнм алюминия и другие металлы, помещают в колбу Эрленмейера, содержащую 40 мл влажного объема смолы DOWEX G-26(Н) в водородной форме. Колбу помещают на водяную баню и выдерживают при 140°F (60°C) в течение 16-20 ч. Смолу подготавливают промывкой 400-600 мл 6 об.% НСl с последующей промывкой 600-800 мл деионизованной воды.

После 16-20 ч времени контакта раствор предварительной обработки фильтруют, и смолу промывают 25 мл деионизованной воды. Раствор анализируют, и полученные результаты представлены в таблице. Все концентрации скорректированы для отображения объема 200 мл для сравнения.

Имея описанное изобретение по отношению к некоторым в настоящее время предпочтительным вариантам, специалисты в данной области техники поймут, что данное изобретение может быть осуществлено иначе без отступления от сути и объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОПОЛИМЕРНОЕ ПОКРЫТИЕ КОНТЕЙНЕРОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И НАПИТКОВ | 1999 |

|

RU2232649C2 |

| ПРЕДВАРИТЕЛЬНАЯ ОБРАБОТКА АЛЮМИНИЕВЫХ ПОВЕРХНОСТЕЙ СОСТАВАМИ, СОДЕРЖАЩИМИ ЦИРКОНИЙ И МОЛИБДЕН | 2016 |

|

RU2750923C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ МАТЕРИАЛОВ, ОСОБЕННО АЛЮМИНИЕВЫХ ДИСКОВ | 2018 |

|

RU2778535C2 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ДЛЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2261290C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМОЛЯНЫХ СИСТЕМ АКРИЛОВЫХ ПОРОШКОВЫХ ПОКРЫТИЙ | 2015 |

|

RU2687075C2 |

| АКРИЛОВЫЕ ПОЛИМЕРЫ И ПОРОШКООБРАЗНЫЕ ПОКРОВНЫЕ КОМПОЗИЦИИ И ВКЛЮЧАЮЩИЕ ИХ ПОКРЫТЫЕ ПОРОШКОМ ПОДЛОЖКИ | 2015 |

|

RU2693153C2 |

| СПОСОБ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ СУБСТРАТОВ С НАНЕСЕННЫМ ПО ЭТОМУ СПОСОБУ ПОКРЫТИЕМ | 2015 |

|

RU2701019C2 |

| СМЕСИ ПОЛИМЕРОВ ДЛЯ ИНТЕНСИФИКАЦИИ ДОБЫЧИ В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2017 |

|

RU2778702C2 |

| УЛУЧШЕННЫЙ СПОСОБ АНТИКОРРОЗИОННОЙ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ, ПРЕДСТАВЛЯЮЩЕЙ СОБОЙ СТАЛЬ, ОЦИНКОВАННУЮ СТАЛЬ, АЛЮМИНИЙ, АЛЮМИНИЕВЫЙ СПЛАВ, МАГНИЕВЫЙ И/ИЛИ ЦИНКО-МАГНИЕВЫЙ СПЛАВ | 2017 |

|

RU2754068C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ СОДЕРЖАЩИХ АЛЮМИНИЙ ОСНОВ | 2019 |

|

RU2797669C2 |

Изобретение относится к области нанесения полимерных покрытий. Способ заключается в следующем. Лист из алюминиевого сплава предварительно обрабатывают в первом контейнере водным раствором, содержащим фосфорорганическое соединение, предпочтительно, сополимер винилфосфоновой кислоты и акриловой кислоты, и ионы металлов, перед нанесением на подложку полимерного покрытия. Раствор предварительной обработки транспортируют во второй контейнер и восстанавливают путем удаления алюминия катионообменной смолой, которая, предпочтительно, содержит сополимер стирола и дивинилбензола, функционализированный сульфонатными группами, возвращают обработанный раствор в первый контейнер. Технический результат: повышение эффективности, экономичности предварительной подготовки. 9 з.п. ф-лы, 1 ил., 1 табл.

| RU 94019948 А1, 10.04.1996 | |||

| Гибкие автоматизированные гальванические линии | |||

| Справочник | |||

| - М.: Машиностроение, 1989, с.366, 367, 369, 373 | |||

| Способ изготовления рамы тран-СпОРТНОгО СРЕдСТВА | 1979 |

|

SU846363A1 |

Авторы

Даты

2004-11-27—Публикация

1999-11-03—Подача