Изобретение относится к области получения тонких пленок активного катодного материала кобальтатта лития (LiCoO2), используемого для производства тонкопленочных литий-ионных аккумуляторов.

Снижение размеров электронных приборов и устройств требует разработки миниатюрных автономных блоков электропитания. Если анод (металлический литий) может быть изготовлен способом прокатки на вальцах до необходимой толщины, то для получения тонких пленок для катодов из кобальтата лития необходимо использование технологий микроэлектроники: электростатического напыления [Nishzana Kohtalta // Bull. Soc. Jap. 1998. 71, №8. Р.2011-2015], высокочастотного магнетронного напыления и отжига при 700°С [Bates Z.B., Dudney N.J. //J. Elecrtochem. Soc., 2000. 147, №1. - Р.59-70], плазменного индуцирования в присутствии водорода и кислорода путем разложения комплексных соединений лития и марганца в паровой фазе [Li Pong. Zhang Li-Yuang // J. Electrochem. Soc., 1999. 146. №6.Р. 2001-2005].

Приведенные методы требуют предварительного твердофазного синтеза кобальтата лития и последующего получения пленки с использованием сложной энергоемкой дорогостоящей аппаратуры.

Известен способ получения кобальтата лития, используемого в качестве катодного материала в литий-ионных аккумуляторах путем обжига при 600-900°С смеси оксида кобальта и гидроксида или карбоната лития при мольном соотношении Li:Со=1:1 в течение 20 часов, после чего огарок охлаждают и измельчают в среде этанола [Л.С.Каневский, Т.С.Кулова, Е.А.Нижниковский и др. // Литиевые источники тока. Материалы VI Междунар.конф., Новочеркасск, Изд. Набла. - 2000. - С.94-95].

Существенными недостатками являются: необходимость измельчения в планетарной мельнице и тщательного стехиометрического смешивания исходных продуктов, применение высокой температуры обжига (до 900°С), длительность обжига (20 часов), необходимость повторного измельчения огарков в среде этанола и последующей сушки активного материала.

Известен также способ синтеза литий-кобальтового оксида из растворов ацетатов в многоатомных спиртах [Электрохимические, электрофизические и структурные свойства литированных оксидов Со(II) и Ni(II), полученных термодеструкцией ацетатов / Е.В.Карасева, B.C.Колосницын, Н.А.Аминева и др. // Литиевые источники тока. Материалы VI межд. конф., Новочеркасск, Набла, 2000. С.74-75].

При поликонденсации алкоксидов металлов с солями многоосновных кислот происходит образование гелей, которые подвергаются термодеструкции при 700-750°С с образованием фазы шпинелей.

Недостатками способа являются: использование дефицитных солей металлов (ацетатов), синтез которых достаточно сложен; наличие высокой температуры термодеструкции (750°С).

Перечисленные недостатки способов получения тонких пленок катодов устраняются методами, используемыми в микроэлектронике.

Наиболее близким техническим решением является способ синтеза активного катодного материала для литий-ионных аккумуляторов из смеси экстрактов монокарбоновых кислот лития и кобальта в соотношении металлов 1:1 (мольном) с последующим пиролизом карбоксилатов лития и кобальта при 500-570°С [Положительное решение о выдаче патента на изобретение по заявке №2001104458/02 (004536) // Патрушева Т.Н., Сухова Г.И и др., 2002].

Указанный технический результат в способе получения тонких пленок кобальтата лития, включающем экстракцию лития и кобальта из водных растворов их неорганических солей концентратом α-разветвленных карбоновых кислот, смешение экстрактов лития и кобальта в мольном соотношении металлов 1:1 согласно изобретению. В смеси экстрактов образуются комплексные гетерополисоединения, которые при термическом разложении при температурах 500-570°С формируются не в отдельные оксиды, а в фазу кобальтата лития. Пленки кобальтата лития получают на токопроводящих подложках из медной или алюминиевой фольги путем многократного смачивания погружением в раствор смеси карбоксилатов лития и кобальта с последующим отжигом в течение 2-3 минут при температуре 500-570°С. Относительно небольшой интервал времени отжига обуславливается способностью тонкой пленки и подложки к быстрому прогреву. Необходимую толщину пленок регулируют количеством циклов смачивания и отжига и концентрацией кобальта и лития в экстрактах.

Каждый слой, полученный методом погружения токопроводящей подложки в органический раствор, после удаления избыточного количества жидкости и растворителя отжигается при температуре фазообразования (500-570°С) в течение 2-3 мин. В качестве подложки применяют медную или алюминиевую фольгу. Полученные многократным повторением процессов смачивания погружением и отжига пленки кобальтата лития имеют хорошую адгезию и сплошность. Пленка на алюминиевой подложке имеет слоистую морфологию с ярко выраженной текстурой, то есть слои имеют слоистую структуру с субмикронным размером зерен.

Морфология пленок кобальтата лития на медной фольге характеризуется улучшенной гладкостью, сплошностью. При этом сохраняется мелкозернистая структура пленки, что способствует повышению удельной поверхности материала, увеличивается эффективность его функционирования.

Отличительными признаками заявляемого технического решения являются получение пленки кобальтата лития на токопроводящих подложках из меди или алюминия методом многократного смачивания погружением в раствор смеси карбоксилатов лития и кобальта при мольном соотношении 1:1 с последующим отжигом в течение 2-3 мин при температуре 500-570°С. Толщину пленок регулируют количеством циклов смачивания - отжига, а также концентрацией лития и кобальта в смеси их карбоксилатов при мольном соотношении этих металлов 1:1. Синтез кобальтата лития и формирование пленок на токопроводящих подложках протекают одновременно. Таким образом, совокупность отличительных признаков разработанного технического решения от прототипа и аналогов позволяет сделать вывод о соответствии разработанного способа критерию “существенные отличия”.

Предлагаемый способ получения тонких пленок из кобальтата лития для литий-ионных аккумуляторов реализуется следующим образом.

Проводят жидкофазную экстракцию кобальта и лития (раздельно) из водных хлоридных растворов с использованием в качестве экстрагента концентрата α-разветвленных карбоновых кислот. Экстракция проходит по катионообменному механизму, что позволяет получить необходимую концентрацию лития и кобальта в экстрактах, после чего их смешивают так, чтобы в смеси мольное соотношение лития и кобальта было 1:1. Далее подложки из медной или алюминиевой фольги смачивают погружением в полученный раствор с последующим отжигом при температуре 500-570°С в течение 2-3 минут. Толщину пленки регулируют количеством циклов смачивания и отжига, а также концентрацией лития и кобальта в экстрактах.

Пример 1. Берут водные хлоридные растворы лития и кобальта концентрации 1 моль/дм3 и проводят экстракцию смесью карбоновых кислот (С5-С9). Полученные экстракты лития и кобальта с концентрацией 0,8 м/дм3 и 0,4 м/дм3 соответственно смешивают в мольном соотношении лития и кобальта 1:2. Подложку из медной фольги погружают в полученный раствор, затем подвергают отжигу при температуре 570°С в течение 2 минут. Толщина полученной пленки составила 62,8 нм. При пятикратном погружении и отжиге подложки с пленкой ее толщина составила 308 нм.

Пример 2. Берут водные хлоридные растворы лития и кобальта концентрации 1 моль/дм3 и проводят экстракцию смесью карбоновых кислот (С5-С9). Полученные экстракты лития и кобальта с концентрацией 0,8 м/дм3 и 0,4 м/дм3 соответственно смешивают в мольном соотношении лития и кобальта 1:2. Смесь растворов экстрактов разбавляют гексаном в 2 раза. Подложку из медной фольги погружают в полученный раствор, затем подвергают отжигу при температуре 570°С в течение 2 минут. Толщина полученной пленки составила 35 нм. При пятикратном погружении и отжиге подложки с пленкой ее толщина составила 120 нм.

Пример 3. Аналогично примеру 1, при концентрации лития и кобальта в смеси экстрактов 0,4 моль/дм3, при последующем однократном погружении алюминиевой подложки и отжиге при температуре 570°С толщина пленки составила 80,5 нм. При пятикратном повторении цикла смачивание-отжиг толщина пленки составила 405 нм, при десятикратном - 760 нм, при пятнадцатикратном - 1170 нм.

Пример 4. Аналогично примеру 2, при концентрации лития и кобальта в смеси экстрактов 0,4 моль/дм3, при последующем однократном погружении алюминиевой подложки и отжиге при температуре 500°С и времени термообработки 3 минуты толщина пленки составила 40 нм. При пятикратном повторении цикла смачивание-отжиг толщина пленки составила 140 нм.

Пленки кобальтата лития получают по технологии смачивания подложки погружением в раствор карбоксилатов. Каждый слой получают методом погружения токопроводящей подложки в органический раствор с последующим отжигом при температуре образования фазы (500-570°С) в течение 2-3 мин. Относительно небольшой интервал времени обусловлен способностью тонкой пленки и подложки к быстрому прогреву. В качестве подложки используются медная и алюминиевая фольга. Полученные многократным повторением процессов смачивания и отжига пленки кобальтата лития LiCoO2 имели достаточно хорошую адгезию и сплошность.

При получении пленок кобальтата лития из разбавленного в два раза экстракта толщина пленок также уменьшается примерно в два раза. Структура пленки не меняется. Таким образом, предлагаемое техническое решение позволяет достаточно быстро получать тонкие пленки активного катодного материала из кобальтата лития различной толщины для изготовления тонкопленочных аккумуляторов.

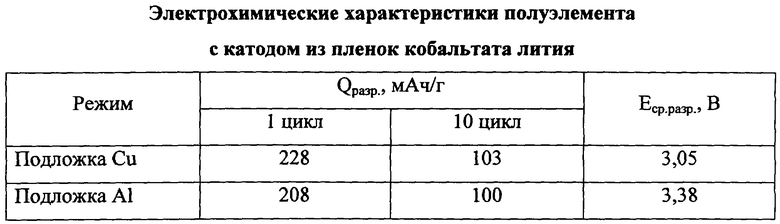

Для определения электрохимических характеристик тонкопленочного катода из кобальтата лития, полученного методом смачивания подложки погружением и последующего отжига по примеру 1, был изготовлен полуэлемент с литиевым электродом. В таблице представлены электрохимические характеристики такого полуэлемента.

Из таблицы видно, что нанесенные тонкопленочные электроды способны неоднократно циклироваться. При снижении глубины разряда его эффективность возрастает до 90% и выше. Также пленки имеют повышенное зарядно-разрядное напряжение, что приводит к увеличению удельной мощности исследуемых электродов на основе кобальтата лития.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонкопленочных покрытий на основе двойного оксида кобальта-никеля | 2022 |

|

RU2792616C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА НА ОСНОВЕ ЛЕГИРОВАННОГО ТРИОКСИДА ВОЛЬФРАМА | 2023 |

|

RU2807678C1 |

| Способ получения антибактериального покрытия Cu-Ti-O экстракционно-пиролитическим методом | 2022 |

|

RU2801505C1 |

| ЛИТИЙ-ПОЛИМЕРНЫЙ АККУМУЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2564201C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОЙ ПРОВОДЯЩЕЙ ПЛЕНКИ InSnO | 2012 |

|

RU2491372C1 |

| СПОСОБ СИНТЕЗА АКТИВНОГО КАТОДНОГО МАТЕРИАЛА | 2001 |

|

RU2199798C2 |

| ОСАЖДЕНИЕ ИОНОВ МЕТАЛЛОВ НА ПОВЕРХНОСТИ ЭЛЕКТРОПРОВОДНЫХ ПОДЛОЖЕК | 2008 |

|

RU2486284C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА И ЛИТИЙ-ИОННЫЙ АККУМУЛЯТОР | 2013 |

|

RU2526239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2017 |

|

RU2662454C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НИКЕЛЯ И КОБАЛЬТА | 1998 |

|

RU2148668C1 |

Изобретение относится к области электроники, в частности к получению тонких пленок активного кобальтата лития, используемого в качестве катодного материала в производстве тонкопленочных литий-ионных аккумуляторов. Способ получения тонких пленок из активного кобальтата лития для литий-ионных аккумуляторов включает экстракцию лития и кобальта из водных растворов концентратом α-разветвленных монокарбоновых кислот, смешение экстрактов Li и Со в мольном соотношении металлов 1:1. Новым в способе является то, что пленки кобальтата лития получают на токопроводящих подложках, например, из медной, алюминиевой фольги путем многократного смачивания погружением в раствор смеси карбоксилатов лития и кобальта с последующим обжигом в течение 2-3 минут, а необходимую толщину пленки получают посредством нескольких циклов смачивания и отжига, а также регулируя концентрацию лития и кобальта в смеси их карбоксилатов при строгом мольном соотношении этих металлов 1:1, причем синтез кобальтата лития и формирование пленок протекают одновременно. Техническим результатом изобретения является создание простого, низкотемпературного способа получения тонких пленок кобальтата лития, которые обеспечивают повышение зарядно-разрядного напряжения и увеличивают удельную мощность электродов на их основе. 1 табл.

Способ получения тонких пленок кобальтата лития на токопроводящей подложке, выполненной из медной или алюминиевой фольги, включающий экстракцию лития и кобальта из водных растворов их неорганических солей концентратом α-разветвленных монокарбоновых кислот, смешение экстрактов лития и кобальта в мольном соотношении металлов 1:1, смачивание токопроводящей подложки погружением в раствор смеси карбоксилатов лития и кобальта с последующим отжигом при температуре 500-570°С в течение 2-3 мин, при этом необходимую толщину пленок регулируют количеством циклов смачивания – отжига и концентрацией лития и кобальта в смеси их карбоксилатов при строгом мольном соотношении этих металлов.

| NISHZANA Kohtalta | |||

| Bull Soc., Jap | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

| RU 2001104458 A, 27.01.2003 | |||

| 6-ВОЛЬТОВЫЙ ЛИТИЙ-ФТОРИДНЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 1996 |

|

RU2105394C1 |

| US 6465131 A, 15.10.2002. | |||

Авторы

Даты

2004-11-27—Публикация

2003-02-10—Подача