Изобретение относится к химической промышленности, в частности, к производству тонкопленочных покрытий, которые являются перспективным материалом для электрохимических накопителей энергии, таких как литий-ионные аккумуляторы, суперконденсаторы.

Известен способ получения тонких пленок оксида олова-индия, включающий нанесение на подложку раствора, содержащего тетра(N,N-диалкилкарбамат) олова и трис(N,N-диэтилкарбамат) индия в соотношении от 1:99 до 99:1 в спиртовом или эфирном растворителе с концентрацией 0,1-15%, сушку на воздухе при комнатной температуре и последующую термообработку при температуре 250-500°С в течение 5-60 мин(патент RU 2656916; МПК C23C18/12; 2017 год).

Однако недостатками известного способа являются использование в качестве исходных сложных органических соединений олова и индия, что предполагает наличие их предварительного синтеза. Кроме того, в процессе получения пленок образуются легко летучие углекислый газ и вторичный амин, что обусловливает ухудшение экологической обстановки.

Известен способ получения высокопористого наноразмерного покрытия на основе двойного оксида кобальта - кремния, который включает приготовление пленкообразующего раствора с последующим нанесением его на поверхность изделия, сушкой, отжигом и охлаждением. Свежеприготовленный пленкообразующий раствор выдерживают в течение 8-13 суток при температуре 6-8°С, сушку проводят при температуре 60°С в течение 30-40 минут, с последующим нелинейным нагревом до 800-900°С в атмосфере воздуха - в первые 15-20 минут скорость нагрева максимальна и составляет 22°С/мин, в следующие 17 минут скорость нагрева поддерживают на уровне 18°С/мин, затем в течение 12 минут скорость нагрева составляет 12°С/мин, последние 40-20 минут скорость нагрева поддерживают на уровне 0,5°С/мин - и выдержкой при 800-900°С в течение 1 часа, постепенным охлаждением в условиях естественного остывания муфельной печи, при содержании следующих компонентов в пленкообразующем растворе: тетраэтоксисилан, соляная кислота, дистиллированная вода, соль металла CoCl2·6Н2О и этиловый спирт.(Патент RU 2464106; МПК B05D 5/00 , B82B 3/00; 2012 год).

Недостатком известного способа является длительность процесса, а также использование органических соединений и соляной кислоты, что негативно влияет на экологическую обстановку.

Известен способ получения тонких пленок смешанных оксидов цинка и олова (IV), который включает формирование тонких пленок упомянутых оксидов на подложках методом контакта с раствором, содержащим органический растворитель, с дальнейшей сушкой и последующим термическим отжигом, при этом в качестве материала подложек используют стекло, поликор или кремний, формирование тонких пленок смешанных оксидов цинка и олова (IV) осуществляют из растворов абиетатов цинка (Zn(C19H29COO)2) и олова (Sn(C19H29COO)4) с соотношением цинка к олову от 0,5 к 99,5 до 99,5 к 0,5 моль.%, в качестве органического растворителя используют 1,4-диоксан, или гептан, или гексан, или этилацетат, или ацетон, или этиловый спирт, в качестве метода контакта используют погружение или центрифугирование, а толщину пленок регулируют количеством нанесенных слоев раствора(ов) абиетатов цинка и/или олова и дальнейшей сушкой (патент RU2761193; МПК C01G 9/02; C01G 19/02; B 82Y 40/00; 2021 год).

Недостатками известного способа являются использование в качестве исходных сложных органических соединений олова и индия, что предполагает наличие их предварительного синтеза, а также использование легковоспламеняющихся и токсичных растворителей.

Известен способ получения наноструктурированных тонких пленок NiCo2O4 непосредственно на подложках из нержавеющей стали с помощью метода химического осаждения в ванне без добавления поверхностно-активного вещества или связующего. 0,05 М Ni(NO3)2⋅6H2O; 0,1 М Co(NO3)2⋅6H2O; 0,3 М (CO(NH2)2) и 0,2 М NH4F растворяли в 50 мл бидистиллированной воды (DDW) при непрерывном перемешивании в течение 1 часа. После этого 50 мл раствора прекурсора выдерживали на бане с горячей водой при температуре 90°С.Тщательно очищенные подложки из нержавеющей стали затем погружали вертикально в раствор прекурсора на 3 часа. Происходит реакция химического осаждения с образованием тонкой пленки. После осаждения равномерно осажденные субстраты розового цвета извлекали из раствора прекурсора, несколько раз промывали дистиллированной водой для удаления слабосвязанных частиц и сушили на воздухе. Осажденную тонкую пленку отжигали при 350°С в течение 3 ч со скоростью нагрева 20°С/мин для получения чистой фазы NiCo2O4. В качестве растворителей также использовали композиции DDW:этанол, DDW:ДМФ. Толщина полученных пленок 1-2 мкм. (Sarika B. Dhavale, Vithoba L. Patil, Sonali A. Beknalkar, Aviraj M. Teli, Aravind H. Patil, Akhilesh P. Patil, Jae Cheol Shin, Pramod S. Patil Study of solvent variation on controlled synthesis of different nanostructured NiCo2O4 thin films for supercapacitive application // Journal of Colloid and Interface Science 588 (2021) 589-601)(прототип).

Недостатками известного способа являются, во-первых, невозможность управлять структурой пленки в рамках одного растворителя, то есть для получения пористой пленки используют композицию DDW:этанол, для получения плотной пленки используют композицию DDW: диметилформамид (ДМФ); невысокое качество получаемой пленки за счет получения прекурсора покрытия простым погружением подложки в раствор; в-третьих, использование органических и фторсодержащих реагентов, что ухудшает экологическую обстановку.

Таким образом, перед авторами стояла задача разработать способ получения тонкопленочных покрытий на основе двойного оксида кобальта - никеля, исключающий использование экологических вредных реагентов и обеспечивающий высокое качество получаемых покрытий при использовании только одного растворителя.

Поставленная задача решена в предлагаемом способе получения тонкопленочных покрытий на основе двойного оксида кобальта - никеля, включающем получение водного раствора смеси гидратированных нитратов кобальта и никеля, контактирование полученного раствора с подложкой, с последующей термообработкой, в котором получают насыщенный водный раствор гидратированных нитратов кобальта и никеля, взятых в мольном соотношении 1:2, соотвественно, помещают подложку, одна из сторон которой покрыта изолирующим слоем, в полученный раствор и упаривают при температуре 60-80°С до затвердевания раствора, а термообрабоку проводят в токе водяного пара, который подают со скоростью 70-200 мл/мин, с повышением температуры от 20-25°С до 300-450°С со скоростью 5-20°С/мин, а затем с выдержкой при температуре 300-450°С в течение 2-3 часов.

При этом подложка может быть выполнена из нержавеющей стали или титана.

В настоящее время из патентной и научно-технической литературы не известен способе получения тонкопленочных покрытий на основе двойного оксида кобальта - никеля с использованием в качестве исходного насыщенного водного раствора гидратированных нитратов кобальта и никеля с помещением подложки, одна из сторон которой покрыта изолирующим слоем, в полученный раствор и упариванием до затвердевания раствора, и проведением термообработки в предлагаемых условиях.

Исследования, проведенные авторами, позволили установить, что использование в качестве исходного насыщенного раствора смеси гидратированных нитратов кобальта и никеля обеспечивает возможность при погружении подложки в раствор и упаривании до полного затвердевания раствора на поверхности подложки, что, в свою очередь, обусловливает высокое качество покрытия за счет его хорошего сцепления с материалом подложки. В процессе термообработки при одновременном нагревании и действии водяного пара происходит химическая реакция между нитратами металлов и парами воды, при этом образуются высокоактивные промежуточные оксиды, которые реагируют между собой с образованием пленки NiCo2O4. Способ позволяет получить пленку, обладающую рабочими характеристиками на уровне используемых в настоящее время, за счет того, что подложка изначально защищена от окисления кислородом воздуха равномерным распределением затвердевшего раствора на поверхности подложки, что обеспечивает отсутствие дефектов на ее поверхности и позволяет получить качественный контакт пленки и подложки. При этом скорость нагрева и скорость подачи водяного пара в процессе термообработки позволяет регулировать пористость пленки. При медленном нагреве (скорость нагрева 5°С/мин) и скорости подачи пара 70 мл/мин формируется плотная пленка (см. фиг.1). При быстром нагреве (скорость нагрева 20°С/мин) и скорости подачи пара 200 мл/мин образующиеся частицы не успевают уплотнятся, в результате получают пористую пленку (см. фиг.2). Из результатов электрохимических измерений, представленных на фиг.3, видно, что пористая пленка имеет большую удельную емкость, а также имеет выраженный анодный пик, что говорит о большем вкладе Фарадеевских процессов при накоплении заряда. Использование таких процессов позволяет получить более сбалансированный суперконденсатор, который будет обладать более высокой емкостью, чем материалы, использующие двойной электрический слой в своей основе, при незначительных потерях в скорости циклов заряда-разряда. Однако, в случае плотной пленки, предпочтительным является ее использование, когда важна максимальная скорость заряда-разряда. Таким образом, предлагаемый способ позволяет путем варьирования скорости нагрева и скорости подачи газа управлять структурой пленки. Причем существенным для решения поставленной задачи является соблюдение всех параметров термообработки. Так, при скорости подачи пара менее 70 мл/мин, скорости нагрева менее 5°С/мин, температуры термообработки менее 300°C и выдержки менее 2 часов с повышением температуры от 20-25°С до 300-450°С со скоростью 5-20°С/мин, а затем с выдержкой при температуре 300-450°С в течение 2-3 часов из-за недостаточной активности процесса гидролиза конечный продукт будет иметь примесные фазы. При скорости подачи пара более 200 мл/мин, скорости нагрева более 20°С/мин, температуры термообработки более 450°С и выдержки более 3 часов может произойти выброс реакционной смеси из зоны реактора и образование в конечном продукте примесных фаз.

Предлагаемое тонкопленочное покрытие может быть получено следующим образом. Порошки кристаллогидратов нитратов никеля и кобальта Ni(NO3)2⋅6H2O и Co(NO3)2⋅6H2O, взятых в мольном соотношении 1:2, растворяют в дистиллированной воде при перемешивании для получения насыщенного раствора. Затем раствор переносят в емкость. Подложку из нержавеющей стали или титана обезжиривают ацетоном, покрывают одну из сторон изолирующим слоем для сохранения поверхности подложки и помещают в емкость так, чтобы подложка была полностью покрыта раствором, после чего раствор упаривают при температуре 60-80°С до затвердения раствора. Емкость с подложкой и затвердевшем на одной из ее сторон раствором смеси гидратированных нитратов помещают в трубчатую печь. Подают водяной пар со скоростью 70-200 мл/мин и печь нагревают до температуры 300-450°С, со скоростью 5-20°С/мин. При достижении температуры 300-450°С процесс ведут в течение 2-3 часов, затем нагрев прекращают, и печь остывает с произвольной скоростью до комнатной температуры. Извлекают подложку с образовавшейся пленкой, промывают дистиллированной водой, а затем аттестуют методами рентгенофазового анализа, сканирующей электронной микроскопии и вольт-амперометрии.

На фиг.1 изображено электронно-микроскопическое изображение поверхности (а) и торца (б) пористой пленки на подложке из нержавеющей стали

На фиг.2 изображено электронно-микроскопическое изображение поверхности плотной пленки на подложке из нержавеющей стали

На фиг.3 изображены вольтамперограмма (а) и удельная емкость (б) пористой и плотной пленок NiCo2O4.

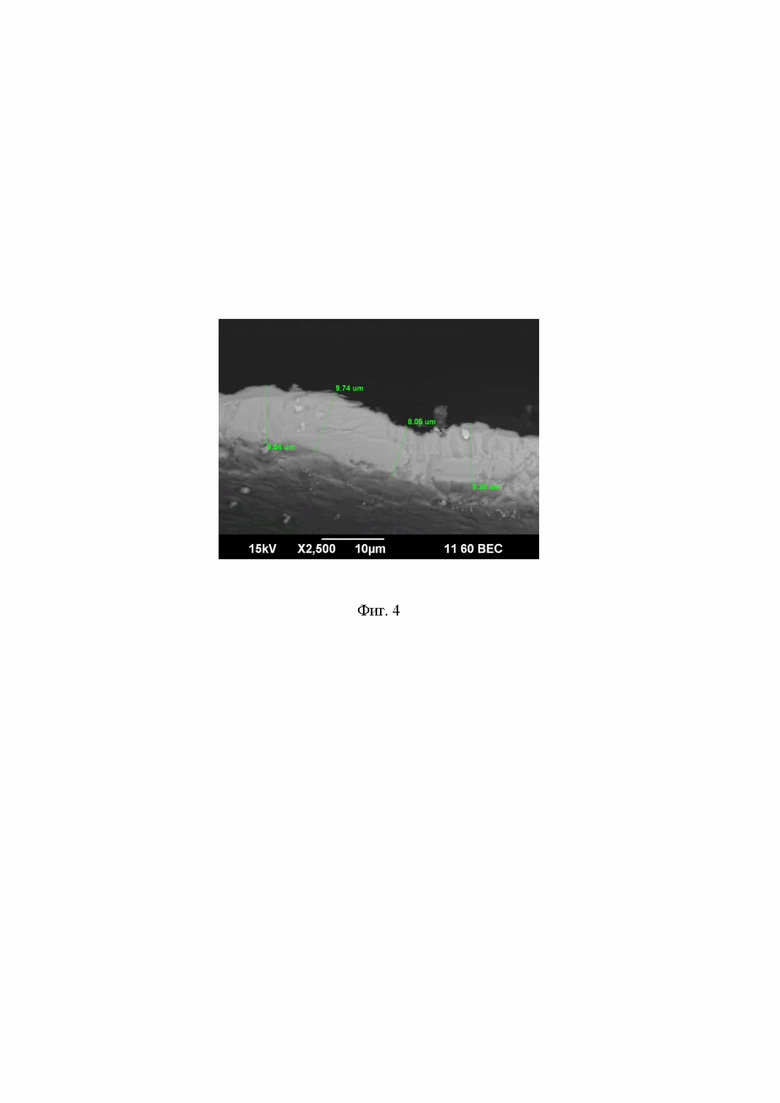

На фиг.4 изображено электронно-микроскопическое изображение торца пористой пленки на подложке из титана.

Получение предлагаемого тонкопленочного покрытия иллюстрируется следующими примерами.

Пример 1. 5 г Ni(NO3)2⋅6H2O и 10 г Co(NO3)2⋅6H2O, что соответствует мольному соотношению 1:2, растворили в 10 мл дистиллированной воды, что соотвествует концентрации 408 г/л в пересчете на NiCo2O4. Подложку из нержавеющей стали обезжирили ацетоном и поместили в алундовую лодочку. Получившимся насыщенным раствором заполнили лодочку так, чтобы подложка была полностью погружена в раствор. Раствор упарили при температуре 60°С до затвердения, после чего лодочку с подложкой поместили в трубчатую печь установки для термолиза солей (патент RU 98936). Водяной пар подавали со скоростью 200 мл/мин. Печь нагревали до 300°С со скоростью 20°С/мин. Процесс проводили в течение 2 часов, после чего прекращали нагрев и подачу пара. Охлажденную до комнатной температуры лодочку извлекли из печи, подложку с пленкой очистили от излишков в дистиллированной воде, высушили на воздухе. В результате получена пленка состава NiCo2O4 толщиной 8-9 мкм. СЭМ-изображение полученной пористой пленки представлено на Фиг.1, вольт-амперограмма и удельная емкость представлены на Фиг.3

Пример 2. 2,5 г Ni(NO3)2 ⋅6H2O и 5 г Co(NO3)2⋅6H2O, что соответствует соотношению 1:2, растворили в 5 мл дистиллированной воды, что соотвествует концентрации 408 г/л в пересчете на NiCo2O4. Подложку из нержавеющей стали обезжирили ацетоном и поместили в алундовую лодочку. Получившимся насыщенным раствором заполнили лодочку так, чтобы подложка была полностью погружена в раствор. Раствор выпаривали при температуре 80°С до затвердения, после чего лодочку с подложкой помещали в трубчатую печь установки для термолиза солей (патент RU 98936). Водяной пар подавали со скоростью 70 мл/мин. Производили нагрев до 450°С со скоростью 5°С/мин. Процесс проводили в течение 3 часов, после чего прекращали нагрев и подачу пара. Охлажденную до комнатной температуры лодочку извлекли из печи, подложку с пленкой очистили от излишков в дистиллированной воде, высушили на воздухе. В результате получена пленка состава NiCo2O4 толщиной 8-9 мкм. СЭМ-изображение полученной плотной пленки представлено на Фиг.2, вольт-амперограмма и удельная емкость представлены на Фиг.3

Пример 3. 1,0 г Ni(NO3)2 ⋅6H2O и 2,0 г Co(NO3)2⋅6H2O, что соотвествует соотношению 1:2, растворили в 2 мл дистиллированной воды, что соотвествует концентрации 408 г/л в пересчете на NiCo2O4. Затем насыщенным раствором заполнили алундовую лодочку, на дно которой помещена подготовленная подложка из титановой фольги. Раствор упарили при температуре 80°С до затвердения, после чего лодочку с подложкой помещали в трубчатую печь установки для термолиза солей (патент RU 98936). Водяной пар подавали со скоростью 90 мл/мин. Печь нагревали до 300°С со скоростью 20°С/мин. Процесс проводится в течение 2 часов, после чего прекращали нагрев и подача пара. Охлажденную до комнатной температуры лодочку извлекли из печи, подложку с пленкой очистили от излишков в дистиллированной воде, высушили на воздухе. В результате получена пленка состава NiCo2O4 толщиной 8-9 мкм. СЭМ-изображение торца пленки представлено на Фиг 4.

Таким образом, авторами предлагается способ получения тонкопленочных покрытий на основе двойного оксида кобальта - никеля, исключающий использование экологических вредных реагентов и обеспечивающий высокое качество получаемых покрытий при использовании только одного растворителя (дистиллированная вода) за счет использования насыщенного раствора нитратов в качестве исходного и параметров термообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нанопорошка сложного никель-кобальтового оксида со структурой шпинели | 2021 |

|

RU2756678C1 |

| Способ получения тонких пленок на основе оксида индия-олова методом вращения подложки | 2023 |

|

RU2829760C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО НАНОРАЗМЕРНОГО ПОКРЫТИЯ | 2011 |

|

RU2464106C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ПОКРЫТИЯ НА ОСНОВЕ ДВОЙНЫХ ОКСИДОВ КРЕМНИЯ И НИКЕЛЯ | 2012 |

|

RU2490074C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША | 2012 |

|

RU2602803C2 |

| Способ получения гибридного покрытия на нержавеющей стали | 2022 |

|

RU2785128C1 |

| СПОСОБ АКТИВАЦИИ МЕТАЛЛОКСИДНЫХ КАТАЛИЗАТОРОВ СИНТЕЗА УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2010 |

|

RU2443470C2 |

| Способ получения покрытия на основе кобальт-марганцевой шпинели на поверхности нержавеющей стали | 2022 |

|

RU2790490C1 |

| СПОСОБ КОНВЕРСИИ НИТРАТОВ МЕТАЛЛОВ | 2006 |

|

RU2429073C2 |

| Способ получения нанокомпозитного материала состава углеродная матрица - кобальтат никеля | 2024 |

|

RU2831717C1 |

Изобретение относится к производству тонкопленочных покрытий, которые являются перспективным материалом для электрохимических накопителей энергии, таких как литий-ионные аккумуляторы, суперконденсаторы. Предложен способ получения тонкоплёночных покрытий на основе двойного оксида кобальта-никеля, основанный на нанесении на подложку, одна из сторон которой покрыта изолирующим слоем, водных растворов гидратированных нитратов кобальта и никеля, взятых в мольном соотношении 1:2, с последующим выпариванием воды при 60-80°С и термообработкой, которая происходит в токе водяного пара, поступающего со скоростью 70-200 мл/мин, при повышении температуры с 20-25°С до 300-450°С со скоростью 5-20°С/мин с последующей выдержкой 2-3 ч при 300-450°С. Технический результат – получение покрытия высокого качества за счёт отсутствия дефектов на основе двойного оксида кобальта–никеля при использовании только одного экологически безопасного растворителя – воды. 1 з.п. ф-лы, 4 ил., 3 пр.

1. Способ получения тонкопленочных покрытий на основе двойного оксида кобальта – никеля, включающий получение водного раствора смеси гидратированных нитратов кобальта и никеля, контактирование полученного раствора с подложкой с последующей термообработкой, отличающийся тем, что получают насыщенный водный раствор гидратированных нитратов кобальта и никеля, взятых в мольном соотношении 1:2 соответственно, помещают подложку, одна из сторон которой покрыта изолирующим слоем, в полученный насыщенный раствор и упаривают при температуре 60-80°С до затвердевания раствора, а термообработку проводят в токе водяного пара, который подают со скоростью 70-200 мл/мин, с повышением температуры от 20-25°С до 300-450°С со скоростью 5-20°С/мин, а затем с выдержкой при температуре 300-450°С в течение 2-3 часов.

2. Способ по п. 1, в котором подложка может быть выполнена из нержавеющей стали или титана.

| Dhavale S | |||

| B | |||

| et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Journal of Colloid and Interface Science | |||

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| Искроудержатель для паровозов | 1920 |

|

SU588A1 |

| Способ получения нанопорошка сложного никель-кобальтового оксида со структурой шпинели | 2021 |

|

RU2756678C1 |

| WO 2001055710 A1, 02.08.2001 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ С ПОРИСТЫМ НИКЕЛЕВЫМ ПОКРЫТИЕМ ДЛЯ ЩЕЛОЧНЫХ ЭЛЕКТРОЛИЗЕРОВ ВОДЫ | 2013 |

|

RU2534014C1 |

| CN 0106966440 A, 21.07.2017. | |||

Авторы

Даты

2023-03-22—Публикация

2022-08-03—Подача