Изобретение относится к области черной металлургии и может быть использовано в литейных цехах металлургических и машиностроительных заводов при отливке средне- и крупнотоннажных изделий - сталеразливочных изложниц, холодильников доменных печей, прокатных валков и др.

Известен способ отливки сталеразливочных изложниц массой (0,95...6,2) из чугуна с шаровидным графитом (см. Г.А.Писаренко, В.С.Радя. Отливка изложниц из магниевого чугуна в металлические формы. В сб. Высокопрочный чугун. Киев: Изд. технической литературы, 1964, с.231-233).

По этому способу жидкий чугун перед заливкой форм модифицируют магнием непосредственно в разливочном ковше. Расход магния составлял (3,0...5,0) кг/т чугуна. Такая технология обеспечивает возможность получения в готовых отливках структуры чугуна с шаровидной формой графита. Качественные показатели изложниц, отлитых из такого чугуна, выше, чем изложниц из обычного серого чугуна.

Возрастают их эксплуатационные и служебные свойства, в частности увеличивается срок эксплуатации изложниц в среднем в 1,5 раза.

Существенными недостатками известного способа является то, что не обеспечивается стабильность получения в отливках структуры чугуна с шаровидной формой графита, а также требуется повышенный расход магния. В результате этого снижается качество отливок и увеличиваются эксплуатационные затраты.

По этой причине известная технология отливки средне- и крупнотоннажных изделий, в частности сталеразливочных изложниц, находит в настоящее время ограниченное применение в промышленности.

Одной из основных причин отмеченных недостатков является окисление части магния, растворенного в чугуне, кислородом при контакте жидкого металла с атмосферой воздуха в процессе заливки формы.

В основу настоящего изобретения поставлена техническая задача усовершенствовать способ отливки изделий из высокопрочного чугуна с шаровидным графитом за счет корректировки технологии заливки форм с целью стабильного получения в отливках структуры чугуна с шаровидной формой графита, повышений качества отливок и сокращения удельного расхода магния на обработку.

Поставленная задача решается тем, что по известному способу отливки изделий из чугуна с шаровидным графитом, включающему выплавку чугуна, обработку его в ковше магнием и заливку формы, при этом перед и в процессе заливки формы металлов в форму подают аргон в количестве, равном (2...4) объемам полости формы, при этом по мере заполнения формы металлом расход аргона плавно снижают на 0,02 м3/т в мин. Заливку формы чугуном заканчивают не позднее чем через 15 минут после обработки его магнием.

Новые существенные признаки изобретения:

1. Перед и в процессе заливки формы металлом в форму подают аргон.

2. Расход аргона устанавливают равным (2...4) объемам заливаемых форм.

3. По мере заполнения формы металлом расход аргона плавно снижают на 0,02 м3/т в мин.

4. Заливку формы чугуном заканчивают не позже чем через 15 минут после обработки его магнием.

Для отработки оптимальных параметров способа проведены специальные исследования на экспериментальном литейном участке. С этой целью были отлиты несколько партий отливок сталеразливочных изложниц и холодильников доменных печей в масштабе 1:10-1:20. Чугун выплавляли в индукционной печи ИСТ-0,25. Химический состав выплавляемого чугуна колебался в следующих пределах, %: С 3,8...3,9; Si 1,2...1,4; Mr 0,6...0,8; S 0,018...0,020; Р 0,1...0,2.

После расплавления чугуна и доведения его до заданного химического состава чугун обрабатывали гранулированным магнием, который вводили в виде порошковой проволоки. Расход порошковой проволоки при отливке всех изделий был одинаковый и составлял в пересчете на магний 1,42 кг/т чугуна.

При проведении экспериментов по заливке литейных форм расход аргона изменяли в пределах (0,2...0,7) м3/т чугуна, что соответствовало (1,5...5,0) объемам полости формы.

По мере заполнения каждой формы металлическим расплавом плавно снижали расход аргона на (0,02...0,03) м3/т в мин. Плавное снижение расхода аргона при его подаче в форму в процессе заливки в заявляемых пределах обеспечивает шаровидную форму графита и высокие механические свойства чугуна. При снижении расхода аргона с шагом (0,01...0,019) м3/т в мин из-за избыточного объема аргона в форме ухудшаются технико-экономические показатели и в структуре отливки появляется пластинчатый графит. Плавное снижение расхода аргона с шагом (0,031...0,04) м3/т в мин не позволяет обеспечить заданные механические свойства.

Заливку форм модифицированным чугуном заканчивали на разных отливках через (8...20) минут после обработки чугуна магнием. От каждой отливки отбирали пробы чугуна для определения его структуры и пробы для механических испытаний.

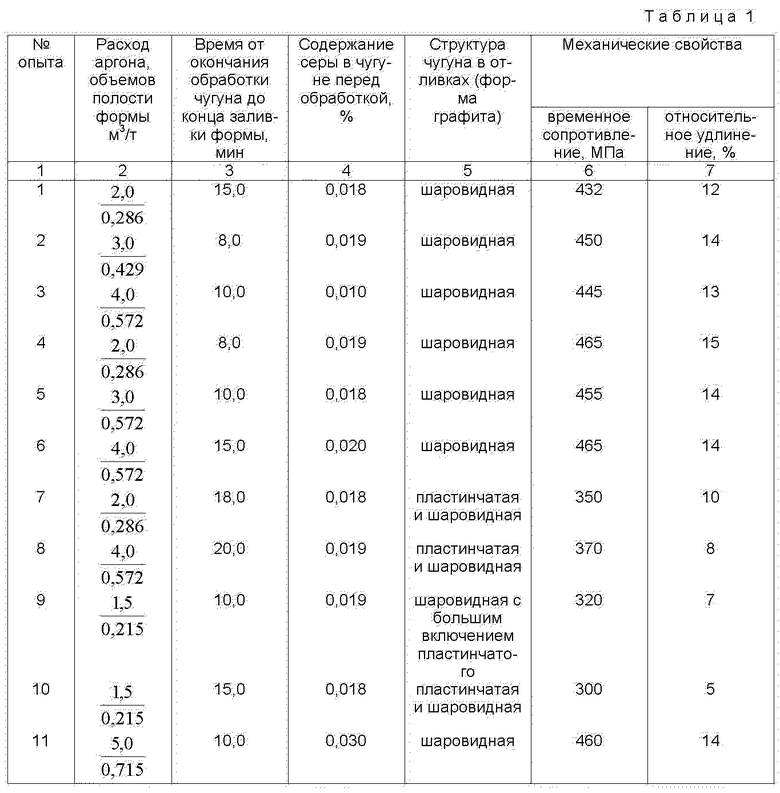

Результаты экспериментов приведены в табл.1.

Как следует из данных табл.1, наибольший положительный эффект (шаровидная форма графита, более высокие механические свойства чугуна) достигается только при реализации способа в пределах параметров заявленного изобретения (опыты 1...6).

При расходе аргона, вдуваемого в форму, менее 2,0 объемов ее полости структура чугуна, при прочих равных условиях, ухудшается, в структуре появляется значительная доля пластинчатого графита, в результате чего механические и служебные свойства отливок ухудшаются (опыты 9...10).

При расходе аргона более 4-х объемов полости формы дополнительный положительный эффект отсутствует, т.е. качество чугуна не улучшается, а дополнительный расход аргона снижает экономичность данного способа (опыт 11).

Увеличение продолжительности интервала времени от конца обработки чугуна магнием до окончания заливки формы сопровождается ухудшением качества металла - в структуре чугуна появляется пластинчатый графит, снижаются механические свойства (опыты 7, 8).

Сокращение интервала времени от окончания обработки чугуна до завершения заливки формы менее 8 мин не представляется возможным по технологическим и организационным причинам.

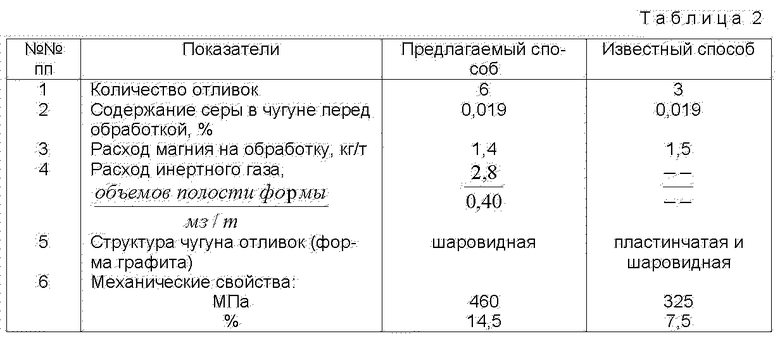

По предлагаемому способу были отлиты фрагменты холодильника доменной печи из чугуна, обработанного магнием. Из аналогичного чугуна были изготовлены отливки по известному способу.

Полученные результаты приведены в табл. 2.

Как видно из данных, приведенных в табл.2, предлагаемый способ обеспечивает получение шаровидной формы графита в структуре чугуна отливок даже при несколько меньшем расходе модификатора - магния.

Реализация предлагаемого способа в промышленности позволит, при прочих равных условиях, получить высокое качество отливок при меньшем удельном расходе магния и снизить уровень отбраковки отливок из высокопрочного чугуна с шаровидным графитом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна с шаровидной формой графита | 1985 |

|

SU1271886A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2016 |

|

RU2637459C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| СПОСОБ ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КРУПНОТОННАЖНЫХ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОНТЕЙНЕРОВ (ТУК) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) ФЕРРИТНОГО И АУСТЕНИТНОГО КЛАССОВ ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) | 2013 |

|

RU2531157C1 |

| Способ получения высокопрочного чугуна | 1985 |

|

SU1296589A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2586730C1 |

| Способ обработки рабочей поверхности чугунной изложницы | 1977 |

|

SU742034A1 |

Изобретение может быть использовано при отливке средне- и крупнотоннажных изделий, например сталеразливочных изложниц, холодильников доменных печей, прокатных валков и др. Способ включает выплавку чугуна, обработку его в ковше магнием и заливку формы. Перед заливкой и в процессе заливки чугуна в форму подают аргон в количестве 2-4 объемов полости формы. По мере заполнения формы расход аргона плавно снижают на 0,02-0,03 м3/т в минуту. Заливку заканчивают не позднее чем через 15 мин после обработки чугуна магнием. Обеспечивается повышение качества отливок и сокращение удельного расхода магния на обработку. 2 табл.

Способ отливки изделий из чугуна с шаровидным графитом, включающий выплавку чугуна, обработку его в ковше магнием и заливку формы, отличающийся тем, что перед и в процессе заливки формы металлом в форму подают аргон в количестве, равном 2-4 объемам полости формы, по мере заполнения формы металлом расход аргона снижают на 0,02-0,03 м3/т в мин, при этом заливку формы чугуном заканчивают не позднее, чем через 15 мин после обработки его магнием.

| ПИСАРЕНКО Г.А., РАДЯ B.C | |||

| Отливка изложниц из магниевого чугуна в металлические формы | |||

| В сб | |||

| Высокопрочный чугун | |||

| Киев: Изд-во технической литературы, 1964, с.231-233 | |||

| Устройство для обработки поверхности | 1974 |

|

SU655329A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТЛИВКИ МЕТАЛЛИЧЕСКИХ СЛИТКОВ | 1996 |

|

RU2182859C2 |

| УЗЛЫ И КОМПОНЕНТЫ ТОНКОЙ КЛАВИШНОЙ ПАНЕЛИ ДЛЯ ЭЛЕКТРОННЫХ УСТРОЙСТВ И СПОСОБЫ | 2005 |

|

RU2325720C1 |

| Способ получения отливок | 1976 |

|

SU582906A1 |

Авторы

Даты

2004-12-10—Публикация

2003-05-26—Подача